Politechnika Świętokrzyska

Wydział Budownictwa i Inżynierii Środowiska

Projekt z technologii robót betonowych

Betonowanie nawierzchni lotniskowej

Katarzyna Suckert

Agnieszka Zuchowicz

Grupa 207 b

Rok akademicki 2008/09 semestr IV

Spis zawartości projektu:

Założenia projektowe

Założenia technologiczne (plan betonowania)

Prace przygotowawcze przed betonowaniem

Obliczenie objętości mieszanki betonowej na nawierzchnię lotniskową

Dobór pompy do betonu

Dobór środków transportowych

Dobór domieszek do mieszanki betonowej

Dobór liczebności i składu brygady roboczej, maszyn i urządzeń

Metoda układania i zagęszczania mieszanki betonowej

Pielęgnacja i ochrona betonu przed oddziaływaniem warunków atmosferycznych

Kontrola jakości betonu

Założenia projektowe

Długość odcinka : 4 km

Szerokość odcinka: 25m

Grubość: 25cm

Odległość od wytwórni mieszanki betonowej: 20km

Okres wykonywania robót: wiosna 15°C

Klasa betonu: fc- 40/50

Konsystencja betonu: S2 (gęstoplastyczna)

Rodzaj cementu: CEM I

Beton napowietrzany

Założenia technologiczne (plan betonowania)

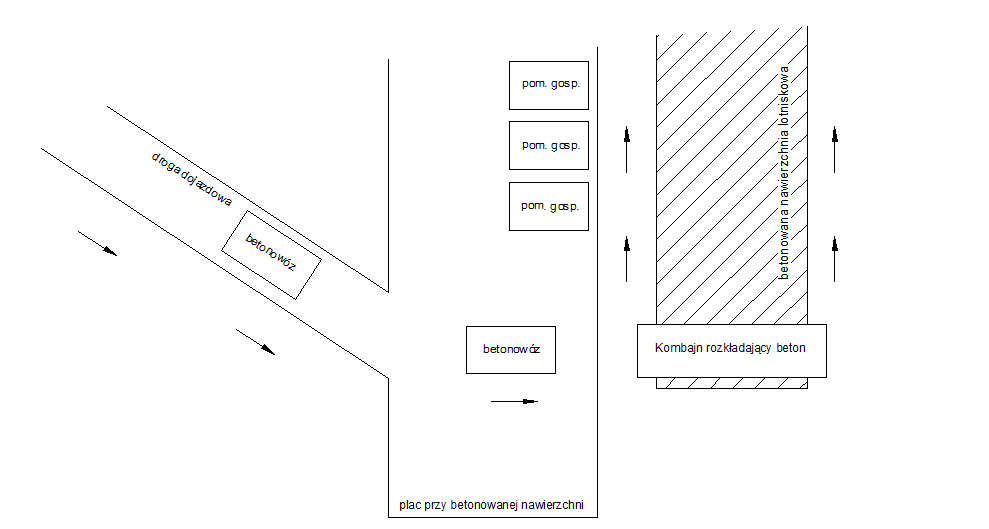

Plan betonowania:

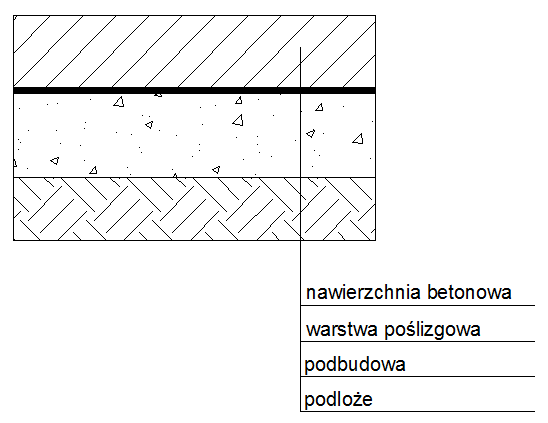

1.Przygotowanie podłoża-wykonanie podbudowy oraz warstwy poślizgowej

2.Ułożenie kotew i dybli i montaż linek prowadzących sterujących zespołem maszyn

3.Rozprowadzenie kombajnem warstwy betonu (formowanie mieszanki betonowej, zagęszczenie jej wbudowanymi wibratorami)

5.Wyrównanie zabetonowanej nawierzchni (nadanie odpowiedniej faktury nawierzchni, wyrównanie krawędzi)

6.Pielęgnacja i ochrona betonu

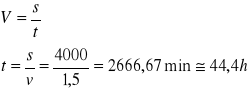

Mieszanka betonowa może być rozkładana w dwóch warstwach tzw. compact - beton, lub jednowarstwowo. W naszym przypadku mieszanka jest układana dwuwarstwowo. Taki proces wymaga w zespole układającym specjalnego ciągu technologicznego, który pozwala na wykonanie takiej pracy. Jako zespół układający dobrałyśmy maszynę Wirtgen SP1600. Jest to zespół maszyn służący do rozprowadzania, zagęszczania i profilowania mieszanek betonowych. Jest to układ rozkładający nawierzchnię pasmem 5-16m zawierający 48 wibratorów powierzchniowych. Prędkość postępu zależy od urabialności mieszanki (0-5m/min) w naszym przypadku 1,5m/min. Przy założonej prędkości pas długości 4 km zostanie zabetonowany po czasie:

Układanie pasma odbędzie się na całej długości pasa z planowanymi przerwami technologicznymi. Betonowanie nawierzchni zaplanowano na 6 dni, po 8 godzin pracy dziennie. Dodatkowe przerwy techniczne są dopuszczone w przypadku awarii sprzętu lub braku ciągłości dostawy mieszanki betonowej. Przerwy techniczne mają zostać w odpowiedni sposób zabezpieczone w celu dobrego przyszłego połączenia mieszanki betonowej z stwardniałym betonem. Należy pamiętać, aby uniknąć deformacji naroży płyty. Mieszanka w szalunku ślizgowym znajduje się bardzo krótko i może się zdarzyć, że krawędzie będą niedokładnie zawibrowane. Z tego powodu należy powtórzyć wibrowanie przy krawędziach stosując wibratory powierzchniowe lub wgłębne. Takie dowibrowanie należy wykonać przed ułożeniem drugiej warstwy oraz po jej ułożeniu.

Układanie dybli.

Maszyny do układania dybli są to samodzielne podzespoły wchodzące w skład maszyn układających beton w deskowaniach ślizgowych. Dyble, które stanowią elementy łączące poszczególne płyty są układane przy pomocy wibratora.

Przygotowanie do betonowania:

Początkowo należy wykonać podbudowę - podsypkę z piasku oraz warstwę podkładu z betonu cementowego. Następnie położyć warstwę poślizgową w celu wyrównania.

Konieczny jest montaż linek prowadzących i sterujących zespołem układającym nawierzchnię. Przed samym betonowaniem należy także sprawdzić rozmieszczenie ułożonych wcześniej kotew i dybli.

Należy również wziąć pod uwagę że podczas betonowania może nastąpić zmiana warunków atmosferycznych, dlatego przygotować przykrycia ochronne(np. folię) Czynności te należy wykonać bezpośrednio przed betonowaniem.

Obliczenie objętości mieszanki betonowej na nawierzchnię lotniskową:

25x 0,25 = 25000m3

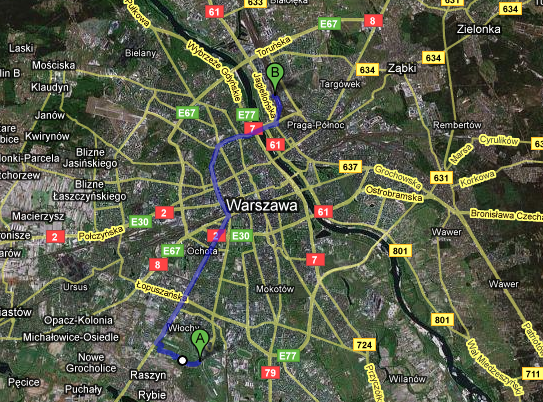

Dobór środków transportowych

Trasa do wytwórni mieszanki betonowej - 20km

A - Lotnisko Okęcie, gdzie ma być betonowana nawierzchnia

B - Wytwórnia mieszanki betonowej przy ulicy pożarowej

prędkość jazdy samochodu z ładunkiem - 40 km/h

prędkość jazdy samochodu bez ładunku (prędkość powrotna) - 50km/h

czas załadunku tz =10min

czas jazdy tj = 20km / 40km/h = 30min

czas wyładunku tw = 10min

czas powrotu tp= 20km/50km/h = 24min

całkowity czas kursu jednego samochodu t = tz + tj + tw + tp

t = 74min

maksymalna ilość samochodów n = t/tw

n = 7,4

Do transportu mieszanki betonowej zamówiono 8 betonowozów o pojemności każdy 9m3.

objętość betonu dostarczonego w ciągu 1h: 9m3 x 60 min/10 min =54m3

objętość betonu potrzebna na zabetonowanie jednego przęsła:

4000m x 10m x 0,25m = 10000m3

4000m x 5m x 0,25m = 5000 m3

obliczenie czasu betonowania: 10000m3/54m3/h = 185,19h = 185h 11min

5000m3/54m3/h = 92,59h = 92h 36min

ilość dostaw mieszanki betonowej: 10000m3/9m3 =1111,11 - 1112 dostaw

5000m3/9m3 = 555,56 - 556 dostaw

Dobór domieszek do mieszanki betonowej zapewniającej utrzymanie jej właściwości reologicznych w czasie wykonywania robót betonowych:

Działanie domieszek napowietrzających jest bardzo ważnym elementem zapewniającym utrzymanie właściwości reologicznych betonu, gdyż wywołuje zmianę struktury betony, powodującą przede wszystkim poprawę mrozoodporności i mniejszą nasiąkliwość, przy czym istotna jest wielkość i rozmieszczenie pęcherzyków powietrza.

Domieszki napowietrzające dodaje się do betonu zazwyczaj razem z wodą zarobową. Dawka dodatku zależy od wielu czynników i jest ustalona na podstawie badań laboratoryjnych. Przy dodatkach napowietrzających należy bezwzględnie stosować mechaniczne mieszanie betonu, gdyż ma to ogromny wpływ na zwiększenie ilości powietrza i równomierne rozmieszczenie pęcherzyków w masie.

Do mieszanki betonowej zastosowano domieszkę napowietrzającą ABIESOD P 1. Jest to roztwór koloru ciemnobrunatnego, łatwo rozprowadzający się w wodzie. Dostarczany jest w postaci 33% roztworu wodnego, poprawia urabialność, zwiększa mrozoodporność betonu, częściowo wodoszczelność. Przez dodanie Abiesodu P1 zwiększa się mrozoodporność betonu o 100%, lecz zmniejsza się jego wytrzymałość o około 15%. Poprawia się urabialność mieszanki, która pozwoli na zmniejszenie wody zarobowej o 10-16%. ABIESOD P1 dozuje się ciężarowo bardzo dokładnie, orientacyjnie 0,3 - 0,45 % w stosunku do ciężaru cementu.

Dobór liczebności i składu brygady roboczej, maszyn i urządzeń :

Skład brygady roboczej:

-majster

-operator kombajnu

-obsługa maszyny do układania dybli- 2 pracowników

-wwibrowanie kotew - 2 pracowników

-zacieracze krawędzi - 4 pracowników

-obsługa pomostu roboczego - 3 pracowników

Do zabetonowania płyty lotniskowej zastosowano następujące maszyny:

- betonowozy -8 szt.

- maszyna rozkładająca beton-1szt.

- wibrator powierzchniowy -2szt.

-wibrator wgłębny-2szt.

Metody układania i zagęszczania betonu

Do wykonania nawierzchni wybrałyśmy metodę ślizgową, która charakteryzuje się tym, że nawierzchnię wykonuje jedna maszyna - kombajn, który realizuje funkcje rozkładarki, układarki oraz wyrównuje nawierzchnię. Deskowanie robocze jest częścią maszyny, która przesuwa się razem z nią. Za kombajnem poruszają się szczotka i skrapiarka.

Układarka do betonu wyposażona jest w taki sposób, aby możliwe było dwuwarstwowe układanie nawierzchni w jednym przejeździe. Maszyna składa się z zespołu wibratorów wgłębnych do zagęszczania mieszanki betonowej, urządzenia do wibrowania dybli i kotew, deskowania ślizgowego, poprzeczną belkę do wygładzania powierzchni, mechaniczną zacieraczkę powierzchni układanej warstwy.

Masa betonowa jest układana w trybie ciągłym i zagęszczana przy pomocy wibratorów wgłębnych. Mieszanka jest krótko ale intensywnie wibrowana (od 2 do 5 min) w szalunku maszyny. Prace pielęgnacyjne takie jak naniesienie powłoki hydrofobowej oraz uszorstkowienie powierzchni wykonane będzie za pomocą pomostu roboczego kilkanaście minut po wyłożeniu nawierzchni.

Szczeliny dylatacyjne

Szczeliny podłużne i poprzeczne należy wykonać przez nacięcie za pomocą pił mechanicznych stwardniałego betonu. Pierwsze nacięcie wykonuje się na głębokość 1/3 grubości warstwy betonu, drugie ma na celu poszerzenie szczeliny. Następnie wykonane w ten sposób szczeliny frezuje się by nie ulegały skruszeniu i wypełnia materiałem bitumicznym.

Pielęgnacja i ochrona betonu przed oddziaływaniem warunków atmosferycznych

Beton trzeba odpowiednio pielęgnować, tj. ochraniać go przed utratą wilgoci oraz uszkodzeniami mechanicznymi od momentu ułożenia i zagęszczenia aż do chwili odpowiedniego stwardnienia. Szczególnie ważne są pierwsze dni po wykonaniu betonu, gdy następuje największy przyrost jego wytrzymałości. Każda ilość wody wchłonięta w tym okresie przez beton powiększa korzystny stopień hydratacji cementu.

Do pielęgnacji naszej nawierzchni wybrałyśmy metodę nawilżania powierzchni.

Polewanie betonu z cementu portlandzkiego wodą powinno trwać co najmniej przez 7 dni po jego ułożeniu. Zależnie od stanu pogody i temperatury beton polewa się od 2 do 4 razy dziennie. Wiosną w temperaturze średniej 15°C należy go nawilżać 3 razy dziennie. Powierzchnię betonu można pokryć grubą tkaniną, warstwą piasku, słomy lub trocin. Zatrzymują one wodę, która kapilarnie zasila powierzchniową warstwę betonu.

Kontrola jakości wykonanych robót.

W skład badań wykonywanych przy odbiorze wchodzą badania dotyczące:

zgodności wykonania robót z projektem

sprawdzenia grubości wykonanych warstw nawierzchni

sprawdzenia rzędnych wysokościowych warstwy jezdnej

sprawdzenia parametrów eksploatacyjnych takich jak nośność, równość i szorstkość (nośność nawierzchni realizowana wg metody ACN-PCN (Aircraft Classification Number - Pavement Classification Number) zgodnie z obowiązującymi wymaganiami Międzynarodowej Organizacji Lotnictwa Cywilnego

wytrzymałości betonu nawierzchniowego (za pomocą młotka Schmidta)

zawartości powietrza w betonie (metoda ciśnieniowa zgodnie z normą PN-75/S-96015)

zagęszczenia betonu wg PN-75/S-96015

Wyszukiwarka

Podobne podstrony:

Projekt lotniska

projekt lotniska

BN 8931 03 1975 Drogi samochodowe Pobieranie probek gruntu do celów drogowych i lotniskowych

Awaria radiolatarni na lotnisku w Smoleńsku

015aa rozp min transp i gosp morskiej w spr przep tech bud dla lotnisk cywilnych cz 1

Liczba obsłużonych pasażerów LOTNISKA w POLSCE

12.1. Dz.U.98.130.859, Lotniska cywilne

na lotnisku dworcu

INFRASTRUKTURA LOTNISKOWA

Izraelska firma “ochroniarska” ICTS pomogła zapewnić “bezpieczeństwo” na rosyjskim lotnisku Domodedo

rozmówki na lotnisku, Semestr 2

więcej podobnych podstron