|

Katedra Podstaw Inżynierii Produkcji

Wydział Mechaniczny Politechnika Lubelska

|

Technologia montażu

Laboratorium

Ćwiczenie nr 1

Montaż selekcyjny

Lublin 2010

1. Wprowadzenie

1.1. Metody montażu

Istnieją różne metody montażu, które umożliwiają otrzymywanie wymiarów montażowych o określonej tolerancji. Metody te, w zależności od wielkości produkcji, organizacji i wyposażenia technologicznego zakładu, mogą być następujące:

montaż z całkowitą zamiennością;

z zastosowaniem kompensacji;

z indywidualnym dopasowaniem składanych elementów;

z zastosowaniem selekcji [1].

Montaż z całkowitą zamiennością

prosty i opłacalny montaż, gdyż części bez szczególnego dobierania, zestawiania lub dopasowywania mogą być wkładane do jednostki montażowej;

montaż mogą wykonywać robotnicy o niezbyt wysokich kwalifikacjach;

łatwość normowania czynności montażowych;

łatwość przejścia na montaż potokowy;

występuje możliwość dokonania podziału na prace wykonywane w zakładzie i poza zakładem przez oddzielne zakłady wytwarzające części oraz zespoły i wyroby końcowe;

najlepsze rozwiązanie zagadnienia produkcji tzw. części zamiennych (zastępujących części zużyte) [5].

Montaż metodą kompensacji

przez wprowadzanie do łańcucha wymiarowego dodatkowej części (tzw. kompensatora - rys. 1) wykonanej według różnych wymiarów różniących się między sobą o wielkość tolerancji ogniwa zamykającego - wielkość kompensatora dobieramy przy montażu;

przez wprowadzenie do łańcucha wymiarowego kilku dodatkowych części (kompensatorów);

przez zmianę położenia jednego z elementów zespołu zmontowanego (rys. 2);

przez zmianę wymiarów jednej z części, która w tym celu ma pozostawiony naddatek na obróbkę. Wymiar tej części w ogólnym łańcuchu wymiarowym jest ogniwem kompensacyjnym (tzw. kompensacja technologiczna); [3]

tolerancje jednostek łączonych: wałka Tw i otworu To są sobie równe (Tw = To);

tolerancje jednostek łączonych nie są równe (Tw ≠ To);

Metoda uzyskania jednakowej liczby sztuk elementów łączonych w tych samych grupach selekcyjnych

dla klasy 6 (IT6) - 19 μm

dla klasy 5 (IT5) - 13 μm

dla klasy 8 (IT8) - 46 μm

w klasach 6/5 - Tp6/5 - 19 + 13 = 32 μm

w klasach 8/8 - Tp8/8 - 46 + 46 = 92 μm

pomiar partii tulejek i wałków, celem określenia tolerancji pasowania Tp dla każdej z partii;

wprowadzenie uzyskanych wartości tolerancji pasowania do programu obsługującego - niezależnie dla wałków i tulejek;

wprowadzenie ilości grup selekcyjnych n, według zaleceń prowadzącego zajęcia;

Montaż z całkowitą zamiennością polega na składaniu jednostek montażowych z takich elementów, które mogą być dowolne, lecz wykonane według założonych wymiarów i innych wymagań. Jest ona stosowana wówczas, gdy wszystkie elementy są wykonane w granicach wymaganych tolerancji wymiarów, kształtów, gładkości powierzchni. Elementy te, dowolnie wybrane, nawet przy najniekorzystniejszym zbiegu odchyłek wymiarowych zapewniają uzyskanie zespołu wyrobu w ustalonych granicach dokładności.

Najważniejszymi zaletami stuprocentowej zamienności są:

Montaż metodą kompensacji opiera się na założeniu, że żądaną dokładność ogniwa zamykającego osiąga się przez zmianę wielkości jednego z ogniw składowych.

Można to osiągnąć następującymi sposobami:

Rys. 1. Zastosowanie kompensatora - kompensacja nieciągła

Rys. 2. Zastosowanie kompensacji - kompensacja ciągła

Najważniejszą zaletą metody montażu z kompensacją, zwłaszcza przy użyciu kompensatorów ruchowych, jest to, że pozwala ona na największe rozszerzenie tolerancji wykonania elementów łączonych. Drugą jeszcze większą zaletą tej metody jest możliwość osiągnięcia dowolnego stopnia dokładności przy montażu i utrzymaniu tej dokładności w czasie eksploatacji przez wymianę zużytych kompensatorów lub ciągłą regulację powstających luzów [3].

1.1.3. Metoda montażu z indywidualnym dopasowywaniem

Metoda montażu z dopasowywaniem składowych elementów polega na tym, że wymaganą dokładność wymiaru wynikowego uzyskuje się przez zmianę wymiaru jednego, z góry określonego ogniwa łańcucha wymiarowego za pomocą szlifowania, toczenia, piłowania, skrobania itp. Przy stosowaniu takiego montażu, należy na ogniwie kompensującym przewidzieć odpowiedni naddatek umożliwiający, nawet przy najmniej korzystnym zbiegu odchyłek wymiarowych, przeprowadzenie odpowiedniej obróbki. Jest to tzw. kompensacja technologiczna. Do wad montażu z indywidualnym dopasowaniem, stosowanym w produkcji małoseryjnej i jednostkowej, należy zaliczyć jego dużą pracochłonność oraz konieczność zatrudnienia pracowników o wysokich kwalifikacjach [1].

1.1.4. Metoda montażu selekcyjna

Metoda montażu selekcyjna (z grupowym doborem jednostek montażowych), zwana też krótko montażem selekcyjnym lub metodą selekcyjną, jest jedną z metod stosowanych w produkcji o niepełnej zamienności elementów. Metodę tę stosuje się zwłaszcza w tych przypadkach, gdy ze względów konstrukcyjnych nie ma możliwości rozszerzenia tolerancji ogniwa zamykającego, a zawężenie poszczególnych ogniw łańcucha jest niemożliwe bądź nieopłacalne.

Metoda selekcyjna polega na tym, że przed rozpoczęciem właściwego montażu cała partia części maszyn lub innych jednostek montażowych, zostaje zmierzona, a następnie podzielona na grupy w ten sposób, że w każdej z nich są jednostki, których wymiary graniczne zawierają część pola tolerancji wykonania. Dzięki selekcji istnieje więc możliwość uzyskania bardziej wąskiej tolerancji ogniwa zamykającego przy stosunkowo szerokich tolerancjach pozostałych ogniw łańcucha wymiarowego.

Metoda montażu selekcyjnego najlepiej nadaje się przy łączeniu dwóch lub trzech części okrągłych (tj. przy kojarzeniu powierzchni walcowej i cylindrycznej), choć znane są przypadki kojarzenia jednostek, kiedy wymiar ogniwa zamykającego jest wypadkową wymiarów liniowych [2].

2. Montaż selekcyjny

2.1. Montaż selekcyjny wałków montowanych w otworach

Przy montażu selekcyjnym wałków w otworach mogą zachodzić dwa przypadki:

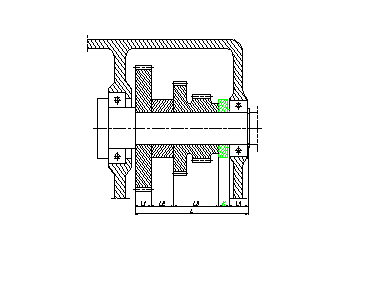

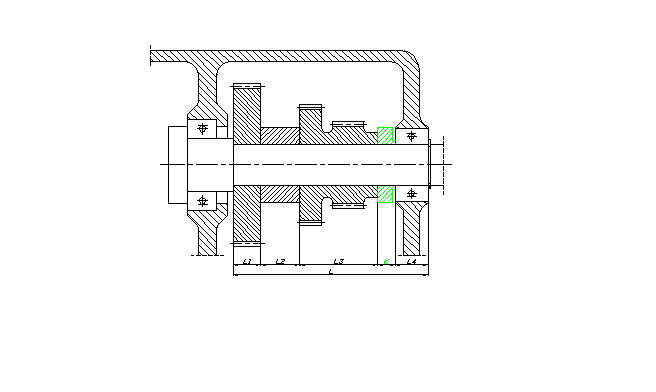

Montaż selekcyjny przy jednakowych tolerancjach łączonych jednostek będzie wyjaśniony na przykładzie połączenia ruchowego wałka i tulei przedstawiono na rys. 3a. Schemat łańcucha wymiarowego dla tego połączenia pokazano na rys. 3b.

Ogniwem zamykającym tego łańcucha jest luz L, którego wartość jest określona wartościami granicznymi Lmax i Lmin. Różnice między luzem największym Lmax a najmniejszym Lmin nazywamy tolerancją pasowania Tp, a jej wartość możemy określić w następujący sposób (rys. 3a):

Lmax - Lmin = Tp = Tw +To (1)

Rys. 3. Połączenie ruchowe wałka i tulei: a) schemat połączenia, b) łańcuch wymiarowy

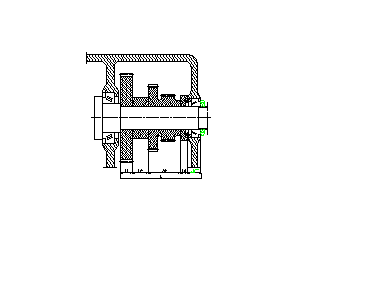

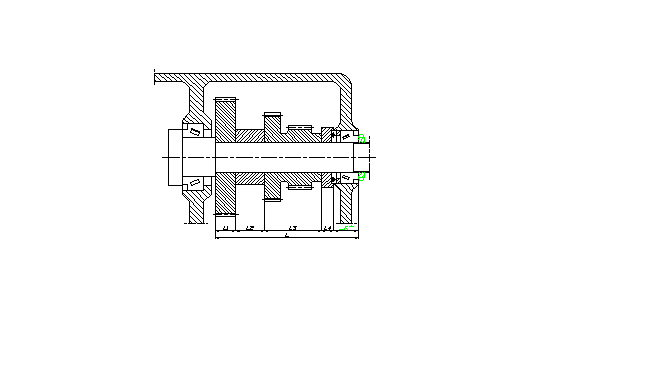

Jeżeli pole tolerancji wałka i otworu podzielimy na n równych pól (np. jak na rys. 4 na trzy - n = 3), wtedy luz minimalny przy kojarzeniu jednostek grupy pierwszej wyniesie (rys. 4a).

Rys. 4. Schemat montażu selekcyjnego w przypadku, gdy To = Tw

![]()

(2)

a dla jednostek grupy trzeciej odpowiednio (rys. 4b)

![]()

(3)

Ponieważ założono, że Tw = To, więc

L1min = L3min = const (4)

Podobnie możemy określić luz maksymalny dla jednostek łączonych z poszczególnych grup (rys. 4b)

![]()

(5)

Tak więc tolerancje pasowania dla każdej z trzech grup Tp3 można określić w następujący sposób:

![]()

![]()

(6)

Można zauważyć, że przy podziale łączonych jednostek na 3 grupy, tolerancja pasowania (tj. tolerancja ogniwa zamykającego) dla każdej grupy będzie równa 1/3 tolerancji pasowania całkowitego dla wszystkich grup, czyli tolerancji dla montażu bez selekcji.

Identyczna zależność występuje przy selekcji montowanych jednostek na dowolną liczbę n grup. Przyjmując założenie, że:

![]()

(7)

możemy określić luz minimalny i maksymalny w dowolnej grupie k w następujący sposób:

![]()

(8)

![]()

(9)

![]()

, (10)

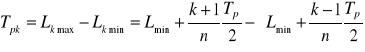

a tolerancja pasowania w dowolnej grupie k będzie wynosiła:

(11)

![]()

(12)

Jak wynika z zależności 12 tolerancja pasowania (tolerancja ogniwa zamykającego) po selekcji jest n razy mniejsza od tolerancji pasowania bez podziału na grupy [1].

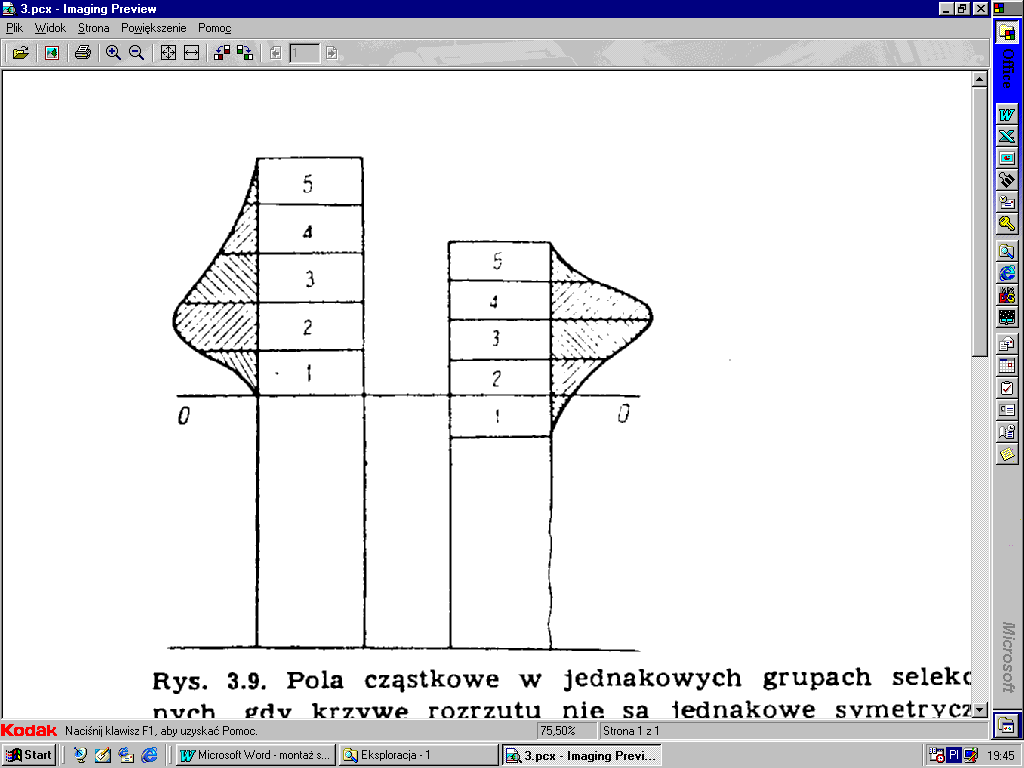

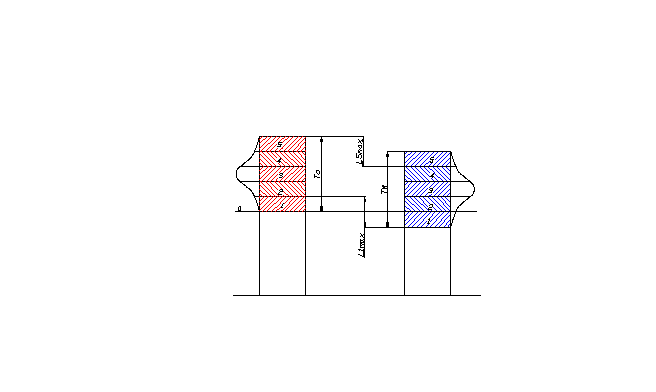

Istotną wadą metody montażu selekcyjnego jest trudność uzyskania jednakowej liczby sztuk elementów łączonych w tych samych grupach selekcyjnych. Zagadnienie to najłatwiej można rozwiązać za pomocą krzywej rozkładu normalnego (krzywej Gaussa). Jeżeli krzywe rozrzutu wymiarów dla każdej pary łączonych elementów są jednakowe (lub prawie jednakowe) i symetryczne w stosunku do pola tolerancji, wtedy, jak to przedstawiono na rysunku 5, pole cząstkowe w poszczególnych grupach selekcyjnych są jednakowe i w grupach tych będzie jednakowa liczba odpowiednich elementów.

Rys. 5. Pole cząstkowe w poszczególnych grupach selekcyjnych w przypadku, gdy krzywe rozrzutu wymiarów par łączonych elementów są jednakowe (lub prawie jednakowe)

Najczęściej jednak krzywe rozrzutu nie są symetryczne i wówczas przy podziale pól tolerancji To i Tw na różne liczby grup (To/n i Tw/n) nie uzyskamy jednakowej liczby sztuk w poszczególnych grupach, gdyż pola cząstkowe w jednoimiennych grupach nie są sobie równe (rys. 6) [2]. Dla rozwiązania tego zagadnienia tj. dla uzyskania równej (lub prawie równej) liczby sztuk w tych grupach, można posługiwać się metodą przedstawioną w pracy Lesochina. W tym celu konieczna jest znajomość krzywych rozrzutu wymiarów obu elementów łączonych, przy czym należy tak dobrać skale wymiarów, aby powierzchnie pod krzywymi były sobie równe.

Rys. 6. Pola cząstkowe w jednakowych grupach selekcyjnych, gdy krzywe rozrzutu nie są

jednakowe symetrycznie w stosunku do pola tolerancji

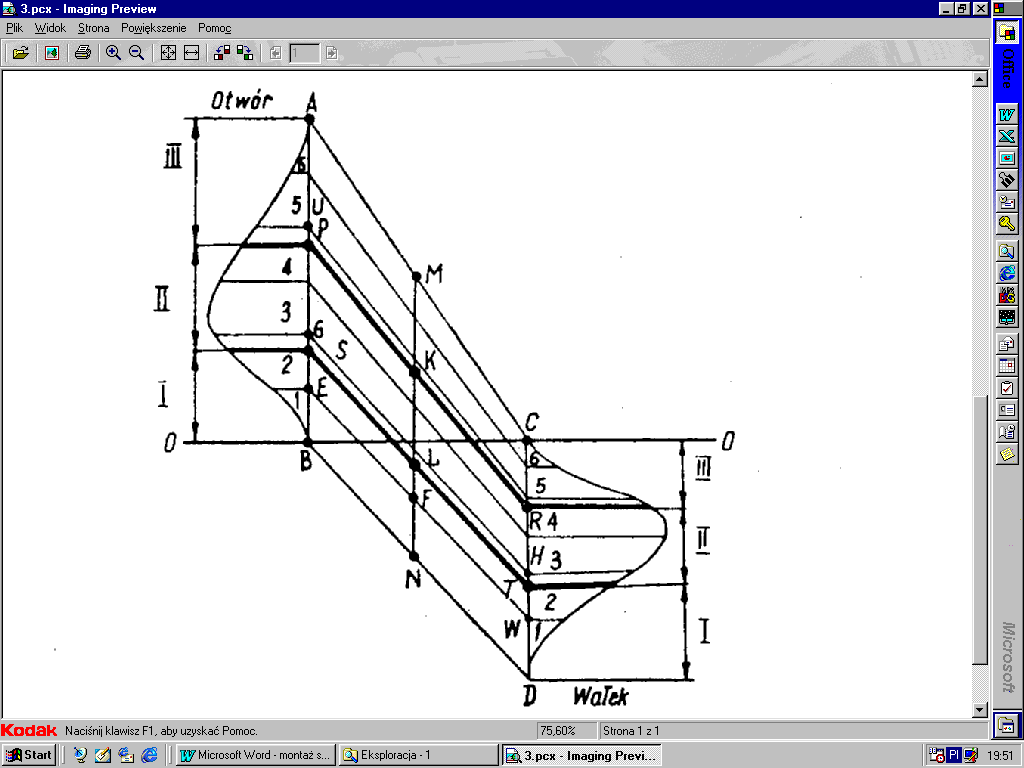

Krzywą rozrzutu wymiarów otworu, gdzie odcinek AB (rys. 7) przedstawia tolerancję ich wykonania, rysujemy w pewnej dowolnej odległości od krzywej rozrzutu wałków, gdzie z kolei odcinek CD. uwidacznia tolerancję wymiarów wałków. Przez środek odcinka BC prowadzimy prostą MN równoległą do obu prostych AB iCD, a następnie dzielimy ją na tyle części, ile ma być grup selekcyjnych (np. jak na rys. 7 - trzy grupy, od I do III) oznaczając punkty podziału literami K i L. Z kolei odcinek AB dzielimy na dowolną - równą liczbę części (np. w rozpatrywanym przykładzie na 6) i przez punkty podziału prowadzimy proste równoległe do prostej 00. Każda część w ten sposób podzielonego pola odpowiada pewnej liczbie sztuk otworów o określonych wymiarach.

Rys.7. Metoda wykreślna określania równej (lub prawie równej) liczby sztuk

w poszczególnych grupach selekcyjnych

W dalszej kolejności dzielimy pole pod krzywą rozrzutu wymiarów w ten sposób, że powierzchnie cząstkowe tego pola muszą odpowiadać powierzchniom cząstkowym jednoimiennych grup otworów. Jest rzeczą oczywistą, że poszczególne odcinki od 1 do 5 prostej CD nie będą sobie równe. Dla podziału pól w ten sposób, aby w każdej jednoimiennej grupie selekcyjnej była jednakowa liczba sztuk jednostek łączonych, należy przez punkty K i L prostej MN poprowadzić proste PR i ST. Kierunek i wielkość pochylenia tych prostych ustalamy z odpowiednich proporcji. Tak np. dla określenia położenia prostej ST określamy wielkość GS z następującej proporcji:

![]()

![]()

(13)

W podobny sposób można ustalić położenie prostej PR określając z odpowiedniej proporcji wielkość UP.

Przez punkty P i S oraz R i T prowadzimy linie poziome, które dzielą pola rozrzutów otworu i wałka na pola cząstkowe odpowiadające jednakowej liczbie sztuk w odpowiednich grupach. Wartość luzów dla poszczególnych grup określamy jako różnice odległości odpowiednich granicznych punktów odcinków prostych AB i CD od linii 00. I tak luzy minimalne i maksymalne będą wynosiły odpowiednio dla poszczególnych grup:

I - SB-DC I - 0-TC

II - PB-TC II - SB-RC

III - AB-RC III - PB-0

Należy zwrócić uwagę na to, że luzy te są obliczone z wykresu, a więc są obarczone błędem wynikającym z przyjętego (tj. dowolnego) położenia pól krzywych rozrzutu wymiarów otworu i wałka, i dlatego nie odpowiadają luzom rzeczywistym. Dla korekcji należy jedno z tych pól przesunąć w kierunku pionowym o różnicę istniejącą między luzami z wykresów i luzami rzeczywistymi (dla rozpatrywanego pasowania). Ponieważ przy korygowaniu tych luzów może zachodzić przypadek, że różnica między luzami największym i najmniejszym wynikającymi z wykresu a luzami rzeczywistymi mogą być różne, należy przesunięcie wykonać w taki sposób, aby przekroczenie obu granic luzu maksymalnego i minimalnego było zgodne z rzeczywistością.

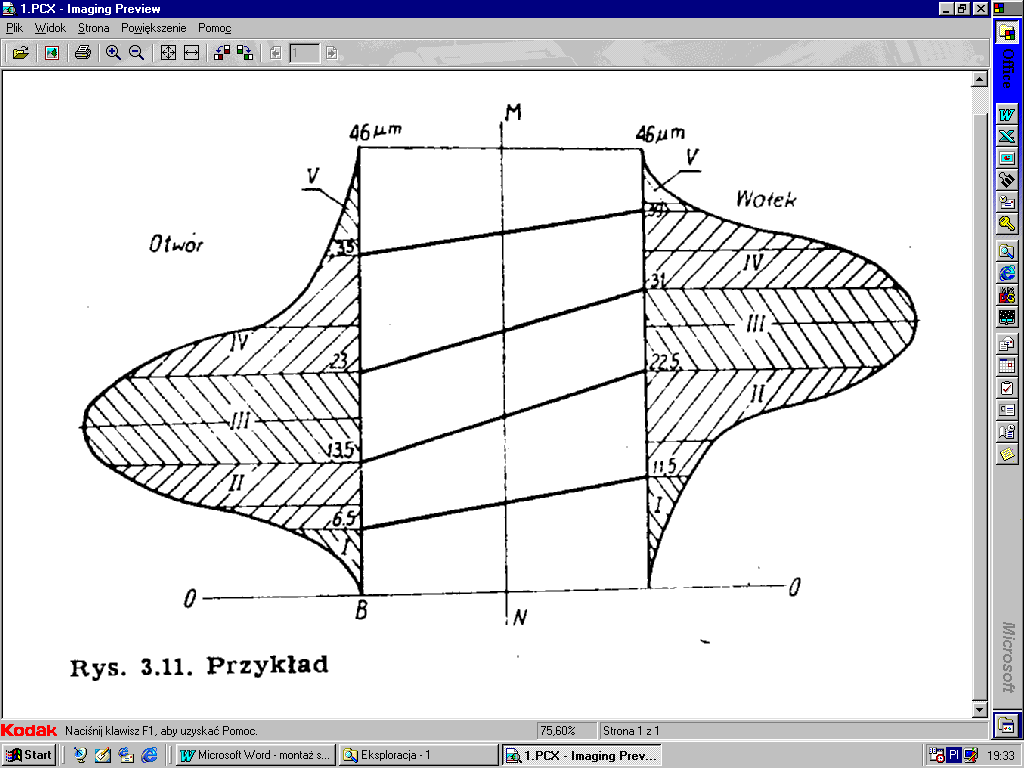

2.3. Przykład określania różnej liczby sztuk w poszczególnych grupach

Przedstawiony powyżej sposób określania różnej liczby sztuk w poszczególnych grupach selekcyjnych obrazuje przykład.

Przykład:

Pasowanie wałka z otworem ∅50H6/g5 należy uzyskać w wyniku selekcji przy założeniu, że oba elementy łączone będą wykonywane w klasie IT8. Zakłada się również, że dokładność kształtu odpowiadająca klasom 6 i 5 zapewnia właściwą dokładność obrabiarek.

Według PN-77/M-02105 dla ∅50 tolerancje odpowiednio wynoszą:

Tak więc tolerancja pasowania będzie odpowiednio wynosić:

Przy pasowaniu na zasadzie stałego otworu znane jest położenie pola tolerancji otworów (przylega do linii zerowej A0 = 0), natomiast nie można (przynajmniej na razie) określić położenia pola tolerancji wałków. Dla ułatwienia obieramy takie same położenie tego pola jak dla otworów (rys. 8). Po podzieleniu pola tolerancji (prosta AB) jednego z elementów łączonych (np. otworu) na dowolną liczbę równych części (np. na pięć - części od I do V0 obliczamy cząstkowe pola tolerancji w grupach jednoimiennych tzn. grupa I wałków z grupą I otworów itd.) przy założeniu, że chcemy uzyskać pięć grup selekcyjnych, dzielimy prostą MN na 5 równych odcinków, a następnie prowadzimy przez punkty podziału proste, przy czym kierunek położenia tych prostych uzyskujemy w sposób poprzednio omówiony. W ten sposób otrzymujemy następujące odchyłki od linii zerowej w μm:

- w polu otworów 6,5 13,5 23 35 46,

- w polu wałków 11,5 22,5 31 39 46.

Rys. 8. Przykład określania różnej liczby sztuk w poszczególnych grupach selekcyjnych

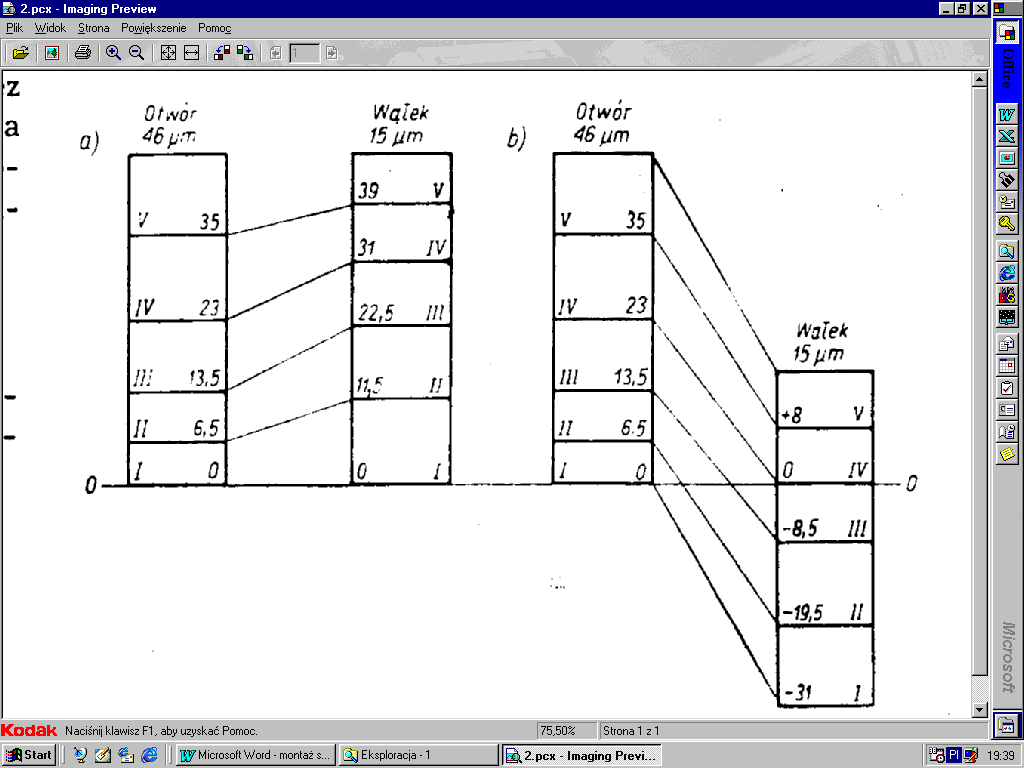

Dane te umożliwiają obliczenie luzów i wcisków maksymalnych w poszczególnych grupach, które przedstawiają się następująco:

Tabela 1. Wartości luzów i wcisków maksymalnych w poszczególnych grupach

Grupa |

Lmax, μm |

Lmin, μm (-) |

I |

6,5 - 0 = 6,5 |

11,5 - 0 = 11,5 |

II |

13,5 - 11,5 = 2 |

22,5 - 6,5 = 16 |

III |

23 - 22,5 = 0,5 |

31 - 13,5 = 17,5 |

IV |

35 - 31 = 4 |

39 - 23 = 16 |

V |

46 - 39 = 7 |

46 - 35 = 11 |

Z zestawienia tego wynika, że maksymalny luz występuje w grupie V (7 μm), a maksymalny wcisk (minimalny luz) w grupie III (17,5 μm).

W założonym - wstępnym położeniu pola tolerancji wałków luzy graniczne w poszczególnych grupach nie odpowiadają pasowaniu H6/g5 (luźnemu). W celu uzyskania pasowania H6/g6 należy pole tolerancji wałka przesunąć poniżej linii zerowej o pewną wartość odpowiadającą różnicy średnich luzów pasowania między położeniem tych pól ostatecznym i wstępnym. Przy wstępnym położeniu pola średni luz pasowania wynosi:

![]()

(14)

![]()

Natomiast dla żądanego pasowania ∅50H6/g5, tj. dla wymiarów otworu 50H6 - 50+0,019 i wałka ![]()

średni luz będzie wynosił:

![]()

A więc różnica luzów średnich będzie równa

![]()

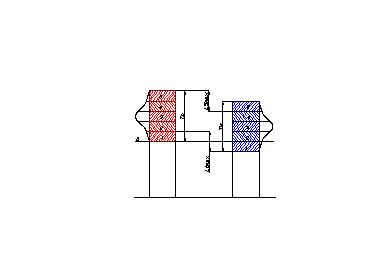

i o taką wartość należy przesunąć pole tolerancji wałków (rys. 9).

Rys. 9. Rozkład wzajemny pól tolerancji grup selekcyjnych otworu i wałka przed (rys. 9 a) i po (rys .9 b przesunięciu pola tolerancji wałka [2]

W wyniku przesunięcia pola tolerancji wałków o wartość 31 μm luzy maksymalny i minimalny w poszczególnych grupach oraz tolerancje pasowania będą następujące:

Tabela 2. Wartości luzów maksymalnych i minimalnych w poszczególnych grupach oraz tolerancje pasowania

Grupa |

Lmax, μm |

Lmin, μm |

Tp |

I |

6,5-(-31,5) = 37,5 |

0-(-19,5) = 19,5 |

18 |

II |

13,5-(-19,5) = 33 |

6,5-(-8,5) = 15 |

18 |

III |

23-(-8,8) = 31,5 |

13,5-0 = 13,5 |

18 |

IV |

35-0 = 35 |

23-8 = 15 |

20 |

V |

46-8 = 38 |

35-15 = 20 |

18 |

Jak wynika z tego zestawienia uzyskane w wyniku selekcji luzy maksymalne i minimalne oraz tolerancje pasowania w poszczególnych grupach nie zostały przekroczone, gdyż dla pasowania ∅50H6/g5 wynoszą one odpowiednio:

Lmax = 19-(-23) = 42 μm

Lmin = 0-(-10) = 10 μm

Tp = 42-10 = 32 μm.

Ostateczne wymiary otworów i wałków (po zaokrągleniu odchyłek) przedstawiono w tabeli 3:

Tabela 3. Ostateczne wymiary otworów i wałków

Grupa |

Otwory |

Wałki |

I |

|

|

II |

|

|

III |

|

|

IV |

|

|

V |

|

|

3. Przebieg ćwiczenia

3.1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie studentów z metodą podziału tolerancji na grupy selekcyjne w taki sposób by przy niesymetrycznych krzywych rozrzutu wymiarów wałków i otworów uzyskać równe ilości sztuk części w odpowiadających sobie grupach selekcyjnych.

3.2. Program ćwiczenia

Generatorem krzywych rozrzutu wymiarów wałków i otworów jest komputer (należy wprowadzić jedynie wartość tolerancji Tp = To = Tw. Program przyjmuje wartość tolerancji Tp w granicach 20 - 100 μm, oraz ilość grup selekcyjnych n od 2 do 7).

Czynności studentów obejmują:

Rezultatem pracy programu będzie uzyskanie wydruku wartości tolerancji dla dwóch rozpatrywanych przypadków. Uzyskany rozkład wzajemny pól tolerancji grup selekcyjnych opiera się o założenia realizacji podziału przy wykorzystaniu metody wykreślnej i w ogólnym ujęciu stanowi on etap realizacji przedstawiony na rysunku 9.a. W dalszej kolejności należy przeprowadzić obliczenia luzu maksymalnego Lmax, luzu minimalnego Lmin, oraz dokonać przesunięcia pola tolerancji wałka tak by luzy graniczne w poszczególnych grupach selekcyjnych odpowiadały pasowaniu podanemu przez prowadzącego zajęcia (np. H6/g5). Niezbędne obliczenia należy przeprowadzić zgodnie z przykładem.

4. Literatura

1 |

Feld M.: Technologia budowy maszyn. WN-PWN, Warszawa 1995 r. |

2 |

Puff T., Soltys W.: Podstawy technologii montażu maszyn i urządzeń. WNT, Warszawa 1980 r. |

3 |

Puff T.: Technologia budowy maszyn. PWN, Warszawa 1977 r. |

4 |

Richter E.: Montaż w budowie maszyn. WNT, Warszawa 1980 r. |

5 |

Wierzchoń S.: Technologia montażu. WU Politechniki Rzeszowskiej, Rzeszów 1987 r. |

Katedra Podstaw Inżynierii Produkcji, Wydział Mechaniczny, Politechnika Lubelska

6

3

Laboratorium Technologii Montażu

a.

Lmax

Lmin

To

Tw

Dw

Do

b.

Do

To

Dw

L

Tw

b.

a.

To/n

c.

To/n

1

1

2

3

L1max

To

L3max

3

L1min

Lmax

1

1

2

3

3

L3min

Tw/n

Lmin

Tw

Wyszukiwarka

Podobne podstrony:

Ćwiczenie nr 6 Montaż przekładni zębatych, I,II, I, TWM, LAB, montaż

Ćwiczenie nr 2 Połączenia czopowo-tulejowe, I,II, I, TWM, LAB, montaż

cwiczenie nr 4, Gruntoznawstwo, konspekty II

Proszki Tofil, I,II, I, TWM, LAB, wytwarzanie

cwiczenie nr 3, Gruntoznawstwo, konspekty II

Protokół z ćwiczenia nr 3, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.labo

Sprawozdanie z ćwiczenia nr 2(transformator), Studia, AAAASEMIII, 3. semestr, Elektrotechnika II, Pa

Ćwiczenie nr 35, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicz

NOWOTWORY CZ. III, IV rok Lekarski CM UMK, Patomorfologia, patomorfologia, ćwiczenia, semestr zimowy

Ćwiczenie nr 44, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicz

Sprawka Lab, Bomba Kalorymetryczna - spr, Ćwiczenie nr:

Ćwiczenie nr 50a, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwic

Ćwiczenie nr 9, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicze

Sprawozdanie ćwiczenie nr 14, Tż, Analiza żywności II, Sprawozdania

Ćwiczenie nr 33a, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwi

NOWOTWORY CZ. I, IV rok Lekarski CM UMK, Patomorfologia, patomorfologia, ćwiczenia, semestr zimowy,

więcej podobnych podstron