KOMORY SPALANIA

Spalanie

Spalanie jest to reakcja chemiczna polegająca na intensywnym łączeniu się palnych składników paliwa z tlenem (atmosferycznym lub pochodzącym z rozkładu utleniacza), której towarzyszy wydzielanie dużych ilości ciepła (oraz światła).

W turbinowych silnikach lotniczych najczęściej stosowanym paliwem jest nafta lotnicza. W jej skład wchodzą przede wszystkim węgiel i wodór. Spalanie tych pierwiastków zachodzi wg następujących równań chemicznych:

C+O2→CO2

2H2+O2→2H2O

Pierwiastki chemiczne łączą się ze sobą w stosunku ich mas atomowych (cząsteczkowych).

Zatem:

12 kg C + 32 kg O → 44 kg CO2

4 kg H + 32 kg O → 36 kg H2O

Z powyższych równań wynikają tzw. równania stechiometryczne - określające ilość tlenu potrzebną do spalenia 1 kg danego pierwiastka:

1 kg C + 8/3 kg O → 11/3 kg CO2

1 kg H + 8 kg O → 9 kg H2O

Teoretyczne zapotrzebowanie powietrza

Jeden kilogram paliwa węglowodorowego składa się w jakiejś części z węgla i w jakiejś części z wodoru (domieszki zanieczyszczeń można pominąć)

Jeżeli oznaczymy:

C - udział masowy węgla w paliwie

H - udział masowy wodoru w paliwie

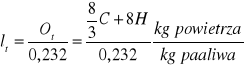

to ilość kg tlenu potrzebnego do spalenia 1 kg paliwa o składzie masowym C węgla i H wodoru można obliczyć wg zależności:

![]()

gdzie:

Ot - teoretyczna ilość tlenu

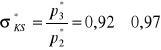

W silnikach turbinowych mamy do czynienia ze spalaniem, w którym potrzebny do spalenia tlen pobierany jest z powietrza atmosferycznego. Udział masowy tlenu w powietrzu wynosi 0,232:

![]()

gdzie:

lt - teoretyczna ilość powietrza

Nafty lotnicze charakteryzuje stosunkowo mały rozrzut udziałów masowych węgla (C=0,84÷0,86) i wodoru (H=0,16÷0,14). Udziały masowe siarki i tlenu są pomijalnie małe (poniżej 0,01). Uwzględniając powyższe wartości można przyjąć, że w odniesieniu do naft lotniczych:

![]()

Wartość opałowa paliwa Wu

Jest to ilość ciepła wyzwolona w wyniku całkowitego i zupełnego spalenia 1 kg paliwa w powietrzu o temperaturze 293 K i ciśnieniu 101,3 kPa, po ochłodzeniu produktów spalania do temperatury początkowej bez uwzględnienia kondensacji pary wodnej zawartej w spalinach.

Wartości opałowe naft lotniczych zmieniają się nieznacznie i oscylują wokół wartości:

Wu = 42900÷43100 kJ/kg.

Współczynnik nadmiaru powietrza

W związku z koniecznością chłodzenia spalin, chłodzenia elementów konstrukcyjnych komory spalania i turbiny oraz stosowanego często odbierania z komory spalania powietrza na inne potrzeby (np. zasilanie kabiny załogi, nadmuch na klapy zaskrzydłowe),do komór spalania silników turbinowych dostarcza się kilkakrotnie więcej powietrza niż wynikałoby to z teoretycznego zapotrzebowania.

Współczynnik nadmiaru powietrza α jest to stosunek rzeczywistej ilości powietrza dostarczanego do ks do ilości teoretycznej:

![]()

gdzie:

l - rzeczywista ilość powietrza przypadająca na 1 kg doprowadzanego paliwa

Z oczywistych względów:

zatem:

gdzie:

τ - względne zużycie paliwa

Ze względu na podział strumienia powietrza wprowadzanego do ks na:

strumień pierwotny

strumień wtórny

rozróżnia się pojęcie współczynnika nadmiaru powietrza w strefie spalania αp (w odniesieniu do powietrza pierwotnego) oraz sumarycznego współczynnika nadmiaru powietrza αΣ (w odniesieniu do całości powietrza).

Dla silników turbinowych αΣ=3,5÷5,5

αp=0,9÷1,2

W zależności od wartości αp rozróżnia się następujące rodzaje mieszanek:

mieszanka bogata αp < 1 l < lt

mieszanka normalna αp = 1 l = lt

mieszanka uboga αp > 1 l > lt

Granice zapalności mieszanek

Mieszanka paliwowo-powietrzna wytworzona w ks z paliwa i powietrza pierwotnego może spalać się statecznie tylko w pewnych granicach wartości αp zwanych granicami zapalności:

αmin < αp < αmax

0 αmin 1 αmax 2 αp

αmin = 0,5÷0,6 - dolna granica zapalności

αmax = 1,5÷1,7- górna granica zapalności

Z doświadczeń wynika, że najbardziej statecznie palą się mieszanki bogate z αp = 0,85÷0,95. Im przedział αmin÷αmax jest większy tym lepiej, silnik turbinowy stabilniej pracuje na zakresach przejściowych oraz jest mniej wrażliwy na samoczynne wyłączenie w przypadku pojawienia się niestatecznej pracy sprężarki. Wartości αmin i αmax nie są ściśle określone i zależą od wielu czynników zewnętrznych, zakresu pracy silnika, jakości rozpylania paliwa i jego rodzaju, specyficznych właściwości danej komory spalania, itp.

Przeznaczenie komór spalania

zamiana energii chemicznej zawartej w paliwie na przyrost entalpii spalin;

produkowanie czynnika roboczego (spalin) na potrzeby turbiny i dyszy wylotowej

Ponieważ masa paliwa stanowi 0,017÷0,023 masy powietrza więc podstawową masę czynnika roboczego stanowi podgrzane powietrze;udział konstrukcji komory spalania w tworzeniu szkieletu nośnego silnika (w przenoszeniu obciążeń mechanicznych między zespołami silnika)

Komora spalania powinna:

tworzyć warunki i przestrzeń dla realizacji procesu spalania;

umożliwiać zadanie zakresu pracy silnika zgodnie z wolą pilota lub wymuszeniami układu automatycznej regulacji;

Oprócz tego komora spalania określa wymiary osiowe silnika i promieniowe oraz silnie wpływa na trwałość, niezawodność i ekonomiczność silnika.

Typy konstrukcyjne komór spalania.

Komora rurowa (indywidualna, dzbanowa)

Jest to najstarsze rozwiązanie konstrukcyjne. Stosowana obecnie w silnikach ze sprężarkami promieniowymi i niektórych silnikach o małych ciągach. Utworzona jest z zespołu (1÷18) pojedynczych rur. Procesy realizowane są osobno w każdej rurze a uśrednienie tych procesów (głównie swobodne przedostawanie się płomienia i wyrównanie ciśnienia) uzyskiwane jest poprzez połączenie rur łącznikami teleskopowymi.

Zalety:

- łatwość eksperymentalnego sprawdzenia procesów wewnątrzkomorowych;

- łatwość demontażu i montażu (podczas sprawdzania i wymiany uszkodzonych podzespołów);

Wady:

- duże opory przepływu i duża nierównomierność obwodowa pola temperatur na wylocie;

- zwiększenie wymiarów promieniowych silników;

- trudno włączyć osłony do układu nośnego silnika, co pociąga za sobą wzrost ogólnej masy silnika.

Komora pierścieniowa.

Jest to rozwiązanie często stosowane. Komorę pierścieniowa tworzy rura ogniowa o przekroju pierścieniowym, umieszczona wewnątrz, również pierścieniowej, osłony.

W celu uzyskania dostatecznego i równomiernego rozdrobnienia paliwa wewnątrz rury ogniowej stosuje się dużą liczbę (20÷30) wtryskiwaczy paliwowych.

Zalety:

- duża zwartość budowy, małe wymiary promieniowe;

- możliwość włączenia osłony w szkielet nośny silnika;

- mała masa;

- mały opór przepływu;

- duża równomierność wylotowego pola temperatur.

Wady:

- złożony montaż i demontaż (praktycznie wiążący się z całkowitym demontażem silnika);

- trudność przeprowadzenia przeglądów i badań.

Obecnie wady powyższe w małym stopniu wpływają na warunki użytkowania silników ze względu na nagromadzone doświadczenie producentów oraz nowe metody kontroli stanu technicznego.

Komora rurowo - pierścieniowa

Komora rurowo-pierścieniowa stanowi pośrednie rozwiązanie pomiędzy komorą rurową i pierścieniową. Rozwiązanie takie ułatwia eksperymentalne dopracowanie procesu wewnątrzkomorowego z jednoczesnym włączeniem osłony do szkieletu siłowego. Komora przedstawia sobą kilka (6÷9) rur ogniowych zamkniętych w pierścieniowej osłonie

We wszystkich rozwiązaniach komór spalania objętość roboczą tworzy rura ogniowa umieszczona w wewnątrz osłony. Geometria tych dwóch głównych zespołów stanowi podstawę klasyfikacji komór spalania

Procesy wewnątrzkomorowe.

Podstawowe podzespoły komory spalania:

Dyfuzor (D) - zmniejsza prędkość przepływu powietrza do wartości rzędu 50÷80 m/s z jednoczesnym wzrostem ciśnienia statycznego.

Rura ogniowa (RO) - tworzy podstawową przestrzeń roboczą.

Osłona rury ogniowej (O) - jest elementem mocowania rury w zespole komory spalania.

Kolektor (K) - zmienia kształt przekroju porzecznego strumienia spalin dopasowując go do przekroju pierścieniowego wlotu do turbiny.

Funkcjonalnie objętość rury ogniowej można podzielić na dwie strefy:

strefę przygotowania mieszanki paliwowo - powietrznej i jej spalenia (lsp);

strefę mieszania i chłodzenia (lm).

Wyraźnej granicy między strefami niema. Strefa przygotowania i spalenia mieszanki zajmuje przednią część i kończy się zazwyczaj w miejscu największej średnicy RO przed rzędem dużych otworów.

Na całość procesu wewnątrzkomorowego składają się:

proces tworzenia mieszanki palnej (paliwowo-powietrznej):

rozdrobnienie paliwa;

parowanie kropel paliwa;

mieszanie paliwa z powietrzem (w fazie ciekłej jak i gazowej);

proces spalania mieszanki;

proces chłodzenia produktów spalania (do wartości dopuszczalnej przed turbiną).

Rozdrobnienie paliwa

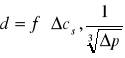

Rozdrobnienie paliwa uzyskuje się za pomocą oddziaływania sił towarzyszących przepływowi paliwa przez dysze wtryskiwaczy - wirowych (w komorach głównych) i strugowych (w komorach dopalaczy). Średnica kropli (d) zależy od natężenia przepływu paliwa przez wtryskiwacz (cs) oraz spadku ciśnienia na wtryskiwaczu (p);

Uzyskanie małych średnic kropli wymaga małych natężeń przepływu i dużych spadków ciśnień. W głównych komorach spalania współczesnych silników stosuje się od kilku do kilkunastu wtryskiwaczy ze spadkiem ciśnienia p = (60÷80)105 Pa. Pozwala to na uzyskanie z 1 cm3 paliwa ok. 107 cząsteczek (kropel) o średnicach d = 10÷200 m.

Parowanie kropel paliwa

Rozdrobnienie paliwa ułatwia jego parowanie. Proces ten jest intensyfikowany przez ruch względny kropel paliwa i powietrza, lecz zasadniczą rolę odgrywa w nim podgrzewanie kropel ciepłem wnoszonym do obszarów ich rozmieszczenia ze strefy spalania przez ukierunkowane stacjonarne zawirowania zwane prądami zwrotnymi.

Mieszanie paliwa z powietrzem

Proces mieszania rozpoczyna się od mechanicznego rozmieszczenia kropel w objętości strefy przygotowania i spalania. Właściwa mieszanka palna powstaje jednak dopiero w wyniku mieszania się par paliwa z powietrzem. Największą rolę w tej fazie odgrywa turbulentne mieszanie mikrocząsteczek strumienia.

Spalanie mieszanki paliwowo powietrznej.

W procesie spalania bierze udział wyłącznie mieszanka par paliwa i powietrza. Temperatura spalania zależy silnie od współczynnika nadmiaru powietrza , a stateczność procesu od warunków ruchu mieszanki. Szybkość przemieszczania się mieszanki nie może być większa od prędkości rozchodzenia się czoła płomienia.

Chłodzenie produktów spalania.

Proces ten odbywa się na długości strefy mieszania i jest następstwem wymieszania się gorących spalin z dużą masą chłodnego powietrza wtórnego. Proces ten ma znaczny wpływ na kształtowanie się wylotowego pola temperatur.

Organizacja procesu wewnątrzkomorowego.

Proces wewnątrzkomorowy przebiega przy zmiennych wartościach (śr = 2÷3)oraz przy zmiennych i dużych prędkościach przepływu (cśr <30÷45 m/s). Prędkość ta przewyższa prędkość rozchodzenia się czoła płomienia. W celu zapewnienia prawidłowego przebiegu procesu spalania należy:

1) stopniować wprowadzanie powietrza do rury ogniowej w celu programowania zmienności zapewniającej stateczne spalanie oraz uzyskania na wylocie spalin o temperaturze dopuszczalnej dla łopatek turbiny.

2) lokalnie tworzyć strefy odwrotnego przepływu oraz redukowania prędkości przepływu do wartości rzędu 2÷5 m/s w celu zapewnienia statecznego spalania oraz polepszenia warunków odparowania paliwa.

Stopniowanie wprowadzania powietrza realizuje się poprzez podział strumienia wlotowego do komory spalania na dwie części:

Strumień pierwotny biorący udział w procesie spalania. Część tego strumienia (ok. 4÷12% masy) wpływa do rury ogniowej przez wlot sąsiadujący z wtryskiwaczem paliwa i jest zawirowywany. Zasadnicza część strumienia pierwotnego wprowadzana jest do rury ogniowej na długości strefy tworzenia mieszanki i spalania. Powietrze pierwotne stanowi ok. 20÷50 % masy powietrza doprowadzanego do komory spalania. Sposób wprowadzania powietrza pierwotnego ma zasadnicze znaczenie w kształtowaniu zmienności składu mieszanki w strefie spalania. W końcu strefy spalania uzyskuje się =1,7÷1,8 co odpowiada temperaturze spalin ok. 1800÷2000 K.

Strumień wtórny przeznaczony jest do:

kształtowania wymaganego rozkładu współczynnika wzdłuż strefy tworzenia mieszanki i spalania. Powietrze wprowadzane jest na głębokość h = (0,6÷0,7)rRO.

utworzenia warstwy ochronnej dla ścian rury ogniowej przed oddziaływaniem wysokich temperatur. Powietrze to wprowadzane jest w małych ilościach przez dużą liczbę otworów lub szczelin. Krawędzie wylotowe i kolektory spalin chłodzone przez przepuszczenie małej ilości powietrza przez pierścieniowe szczeliny między rurą ogniową i wlotem do kolektora.

obniżenia temperatury produktów spalania i uzyskania korzystnego rozkładu wylotowego pola temperatur. Wprowadzanie powietrza do tego celu odbywa się przez duże otwory na głębokość h = (0,95÷1,0) rRO i z dużą prędkością (60÷100 m/s). Zakończenie tego procesu powinno nastąpić w odległości 60÷80% lRO od początku rury ogniowej.

Podstawowe wymagania i parametry pracy komory spalania.

a) możliwie największy stopień wydzielania ciepła;

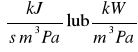

Wymaganie to określa współczynnik wydzielania ciepła KS) który zdefiniowany jest jako stosunek rzeczywistej ilości ciepła wydzielonego w komorze spalania do ilości teoretycznej:

![]()

We współczesnych silnikach KS = 0,95÷0,98 dla komór zasadniczych i KS = 0,85÷0,95 dla komór dopalaczy.

Na wartość KS wpływają: skład mieszanki paliwowo - powietrznej oraz warunki lotu i pracy silnika (p2, T2, c2, n, H).

b) łatwy i niezawodny rozruch na ziemi i w powietrzu;

c) minimalne straty przepływu;

Spadek ciśnienia spiętrzenia następuje na skutek podgrzania ośrodka oraz w rezultacie oporów przepływu. Straty określa współczynnik strat ciśnienia spiętrzenia σ*KS.

d) małe wymiary i mała masa własna;

Oba wymagania są ze sobą związane charakterystycznym parametrem zwanym obciążeniem cieplnym qKS.

![]()

VRO - objętość przestrzeni rury ogniowej.

qKS =0,8÷1,5 kW/(m3Pa).

e) optymalny rozkład temperatur na wylocie;

Nierównomierność promieniowa i obwodowa pola temperatur wynika z nierównomiernego pod względem jakości przygotowania mieszanki paliwowo - powietrznej, różnego przebiegu procesu spalania, oddziaływania czynników lokalnych itp. Nierównomierność obwodowa jest duża i sięga T = (50÷250)°. Nierównomierność obwodowa jest niepożądana.

Nierównomierność promieniowa może być pożyteczna ze względu na obciążenia cieplne łopatek turbiny, jeżeli najwyższa temperatura występuje na 50÷70% wysokości łopatki.

2

osłona

![]()

![]()

![]()

lRO

lsp=(0,3-0,5)lRO

lm

RO

O

K

![]()

![]()

D

rura ogniowa

osłona zewnętrzna

rura ogniowa

osłona wewnętrzna

osłona wewnętrzna

rura ogniowa

osłona zewnętrzna

spalanie stateczne

![]()

![]()

Wyszukiwarka

Podobne podstrony:

Wloty, semestr 6, Turbinowe silniki lotnicze

Turbiny, semestr 6, Turbinowe silniki lotnicze

Komory spalania silnikow ZS

Komory spalania w silnikach ZS powinny zapewniać

Żmucki zaliczenie semestr zad3, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR

Żmucki zaliczenie semestr+, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR IV,

silniki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, SEMESTR IV, Silniki

Silniki problemy na kolokwium mechatronika 2013, Mechatronika, Semestr VI, Silniki i napędy spalinow

porownanie turbiny silnika sterlinga itd

Ściągi, Obsługa 1, Kontrola szczelności cylindrów Na stan szczelności komory spalania mają wpływ: zu

11 Komory spalania

sprawko ocena procesu spalania, STUDIA WRZESIEŃ, Silniki sprawka, oD SUBERLAKA, silniki spalinowe, S

Bogdan Pojawa Akademia Marynarki Wojennej CHARAKTERYSTYKI OKRĘTOWYCH TURBINOWYCH SILNIKÓW SPALINOWYC

11 Komory spalania

SILNIKI LOTNICZE PODSTAWOWE PROBLEMY UŻYTKOWE

Budowa pojazdów samochodowych -Proces spalania w silniku o zapłonie samoczynnym semestr 1, Motoryzac

Budowa pojazdów samochodowych Proces spalania w silniku o zapłonie samoczynnym semestr 1 (2)

więcej podobnych podstron