S.Podkański Silniki Lotnicze 1

POLITECHNIKA RZESZOWSKA

Wydział Budowy Maszyn i Lotnictwa

im. Ignacego Łukasiewicza

Katedra Awioniki i Sterowania

SILNIKI LOTNICZE

-

PODSTAWOWE PROBLEMY UŻYTKOWE

SZYMON PODKAŃSKI

Seminarium Dyplomowe 2001/2002

LOTNICTWO - PILOTAŻ

Streszczenie

Referat ma w intencjach autora posłużyć jako materiał rozszerzający wiedzę na temat silników przede

wszystkim dla pilotów, ale także innych zainteresowanych osób. Omówione w nim zostały podstawowe cechy

olejów, paliw napędowych, warunki panujące w silniku, przebieg spalania, zagadnienia temperatur pracy,

zasady regulacji mieszanki paliwowej oraz ustawiania obrotów i ciśnienia ładowania. Wyjaśniono w

uproszczeniu zasady działania układów doładowania oraz iskrowników, opisano także kilka problemów

związanych z silnikami turbinowymi i lotniczymi silnikami dieslowskimi.

1.Wstęp

Starałem się w swoim artykule spojrzeć na silnik okiem pilota, nie zaś od strony konstrukcyjnej. Dla

pełnego zrozumienia zawartych w nim informacji niezbędna jest podstawowa znajomość konstrukcji i zasad

działania silnika spalinowego. Zagadnienia opisałem w takim porządku aby informacje niezbędne przy

zrozumieniu danego problemu znajdowały się w miarę możliwości w rozdziałach wcześniejszych. Starałem się

używać możliwie prostego języka licząc na to że tekst ten może zostać wykorzystany jako pomoc w

rozwiązywaniu praktycznych problemów przez ludzi lotnictwa o różnym stopniu edukacji technicznej, przy

czym starałem się zawrzeć w tekście najpopularniejsze anglojęzyczne odpowiedniki terminów polskich.

2.Oleje

Podstawową funkcją olejów jest niedopuszczenie do tarcia metalu o metal w częściach ruchomych.

Okazuje się jednak że olej odprowadza z silnika chłodzonego powietrzem ok. 8 % energii cieplnej czyli

podobny rząd wielkości co powietrze (12 %). Kolejnymi funkcjami oleju jest zmywanie np. żrących substancji z

silnika, usuwanie drobnych zanieczyszczeń – np. opiłek metalu, których obecność w oleju sygnalizuje

pojawienie się tarcia w którymś ze smarowanych elementów. Poza tym rolą oleju jest zabezpieczenie metalu

przed wilgocią wtedy gdy silnik nie pracuje – dla tego olej musi być lepki, aby zbyt łatwo nie spływał z części

metalowych.

Oleje

są produkowane w dwóch podstawowych grupach: mineralne (ang. mineral oil, basic oil) i

syntetyczne (ang. synthetic oil). Oleje mineralne są prostsze w produkcji, w nieco mniejszym stopniu redukują

tarcie (dla tego używa się ich przy docieraniu silników), są także trochę gęstsze (więc lepiej chronią przed

wilgocią nie używany silnik). Olej syntetyczny jest najczęściej mieszaniną oleju mineralnego z różnymi

dodatkami, za pomocą których można „zaprogramować” dość precyzyjnie jego własności. Najczęściej olej taki

jest nieco rzadszy od mineralnego, więc lepiej odprowadza ciepło z silnika (szybciej się po nim porusza), dobrze

nadaje się do pracy w niskich temperaturach gdzie olej mineralny staje się już zbyt gęsty, jednak gorzej chroni

przed wilgocią, szybciej spływając z chronionej powierzchni.

Procesem

niszczącym olej jest jego utlenianie (inaczej: starzenie), w wyniku którego powstają tlenki,

kwasy (żrące metal), laki i smoły (substancje lepiące, blokujące np. zawory). Szybkość utleniania wzrasta

lawinowo wraz z temperaturą, dla tego istotne jest nie doprowadzenie do przegrzania oleju (wtedy olej zachowa

S.Podkański Silniki Lotnicze 2

się jak przypalone mleko – ciężkie produkty utleniania czyli smoły i laki zaczną „przywierać” do części

metalowych).

Istotne jest aby regularnie odparowywać wodę z oleju. Dlatego silnik nie powinien zbyt długo stać nie

uruchamiany. Samo obracanie silnikiem bez „odpalenia” rozprowadzi wprawdzie olej (co zabezpieczy metal

przed wilgocią), ale bez uzyskania przez olej wysokiej temperatury woda zbierająca się w nim nie odparuje.

Oleje

mineralne

można mieszać ze sobą, jednak pomieszanie oleju mineralnego z syntetycznym

spowoduje wytrącenie się dodatków z oleju syntetycznego i powstanie mieszaniny nie mającej już żadnych

własności cieczy smarującej. Zjawisko to nosi złowróżbną nazwę „zważenia” oleju.

Niższe niż minimalne zużycie oleju nie jest oznaką oszczędności silnika lecz świadczy najczęściej o

niedosmarowaniu niektórych części silnika (czyli o możliwości pojawienia się tarcia metalu o metal).

3.Fizyczne warunki pracy elementów silnika

W czasie pracy wewnątrz komory spalania ciśnienie może osiągnąć wartości od 60 do 120 atmosfer,

temperatura palącej się mieszanki wynosi 2000 – 3000

o

K, przyspieszenia działające na tłok są rzędu 900 g.

Metal w najgorętszych miejscach tłoka i głowicy cylindra rozgrzewa się do ok. 350

o

C, natomiast zawór

wylotowy do 900

o

C (dla tego w niektórych silnikach zawory te mają wewnątrz przestrzeń wypełnioną

częściowo sodem metalicznym, który odparowując odprowadza ciepło z czoła zaworu na ścianki trzonka).

Temperatury i obciążenia są szybkozmienne w czasie, ponieważ podczas normalnej pracy 1 suw trwa

kilkanaście tysięcznych sekundy.

Wraz z temperaturą spada wytrzymałość materiału z którego zbudowane są głowice. Graniczną

temperaturą głowic (ang. CHT – cylinder heads temperature), której nie należy przekraczać jest ok. 230 –260

o

C. Tuleja cylindra jest wpasowana ciasno w karter silnika przez co jej kształt nie jest idealnie walcowy, a raczej

lekko zbieżny (stożkowy). Osiągnięcie minimalnej temperatury pracy cylindrów zapewnia powrót do kształtu

walcowego, równomierność tarcia w całym suwie tłoka i przyleganie pierścieni. Z tego też względu minimalne

temperatury pracy cylindrów wynoszą ok. 100 – 140

o

C. Rozruch jest fazą w której zachodzi największe zużycie

silnika właśnie ze względu na niewystarczające smarowanie i wspomniane odkształcenie cylindrów (istnieją

silniki pracujące bez przerwy przez kilka lat napędzając pompy na polach naftowych, które po zatrzymaniu nie

wykazują szczególnych oznak zużycia właśnie dla tego że pracują stabilnie).

Gładź wewnątrz cylindra posiada drobne rowki, których zadaniem jest utrzymanie oleju nie

dopuszczającego do tarcia pierścieni o cylinder. W procesie docierania ostre wierzchołki tych rowków powinny

ulec zeszlifowaniu – dlatego stosuje się tu chętnie oleje mineralne dające większe tarcie. Dotarcie zajmuje kilka

godzin pracy (max 10), w czasie których należy silnik eksploatować na dużych mocach (w powietrzu, jak

najmniej kołując), nie przekraczając jednak dopuszczalnych temperatur (to doprowadziłoby do przyspieszonego

utlenienia oleju i „zalepienia” nim rowków). Oznaką udanego dotarcia jest raptowny spadek temperatury pracy

cylindra (przydatne jest urządzenie monitorujące każdy cylinder osobno), oraz stabilizacja zużycia oleju.

Problemem

dotyczącym przede wszystkim silników gwiazdowych jest uderzenie hydrauliczne przy

rozruchu. Pojawia się ono wtedy gdy w dolnych cylindrach w czasie bezruchu silnika zbierze się olej, lub

paliwo (np. z „zastrzyków” przed rozruchem). W czasie kręcenia śmigłem przed rozruchem (rozprowadzanie

oleju i właśnie sprawdzanie zagrożenia uderzeniem), w czasie suwu sprężania ciecz w dolnych cylindrach

zostaje poddana ciśnieniu. Ciecze są nieściśliwe (w małym stopniu zmieniają objętość pod działaniem

ciśnienia), jeśli więc „na siłę” będziemy obracać silnik (za śmigło stanowiące duże ramię dla siły osób

obracających) zamiast cieczy w cylindrze najprawdopodobniej ustąpi korbowód (wygnie się). Wygięty

korbowód może się złamać, zablokować ruch silnika w czasie pracy – takie zablokowania są niezwykle rzadkie

jednak jeśli już się zdarzają to mają katastroficzne skutki, bowiem silnik ulega tak gwałtownemu zatrzymaniu że

śmigło może zostać ukręcone. Cofnięcie obrotu śmigła w momencie gdy zablokuje się ono przy kręceniu jest

tylko odłożeniem problemu na później, ponieważ olej cofnie się do kolektora dolotowego (cofając się przed suw

sprężania otworzymy zawór dolotowy), z którego przy kolejnym suwie ssania przez zawór dolotowy zostanie

wciągnięty z powrotem do cylindra. Najlepszą radą na hydrauliczne zablokowanie silnika gwiazdowego jest

wykręcenie świec z dolnych cylindrów i uruchomienie silnika (ciągle z wyjętymi dolnymi świecami) i

rozpędzenie go do ok. 1200 obr/min. To powinno skutecznie wyrzucić zalegający w dolnych komorach spalania

olej.

S.Podkański Silniki Lotnicze 3

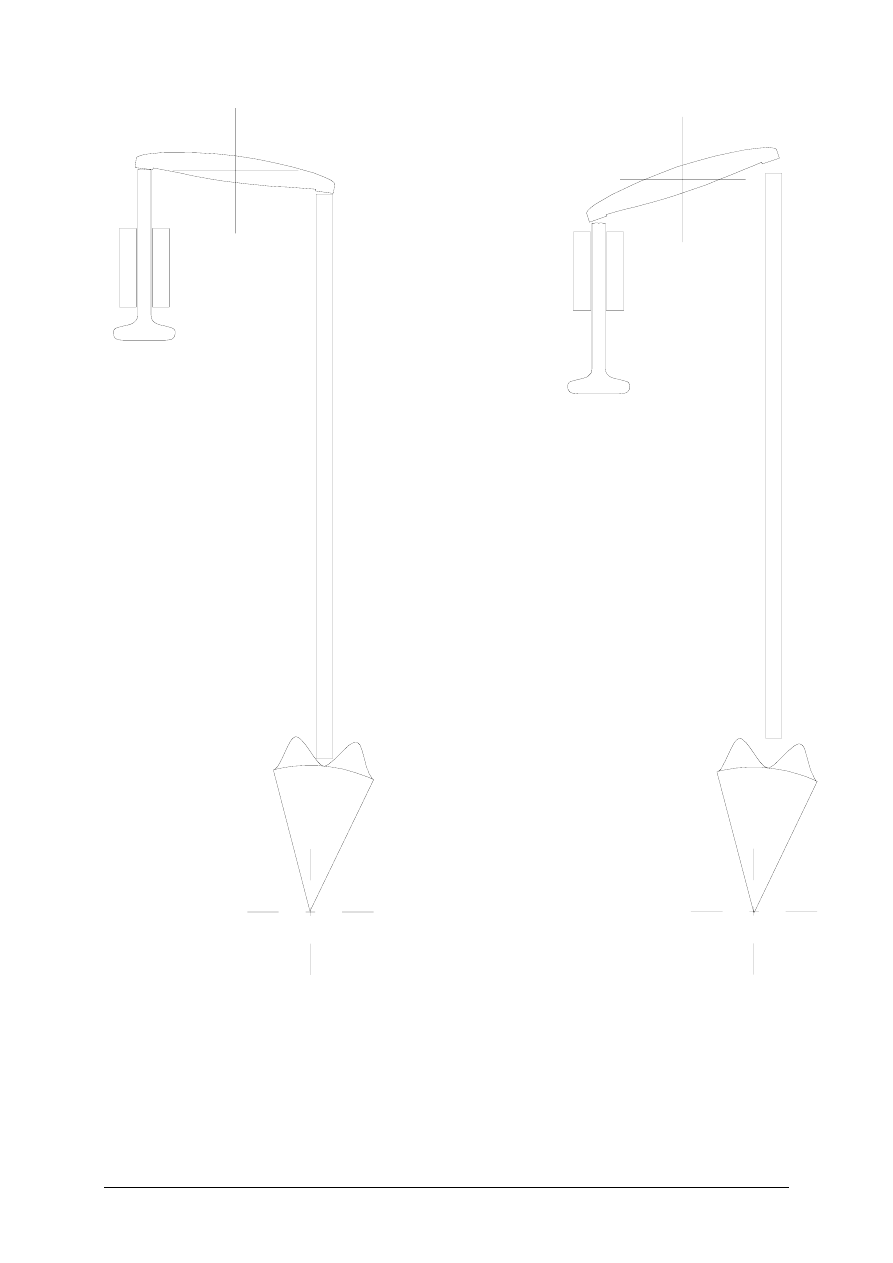

Rys.1. Zablokowanie zaworu.

Zawory w cylindrach mogą ulegać zacięciu gdy zostanie zablokowana możliwość ruchu trzonka zaworu

w gnieździe, w które trzonek jest wpasowany z dość niewielkim luzem. Zawór zablokowany w pozycji otwartej

może zderzyć się z tłokiem, a poprzez odciążenie dźwigni i popychacza doprowadzić do wypadnięcia

popychacza z silnika (z jednej strony przez popychacz naciska na dźwignię krzywka, z drugiej strony dzięki

sprężynie powrotnej trzonek zaworu – jeśli krzywka pozwoli na powrót popychacza, który nie zostanie

przyciśnięty z powrotem przez trzonek zaworu, to popychacz będzie luźny). Zawór zacięty w pozycji zamkniętej

nie pozwoli na podniesienie dźwigni zaworowej, jeśli więc krzywka naciśnie z jednej strony na popychacz,

którego ruch jest zablokowany przez zatrzymaną zaworem dźwignię, to któraś z części (dźwignia, krzywka,

Luźny popychacz

nie dociskany dźwignią

może zostać wystrzelony

przez krzywkę

Popychacz może

zniszczyć krzywkę

Popychacz ściskany

krzywką i dźwignią

może się wyboczyć

Dźwignia zaworowa

może zostać złamana

Zawór zablokowany

w położeniu zamkniętym

Zawór zablokowany

w położeniu otwartym

S.Podkański Silniki Lotnicze 4

popychacz) musi ulec zniszczeniu. Oczywiście cylinder z zablokowanym w dowolnej pozycji, którymkolwiek

zaworem nie będzie pracował. Przyczyną zablokowania może być rdza, lub lepkie produkty utleniania oleju

powstające przy zbyt wysokich temperaturach pracy silnika.

4.Paliwa

Ważnym parametrem rozróżniającym paliwa jest liczba oktanowa określająca zdolność paliwa do

nieulegania niekontrolowanemu i niestabilnemu zapłonowi (spalaniu stukowemu). Nie określa ona bezpośrednio

energetyczności materiału pędnego, jednak paliwo o wyższej LO można używać przy większych stopniach

sprężania i w wyższych temperaturach, a więc w silnikach o większych mocach.

Benzyny

posiadają liczby oktanowe w granicach 40 – 150, gęstość ok. 0,7 – 0,8 kg/dm

3

(pływają po

cięższej od nich wodzie, przy wodowaniu nie znika więc ryzyko pożaru). Do benzyn dodaje się czteroetylek

ołowiu zwiększający ich naturalną liczbę oktanową – paliwo nosi wtedy nazwę etyliny. Oprócz związków

ołowiu do etylin dodaje się substancje zapobiegające odkładaniu ołowiu w silniku. Zwyczajowo ilość

zatankowanej benzyny podaje się w jednostkach objętości.

Tańsze w produkcji i powszechniejsze nafty i oleje napędowe charakteryzują się LO na poziomie 50, ich

ilość zwyczajowo podaje się w jednostkach masy – istotne jest więc aby dokładnie sprawdzić (np. węchowo)

jakie paliwo naprawdę tankujemy i w jakiej ilości (zdarzały się przypadki pomylenia rodzajów jak i jednostek

ilości).

Paliwo zanieczyszczone może być wodą powodującą korozję, siarką, która przy spalaniu tworzy kwasy

siarkowy i siarkawy (substancje żrące!) oraz żywicami tworzącymi twardy osad w przewodach paliwowych.

5.Spalanie i mieszanka

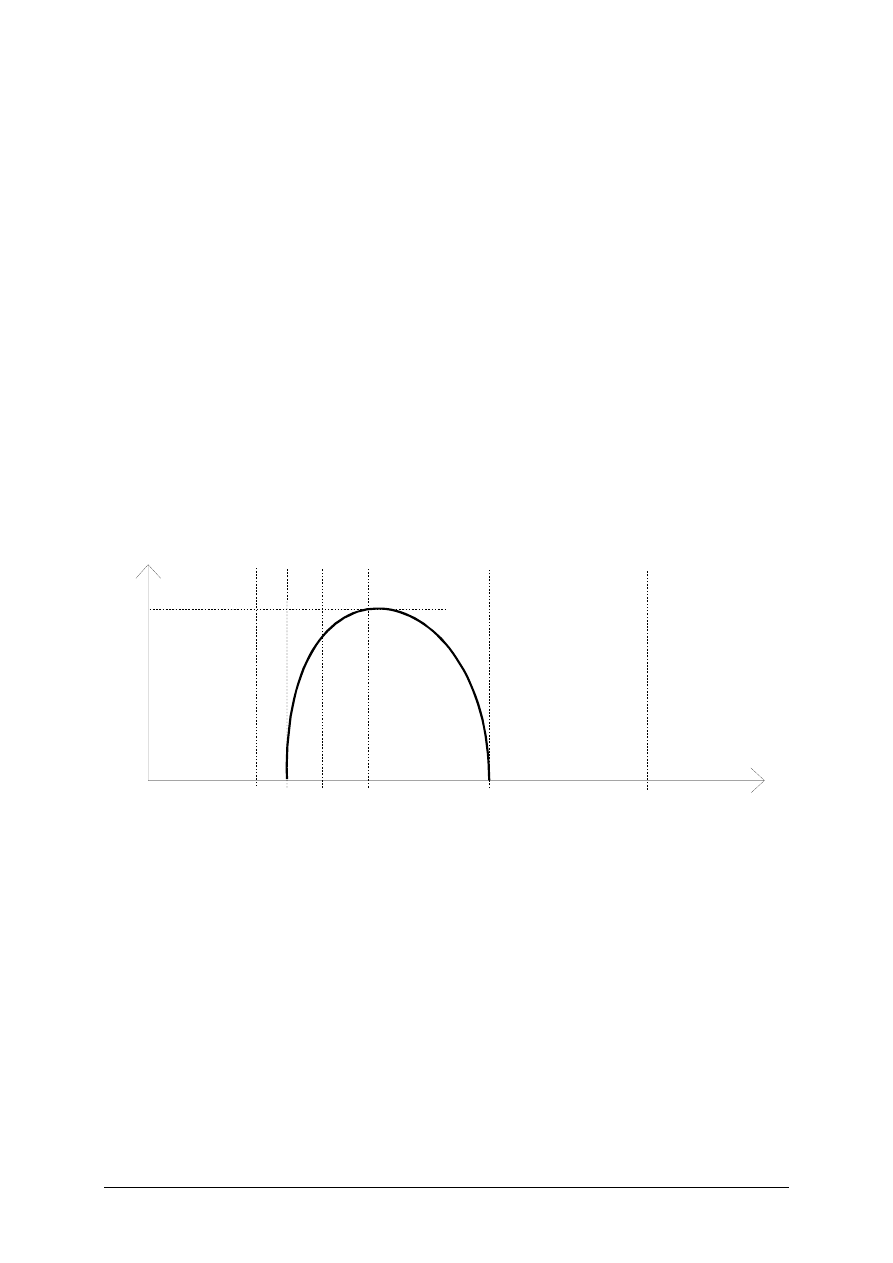

Rys.2. Wpływ ilości paliwa w mieszance na spalanie.

W

zależności od proporcji wagowych powietrza i benzyny w mieszance (im więcej % paliwa tym

mieszanka bogatsza, choć np. w samolocie Zlin 526 oznaczenie „+/-” sugeruje coś wręcz odwrotnego)

mieszanka ta będzie posiadać następujące własności: poniżej 5 % paliwa jest niepalna, ok. 6,25 % uzyskuje się

najwięcej energii z danej ilości paliwa, ok. 8 % najwięcej energii dla danego ustawienia innych parametrów

silnika (przepustnica i obroty), ok. 12,5 % przestaje ona produkować użyteczne ilości energii przy spalaniu, ok.

18% staje się ponownie niepalna.

Warto

wspomnieć że mieszanka (ang. mixture) nie jest równomiernie bogata we wszystkich cylindrach:

w silniku gwiazdowym jest najlepsza sytuacja bo kolektory dolotowe są tej samej długości dla wszystkich

cylindrów, w płaskich silnikach są już różne. Najlepsza sytuacja jest w silnikach z wtryskiem, choć częściowa

niedrożność jednego z wtryskiwaczy może rozregulować mieszankę. Poza tym wewnątrz komory spalania mogą

występować „bąbelki” mieszanki bogatszej (ang. reach mixture) i uboższej (ang. lean mixture).

mieszanka

jeszcze

niepalna

mieszanka

już

niepalna

4% 5% 6,25% 8%

12,5%

18%

naj

ek

onomi

cz

ni

ej

naj

w

ię

ksza

m

oc

moc

100%

0%

skład mieszanki

S.Podkański Silniki Lotnicze 5

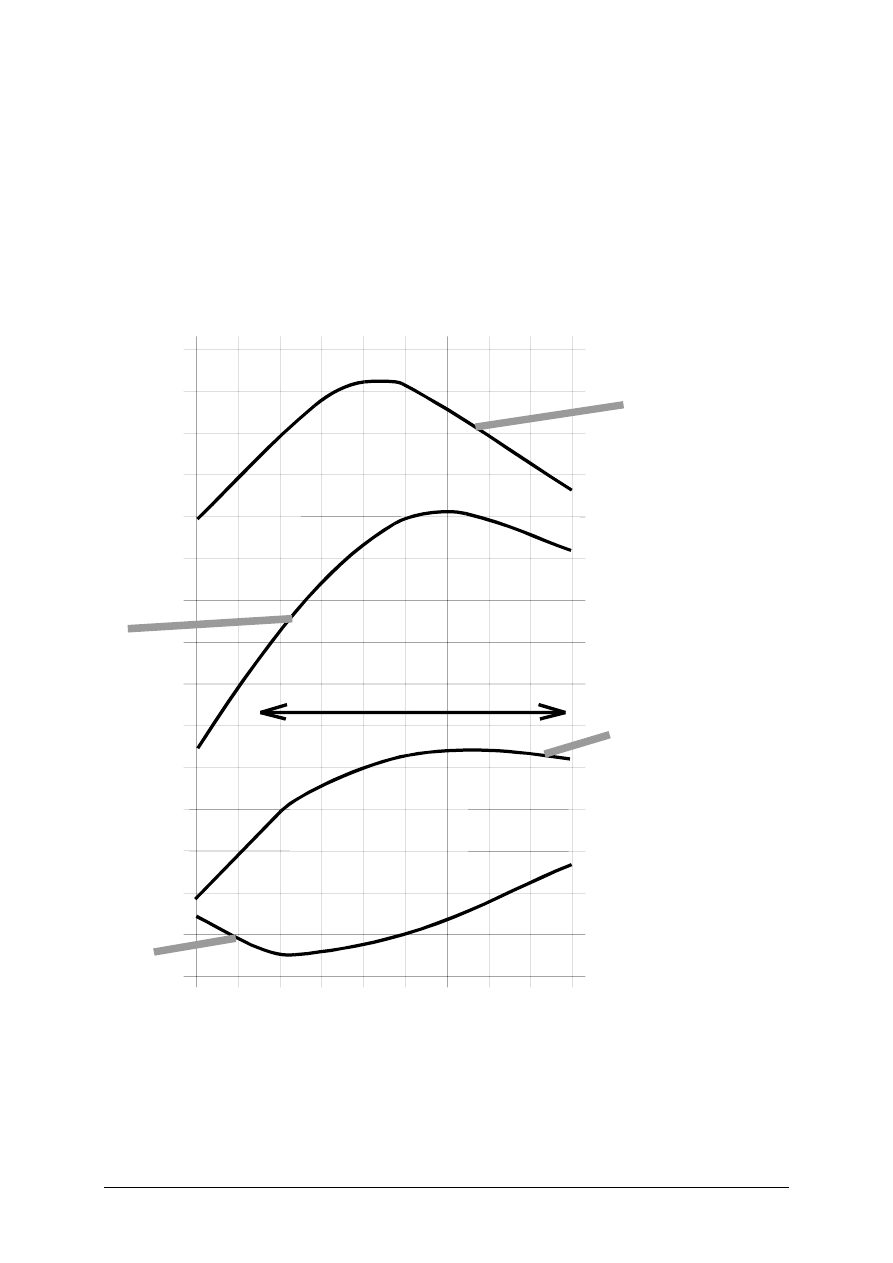

Rys.3. Obrazowe przedstawienie skutków detonacji.

Przy

prawidłowym spalaniu gdy korba jest ok. 20 – 35

o

przed górnym położeniem zwrotnym (ang. TDC

– top dead center) na elektrodach świecy pojawia się iskra, w pobliżu której dochodzi do zapłonu. Płomień

powinien płynnie rozchodzić się od świecy i stopniowo obejmować całą komorę spalania, tak aby szczytowe

ciśnienie (ang. PPP – pressure peak point) pojawiło się gdy korba jest ok. 16

o

za górnym położeniem zwrotnym.

Jeśli ciśnienie szczytowe pojawi się przed położeniem zwrotnym to będzie ono cofać tłok, jeśli zaś w okolicach

położenia zwrotnego to dojdzie do uderzenia w korbowód i wał silnika, przy czym nie zostanie wykonana praca

przesuwająca tłok.

Spalanie stukowe (ang. light detonation) polega na przedwczesnym zapłonie „bąbli” bogatszej mieszanki

przed czołem płomienia – dochodzi wtedy do skoków ciśnienia i powstania fali dźwiękowej (jest ona słyszalna

w samochodach gdzie silnik pracuje na wyższych częstotliwościach – stąd nazwa „stukanie”). Bąble są zapalane

przez promieniowanie cieplne rozchodzącego się płomienia (promieniowanie porusza się z prędkością światła, a

płomień tylko kilkadziesiąt m/s), na skutek sprężania mieszanki (gdy zapłon ustawiony jest zbyt wcześnie i tłok

w momencie rozchodzenia się płomienia ciągle jeszcze spręża zawartość komory), lub poprzez zapłon od

przegrzanej powierzchni cylindra (zbyt wysokie temperatury). Lekkie stukanie samo w sobie nie jest groźne,

ponieważ wstrząsy mu towarzyszące oczyszczają świece z osadów węgla i ołowiu. Jednak powstająca fala

dźwiękowa „zmywa” warstwę chłodniejszej mieszanki przy samej ściance cylindra, co doprowadza do

nadmiernego rozgrzania metalu, wzmożenia efektu zapłonu od rozgrzanej powierzchni i w konsekwencji

spalanie stukowe przeradza się w detonacyjne (ang. heavy detonation) – zamiast płomienia jest wybuch całej

objętości mieszanki (nawet jeżeli dzieje się to gdy korba jest już za położeniem zwrotnym to i tak obciążenie dla

korbowodu i wału jest zbyt gwałtowne). O opisane zjawiska o wiele łatwiej jest w silnikach o dużym stopniu

sprężania (doładowanych), gdzie przedwczesny zapłon może być wywołany samym ciśnieniem (wtrysk wody

do cylindra przeciwdziała samozapłonowi).

Jeżeli silnik pracuje przy zbyt wysokich temperaturach z benzyny wytrąca się węgiel i na świecy pojawia

się nagar (spalanie niecałkowite). Z kolei przy zbyt ubogiej mieszance spalanie zachodzi na tyle wolno że

płomień gaśnie zanim dojdzie do pełnego spalenia węgla i zamiast CO

2

produktem reakcji jest CO (spalanie

niezupełne).

Szczególnie przy rozruchu silnika oraz w trakcie zubażania mieszanki dochodzi do strzelania w gaźnik

(ang. backfire). Między suwem wydechu a ssania przez moment obydwa zawory są otwarte jednocześnie. Przy

małych obrotach i ustawieniu mieszanki zapewniającym na tyle wolne spalanie że dopala się ona jeszcze przy

wydechu z komory i może dojść do kontaktu świeżej mieszanki z dopalającą się i cofnięcia się płomienia do

rury dolotowej. Mieszanka w układzie dolotowym jest na ogół zbyt bogata aby się zapalić w panujących tam

warunkach, ale po zubożeniu o wiele łatwiej o zapłon. Przy dużych obrotach spaliny będące już w kolektorze

wylotowym wysysają te znajdujące się w komorze – trudniej o cofnięcie.

S.Podkański Silniki Lotnicze 6

Mieszanka

w

większości silników jest ustawiona celowo zbyt bogato by nadmiarowe paliwo spowalniało

propagację płomienia w komorze spalania przy mocy startowej (duże ciśnienie ładowania) i zapewniało

łagodniejszy przebieg nacisku na tłok – dla mocy mniejszych (zwłaszcza poniżej 65%) ustawienie to jest

kompromisem pomiędzy łatwością obsługi („nigdy nie ruszaj czerwonej dźwigni !”) a ekonomią (nie potrzebne

już przy niższych ciśnieniach ładowania nadmiarowe paliwo do tłumienia samozapłonu).

Najlepszym

przyrządem pozwalającym ocenić parametry spalania (czyli ustawienie mieszanki) jest

wskaźnik temperatury gazów wylotowych (EGT – exhaust gases temperature). Wraz ze zubażaniem mieszanki

EGT najpierw rośnie by osiągnąć wartość szczytową po czym spada, aż wreszcie silnik przestaje pracować.

Ustawienie mieszanki można więc określać temperaturą EGT – np. 20

o

od max EGT po stronie bogatej (ang. 20

o

ROP – 20

o

reach of peak) oznacza takie ustawienie mieszanki aby EGT było niższe od wartości maksymalnej o

20

o

i dążyło do niej przy dalszym zubażaniu, zaś 50

o

po stronie ubogiej (50

o

LOP – 50

o

lean of peak) oznacza

zubożenie mieszanki tak aby EGT przeszło przez wartość maksymalną, a następnie spadło o 50

o

.

Rys.4. Zależność parametrów pracy od składu mieszanki (wyrażonego przepływem paliwa) dla ciśnienia

ładowania 25” i 2500 obr/min w silniku TCM IO-550.

Powszechne jest przekonanie że zubożenie mieszanki podwyższa wprawdzie moc ale także temperatury

głowic przez co silnik szybciej się zużywa. Jak widać na powyższym wykresie jest to prawda, ale tylko do

pewnego momentu – po osiągnięciu szczytowych temperatur i mocy silnik zaczyna pracować chłodniej – po

260

240

220

200

180

160

1350

1400

1450

1500

1550

420

400

380

360

340

320

300

500

450

400

350

Zu

życi

e j

ednostko

w

e

[lbs/(

K

M

X

h

)]

Ś

redn

ia

tempe

ratur

a cyl

indró

w

[F

]

Mo

c

[K

M

]

Ś

redn

ia

tempe

ratur

a spal

in

[F

]

75

80

85

90

95

100

105 110

115

120

Przepływ paliwa

[lbs/h]

ZUBAŻANIE WZBOGACANIE

S.Podkański Silniki Lotnicze 7

stronie ubogich ustawień mieszanki spowolnienie płomienia i obniżenie temperatur jest zapewnione przez

wzrost udziału w mieszance nadmiarowego powietrza (a nie nadmiarowego paliwa jak po stronie bogatej). W

praktyce jednak mieszanka nie jest taka sama we wszystkich cylindrach, zaś EGT jest uśrednioną wartością.

Przy zubażaniu silnik zaczyna wibrować ponieważ cylindry pracujące na najuboższej mieszance mogą przestać

pracować (tam mieszanka jest już zbyt uboga), poza tym średnie EGT może być poniżej wartości maksymalnej

ale któryś z cylindrów będzie pracować na wartościach szczytowych (o czym nie będziemy wiedzieć), co

(zwłaszcza przy dużej mocy) może się zakończyć detonacją.

Silne

zubożenie zapewniające chłodną, czystszą (brak nadmiarowego paliwa) i ekonomiczniejszą pracę

(uboższa mieszanka) jest możliwe przy zastosowaniu urządzeń wyrównujących skład mieszanki we wszystkich

cylindrach, a najlepiej jeśli samolot jest jeszcze wyposażony w urządzenie monitorujące EGT każdego cylindra

osobno. Zubażanie mieszanki przy kołowaniu (wtedy nadmiarowe paliwo nie jest potrzebne bo moc jest

niewielka) powinno zapobiec odkładaniu się osadów na świecach, przy czym zalecane jest zubożenie na tyle

radykalne aby silnik nie mógł rozwinąć mocy startowej (nie pozwoli to wykonać zapominalskiemu pilotowi

startu ze zubożoną mieszanką). Autor jednego z artykułów źródłowych mojej pracy [1] wykonał doświadczenie

porównując zapis rejestratora parametrów silnika samolotu Beechcraft Bonanza dla wznoszenia w podobnych

warunkach przy mieszance bogatej i silnie zubożonej. W drugim przypadku ok. siedmiominutowe wznoszenie

trwało kilka sekund dłużej (niewielka strata mocy), ale zaoszczędzono ok. 2,5 l paliwa. Sugeruje on że jedynymi

fazami lotu gdzie mieszanka powinna być bogata jest start i odejście po nieudanym lądowaniu (potrzebne duże

moce), w pozostałych przypadkach korzystne jest zubożenie mieszanki aż do obniżenia EGT po przejściu

wartości maksymalnej (ustawienie w oparciu o EGT i przepływomierz paliwa, ang. FF – fuel flow) i nadrobienie

straconej mocy otwarciem przepustnicy.

6.Ciśnienie ładowania

Ciśnienie ładowania (ang. MP – manifold pressure) to w silniku niedoładowanym podciśnienie – tłok ssie

mieszankę do cylindra przez gardziel gaźnika, którą przymyka przepustnica (przymknięcie zmniejsza ciśnienie

ładowania – tak jak przymknięcie ust przy wdechu), oraz filtr powietrza, a także wszystkie ewentualne

zanieczyszczenia oraz oblodzenie gaźnika. Przepływ powietrza przez zwężkę w gaźniku zasysa paliwo, jeśli

więc układ dolotowy będzie posiadał nieszczelność za gaźnikiem to mieszanka może zostać zubożona poprzez

dodanie do niej dodatkowego powietrza z tej nieszczelności (takie niewielkie zubożenie może doprowadzić do

wzrostu EGT do wartości szczytowej).

Na

wysokościach rzędu 6000 m panuje ok. dwa razy niższe ciśnienie atmosferyczne – jest więc mniej

więcej dwa razy mniej tlenu mogącego wziąć udział w spalaniu. Dlatego też stosuje się urządzenia sprężające

powietrze przed gaźnikiem następujących typów:

- mechaniczne (ang. supercharger), zblokowane przekładnią z wałem silnika (czasami przekładnia bywa

dwubiegowa dla dwóch zakresów wysokości). Niekiedy sprężarki takie znajdują się za gaźnikiem, wtedy ich

dodatkową rolą jest dokładne wymieszanie paliwa z powietrzem;

- turbosprężarki (ang. turbocharger), wykorzystujące do napędu sprężarki pompującej powietrze do gaźnika

turbinę napędzaną spalinami;

- turbonormalizery (z ang.) – turbosprężarki utrzymujące do określonej wysokości ciśnienie ładowania takie jak

na poziomie morza. Regulacja polega na otwieraniu upustu spalin przed turbiną przez co jej prędkość

obrotowa może być zmieniana. Upust regulowany jest aneroidem mierzącym ciśnienie ładowania w kanale

dolotowym – jeśli jest ono większe niż na poziomie morza upust zostaje otwarty i część spalin zamiast

napędzać turbinę ucieka bezpośrednio do atmosfery, zaś jeśli zbyt małe upust jest przymykany;

- VAPC – variable absolute pressure control – turbonormalizery ustawiające ciśnienie ładowania nie na stałą

wartość dla poziomu morza, lecz na ciśnienie zależne od ustawienia przepustnicy;

Urządzeniem pokrewnym do turbosprężarki jest PRT czyli power recovery turbine – turbina napędzana energią

spalin, podłączona do wału silnika przez sprzęgło hydrokinetyczne i dająca dodatkowy moment obrotowy (na

samolocie DC – 7 odzyskiwała wg J. Deakina 500 KM na każdym silniku – ok. 20% mocy).

Ponieważ powietrze przy sprężaniu ogrzewa się - temperatura za sprężarką dochodzi nawet do 100

o

C (ang.

CDT – compressor discharge temperature). Ciepłe powietrze zmniejsza moc (już przy 30

o

C silnik jest bardzo

leniwy), należy więc je schłodzić przed wejściem do cylindra (ang. IAT - induction air temperature) – służy do

tego intercooler. Schłodzone i nawilżone sprężone powietrze może być użyte w kabinie ciśnieniowej.

Wszystkie

urządzenia turbinowe pracują przy dużych prędkościach obrotowych (kilkadziesiąt tysięcy

obr/min – ogromne siły odśrodkowe), oraz w wysokich temperaturach do 900

o

C (temperatura spalin przed

turbiną czyli z ang. TIT - Turbine Intake Temperature – odpowiednik EGT z silnika bez doładowania),

wymagają więc szczególnie troskliwej opieki . Przed wyłączeniem silnika powinno się schłodzić turbinę (przy

pracującym silniku chłodzenie będzie łagodniejsze niż przy wyłączonym – mniejsza różnica temperatur).

S.Podkański Silniki Lotnicze 8

W mocno doładowanych silnikach ciśnienie ładowania na ziemi może nadmiernie wzrosnąć (ang.

overboost – „przeładowanie”) co doprowadzić może do detonacji (w silnikach przebudowywanych dla potrzeb

rekordowych ciśnienie rośnie nawet czterokrotnie, dopiero na dużej wysokości przy niskim ciśnieniu otoczenia,

duże nadciśnienie z turbosprężarki zapewnia utrzymanie warunków zbliżonych do poziomu morza). Aby temu

zapobiec stosuje się upusty z układu dolotowego (overboost valve).

W

układach z regulacją (turbonormalizer) przy dojściu do wysokości gdzie ciśnienie otoczenia jest na

tyle niskie że sprężarka musi pracować pełną mocą (upust jest zamknięty i kieruje wszystkie spaliny na turbinę)

pojawiają się niestabilności w pracy silnika (ang. bootstrapping) – ciśnienie ładowania nie może być już

regulowane (nie da się bardziej zamknąć zamkniętego już upustu), więc lekki spadek ciśnienia spalin

(spowodowany np. przestawieniem mieszanki lub obrotów) doprowadzi do zwolnienia turbiny, która zmniejszy

ciśnienie ładowania, co spowoduje z kolei dalsze przyhamowanie spalin i tak w kółko – drobna zmiana

wywołuje silne wahania mocy (możliwy jest również proces odwrotny – zwiększenie energii spalin). Radą na to

jest zmniejszenie ciśnienia ładowania (przymknięcie przepustnicy aby nie doprowadzić do zbytniego

rozpędzenia turbiny), lub zejście na mniejszą wysokość. Jeżeli w układzie dolotowym za sprężarką będą

nieszczelności, opisane zjawisko wystąpi na mniejszej wysokości (część ciśnienia zapewnianego przez

sprężarkę jest tracona przez nieszczelność, upust jest więc bardziej przymknięty i szybciej nastąpi jego pełne

zamknięcie).

7.Prędkość obrotowa

Moc silnika rośnie wraz z obrotami (RPM – Revolutions per Minute – ilość obrotów na minutę), lecz

śmigło lepiej pracuje na niskich obrotach (końcówka łopaty nie zbliża się do prędkości dźwięku, mniejsze są

straty wynikające ze ściśliwości przepływu, która rośnie z prędkością), dlatego stosuje się reduktory obrotów.

Jednak śmigło o stałym kącie łopat (ang. fixed pitch propeller) będzie optymalnie pracować tylko przy jednej

kombinacji parametrów pracy – jeśli kąt jest mały śmigło będzie dawać duży ciąg, ale przy małych prędkościach

(samolot przyspiesza szybko przy starcie), śmigło o dużym kącie zapewnia gorsze przyspieszenie przy starcie

(przy małych prędkościach łopaty mogą być nawet przeciągnięte), lecz jest ekonomiczniejsze na przelocie (ten

sam kąt natarcia łopat uzyskuje się przy mniejszej prędkości obrotowej łopat, lub większej prędkości

postępowej). Po rozpędzeniu samolotu dochodzi do wiatrakowania – nadmiernego rozpędzania silnika przez

szybko opływane śmigło.

Odpowiednikiem samochodowej skrzyni biegów (z tą różnicą że bezstopniowej) są w samolotach śmigła

stałoobrotowe (ang. constant speed prop) pozwalające uzyskać dowolny ciąg przy jednej prędkości obrotowej,

lub tę sama prędkość obrotową w różnych warunkach. Regulator obrotów przepuszcza olej pod ciśnieniem do

układu hydraulicznego ustawiającego duży skok łopat (bryt. coarse pitch, amer. high pitch), lub spuszcza olej z

układu, pozwalając sile odśrodkowej ciężarków przestawić łopaty na mały skok (bryt. fine pitch, amer. low

pitch, flat pitch). Zwiększanie skoku powoduje zwiększanie momentu oporowego śmigła, przez co obroty

spadają, zmniejszanie skoku odciąża silnik przez co obroty wzrastają. Jeżeli z jakichś względów obroty silnika

spadną, regulator odciąża go zmniejszając skok, aż do momentu gdy obroty powrócą do wartości zadanej. Przy

wzroście obrotów regulator zwiększa skok, „zaciąża” śmigło aż obroty spadną do wartości nakazanej. Można

więc zwiększając ciśnienie ładowania doprowadzić do tego ze moment obrotowy silnika wzrośnie co

przyspieszy śmigło, wtedy regulator zwiększy skok co obciąży silnik tak że obroty ponownie spadną do

ustawionej wartości, lecz ciąg na większym skoku będzie większy. Jeśli mocno zmniejszymy ciśnienie

ładowania regulator ustawi łopaty na najmniejszy możliwy kąt – dalej nie da się już odciążyć silnika, więc

obroty spadną. Przy małych mocach śmigło stałoobrotowe zachowuje się jak śmigło o stałym, małym skoku.

Warto wspomnieć że w silnikach o bardzo dużych mocach (turbinowych) trzeba oprócz regulatora stosować

zabezpieczenia przed nadmiernym wzrostem prędkości obrotowej – bardzo duży moment obrotowy silnika

może doprowadzić do tego że łopaty ustawione na największy możliwy skok nie obciążają silnika na tyle aby

utrzymać zadane obroty. Zabezpieczenie polega na odcięciu lub zmniejszeniu dopływu paliwa np. gdy obroty

przekroczą 106% wartości zadanej. Śmigła silników turbinowych pracują przy stałych prędkościach obrotowych

rzędu 1800 obr/min (w kabinie nie ma dźwigni ustawiania obrotów).

Po

wyłączeniu silnika w locie śmigło wiatrakujące stawia większy opór niż stojące, dlatego w samolotach

wielosilnikowych stosuje się układy chorągiewkujące (ang. feathering), czyli ustawiające łopaty równolegle do

napływających strug. W samolotach jednosilnikowych najczęściej stosuje się układy o działaniu opisanym

powyżej gdzie spadek ciśnienia oleju (np. spowodowany wyciekiem) przestawi śmigło na mały skok, czyli duże

obroty, czyli dużą moc (jest to bezpieczniejsze w razie wycieku oleju np. przy wznoszeniu po starcie), w

samolotach wielosilnikowych działanie jest odwrotne – chodzi o to żeby zmniejszyć opór śmigła w razie awarii

przestawiając je na duży skok (w razie wycieku można wyłączyć silnik licząc na to że drugi wystarczy do

utrzymania samolotu w powietrzu).

S.Podkański Silniki Lotnicze 9

Śmigło pracujące na wolnych obrotach wytwarza mniej hałasu, silnik wykonuje mniej cykli w tym

samym czasie (mniejsze zużycie elementów ruchomych), poza tym niższe są straty na tarcie (w ok. 200 konnym

silniku przy 2500 obr/min straty są o 10 KM większe niż przy 2100 obr/min).

Przyspieszenie obrotów powoduje zubożenie mieszanki (paliwo zassane przez powietrze w zwężce

gaźnika ma pewną bezwładność), chyba że gaźnik jest wyposażony w urządzenie przyspieszające (wtryskujące

dodatkową porcję paliwa do zwężki przy gwałtownym ruchu przepustnicy).

Przy szybkich obrotach silnik pracuje z większą mocą.

Jeśli silnik pracuje przy dużej mocy, zmniejszenie obrotów bez zmiany ciśnienia ładowania spowoduje że korba

może nie zdążyć się obrócić w odpowiednie położenie w momencie pojawienia się maksymalnego ciśnienia

spalin w komorze spalania (płomień w cylindrze rozprzestrzenia się zawsze z podobną prędkością, a korba

porusza się wolniej), dlatego obowiązuje zasada żeby najpierw zmniejszać ciśnienie ładowania, a później

obroty. Jednak przy małych mocach nie powinno to mieć znaczenia.

Warto

wspomnieć że obrotomierze mechaniczne mają tendencję do zaniżania wskazań.

8.Temperatury

Wskaźniki nie pozwalające na monitorowanie każdego cylindra osobno pokazują tylko wartość

uśrednione (np. EGT), lub wartość dla jednego cylindra (np. CHT).

W silniku chłodzonym powietrzem ok. 40 % energii cieplnej jest odprowadzane przez spaliny, ok. 12 %

przez chłodzące powietrze, ok. 8 % przez olej. Reszta jest zamieniana na użyteczną pracę. Stosunkowo

niewielkie znaczenie dla chłodzenia ma wypromieniowywanie ciepła, jednak może ono doprowadzić do

nagrzania części sąsiadujących z silnikiem (dlatego np. stosuje się tarcze osłaniające iskrowniki). Autorzy

artykułów źródłowych sugerują że prawie niemożliwe jest zbyt gwałtowne przechłodzenie silnika bez

wyłączenia go (np. tylko poprzez gwałtowne zmniejszenie mocy). Jako dowód przedstawiono wyniki

doświadczenia polegającego na wylataniu 800 h wg następującego schematu: forsowne wznoszenie do 18 000 ft

(ok. 6000 m), półgodzinny lot po trasie przy wysokich temperaturach głowic, a następnie szybkie zniżanie. W

czasie lotu nie dopuszczano do przekroczenia maksymalnych dopuszczalnych temperatur, na zniżaniu

utrzymywano maksymalną temperaturę gazów wylotowych, i nie podawano do cylindrów zimnego paliwa

(bogata mieszanka). Silnik po testach nie zdradzał oznak nadmiernego zużycia. Jeśli jednak silnik jest

przegrzany i np. przy schodzeniu z dużych wysokości (dodatkowo ochłodzone paliwo) gwałtownie wzbogacimy

mieszankę pozwalając tym samym na pojawienie się w gorącym cylindrze zimnego, ciekłego paliwa (mieszanka

jest nieco za bogata!) może to doprowadzić do powstania silnych naprężeń termicznych w cylindrze.

Jeżeli CHT jest zbyt niskie na świecach może odkładać się ołów, ponieważ substancja zmywająca go nie

działa w niższych temperaturach. Jeśli dopuścimy do nadmiernego wzrostu CHT zwiększymy ryzyko detonacji,

poza tym z paliwa może wydzielać się węgiel osadzający się na świecach. W silniku zatrzymanym przy

wysokiej temperaturze może także dojść do powstania bąbelków w paliwie i w konsekwencji nawet do

zapowietrzenia pompy (dlatego warto włączyć przed rozruchem dodatkową pompę aby schłodzić instalację

przepływającym przez nią paliwem).

W

zależności od położenia gaźnika w silniku może on być w różnym stopniu wrażliwy na oblodzenie (z

przodu jest zimniej niż w głębi komory silnikowej). Temperatura mieszanki (ang. CAT – carburetor air

temperature) jest mierzona przed zaworem, za przepustnicą. Jeżeli w gardzieli gaźnika pojawi się lód to

zmniejszy on możliwość przepływu powietrza, czyli zadziała jak przymknięta przepustnica, bez możliwości jej

otwarcia (do momentu zlikwidowania lodu). Niektóre systemy podgrzewania gaźnika (zwłaszcza w małych

samolotach) mają za zadanie nie dopuścić do powstania lodu, a nie likwidować już powstały lód. Oblodzenie

gaźnika objawia się płynną, lecz stanowczą utrata mocy przez silnik.

9.Iskrowniki

Iskrownik (ang. magneto, mag) składa się dwóch uzwojeń, z których pierwsze służy do wyindukowania

prądu np. przez wirujący magnes, zaś drugie do przetransformowania powstałego napięcia 200 – 300 V na

napięcie wystarczające do wytworzenia silniej iskry – 20 000 – 30 000 V. Prąd krąży w uzwojeniu dopóki nie

zostanie ono zwarte z obwodem świecy (ang. spark plug). Przerwaniem obwodu uzwojenia i podłączeniem do

niego obwodu świecy zajmuje się przerywacz.

W prostym mechanicznym iskrowniku iskra jest wytwarzana przy tym samym położeniu wału

napędowego. Jednak w momencie rozruchu gdy obroty są bardzo niskie tak wczesna iskra spowodowałaby

zapalenie mieszanki zbyt wcześnie co wytworzyłoby ciśnienie spalanej w cylindrze mieszanki cofające tłok

(mieszanka spala się z taką samą szybkością, wał obraca się wolniej). Dlatego stosuje się układy rozruchowe

S.Podkański Silniki Lotnicze 10

opóźniające zapłon. Poza tym wolno obracający się iskrownik nie indukuje napięcia wystarczającego do

wytworzenia iskry.

W

sprzęgle zrywkowym specjalne haczyki wystające przy małych prędkościach obrotowych z obudowy

sprzęgła powodują chwilowe „przytrzymanie” obrotu wałka napędzającego iskrownik aby iskra powstawała

później, po czym następuje dogonienie przez wałek iskrownika wału silnika – zostaje on „wystrzelony” przez

ciągnące go sprężynki. Przyspieszenie to pozwala wyindukować większe napięcie. Taki iskrownik można

włączyć przed uruchomieniem rozrusznika, bowiem napięcia w uzwojeniach pojawią się dopiero przy ruchu

silnika. Przy wzroście obrotów haczyki przytrzymujące sprzęgło chowają się i iskrownik działa normalnie.

W iskrowniku z cewką rozruchową zasilaną z akumulatora przerywacz posiada dodatkowe punkty

przerwania wykorzystywane przy rozruchu (późniejsza iskra), jednak prąd w uzwojeniach pojawia się w

momencie włączenia iskrownika (zasilanie z akumulatora), jeśli więc włączymy go przy zatrzymanym silniku

prąd w uzwojeniach nie rozładowywany przez przerywacz (nieruchomy przy stojącym silniku) może

spowodować spalenie iskrownika.

Świece posiadają zdolność do samooczyszczania się z osadów węgla, jednak nie oczyszczają się z

osadów ołowiu. Osady zwierają elektrody nie pozwalając na przeskoczenie świecy.

Własności izolacyjne powietrza rosną wraz ciśnieniem. Przy lotach samolotów z doładowanym silnikiem

na dużych wysokościach może dojść do przeskakiwania iskry nie między elektrodami świecy, lecz np. w samym

iskrowniku (ang. altitude misfire). W całym obwodzie iskrownika istnieje kilka przerw, z których ta między

elektrodami świecy powinna być najmniejsza (prąd szuka wokół obwodu drogi o najmniejszym oporze, iskra

przeskoczy więc tam gdzie będzie jej najłatwiej). Na dużej wysokości wewnątrz cylindra (wokół świecy) jest

większe ciśnienie niż poza nim (czyli np. wewnątrz iskrownika) – powietrze w iskrowniku np. wokół

rozdzielacza będzie stwarzać mniejszy opór dla prądu niż przerwa między elektrodami i iskra przeskoczy

właśnie tam a nie na świecy. Sytuacja polepszy się gdy zmniejszymy ciśnienie ładowania, lub zmniejszymy

wysokość lotu. Aby nie dopuścić do powstania takiej sytuacji stosuje się iskrowniki hermetyzowane, które są

jednak kłopotliwe w obsłudze. Mniejsze ryzyko wystąpienia przeskoków iskry występuje w masywnych

iskrownikach gdzie przerwy pomiędzy wszystkimi niezwartymi elementami są duże (o wiele trudniej tam o

iskrę).

10.Silniki turbinowe

W silnikach turbinowych (turbośmigłowych i odrzutowych) w mieszance palnej tylko ok. 1/4 powietrza

jest używana do spalania, reszta do chłodzenia, centrowania płomienia w komorach spalania i komorze turbiny

(w dopalaczu „dopala” się właśnie to nadmiarowe powietrze). Silniki te są prostsze w działaniu (jak na osiągane

moce), zapewniają mniejsze wibracje i dużą ekonomię dla dużych mocy i prędkości. Silniki turbośmigłowe

bywają zbudowane w układzie swobodnej turbiny (ang. free turbine). Oznacza to że inna turbina napędza

sprężarkę a inna śmigło, można więc zatrzymać śmigło (i jego turbinę) nie zatrzymując silnika (turbiny

napędzającej sprężarkę).

Gorący rozruch polega na zapaleniu płomienia w komorze spalania w momencie gdy obroty sprężarki są

zbyt niskie aby wtłoczyć wystarczającą ilość powietrza chłodzącego. Przy wolnych obrotach (po rozruchu)

pierwsze stopnie sprężarki pompują więcej powietrza niż mogą przyjąć kolejne stopnie. Między nimi umieszcza

się upust pozwalający na ucieczkę nadmiaru powietrza. Jeżeli upust zatnie się w pozycji zamkniętej silnik

wpada w wibracje.

Jednym z ważniejszych parametrów pracy jest temperatura wokół turbiny (ang. ITT – interstage turbine

temperature). Parametrem określającym ciąg jest stosunek ciśnienia przed silnikiem do ciśnienia za nim (ang.

EPR – engine pressure ratio). W razie zatkania sondy mierzącej ciśnienie przed silnikiem (jest to cienka rurka)

niezależnie od ciśnienia za silnikiem przyrząd będzie pokazywać bardzo wysokie wartości EPR mimo że ciąg

może być niski (było to przyczyną poważnej katastrofy – piloci nie byli w stanie ustawić odpowiednio dużego

ciągu startowego i samolot po starcie runął do rzeki).

Warto

wspomnieć że np. ciąg potrzebny jedynie do ruszenia z miejsca (rozpoczęcia kołowania, nie

startu!) samolotu Boeing 727 powoduje podmuch o prędkości 100 km/h 25 m za samolotem. Ciąg startowy jest

w stanie zdmuchnąć samochód osobowy.

11.Lotnicze silniki dieslowskie

Ponieważ silnik Diesla jest tańszy w eksploatacji (silnik będzie działał na dowolnym paliwie – zarówno

oleju napędowym jak i bardzo popularnej nafcie lotniczej) wprowadza się już do użycia w lotnictwie. W małych

samolotach stosuje się zmodyfikowane silniki samochodowe, rozwija się jednak konstrukcje specjalne dla

lotnictwa.

S.Podkański Silniki Lotnicze 11

Konstrukcja firmy TCM (Continenetal) jest dwusuwowym silnikiem Diesla, chłodzonym cieczą. Blok

silnika i cylindry stanowią jeden kawałek aluminium, silnik jest więc tańszy, choć bardzo ciężki. Pracuje on na

stałej prędkości 2200 obr/min (regulator prędkości jest ustawiony na stałą wartość). Ze względu na niskie obroty

i prostą konstrukcję silnik posiada prawie dwukrotnie wyższy resurs (ang. TBO – time between overhaul) od

konstrukcji klasycznych. Mieszanka zawiera bardzo dużo nadmiarowego powietrza, dlatego nie trzeba

regulować jej składu (podobnie jak w silnikach turbinowych) – cały silnik obsługuje się jedną dźwignią

ciśnienia ładowania. Aby polepszyć wymianę ładunku w cylindrze silnik wyposażono w dwie sprężarki (gdyby

była tylko jedna, jej awaria znacznie obniżyła by moc silnika). Zamiast jednej pompy paliwowej dla całego

silnika, każdy cylinder posiada oddzielny układ wtryskowy (awaria jednego z nich nie wyłącza całego silnika).

12.Podsumowanie

Procesy

zachodzące w silniku wiążą się z działaniem wielkich sił, temperatur i ciśnień i przy jego

niewłaściwej obsłudze mają bardzo niszczycielską naturę. Zaleca się więc stosowanie ustawień i czynności

określonych przez producenta. W celu podwyższenia trwałości i obniżenia kosztów użytkowania coraz częściej

elektronika wyręcza pilota w obsłudze silnika. Oprócz tego najprawdopodobniej przyszłość lekkich zespołów

napędowych należy do silnika diesla.

Literatura

Artykuły z witryny internetowej AvWeb:

1. John Deakin, cykl “Pelicans Perch”.www.avweb.com 2002

Pozycje 0004, 0007, 0008, 0015, 0016, 0018, 0027, 0031, 0032, 0033, 0034, 0035,0036,0042,

0043,

0046

2. Michael Maya Charles, cykl “As The Beacon Turns”.www.avweb.com 2002

Pozycje 0004, 0005, 0009, 0015, 0019, 0036, 0045

3. Howard Fried, cykl „Eye of Experience”.www.avweb.com 2002

Pozycje 0008, 0014, 0017, 0039

4. Rick Durden, cykl „The Pilot’s Lounge”.www.avweb.com 2002

Pozycje 0005, 0006, 0027, 0032

5. R. Scott Puddy, “Transitioning From Light Twins To Turboprops: (How Tough Could It Be?)”.

www.avweb.com 2002

6. Mike Busch, „The Tale of an Alternator”, „Operating Tips for Big-Bore Continentals”, „The Ten Biggest

Lies About Piston Aircraft Engines”, „Mag Check”, „When your aircraft speaks, listen!”, „When Metal Lets

Us Down”, „Why "Over Square" Is Good”, „To TBO and Beyond...”, „Which Oil Should I Use?”,

„Troubleshooting The Turbo-System”.www.avweb.com 2002

7. Kim Santerre, „Prop Life Extension”.www.avweb.com 2002

8. John Laming, „When Engine Instruments Lie”.www.avweb.com 2002

9. John M. Frank, „Proper Engine Break-In”.www.avweb.com 2002

10. John Schwaner, „How to Monitor Your Engine's Condition”, „Improving Engine Cooling by Painting”,

„Leaning on the Ground”, „Dealing With Stuck Valves”.www.avweb.com 2002

11. Steve Ells, „Do You Know Where Your Fuel Flow Is Tonight?”.www.avweb.com 2002

12. Kas Thomas, „Shock Cooling: Myth or Reality?”.www.avweb.com 2002

13. Coy Jacob, „The Zero-Time Myth”.www.avweb.com 2002

Książka z cyklu „Szkolenie samolotowe” APRL:

14. Feliks Borodzik, “Budowa silnika”.WKiŁ Warszawa 1984

AVIATION ENGINES – BASIC OPERATION PROBLEMS

Szymon Podkański

Article is intended to help pilots and aviation enthusiasts to develop their knowledge about engines. It

describes basic features of engine oils, fuels, physical conditions in operating engine, combustion, engine

temperatures, mixture setting, RPM and manifold pressure management, basics of supercharging and ignition

systems. Few words on turbine and diesel engines for general aviation are also contained.

S.Podkański Silniki Lotnicze 12

Wyszukiwarka

Podobne podstrony:

Podstawowe pojęcia i problemy użytkowania i ochrony środowiska, Szkoła, Gospodarka a środowisko, Wyk

Czym zajmuje sie ekonomia podstawowe problemy ekonomiczne

,rośliny użytkowe, Zboża jako podstawowe rośliny użytkowe

Podstawowe problemy akredytacji polskich laboratoriów wzorcujących J Olędziński

Podstawowe problemy ekonomiczne, Ekonomia, ekonomia

Podstawowe problemy bancassurance w Polsce

Podstawowe problemy i aspekty ped reso(1)

16908 podstawowe problemy filozoficzne

Nawigacja lotnicza podstawy

Psychologia rozwoju człowieka, Ściąga - psychologia, TEMAT 1: Przedmiot, podstawowe problemy i zaga

2 podstawowe problemy wyboru ekonomicznego 7PKIJK2VJNXR3ZUS4EST6IJLIP2JXQVB2R5HPIQ

PODSTAWOWE PROBLEMY ZDROWOTNE SPOŁECZEŃSTWA POLSKIEGO NA POCZĄTKU XXIw

1 PODSTAWOWE PROBLEMY EKONOMII 1(1)id 8626 ppt

PODSTAWOWE PROBLEMY ZDROWOTNE SPOŁECZEŃSTWA POLSKIEGO NA POCZĄTKU XXI

więcej podobnych podstron