LABORATORIUM OBRÓBKI SKRAWANIEM

Laboratorium nr 1

T: Szlifowanie

1. Cel ćwiczenia:

- zapoznanie z materiałami i narzędziami do obróbki ściernej,

- zapoznanie z podstawowymi zależnościami kinematycznymi i technologicznymi procesu szlifowania,

- doskonalenie wiedzy z zakresu obróbki skrawaniem.

2. Przebieg ćwiczenia:

a) badanie budowy ściernicy:

- pomiar twardości metodą Brinella- kulisty wgłębnik wciskany w ściernicę poprzez metalową folię zabezpieczającą przed pęknięciem ściernicy,

- badanie na dźwięk- odgłos głuchy- ściernica z ceramicznym spoiwem bądź też pęknięta, odgłos metaliczny- narzędzie dobre,

- pomiar ściernicy pod względem przepuszczania powietrza- pozwala określić zwartość struktury,

- przeprowadzenie obciągania ściernicy- w celu likwidacji bicia narzędzia oraz przywrócenia właściwej chropowatości ściernicy zamazanej; przeprowadzony przy użyciu obciągacza diamentowego:

Ściernica zamazana: Ściernica obciągnięta:

b) oznaczenie ściernicy wg PN:

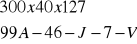

300x40x127 99A - 46 - J - 7 - V

300 - średnica zewnętrzna w mm

40 - szerokość ściernicy w mm

127 - średnica otworu w mm

99A - materiał ściernicy

46 - wielkość ziarna

J - określenie twardości (miękka)

7 - struktura średnia

V - spoiwo ceramiczne

c) przeprowadzenie szlifowania wałka:

o wymiarach:

ściernicą:

- omówienie budowy szlifierki do wałków:

- ruch główny- obrotowy ściernicy (ok. 35m/s),

- wałek wykonuje ruch posuwisto zwrotny i obrotowy,

- posuw wgłębny- zmiana dosuwu wrzeciennika,

- zastosowanie pinoli- możliwość szlifowania otworów wewnętrznych.

- charakterystyczne cechy obrabiarki:

- wykończenie elementów, minimalne drgania (napęd z silnika na wrzeciono przy pomocy paska klinowego),

- posuw wrzeciona hydrauliczny, bezstopniowy.

- zamontowanie wałka w kłach obrabiarki,

- wykonanie szlifowania.

Schemat kinematyczny szlifowania wałka:

d) przeprowadzenie szlifowania powierzchni:

- omówienie budowy i zasady działania szlifierki do powierzchni,

- ruch główny- obrotowy ściernicy,

- przedmiot umieszczony na stole elektromagnetycznym lub w imadle narzędziowym,

- posuw poprzeczny- opuszczany wrzeciennik ze ściernicą.

Schemat kinematyczny szlifowania płaszczyzny obwodem ściernicy:

- wykonanie szlifowania:

- określenie chropowatości powierzchni na profilografometrze:

e) wyważanie statyczne ściernicy metodą talerzykową:

3. Tabela wyników pomiarów i obliczeń:

L.p. |

Wielkość |

Oznaczenie i jednostka miary |

Sposób obliczenia (wzór) |

Wartości |

|

|

|

|

|

Wałek |

|

1 |

Prędkość obrotowa ściernicy |

|

|

3200 |

|

2 |

Prędkość obrotowa przedmiotu |

|

|

210 |

|

3 |

Posuw poprzeczny |

|

|

0,01 |

|

4 |

Liczba skoków |

|

|

50 |

|

5 |

Długość skoku |

|

|

340 |

|

6 |

Głębokość skrawania |

|

|

0,02 |

|

7 |

Prędkość skrawania |

|

|

50,24 |

|

8 |

Prędkość obwodowa przedmiotu |

|

|

0,27 |

|

9 |

Posuw czasowy |

|

|

6,72 |

|

10 |

Posuw wzdłużny |

|

|

32 |

|

11 |

Pole przekroju poprzecznego warstwy skrawanej |

|

|

0,64 |

|

12 |

Czas maszynowy |

|

|

1,56 |

|

13 |

Wydajność szlifowania |

|

|

175,8 |

|

14 |

Naddatek na szlifowanie |

|

|

0,05 |

|

4. Wnioski:

Przeprowadzenie powyższego ćwiczenia pozwoliło poznać proces szlifowania, jego kinematykę, budowę obrabiarek, ściernic oraz kilku narzędzi pozwalających utrzymać zadane parametry obrabianych powierzchni.

Ocena wizualna i akustyczna na wstępie pozwala nam stwierdzić czy dana ściernica nie wykazuje żadnych niepokojących objawów. Twardość ściernicy ma kluczowy wpływ na jakość powierzchni po obróbce. Przede wszystkim musi ona być dobrana pod względem materiału jaki chcemy obrabiać. Tutaj należy się kierować zasadami:

- twardy materiał- miękka ściernica,

- miękki materiał- twarda ściernica.

Wyjątek stanowi miedź, która będąc materiałem miękkim musi być obrabiana również miękką ściernicą.

Reguły te ściśle są związane z ilością ciepła jakie wydziela się w procesie szlifowania, gdyż, jak wiadomo, głównym źródłem ciepła są odkształcenia plastyczne i sprężyste w powierzchni materiału. Dlatego też parametry skrawania, takie jak chłodzenie, twardość ściernicy, muszą być pod ścisłą kontrolą. Zastosowanie ściernicy o złej twardości prowadzi w konsekwencji do tego, iż zużyte ziarna zamiast być wyrywane z jej powierzchni powodują zabijanie porów i zwiększanie ilości wydzielanego ciepła, co w konsekwencji może skutkować przypaleniem powierzchni obrabianej i zniszczeniem elementu.

W przypadku szlifowania płaszczyzn decydujący wpływ na wartość chropowatości po obróbce miała głębokość skrawania a co obrazuje wykres. Mała głębokość skrawania daje bardzo gładka powierzchnię, natomiast im większa jest wartość a tym gorsze wartości chropowatości.

Wyszukiwarka

Podobne podstrony:

próba scisła, WIEDZA, ATH, Laborki Wytrzymka

lab, WIEDZA, ATH, Laborki Wytrzymka

AKADEMIA, WIEDZA, ATH, Laborki Wytrzymka

Prędkości krytyczne wałów, WIEDZA, ATH, Drgania Mechaniczne, LAboratorium Drgania, 3 Prętkości kryty

ze skanow WORD 97-2003 (2), WIEDZA, ATH, przedsiebiorczosc

Drgania układu o jednym stopniu bez tlomienia, WIEDZA, ATH, Drgania Mechaniczne, LAboratorium Drgani

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Obróbka skrawaniem Szlifowanie

szlifowanie2, ZiIP, II Rok ZIP, Skrawanie, Obróbka Skrawaniem

TECHNOLOGIA WYTWARZANIA, Szlifowanie i ostrzenie - gotowa sciaga, Szlifowanie - jest obróbką ze skra

SZLIFOWANIE 2(1), ZiIP, Obróbka skrawaniem 2

Szlifowanie, Obróbka skrawaniem

szlifowanie(1), ZiIP, Obróbka skrawaniem 2

Toczenie+Frezownie+Szlifowanie+Wiercenie, ZiIP, Obróbka skrawaniem 2

Szlifowanie wniosek(1), ZiIP, Obróbka skrawaniem 2

Normowanie czasu - szlifowanie, Politechnika Lubelska, Studia, Studia, organizacja produkcji, labork

więcej podobnych podstron