PROJEKTOWANIE I BADANIE JAKOŚCI BETONU

Spośród wielu rodzajów stosowanych betonów najczęściej materiały te klasyfikuje się pod względem gęstości objętościowej i wytrzymałości na ściskanie.

W zależności od gęstości objętościowej betony dzieli się na:

lekkie o gęstości objętościowej ρo ≤ 1800 kg/m3,

zwykłe o gęstości objętościowej 1800 < ρo ≤ 2600 kg/m3,

ciężkie o gęstości objętościowej ρo >2600 kg/m3.

Betony ciężkie wytwarzane są rzadko, a podstawowym ich przeznaczeniem jest zastosowanie w budowie osłon przed promieniowaniem jonizującym, np. w elektrowniach atomowych lub pracowniach rentgenowskich.

Ze względu na zastosowanie betonu w elementach konstrukcyjnych najistotniejsza jest klasyfikacja betonu pod względem wytrzymałości. Biorąc pod uwagę statystyczną kontrolę jakości norma PN-88/B-06250 Beton zwykły i równoważne im oznaczenia, podane w PN-EN 206-1:2003 określa następujące klasy betonu:

Symbol liczbowy oznaczenia klasy jest wytrzymałością gwarantowaną betonu,

wyrażoną w MPa. Określa on pięcioprocentowy kwantyl wytrzymałości na ściskanie, czyli taką wytrzymałość wykonanego betonu, przy której prawdopodobieństwo wystąpienia wytrzymałości niższych od niej wynosi 5 %. Sposób ustalenia klasy betonu podano w p. 3.

USTALANIE SKŁADU BETONU METODĄ TRZECH RÓWNAŃ

Projektowanie betonu polega na takim jakościowym i ilościowym doborze składników aby zarówno wykonana z nich mieszanka, jak i w końcowym efekcie stwardniały materiał spełniał odpowiednie wymagania. Podczas projektowania betonu w odniesieniu do mieszanki betonowej stawiane są wymagania w zakresie uzyskania założonej konsystencji (ciekłości), urabialności i szczelności po zagęszczeniu. Natomiast od betonu stwardniałego w większości przypadków wymaga się osiągnięcia odpowiedniej wytrzymałości na ściskanie po 28 dniach twardnienia, określanej klasą. Jednak w przypadku stosowania betonu w wielu konstrukcjach inżynierskich wraz z klasą betonu mogą być dołączone także inne wymagania, a mianowicie w zakresie wodoszczelności, mrozoodporności, ścieralności i inne.

W projektowaniu składu mieszanki należy kierować się zasadą ekonomicznego zużycia cementu, w dostosowaniu do rodzaju realizowanych konstrukcji i elementów, zastosowanych sposobów zagęszczenia mieszanki oraz czynników oddziałujących na beton w okresie eksploatacji.

2.1. Układ równań podstawowych

Po ustaleniu danych i założeń do projektowania, przyjęciu materiałów składowych i sprawdzeniu ich cech pod względem przydatności do betonu przystępuje się do ustalenia składu mieszanki.

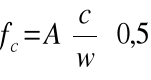

Dla uproszczenia rozwiązania problemu przyjmuje się założenie, że mieszanka składa się z trzech podstawowych składników - kruszywa, cementu i wody. W określeniu ich proporcji, z pośród wielu metod, najczęściej wykorzystuje się układ trzech równań, zapewniających spełnienie następujących warunków:

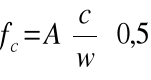

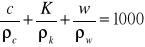

(1)

(2)

objętości absolutnej (szczelności)

(3)

- 28 dniowa wytrzymałość średnia betonu, w projektowaniu składu mieszanki może być przyjmowana jako 1,3

, MPa;

c, K, w - mas cementu, kruszywa i wody w mieszance betonowej, kg/m3;

wc, wk - wodożądność cementu i kruszywa, dm3/kg,

ρc,ρk,ρw - gęstość cementu kruszywa i wody, kg/dm3.

2.2. Współczynniki jakości kruszywa i cementu

We wzorze (1) wartości współczynnika A zależą od jakości zastosowanego cementu, rodzaju kruszywa oraz wielkości współczynnika wodno-cementowego w/c. Najczęściej stosowane doświadczalnie określone wielkości tych współczynników zestawione zostały w poniższej tabeli. Dotyczą one betonów, w których wielkość współczynnika mieści się w granicach 1,2 < c/w < 3,2.

Wielkości współczynników A dla najczęściej stosowanych marek cementu i kruszyw

2.3. Wodożądność kruszywa

Wodożadnością kruszywa określa się ilość wody niezbędną do otulenia ziaren stosu okruchowego i nadania wymaganej konsystencji mieszanki. W praktyce najszersze zastosowanie znalazły współczynniki wodożądności opracowane przez Sterna. Dla kruszyw o gęstości objętościowej ziaren ρk = 2,65 kg/dcm3 liczbowe wielkości współczynników wodożądności naturalnych kruszyw otoczakowych oraz łamanych zestawione zostały w poniższej tablicy.

Współczynniki wodożądności kruszywa wki i cementu określone w dm3/kg, dla poszczególnych konsystencji mieszanki betonowej wg Sterna

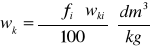

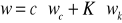

Ażeby obliczyć wodożądność kruszywa należy doświadczalnie określić jego uziarnienie. Znając uziarnienie odpowiednio dobranego kruszywa wodożąność oblicza się ze wzoru:

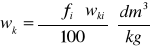

, (4)

fi - zawartość i-tej frakcji w mieszance kruszywa [%],

wki - współczynnik wodożadności i-tej frakcji, [dm3/kg].

Wymagania w zakresie zapewnienia urabialności mieszanki

wg PN-88/B-06250 Beton zwykły

Rodzaje wyrobów, elementów lub konstrukcji

|

Zalecana objętość zaprawy w mieszance betonowej

|

Najmniejsza suma objętości absolutnych ziaren cementu i kruszywa poniżej 0,125 mm

|

|

|

Żelbetowe i betonowe konstrukcje masywne o najmniejszym wymiarze przekroju większym niż 500 mm i kruszywie do 63 mm

|

|

|

Sprężone, żelbetowe i betonowe wyroby, elementy i konstrukcje o najmniejszym wymiarze przekroju większym niż 60 mm i kruszywie do 16 mm

|

|

|

Sprężone, żelbetowe i betonowe wyroby, elementy i konstrukcje o najmniejszym wymiarze przekroju nie większym niż 60 mm i kruszywie do 16 mm

|

|

|

Wyznaczając na podstawie zależności (4) wodożądność kruszywa oraz uwzględniając odpowiednie charakterystyki materiałowe A i a, podane w tablicy z układu równań (1-3) oblicza się masę cementu kruszywa i wody w 1 m3 mieszanki betonowej, przy założeniu absolutnej jej szczelności.

Po obliczaniu składników betonu należy sprawdzić wymagania normowe, PN-88/B-06250 Beton zwykły, w zakresie łącznej zawartości cementu i frakcji kruszywa poniżej 0,125 mm oraz objętości zaprawy (suma absolutnych objętości frakcji ≤ 2 mm , cementu i wody).

Objętość zaprawy oblicza się ze wzoru

, (5)

gdzie m = K⋅p jest masą ziaren kruszywa o średnicy powyżej 2 mm w stosie okruchowym, a p procentowym udziałem ziaren o średnicy powyżej 2 mm w kruszywie, określonym na podstawie analizy sitowej.

W dalszej kolejności sprawdza się ograniczenia w zakresie zawartości cementu i stosunku w/c, tabela 4. Maja one na celu zapewnienie odpowiedniej trwałości stwardniałego betonu w różnych warunkach eksploatacji.

Ze względu na możliwość wystąpienia nadmiernych odkształceń skurczowych betonu największa ilość cementu nie powinna przekroczyć:

450 kg/m3 - w betonach klasy poniżej B35;

550 kg/m3 - w betonach pozostałych klas.

Ograniczenia w zakresie zawartości cementu i stosunku w/c

wg PN-88/B-06250 Beton zwykły

|

|

Najmniejsza dopuszczalna masa cementu kg/m3 mieszanki betonowej

|

Największa wartość w/c (c/w)

|

|

|

|

|

Osłonięty przed bezpośrednim działaniem czynników atmosferycznych (np. otynkowany)

|

|

|

|

Narażony bezpośrednio na działanie

Czynników atmosferycznych

|

|

|

|

Narażony na stały dostęp wody przed zamarznięciem

|

|

|

|

Przy zagęszczaniu ręcznym mieszanki betonowej, podane w tabl. 4 ilości cementu należy zwiększyć o 20 kg/m3.

Po sprawdzeniu prawidłowości zaprojektowania składu betonu należy wykonać mieszankę i przeprowadzić jej badanie.

Badanie mieszanki obejmuje:

pomiar konsystencji metodą Ve-Be lub opadu stożka,

oznaczenie porowatości zagęszczonej mieszanki betonowej,

oznaczenie zawartości powietrza w mieszance betonowej metodą ciśnieniową.

Na podstawie wyliczonych ilości składników i po sprawdzeniu wymagań normowych w zakresie składu należy wykonać zarób próbny w celu zbadania cech stwardniałego betonu.

Zalecane krzywe graniczne uziarnienia kruszywa do betonu

Krzywe uziarnienia grup frakcji kruszywa:

a) 0÷16,0 mm, b) 0÷31,5 mm, c) 0÷63,0 mm.

Normowe badania stwardniałego betonu zwykłego

Zgodnie z aktualnie obowiązującą normą PN-88/B-06250 zakres badań betonu zwykłego obejmuje określenie następujących cech:

wytrzymałości na ściskanie,

odporności na działanie mrozu,

przepuszczalności wody przez beton.

W przypadku gdy konieczne jest sprawdzenie innych cech betonu przeprowadza się badania nie objęte zakresem powyższej normy. Jeżeli względy użytkowania konstrukcji tego wymagają, to zgodnie z odpowiednimi normami przedmiotowymi przeprowadza się np. badanie wytrzymałości na rozciąganie lub zginanie, badanie ścieralności, pomiar modułu sprężystości itp. badania.

3.1. Badanie wytrzymałości na ściskanie

W Polsce do badania wytrzymałości betonu na ściskanie stosuje się próbki sześcienne trzech typów:

typ A o boku 20 cm, dla zastosowanej najgrubszej frakcji kruszywa do 63 mm;

typ B o boku 15 cm, dla zastosowanej najgrubszej frakcji kruszywa do 32 mm;

typ C o boku 10 cm, dla zastosowanej najgrubszej frakcji kruszywa do 16 mm.

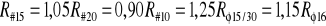

Podstawową i miarodajną w ustaleniach klasy betonu jest próbka typu B o wymiarach 15x15x15 cm. Ponieważ kształt i wymiary próbki mają istotny wpływ na wyniki badań wytrzymałości betonu dlatego uzyskane z pomiarów wielkości na różnych typach próbek należy przeliczyć w odniesieniu do próbki podstawowej typu B, czyli sześcianu o boku 15 cm. Zaleca się wykorzystanie w tym celu następującego wzoru:

. (6)

Przekształcając powyższy wzór uzyskuje się możliwość wyznaczenia relacji pomiędzy wytrzymałością betonu określaną na różnych ciałach próbnych.

Wykonanie, przechowywanie i przebieg badań próbek powinien być przeprowadzony zgodnie z wymaganiami podanymi w PN-88/B-06250.

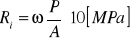

Wytrzymałość na ściskanie badanej próbki Ri należy obliczać z dokładnością do 0,1 MPa ze wzoru

, (7)

P - siła niszcząca próbkę, kN,

A - powierzchnia przekroju próbki, cm2,

ω - współczynnik przeliczeniowy wg wzoru (6) uwzględniający kształt i wymiar próbki.

3.2. Ustalenie klasy betonu

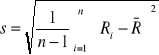

Średnią wytrzymałość betonu oblicza się na podstawie n próbek z następującego wzoru

. (8)

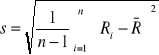

Miarą rozrzutu wielkości średniej jest odchylenie standardowe

, (9)

gdzie: Ri - wytrzymałość poszczególnych próbek,

- średnia wytrzymałość obliczona na podstawie n liczby próbek,

s - odchylenie standardowe.

Sprawdzenie poziomu jakości wytwarzania mieszanki betonowej dokonuje się na podstawie rozrzutu wytrzymałości, wyrażonej współczynnikiem zmienności (względnego odchylenia standardowego):

(11)

Na podstawie współczynnika zmienności betonu dokonuje się ocenę poziomu wytwarzania mieszanki betonowej

Poziom wytwarzania mieszanki

|

Współczynnik zmienności ν% dla betonu klasy

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

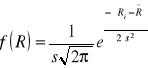

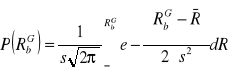

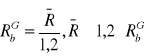

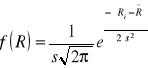

Przyjmując założenie, że wytrzymałość betonu jest zmienną losową, którą można opisać najczęściej stosowanym w technice rozkładem normalnym, częstość wyników można określić krzywą Gaussa o równaniu

. (12)

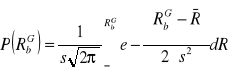

Znajomość rozkładu częstości umożliwia określenie prawdopodobieństwa wystąpienia wielkości założonej. Zatem prawdopodobieństwo wystąpienia wielkości niższych od gwarantowanej P(

) określa się ze wzoru

. (13)

Rozkład wytrzymałości betonu w zależności od częstości przedstawia wykres na poniższym rysunku

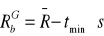

Ze względu na bezpieczeństwo konstrukcji jako podstawę określenia wytrzymałości betonu przyjmuje się wytrzymałość gwarantowaną

, przy prawdopodobieństwie wystąpienia wielkości wyższych 95%. Oznacza to, że prawdopodobieństwo wystąpienia wielkości niższych wynosi 5%.

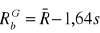

Stosując statystyczną ocenę kontroli wytrzymałości betonu wytrzymałość gwarantowana oblicza się ze wzoru

. (14)

Przy założonym prawdopodobieństwie wystąpienia wytrzymałości większych od wytrzymałości gwarantowanej 95% tmin =1,64 i wzór wyznaczający wielkość wytrzymałości gwarantowanej można przedstawić następującą zależnością

. (15)

Beton może być zaliczony do danej klasy wówczas, gdy jego wytrzymałość gwarantowana jest nie mniejsza od symbolu liczbowego opisującego dana klasę. Można by ją określać na podstawie zależności (8), gdyby była pewność, że wartość średnia

i odchylenie standardowe określone zostało na reprezentatywnej próbie, spełniającej warunek rozkładu normalnego. Z tego względu (zgodnie z normą PN-88/B-06250) wytrzymałość gwarantowaną betonu

ustala się w zależności od liczby badanych próbek, w następujący sposób:

przy liczbie próbek n ≥ 15 wytrzymałość gwarantowaną oblicza się na podstawie wzorów (8) i (9);

przy liczbie próbek 3 ≤ n < 15 wytrzymałość gwarantowaną oblicza się w sposób przybliżony z następującego wzoru

, (16)

.

We wzorze (10) Rmin jest najniższą wielkością wytrzymałości betonu wyznaczoną w zbadanej serii n próbek, a α współczynnikiem (podanym w normie PN-88/B-06250) zależnym od liczby próbek. Wielkość tego współczynnika jest równa:

przy liczbie próbek: n = 3 - 4, α = 1,15;

przy liczbie próbek: 5 ≤ n ≤ 8, α = 1,10;

przy liczbie próbek: 9 ≤ n ≤ 14, α = 1,05.

W przypadku gdy obliczona ze wzoru (10) wytrzymałość gwarantowana jest niższa od wymaganej, to wytrzymałość gwarantowaną można przyjąć jako najniższą z wartości otrzymanych z poniższych wzorów

Przy liczbie próbek n > 15 należy określić jakość produkowanego betonu na podstawie wskaźnika zmienności z = s:

. Wskaźnik ten powinien być mniejszy od 0,2. W tym wypadku gdy z > 0,2 to należy ustalić i usunąć przyczyny powodujące zbyt duży rozrzut wytrzymałości produkowanego betonu.

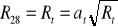

Jeżeli próbki betonu, dojrzewającego w naturalnych warunkach, badane są w okresie przed upływem 28 dni od wykonania, lecz nie wcześniej niż po 3 dniach od uformowania, to wytrzymałość miarodajną (28 dniową) można określić z następującego wzoru

. (18)

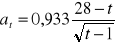

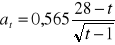

We wzorze (12) R28 i jest wytrzymałością obliczeniową betonu po 28, a Rt wytrzymałością zbadaną po t dniach twardnienia betonu. Współczynnik at należy obliczać z następujących zależności:

dla betonów wykonanych z zastosowaniem cementów portlandzkich

,

dla betonów wykonanych z zastosowaniem cementu portlandzkiego szybkowiążącego

.

![]()