POŁĄCZENIA WCISKOWE

WIADOMOŚCI WSTĘPNE

W celu wykonania połączenia wciskowego czop o większej średnicy wprowadzamy w otwór oprawy o mniejszej średnicy. Wykorzystuje się tu sprężystość materiału obu części. Na powierzchni styku obu części powstaje docisk, wywołujący znaczną siłę tarcia, które z kolei przeciwstawia się siłom wzdłużnym lub momentowi skręcającemu, obciążającym połączenie.

Połączenia wciskowe są zaliczane do połączeń nierozłącznych. Ze względu na sposób montażu rozróżniamy połączenia: wtłaczane, skurczowe lub rozprężne oraz kombinowane. Połączenia wciskowe są coraz szerzej stosowane ze względu na ich zalety, takie jak: dobre środkowanie części, oszczędności materiałowe, możliwość produkcji seryjnej, niski koszt przy zachowaniu pewności połączenia.

POŁĄCZENIA WTŁACZANE

Projektując połączenie wtłaczane należy dobrać odpowiednie pasowanie, które zapewni osiągnięcie wcisku niezbędnego do przeniesienia żądanego obciążenia (siły wzdłużnej lub momentu skręcającego). Ponadto należy sprawdzić, czy wartość wcisku, wynikająca z zastosowania danego pasowania, nie wywoła docisku większego niż dopuszczalny, co może spowodować zniszczenie łączonych elementów.

Wciskiem N nazywamy bezwzględną wartość luzu ujemnego S czyli dodatnią wartość różnicy między średnicą zewnętrzną czopa i wewnętrzną oprawy (rys. 4.1)

Rys. 4.1. Połączenie wciskowe - wymiary czopa oraz oprawy przed i po zmontowaniu

![]()

![]()

Przy obliczaniu połączeń wtłaczanych stosujemy następujące wzory:

Warunek obciążalności złącza przy obciążeniu:

siłą wzdłużną

![]()

![]()

(4.2)

momentem skręcającym

![]()

![]()

(4.3)

gdzie:

μ - współczynnik tarcia ślizgowego. Dla par materiałów: stal — stal i stal — żeliwo μ=0,08 oraz dla pary stal (żeliwo) — mosiądz (brąz) μ= 0,05;

p - najmniejszy nacisk powierzchniowy na powierzchni styku, niezbędny do przeniesienia żądanego obciążenia, w MPa;

d, l - średnica i długość powierzchni styku w cm;

π·d·l - pole walcowej powierzchni styku w cm2.

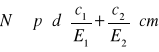

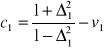

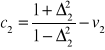

Minimalny montażowy wcisk skuteczny (rzeczywisty), przy którym połączenie przeniesie żądane obciążenie:

(4.4)

gdzie:

c1 i c2 - współczynniki

oraz

d - średnica walcowej powierzchni styku po złączeniu;

E i, E2 - moduł Younga w MPa (dla stali - 2,1 · 105, dla żeliwa - 0,9 · 105, dla stopów miedzi - 0,85 • 105);

v1, v2 - liczba Poissona (dla stali = 0,3, dla żeliwa = 0,25,dla stopów miedzi = 0,35);

Δ1, Δ2 - współczynniki wydrążenia czopa lub oprawy

![]()

oraz ![]()

d1 - średnica wewnętrzna czopa (gdy wał jest pełny d1 = 0);

d2 - średnica zewnętrzna oprawy.

Uwaga: Oznaczenia średnic dwl,2 i dz1,2 odnoszą się do wymiarów przed zmontowaniem, a oznaczenia: d1, d2, d - po zmontowaniu połączenia. Do obliczeń przyjmujemy wartości nominalne wymienionych średnic.

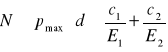

Dla ustalenia maksymalnej wartości wcisku, jaki można zastosować w połączeniu - przy zachowaniu warunku, że nie nastąpi uszkodzenie elementów złącza — wzór 4.4 przyjmuje postać

(4.4a)

w której:

pmax - dopuszczalne naciski powierzchniowe, przyjmowane na podstawie zależności podanych w tabl. 4.2 podręcznika.

Wcisk nominalny (mierzony)

N' =N+1,2(Rz1+Rz2) (4.5)

gdzie: Rzl, Rz2 - średnie wartości nierówności, określające chropowatość powierzchni czopa i oprawy, w μm. Wartości Rz dobieramy z tablic 28 i 29.

Na podstawie wyznaczonego wcisku mierzonego N' (ustalanego na podstawie pomiarów dokonanych przed zmontowaniem części) dobieramy takie pasowanie, aby najmniejszy wcisk równał się co najmniej N'.

POŁĄCZENIA SKURCZOWE

W przypadku połączeń skurczowych wartość wcisku, jaki możemy uzyskać, zależy głównie od naprężeń rozciągających w stygnącej oprawie (pierścieniu). Badania wykazują, że naprężenia te mogą być bliskie Re bez szkody dla wytrzymałości złącza. Zapewnia to możliwość stosowania większych wartości wcisku oraz możliwość obciążenia złącza większą siłą niż w przypadku połączeń wtłaczanych.

Pierścienie skurczowe nagrzewamy do temperatury niezbędnej do osiągnięcia wymiaru otworu umożliwiającego swobodne nałożenie pierścienia na łączone części. Przy wyznaczaniu temperatury nagrzania pierścienia uwzględniamy warunki technologiczno-montażowe, tzn. wymiary przedmiotu, odległość stanowiska grzewczego od stanowiska montażowego, czas montażu itd. Projektując połączenia skurczowe obliczamy względny (jednostkowy) przyrost cieplny średnicy nominalnej, który określamy:

W zależności od warunków grzewczych

![]()

(4.6)

Zgodnie z prawem Hooke'a

![]()

(4.7)

gdzie:

α - współczynnik liniowej rozszerzalności cieplnej materiału (dla stali 11·10-6, dla żeliwa 10·10-6, dla stopów miedzi 18·10 -6 1/°C);

tl - temperatura pokojowa (bliska temperaturze pracy złącza);

t2 - temperatura, do której nagrzewamy pierścień skurczowy, aby go swobodnie nałożyć na łączone części;

σ - naprężenie cieplne w połączeniu skurczowym;

E - moduł Younga materiału elementu nagrzewanego.

W zależności od wartości wcisku

![]()

(4.8)

Temperaturę nagrzania pierścienia t2 obliczymy, przekształcając wzór 4.6

![]()

oraz podstawiając

![]()

![]()

![]()

(4.9)

Wartość N określamy w tym przypadku jako luz całkowity, który należy uzyskać ze względów montażowych

![]()

(4.10)

gdzie:

Nmax - największy wcisk rzeczywisty (po ostygnięciu),

Nl - wymagany montażowy luz względny, równy 0,1÷0,15% średnicy nominalnej d (lub ok. 0,25 Nmax, gdy nie zależy nam na utrzymaniu możliwie niskiej temperatury nagrzania).

Wyszukiwarka

Podobne podstrony:

Połączenia gwintowe, Mechanika, PKM

Połączenia wciskowe, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH

Pomiary kątów stożkowych i średnic w połączeniach wciskowych, Akademia Morska -materiały mechaniczne

projekt nr3 polaczenie srubowe, AGH WIMIR Mechanika i Budowa Maszyn, Rok III, I semestr, PKM, Proj

Polaczenia wciskowe i stozkowe(1)

Matlab wiadomości wstępne

Pytania z PKM i pomp EGZAMIN, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji

odpowiedzi 2 pyt, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznyc

02 Wiadomości wstępne

K02 Wiadomości wstępne – część 2

wiadomości wstępne (1)

K01 Wiadomości wstępne – część 1

Test z wiadomości wstępnych

Obliczenia + gwinty, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicz

ściąga polan- zajebista, Wiadomości wstępne

Angielski FCE, Wiadomosci wstepne, JES

więcej podobnych podstron