1 - pasowanie uprzywilejowane 150H7/h6, ES=+30, ei=-15, rozrysować rozkład pól i obliczyć wielkości charakterystyczne. Dlaczego zaleca się w pasowaniach stosować rożne klasy dokładności?(tu 6 i 7): ES=+30; Ei=0; es=0; ei=-15; T0=Es=30µm; Tw=es-ei=0-(-15)=15µm; tolerancja pasowania: x=To+Tw=30+15=45µm; Lmin=Ao-Bw==Ei-es=0-0=0; Lmax=B0-Aw=Es-ei=30-(-15)=45µm; Lśr=(Lmax+Lmim)/2=22,5µm; Lmax>Lmin≥0 =>luz; Wykonywanie otworów z daną dokładnością jest trudne a większość rozwiertaków jest wykonana w klasie dokładności 7 a w przypadku wałków mamy łatwość obróbki z dowolna tolerancją dlatego możemy stosować wyższą klasę dokładności wałka.

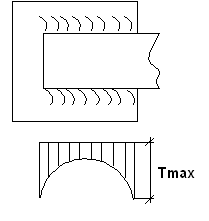

2 - narysować rodzaje spoin i rozrysować rozkład naprężeń dla spoiny pachwinowej bardzo dlugiej wzdłuż jej długości Spoiny czołowe: I, V, 1/2V, Y, 1/2Y, U, 1/2U; Spoiny pachwinowe: Δ(wypukła, wklęsła, prosta); Spoina otworowa: okrągła, podłużna.

3 - narysować rozkład naprężeń polaczenia wciskowego miedzy piasta i czopem drążonym. σr-napr. promieniowe; σt-napr. styczne, obwodowe;

4 - 10 dobrych cech materiału łożyskowego i 3 konkretne przykłady: Cechy: dobra odkształcalność; odporność na zatarcia; wytrzymałość na naciski; wytrzymałość zmęczeniowa; odporność na korozje; dobre przewodzenie ciepła; odpowiednia rozszerzalność cieplna; odpowiednia struktura materiału; dobra obrabialność; niska cena; Brązy: - B520, B1032, B10, B101; Mosiądze: -MM47, MM55, MA58; Stopy łożyskowe: -Ł16, Ł89, Ł83.

5. Jakie zadania maja sprzęgła i podział sprzęgieł podatnych: - Zadania: sprzęgła pozwalają na łączenie wałów i przekazywanie momentu obrotowego z wału czynnego (napędzającego) na wał bierny (napędzany) bez zmiany kierunku ruchu obrotowego; - Podział: a)sprzęgła, w których elementem podatnym jest element wykonany z gumy (charakterystyka nieliniowa):oponowe, palcowe; b)element podatny wykonany z odpowiedniej stali (char. liniowa): z pakietem sprężyn płaskich, ze sprężyną wężykową;

6. Warunki na łożyska tarcia mieszanego i rodzaje smarowania Tarcie mieszane powstaje w momencie gdy do łożyska nie jest dostarczany smar/olej z odpowiednim ciśnieniem lub gdy dostarczana jest jego zbyt mała ilość. Rodzaje smarowania: a)obiegowe, gdzie smar/olej znajduje się w ciągłym obiegu (smarowanie pod ciśnieniem, pierścienie smarujące); b)przelotowe, gdzie smar/olej spływa do zbiornika na zużyty smar/olej (smarownice knotowe); c)zanurzeniowe, gdy czop i panewka zalane są na stałe smarem;

7. Kryterium doboru łożysk tocznych: 1. ograniczenia wymiarowe łożysk, 2. wielkości i kierunki obciążenia, 3. prędkość obrotowa, 4. możliwość ograniczenia błędu współosiowości 5. wymagana dokładność i cichobieżność, 6. sztywność ułożyskowania.

8. Korekcja

P- przesunięcie zarysu ze zmianą odległości osi (X+X). Stosuje się gdy z1+z2<2zg , oraz gdy względy konstrukcyjne wymagają zmiany odległości osi. Po zastosowaniu przesunięcia zarysu x1,x2 osie kół ulegają rozsunięciu i nowa odległość osi będzie równa ap=a0+(x1+x2)*m- odległość pozorna. Aby skasować luz obwodowy zbliża się koła na odległość ar=a0*cosα0/cosαt αt toczny kąt przyporu a0=z1+z2/2*m invαt=2*(x1+x2)/(z1+z2)*tgα0+invα0; Dla zachowania luzu wierzchołkowego należy ściąć głowy o km=ap+am; Mamy do rozdysponowania x1+x2=const, w praktyce x2=0 lub x1=0 lub x1=x2.

korecja: z1=15, i=2, m=5, ar=115 - sprawdzić jaka zastosowano korekcje i wymienic kryteria jej stosowania. i=z2/z1=> z2= i*z1 =30 a0=(d1+d2)/2= (m/2)*(z1+z2)=112,5 a0 rożne od ar. Z tego wynika że zastosowano korekcję typu P. Korekcja uzębienia: Graniczna liczba zębów zg=(2y)/sin^2(α) = 17,1 =>17; Współczynnik przesunięcia zarysu: x1=y*(zg-z1)/zg = 0,47 x2=y*(zg-z2)/zg = -0,89; Korekcja zazębienia: a0=(z1+z2/2)*m an=a0*(cos α0/cos αt) αt=arctg(tg α0/cosβ) [β=0]; invαt=2*(x1+x2/z1+z2)*tg α0+inv αw => x1+x2; dla przypadku korekcji P mamy: x1=x1+x2, x2=0 dokonujemy korekcji tylko jednego koła; x1=x2 podział połówkowy ; x2=x1*z1/z2 podział proporcjonalny;

9. polaczenia czopowe tarciowe - narysować przykłady:

Polaczenia czopowe tarciowe= połączenia wciskowe, np. nasuwanie kół zębatych na wał, łączenie elementów wału korbowego, osadzenie tulei na wale

10 - jaki wpływ na sprawność ma kat roboczy gwintu alfaR i kat nachylenia linii śrubowej gamma?

![]()

T=N*µ=F/cosαr=F*µ'; tgρ'=µ'=µ/cosαr Im większy kąt roboczy αR tym większa sprawność. Zależność sprawności η od kąta γ:

Wyszukiwarka

Podobne podstrony:

PRZEK+üADNIA Z BATA, PKM egzamin kolosy ( łukasik, Salwiński )

zestaw 4, PKM egzamin kolosy ( łukasik, Salwiński )

WIBROA-00-01, PKM egzamin kolosy ( łukasik, Salwiński )

PKM sciaga 1, PKM egzamin kolosy ( łukasik, Salwiński )

SCIAGA pkm polaczenia nierozlaczne, PKM egzamin kolosy ( łukasik, Salwiński )

PYTANIA Z ZERóWKI, PKM egzamin kolosy ( łukasik, Salwiński )

sciaga 5, PKM egzamin kolosy ( łukasik, Salwiński )

4(2), PKM egzamin kolosy ( łukasik, Salwiński )

PKM I ściąga, PKM egzamin kolosy ( łukasik, Salwiński )

Spr yny, PKM egzamin kolosy ( łukasik, Salwiński )

Przek adnia limakowa, PKM egzamin kolosy ( łukasik, Salwiński )

a, PKM egzamin kolosy ( łukasik, Salwiński )

teczka, PKM egzamin kolosy ( łukasik, Salwiński )

kolos z przekladni, PKM egzamin kolosy ( łukasik, Salwiński )

pyt air 2, PKM egzamin kolosy ( łukasik, Salwiński )

Po czenia wt aczane, PKM egzamin kolosy ( łukasik, Salwiński )

więcej podobnych podstron