Wydział Metali Nieżelaznych

Inżynieria Materiałowa

Rok III

BADANIE WŁASNOŚCI MECHANICZNYCH

Piotr Janik

I. Wstęp teoretyczny

1.Twardość

Twardością nazywamy opór materiału przeciw wciskaniu obiektu zwanego wgłębnikiem. Najczęściej stosowane metody pomiaru twardości:

- Metoda Vickersa: Penetratorem jest piramidka diamentowa o podstawie kwadratu i kącie rozwarcia 136o wciskana z siłą F. Mierzy się przekątną powstałego odcisku, a twardość oblicza się ze wzoru:

HV = 0,1891F/a2 , gdzie a - przekątna odcisku [mm]

- Metoda Brinella: Wgłębnikiem jest kulka z węglika wolframu o średnicy 10; 5; 2,5; lub 1mm. Wgłębnik wciska się z siłą F, mierzy się średnicę odcisku, a twardość oblicza się z wzoru:

HBW = 0,102*2F/ [πD(D-sqrt(D2-d2)] , gdzie:

D - średnica wgłębnika [mm]

d - średnica odcisku [mm]

- Metoda Rockwella: Jest najczęściej stosowaną metodą pomiaru twardości ze względu na łatwość przeprowadzenia pomiaru (pomiar głębokości odcisku może być przeprowadzony automatycznie). Istnieje kilka skal z których najważniejsze to:

- HRA: penetratorem jest stożek diamentowy obciążony siłą 10+50 kG

- HRB: penetratorem jest kulka o średnicy 1/16” obciążona siłą 100kG

- HRC: penetratorem jest stożek diamentowy obciążony siłą 10+150kG

- HRF: penetratorem jest kulka o średnicy 1/16” obciążona siłą 10+50kG

2.Udarność

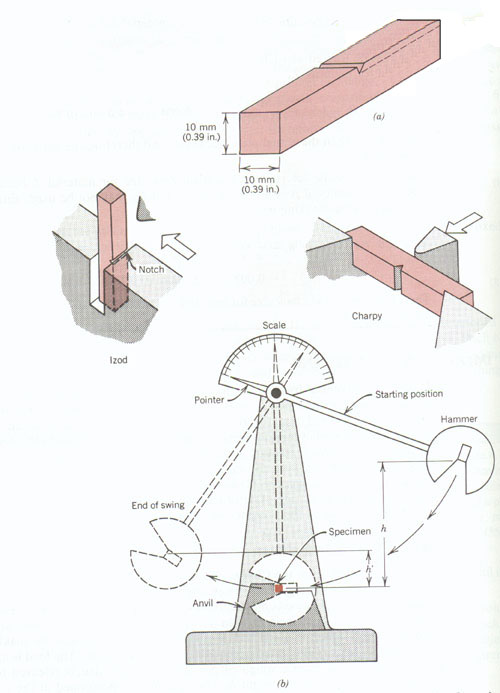

Udarnością nazywamy odporność materiału na złamanie przy uderzeniu. Udarność określa się jako stosunek pracy L potrzebnej na złamanie znormalizowanej próbki z karbem do przekroju poprzecznego tej próbki w miejscu karbu. Najczęściej stosowaną próbą jest próba Charpy'ego. Próbka ma postać pręta o kwadratowym przekroju, jej długość wynosi 55 mm, a przekrój poprzeczny wynosi 10 mm2. Pośrodku próbki wykonany jest karb:

- o kształcie litery U, szerokości 2mm i głębokości 5mm - tzw. próbka Mesnagera

- o kształcie litery V - głębokości 2mm i kącie rozwarcia 45o - tzw. próbka Charpy'ego

Próbkę opiera się na podstawie, a następnie zostaje ona uderzona z energią 300J po stronie przeciwnej do karbu umocowanym wahadłowo młotem. Próbka ulega złamaniu, a kąt z jakim ponownie uniesie się młot stanowi podstawę do określenia pracy koniecznej do złamania próbki. Wartość pracy odczytuje się ze skali młota. Zasadę przedstawia poniższy rysunek:

3.Próba rozciągania

Bardzo często do badań metali wykorzystuje się statyczna próbie rozciągania, gdyż umożliwia ona określenie podstawowych charakterystyk wytrzymałościowych i plastycznych. Sprzęt służący do wykonywania próby rozciągania jest standardowy we wszystkich laboratoriach wytrzymałościowych. Umożliwia on jednoczesna rejestrację zmianę długości części pomiarowej próbki ( dl ) i wartości statycznie przykładnego obciążenia ( F). Wymiary próbek, definicje określanych parametrów oraz sposoby ich określania są znormalizowane. Próbki stosowane w próbie rozciągania są nazywane próbkami wytrzymałościowymi.

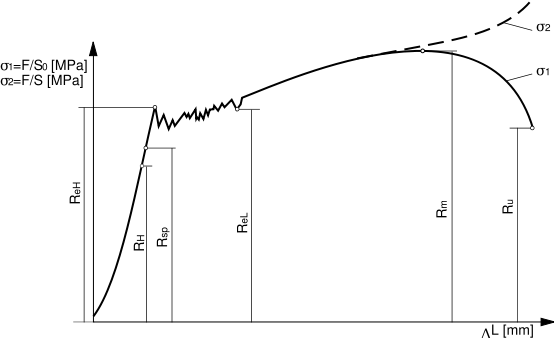

Bezpośrednim wynikiem próby rozciągania jest wykres przedstawiający siłę ( F ) w funkcji wydłużenia (dl). Przykładowy wykres krzywej obciążęnia od wydłużęnia przedstawiono poniżej:

W celu lepszego scharakteryzowania materiału normalizuje się wykres próby rozciągania ze względu na wymiary próbki. Normalizacja polega na tym, że obciążenie (F) zastępuje się naprężeniem nominalnym (σ)

σ= F/S0

S0 jest polem przekroju poprzecznego próbki w stanie początkowym w obszarze pomiarowym. Wydłużenie (dl) zastępuje się natomiast odkształceniem nominalnym (ε)

ε= dl/l0

l0 - długośc pomiarowa próbki w stanie początkowym,S0 i l0 - stałe.

Wykresy σ - ε pozwalają na porównanie danych dla próbek mających różne (chociaż znormalizowane) S0 i l0, a zatem na określenie własności materiału.

Początkowo obciążana próbka odkształca się sprężyście, a po niewielkim przyroście długości zaczyna się odkształcać plastycznie (trwale). Oznacza to, że jeżeli obciążenie zostanie usunięte, to próbka jest dłuższa niż była przed rozpoczęciem próby rozciągania, tzn. zaszło w niej odkształcenie plastyczne. Dalsze zwiększenie obciążenia prowadzi do dalszego wydłużenia próbki. Jednocześnie próbka staje się cieńsza, gdyż zmiany objętości podczas odkształcenia plastycznego są bardzo małe. Do wystąpienia obciążenia maksymalnego zmniejszenie przekroju poprzecznego próbki jest na całej długości pomiarowej równomierne, natomiast przy obciążeniu maksymalnym na próbce zaczyna się tworzyć przewężenie nazywane szyjka. Następnie następuje szybkie zmniejszenie przekroju próbki w miejscu przewężenia i i spadek siły Az do pęknięcia próbki. Próbka do obciążenia maksymalnego odkształca się równomiernie na całej długości pomiarowej, natomiast od obciążenia maksymalnego do zerwania próbki odkształcenie następuje jedynie w obszarze próbki.

Próbka rozciągana po przekroczeniu obciążenia maksymalnego umacnia się dalej, jednak z szybkością nie wystarczającą do tego, aby skompensować osłabienie próbki spowodowane zmniejszeniem przekroju poprzecznego i dlatego występuje zmniejszenie obciążenia. Od obciążenia maksymalnego odkształcenie próbki jest niestabilne i zachodzi w najsłabszym obszarze próbki.

Ważniejsze wielkości określane w próbie rozciągania:

umowna granica sprężystości

R0,05 = F0,05/S0

F0 - siła powodująca wydłużenie trwałe

umowna granica plastyczności

R0,2 = F0,2/S0

Fo,2 - siła powodująca wydłużenie trwałe

wytrzymałość na rozciąganie

Rm = Fm/S0

Fm - siła maksymalna

wydłużenie procentowe po rozerwaniu

A = (lu - l0)/l0*100%

lu - długość pomiarowa po rozerwaniu próbki

przewężenie procentowe

Z = (S0 - Su)/S0*100%

Su - pole najmniejszego przekroju próbki po zerwaniu

Umowna granica plastyczności i wytrzymałości na rozciąganie są miarami wytrzymałości materiału, natomiast wydłużenie i przewężenie są miarami ciągliwości.

Krzywe rozciągania różnia się znacznie dla róznych mateiało oraz warunków obróbki cieplnej i plastycznej.

II. Przebieg zajęć

Na zajęciach zapoznaliśmy się z przyrządami do pomiaru twardości metodą Rockwella i Vickersa oraz z młotem Charpy'ego do pomiaru udarności. Dokonaliśmy stosownych pomiarów badanych próbek.

Wyszukiwarka

Podobne podstrony:

3id 996 Nieznany (2)

996

20030901172852id#996 Nieznany

996

996

Dz U 2010 149 996 (zmiana z dnia 10 08 06)

996

996

996

Dz U 2010 149 996 zmiana z dnia 2010 08 06

996

996

Lute Suite No 1 BWV 996 4 Sarabande

996 0013

996 0016

996 0022

BWV 996, Lute suite No 1

więcej podobnych podstron