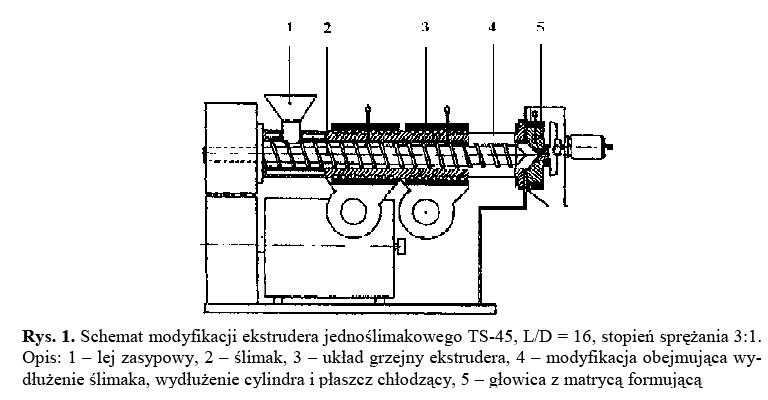

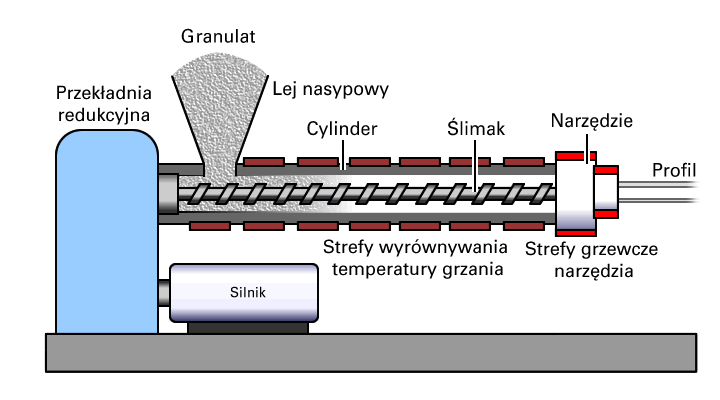

Ekstruzja polega na wprowadzeniu surowca, najczęściej w postaci proszku lub granulatu do leja zasypowego ekstrudera, a następnie na jego uplastycznieniu w sutek ciepła generowanego przez ślimak, a także dostarczonego ze źródła zewnętrznego (grzejników). Pod wpływem ruchu obrotowego ślimaka surowiec przemieszcza się wzdłuż cylindra. Przemieszczając się kolejno przez strefę zasypu, zasilania, przemiany i dozowania. W trakcie ruchu surowca w cylindrze zachodzą dwa podstawowe procesy: uplastycznianie surowca oraz jego mieszanie. Masa na końcu cylindra wtłaczana jest do głowicy, na końcu której znajdują się elementy wymienne zwane dyszą bądź ustnikiem. Elementy te nadają ostateczny kształt wytłoczonemu wytworowi.

Klasyfikacja ekstruderów:

1.Sposób generowanie energii mechanicznej zamienianą na cieplną w trakcie wytłaczania:

Autogenne (ciepło z tarcia cząsteczek o ślimak)

Izotermiczne

Politropowe (mieszanie)

2.Ilość generowanie energii mechanicznej:

Niskonaprężeniowe

Wysokonaprężeniowe

3.Budowa zespołu plastyfikującego (ślimak i cylinder):

Jednoślimakowe

Dwuślimakowe

Ekstruder jednoślimakowy (przepływ materiału proporcjonalny do prędkości ślimaka. Ekstruder taki jest wrażliwy na zawartość tłuszczu, wilgotności, nierównomierne rozdrobienie materiału):

O zmniejszającej się liczbie zwojów ślimaka

O stożkowym cylindrze

Zwiększającej się średnicy rdzenia ślimaka

Ekstruder dwuślimakowy (bardziej efektywny, wydajniejszy, wysoka prędkość obrotów, można kreować ciśnienie w poszczególnych sekcjach, dobre mieszanie materiału, dodatek tłuszczu i wilgotności może być wysoki):

Nie zazębiony (o zgodnym kierunku obrotów ślimaka)

Zazębiony (o komorowym ślimaku)

Warunkiem przesuwanie się materiału jest przyklejanie się masy do powierzchni ślimaka i nie obracanie się jej w cylindrze (zapobiega temu siła tarcia materiału o ściany cylindra).

Statystyczna Kontrola Jakości jest analitycznym narzędziem umożliwiającym sprawdzenie czy przebieg procesu jest właściwy . Odchyłki parametrów otrzymywanego produktu są obecne podczas każdego procesu, jednak określenie kiedy odchyłka jest związana z przypadkiem a kiedy wymagana jest korekta przebiegu procesu. Statystyczna kontrola jakości może być kluczem do kontroli jakości.

Zastosowanie w przedsiębiorstwie SPC (Statistical Process Control), czyli statystycznego sterowania jakością procesów niesie za sobą wiele korzyści. Głównym celem tego podejścia jest uzyskanie dobrych procesów, tzn. takich, których wynikiem są produkty spełniające wymogi jakości. Należy zwrócić uwagę, że celowo mówi się o optymalizacji, a nie o podnoszeniu jakości. Celem optymalizacji może być podniesienie jakości, jednak nie zawsze jest to najważniejsze. Przykładowo: jeżeli liczba wadliwych produktów jest na niskim poziomie i wynosi np. 0,0001% całej produkcji ( jeden wadliwy na milion), to czy celeowe jest dodatkowe podnoszenie jakości?

Podstawową korzyścią z stosowania SPC jest polepszenie jakości produkcji i uzyskanie stabilnych i przewidywalnych procesów. Źródłem oszczędności jest uniknięcie wytwarzania wadliwych produktów i zmniejszenie (czasem do zera) kosztów kontroli odbiorczej, a wszystko to bez kosztownych inwestycji w nowy park maszynowy.

Narzędzia SPC pozwalają obserwować procesy i wychwytywać nietypowe zdarzenia lub zmiany trendów, które mogą sygnalizować rozregulowania lub wręcz przyszłe awarie. O wiele łatwiej i szybciej (często również taniej) jest wyeliminować źródło rozregulowania, niż usuwać jego skutki.

Niewątpliwą zaletą nowoczesnego systemu SPC jest możliwość automatyzacji wielu czynności, takich jak np. zbieranie pomiarów czy generowanie raportów, z wykorzystaniem narzędzi informatycznych.