Zagadnienia kontrolne do przedmiotu obróbka cieplna i cieplno-chemiczna

1. Definicje obróbki cieplnej i cieplno-chemicznej

Obróbka cieplna (o.c.) jest to proces technologiczny, którego celem jest zmiana w stanie stałym własności mech. I fizykomchemicznych stali (lub innych stopów) w wyniku dzialania temp czasu i środowiska. Zmiany te są związane z przemianami fazowymi, których efektem jest przebudowa struktury.

Połączenie zabiegów cieplnych z celową zmianą składu chemicznego powierzchni elementu nazywamy obróbką cieplno-chemiczną. Zmian składu chemicznego, polegających na nasyceniu strefy przypowierzchniowej określonym pierwiastkiem lub odpowiednio dobraną grupą pierwiastków, ■dokonuje się przez działanie na powierzchnię elementu chemicznie aktywnego ośrodka w wysokiej temperaturze i przez dyfuzję

2. Rodzaje wyżarzania stali:

Wyżarzanie ujednorodniające (homogenizujące) polega na nagrzaniu stali do temperatury zbliżonej do linii solidus (zwykle 1000 + 1250°C i długotrwałym wytrzymaniu przy tej temperaturze (rys. 11.31). Celem obróbki jest wyrównanie składu chemicznego przez dyfuzję.

Wyżarzanie normalizujące (normalizowanie) polega na nagrzaniu stali do stanu austenitycznego, tj. 30+ 50°C ponad linię GSE (Ac3-Ac cm) i następnie powolnym studzeniu na powietrzu. Celem obróbki jest rozdrobnienie ziarna i ujednorodnienie struktury, zwłaszcza usunięcie siatki wydzieleń na granicach ziarn.

Wyżarzanie zupełne polega na austenilyzowaniu stali tak jak przy normalizowaniu i następnie studzeniu z piecem. Celem obróbki jest wytworzenie struktury zbliżonej do stanu równowagi, zmniejszenie twardości i naprężeń wewnętrznych oraz zwiększenie ciągliwości.

Wyżarzanie sferoidyzujące (sferoidyzacja), rwane także zmiękczającym, polega na przemianie cementytu płytkowego w kulkowy. Wyżarzanie to przeprowadza się wygrzewając stal albo powyżej, albo poniżej temperatury Ac1, względnie stosując tzw. wyżarzanie wahadłowe. Celem jest zmniejszenie twardości i polepszenie skrawalności (rys. 11.32).

Wyżarzanie rekrystalizujace jest stosowane po uprzednim zgniocie, tj. obróbce plastycznej na zimno. Polega na wyżarzaniu stali poniżej temperatury Ac1, ale powyżej temperatury rekrystalizacji. Celem jest usunięcie skutków zgniotu i przywrócenie plastyczności stali.

Wyżarzanie odprężające (odprężanie) polega na nagrzewaniu wyrobów do temperatury poniżej Ac1 (zwykle poniżej 650°C), wygrzaniu przy tej temperaturze i następnym powolnym ochłodzeniu. Celem obróbki jest zmniejszenie naprężeń wewnętrznych. Stosuje się głównie do odprężania odlewów staliwnych (kokilowych) i elementów spawanych. Odmianą wyżarzania odprężającego jest stabilizowanie, które przeprowadza się przy temperaturze niższej niż 150°C w ciągu długiego czasu (np. walce).

3. Cel wyżarzania, struktury i właściwośći stali po wyżarzaniu

Celem wyżarzania jest nadanie materiałowi odpowiednich własciwosci fizycznych i chemicznych

4. Na czym polega hartowanie zwykłe stali

Polega na nagrzaniu stali do temperatury hartowania, wygrzaniu w tej temperaturze i oziębieniu w sposób ciągły z szybkością większą od krytycznej do temperatury niższej od temperatury początku przemiany Ms, a w przypadku wielu stali konstrukcyjnych nisko- i średnio węglowych niższej nawet od temp. końca przemiany Mf. W praktyce stale węglowe chłodzi się w wodzie, natomiast stopowe są chłodzone wolniej- w oleju lub w powietrzu. W procesie tym uzyskuje się strukturę martenzytu z austenitem szczątkowym (w przypadku większych zawartości węgla) oraz innymi składnikami, które nie ulegają przemianom w czasie chłodzenia.

5. Na czym polega hartowanie stopniowe stali

Polega na nagrzaniu stali do temperatury hartowania, wygrzaniu w tej temperaturze i oziębieniu hartowanego elementu do temperatury wyższej o 30-50oC od temperatury początku przemiany Ms (w kąpieli solnej lub gorącym oleju), wytrzymaniu w tej temperaturze w czasie niezbędnym do wyrównania temp. w całym przekroju, lecz nie dłuższym, niż wynosi trwałość przechłodzonego austenitu, a następnie studzeniu, najczęściej w powietrzu, do temp. otoczenia.

6. Na czym polega hartowanie izotermiczne stali

Hartowanie izotermiczne charakteryzuje się oziębianiem w kąpieli chłodzącej o temperaturze wyższej od temp. początku przemiany Ms (zwykle 250-400oC), wytrzymaniem izotermicznym w czasie zapewniającym zakończenie przemiany bainitycznej, a następnie chłodzeniem do temperatury pokojowej z dowolną szybkością. Hartowanie to zapewnia uzyskanie struktury bainitu (ewentualnie z austenitem szczątkowym), a jest stosowane w celu znacznego zmniejszenia odkształceń oraz uzyskania większej ciągliwości i udarności niż przy utwardzaniu cieplnym na tę samą twardość.

7. Rodzaje odpuszczania stali, otrzymane właściwości i przeznaczenie

odpuszczanie niskie- w zakresie temperatury do 250oC w czasie 1-3h przy chłodzeniu z dowolną szybkością; stosowane do części maszyn, od których nie wymaga się dużej twardości przy możliwie małych naprężeniach własnych.

odpuszczanie średnie- w zakresie temperatur 250-500oC; po odpuszczaniu w temperaturze powyżej 400-500o C uzyskuje się wysoką granicę sprężystości przy dostatecznej plastyczności (sprężyny, resory)

odpuszczanie wysokie- pomiędzy temperaturą 500oC i Ac1 w czasie 2-3h przy chłodzeniu powolnym lub przyspieszonym; stosowane do stali konstrukcyjnych w celu uzyskania optymalnego kompleksu właściwości mechanicznych, tj. dużych wartości Re i Rm przy dobrej plastyczności (duża zawartość A, Z, oraz K)

8. Wykresy CTP

Ilościowe dane dotyczące zależności struktury i właściwości stali od temperatury i własności stali od temperatury i czasu przemiany austenitu przechłodzonego zawierają wykresy CTP (czas - temp .- przemiana). Postać wykresów CTP w dużym stopniu zależy od składu chemicznego stali.

W zależności od sposobu chłodzenia dla różnych gatunków stali są opracowane wykresy:

CTPi - przy chłodzeniu izotermicznym CTPc - anizotermiczne przy chłodzeniu ciągłym

a) CTPi Na wykresach izotermicznych są podawane linie początku i końca przemiany austenitu w perlit, banit

I martenzyt w zależności od czasu τ (oś odciętych) przy stałej temperaturze t (oś rzędnych). Czas rozpoczęcia i zakończenia każdej przemiany odczytuje się z wykresu przez zrzutowanie na oś punktów przecięcia krzywych początku i końca przemiany przez prostą odpowiadającą danej temperaturze. Od góry wykres jest ograniczony linią dołu linią Ms (początek przemiany martenzytycznej); od dołu linią Mf (koniec przemiany martenzytycznej ).

Wykresy te są wykorzystywane do określania temperatury i czasu wygrzewania podczas wyżarzania izotermicznego oraz wychładzania w kąpieli solnej przy hartowaniu izotermicznym lub stopniowym.

b) CTPc

Charakteryzują przemiany austenitu przechłodzonego przy chłodzeniu z różnymi szybkościami. Temperatury początku i końca poszczególnych przemian i odpowiadające im czasy odczytuje się przez rzutowanie odpowiednio na osie temperatury (oś rzędnych) lub czasu (oś odciętych) punktów przecięcia krzywych szybkości chłodzenia z krzywymi początku i końca przemiany. Wykresy CTPc różnych stali umożliwiają również określenie dla nich szybkości krytycznej υk , czyli najmniejszej szybkości chłodzenia z temperatury austenityzowania zapewniającej uzyskanie struktury wyłącznie martenzytycznej. Na wykresie CTPc szybkość krytyczna jest linią chłodzenia przebiegającą stycznie do krzywej początku przemiany austenitu w punkcie najmniejszej trwałości austenitu przechłodzonego.

9. Wykres równowagi Fe-C

10. Podstawy dyfuzji: I i II prawo Ficka

I prawo Ficka

Strumień dyfundujących atomów jest wprost proporcjonalny do ujemnego gradientu ich stężenia

Dyfuzją nazywamy jakiekolwiek względne zmiany położeń atomów w sieci, zachodzące w stacjonarnym ośrodku pod wpływem wzbudzenia termicznego. Procesy dyfuzyjne są podstawą wielu metalurgicznych procesów, takich jak: dyfuzyjne przemiany fazowe, powstawanie roztworów stałych (homogenizacja), rekrystalizacja, obróbka cieplno-chemiczna i.in.

Prawa dyfuzji zostały sformułowane przez Ficka. Pierwsze prawo Ficka określające zależność strumienia dyfundujących atomów J w funkcji gradientu koncentracji dc/dx ma postać

J=-Ddc/dx- (ii.l)

gdzie D — współczynnik dyfuzji, cm2/s lub m2/s

Możliwość wykorzystania I prawa Ficka do określenia współczynników dyfuzji jest ograniczona ze względu na trudności określenia J przy stałym gradiencie koncentracji. Łatwiejsze do wykorzystania jest drugie prawo Ficka,podające zależność szybkości zmiany koncentracji dc/dτ w funkcji gradientu koncentracji dc/dτ= D d2c/dx2

11.Współczynnik dyfuzji i energia aktywacji dyfuzji

Równanie Archeniusa:

D= Do * e -Q/RT

Do- czynnik cz.ęstotliwości lub stała przedeksponencjalna

Q- energia potrzebna do aktywacji dyfuzji R- stała gazowa 1,987 T- temperatura [K] D- współczynnik dyfuzji [cm2/s]

Energia aktywacji dyfuzji jest wprost proporcjonalna do temperatury topnienia Q= 0,34 Ttop

Wyznaczanie współczynnika dyfuzji na podstawie II prawa Ficka: dc/dt= d/dx (D dc/dx) lub dc/dt= D * d2c/dx2 dla D= const

12. Mechanizmy dyfuzji

Jakie są prawa i mechanizmy dyfuzji ?

Prawa dyfuzji zostały sformułowane przez Ficka. Pierwsze mówi, że strumień dyfundujących atomów jest proporcjonalny do gradientu koncentracji dc/dx, a stała proporcjonalności D jest współczynnikiem dyfuzji. Drugie mówi, że szybkość dyfuzji jest proporcjonalna do d c/dx . Opierając się na prawach dyfuzji możemy wyznaczać współczynniki dyfuzji, które zależą od temperatury, typu sieci (gęstości ułożenia atomów), mechanizmu dyfuzji i inn. Mamy dwa podstawowe mechanizmy dyfuzji: międzywęzłowy i wakancyjny. Mechanizmem międzywęzłowym dyfundują atomy o znacznie mniejszych średnicach od atomów osnowy, które tworzą roztwory międzywęzłowe (w żelazie są to np. H, B, C, N, O). Dyfuzja tym mechanizmem zachodzi stosunkowo szybko. Mechanizm wakancyjny wiąże się z obecnością w sieci defektów zwanych wakancjami. W tym przypadku dyfuzja polega na wymianie atomów z wakancjami. Mechanizmem tym dyfundują atomy, które tworzą roztwory substytucyjne. Ponieważ warunkiem dyfuzji jest w tym przypadku utworzenie wakancji i dostarczenie atomom odpowiedniej energii do wymiany z nimi, proces ten wymaga większej energii i w związku z tym zachodzi wolniej.

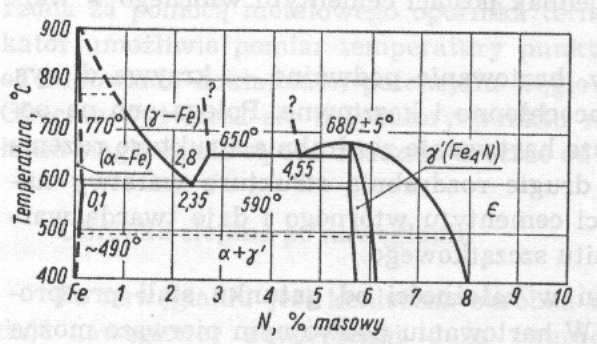

13.Wykres równowagi Fe-N

14. Na czym polega azotowanie stali

Azotowanie polega na nasycaniu warstwy wierzchniej azotem, w wyniku czego uzyskuje się dużą twardość (900-1200 HV) i odporność na zmęczenie. Ponieważ azotowanie przeprowadza się w niezbyt wysokiej temperaturze (ok. 550oC), stal uprzednio poddaje się ulepszaniu (hartowanie i odpuszczanie- 550oC). Stosuje się atmosferę dysocjowanego amoniaku, w której występują aktywne atomy azotu. Azotowanie jest obróbką kosztowną, bo długotrwałą (ok. 40h) i dlatego jest stosowane w przypadku szczególnie odpowiedzialnych elementów.

15. Jakie parametry technologiczne azotowania stosujemy (temperatura, czas, środowisko czynne)

Azotowanie polega na dyfuzyjnym nasycaniu stali azotem. Przebiega ono zwykle w zakresie temperatury 500- 600oC w atmosferze zawierającej wolne atomy azotu. Azotowanie może być krótko- (0,5-4h; ferrytyczne, austenityczne), średnio- (4-20h; gazowe, fluidalne, jarzeniowe) i długookresowe (20-100h; gazowe, jarzeniowe) Może się ono odbywać także w złożu fluidalnym. W praktyce przeważa azotowanie ferrytyczne, wykonywane w temperaturze niższej od Ac1 obrabianej stali.

Azotowanie gazowe odbywa się najczęściej w atmosferze częściowo dysocjowanego amoniaku.

Azotowanie jonizacyjne odbywa się w atmosferze zjonizowanego azotu

16. Obróbka cieplna warstw azotowanych

Ponieważ azotowanie przeprowadza się w niezbyt wysokiej temp (ok550C) stal uprzednio poddaje się ulepszaniu (hartowanie i odpuszczanie 550C).Np. stale 38HMJ

17. Jaką strukturę elementów i grubość warstwy azotowanej otrzymujemy po azotowaniu

Warstwy wytwarzane w procesie konwencjonalnego azotowania gazowego są zwykle zbudowane z dwóch stref:

- strefy przypowierzchniowej, nie ulegającej trawieniu, składającej się z bogatych w azot węgloazotków i azotków; w strefie węgloazotków mogą występować pory

- strefy azotowania wewnętrznego, która w stalach węglowych jest roztworem stałym azotu w żelazie z wydzieleniami lub bez wydzieleń azotków żelaza

Wytwarzane metodą konwencjonalną strefa węgloazotków typu ε jest bardzo krucha. Gdy występują silne naciski jednostkowe w obszarze styku elementów, konieczne jest jej zeszlifowanie. Wiąże się to jednak ze zmniejszeniem grubości warstwy utwardzonej. Uzyskanie bezpośrednio w procesie obróbki cieplno- chemicznej twardej warstwy jednostrefowej, wolnej od wydzieleń azotków przy powierzchni, jest możliwe jedynie metodami azotowania regulowanego (strefa azotków nie przekracza 10-15 μm) Jako kryterium efektywnie użytecznej grubości warstwy azotowanej przyjmuje się grubość strefy utwardzonej o twardości większej niż np. 600 HV1 dla stali wysokostopowych wysokostopowych specjalnych do azotowania bądź 50 HRC (550 HV) dla stali średniostopowych

18. Jakie własności mają stale po azotowaniu

- duża twardość powierzchniowa (do 1200HV)

- zachowanie twardości i wytrzymałości w podwyższonej temperaturze (do 6000C)

- zwiększoną odporność na ścieranie, zacieranie i zużycie adhezyjne

- dużą wytrzymałość zmęczeniową elementów azotowanych

- względnie niską temperaturę procesu, umożliwiającą wytworzenie twardej warstwy na uprzednio ulepszonym cieplnie rdzeniu

- niewielkie odkształcenie elementów w procesie azotowania

- odporność na korozję

19. Wykres równowagi Fe-B

20. Na czym polega borowanie stali

Borowanie jest to obróbka cieplno-chemiczna polegająca na nasycaniu warstwy powierzchniowej stali borem. W wyniku borowania powstają związki boru z żelazem zwane borkami: FeB i Fe2B o charakterystycznej kolumnowej budowie i wysokiej twardości ok. 2000 HV, z tym, że borek bogatszy w bor FeB jest twardszy, ale i bardziej kruchy. Warstwy borowane cechują się bardzo dużą odpornością na ścieranie i są zwykle stosowane w tych przypadkach gdy smarowanie jest skąpe lub gdy nie może być stosowane w ogóle. Borowanie jest wykorzystywane także do utwardzania narzędzi, głównie do przeróbki plastycznej jak ciągadła, korki, matryce, walce itp. Borowanie można przeprowadzać w ośrodkach stałych (proszkach), ciekłych lub gazowych (także metodą jonową).

21. Jakie parametry technologiczne borowania stosujemy (temperatura, czas, środowisko czynne)

Proces przeprowadzany w temperaturze 900-1000o C przez kilka do kilkunastu godzin. Przeprowadza się go najczęściej w proszkach lub pastach.

22. Obróbka cieplna warstw borowanych

Obróbka cieplna po borowaniu. Naborowywane elementy można poddawać obróbce cieplnej: hartowaniu z odpuszczaniem lub hartowaniu izotermicznemu, przez co ulegają poprawie własności rdzenia. Podczas nagrzewania do hartowania należy chronić warstwę naborowaną przed utlenieniem. Korzystne jest nagrzewanie kąpielowe w stopionym boraksie; kąpiele chlorkowe niszczą warstwę.

23. Jaką strukturę i grubość warstwy borowanej otrzymujemy po borowaniu

Warstwy są zbudowane z borków żelaza FeB i Fe2B lub wyłącznie z borku Fe2B. Mają one strukturę iglastą ukierunkowaną prostopadle do powierzchni. Warstwy te są stosunkowo kruche, szczególnie ich strefa przypowierzchniowa FeB. Twardość powierzchniowa warstw borowanych wynosi około 2000 HV. Warstwy borowane na stalach stopowych mają grubość 0,08- 015μm, a na stalach węglowych do 0,3mm. Warstwy te charakteryzują się dużą odpornością korozyjną w wodnych roztworach niektórych kwasów oraz dużą odpornością na utlenianie w wysokiej temperaturze..

24. Jakie własności mają stale po borowaniu

-warstwa powierzchniowa jest b. odporna na tarcie, lecz krucha

- wysoka twardość nawet do 2000HV

- duża odporność korozyjna w wodnych roztworach kwasów, zasad i soli

- duża odporność na utlenianie w wysokiej temp., żarowytrzymałość

25. Urządzenia grzewcze do obróbki cieplnej (kiepsko opracowane)

- piece komorowe

- piece wgłębna do obróbki cieplnej

- piece próżniowe

26. Piece komorowe do obróbki cieplnej

- piec komorowy (do produkcji jednostkowej, obudowa z materiałów ceramicznych-wymurówka)

- piec komorowy z dobudowaną wanną i przedsionkiem hartowniczym - wsad znajduje się na stole, wprowadzany jest do przedsionka i dalej do pieca. Przemieszczanie się wsadu jest zautomatyzowane i zmechanizowane, jeden cykl może zawierać kilka wsadów. Przedsionek reguluje atmosferę gazową pieca i można w nim przeprowadzić wygrzewanie po wyj. z pieca

- piec komorowy umożliwiający wyładowanie wsadu przez drzwi dodatkowe do hartowania na prasie

- piec dwukomorowy umożliwiający hartowanie na prasie jak i zanurzeniowe w wannie

27. Piece wgłębne do obróbki cieplnej

Odmiany konstrukcyjne pieców wgłębnych w temperaturze znamionowej 950oC

- piec muflowy muflą wyjmowaną lub stałą

- piec muflowy z muflą stałą i uszczelnianiem piaskowym

- piec bezmuflowy z grzejnikami umieszczonymi pod ceramiką

- piec bezmuflowy z grzejnikami odpornymi na działanie atmosfery

28. Piece próżniowe do obróbki cieplnej

Piec próżniowy jednokomorowy- zastosowanie:

Przeznaczony do obróbki cieplnej metali w próżni do 1,3 * 10-2Pa/ 1 * T w w zakresie temperatur do 1320oC z chłodzeniem wsadu gazem obojętnym

W szczególności piec przeznaczony do:

- hartowania

- wyżarzania

- spiekania proszków

- odgazowywania metali

- twardego lutowania

Piec próżniowy z wysokociśnieniowym chłodzeniem gazowym- zastosowanie:

A)- ulepszanie cieplne

B)- wyżarzanie i homogenizowanie

- lutowanie

- spiekanie

- odgazowanie

A) stale szybkotnące- stale do pracy na zimno i na gorąco, martenzytyczne stale nierdzewne

B) stale nierdzewne,, stopy magnetyczne miękkie, super-stopy

Gaz chłodzący do 10 atm.

Piec próżniowy dwukomorowy z komorą chłodzenia- zastosowanie:

- elektryczny piec próżniowy przeznaczony jest do obróbki cieplnej metali w próżni do 1,3 * 10-2Pa/ 1 * 10-2 Tr w zakresie temperatur do 1320oC z chłodzeniem wsadu gazem obojętnym lub w oleju

Przeznaczenie pieca:

- hartowania stali narzędziowych

- wyżarzania

- twardego lutowania

- spiekania proszków

- odgazowania metali

Ciśnienie gazu chłodzącego 10, 15, 20 bar

29. Laserowa obróbka cieplna

Obróbka cieplna opiera się w tym przypadku na szybkim nagrzewaniu powierzchni metalu na skutek absorpcji promieniowania laserowego, a następnie szybkim ostudzeniu nagrzanej warstwy przez sąsiednią zimną osnowę. Głębokość nagrzewania i struktura metalu będzie zależeć od temperatury nagrzania i energii zaadsorbowanej w strefie nagrzanej, a także szybkości nagrzewania. I tak w strefie, w której została przekroczona temperatura topnienia struktura będzie biała (trudno trawiąca się), o dużej jednorodności chemicznej, drobnym ziarnie, zahartowana na martenzyt, z możliwością występowania austenitu szczątkowego i ferrytu. W drugiej strefie nagrzanej powyżej AC3, ale poniżej TIop, nie następuje całkowite rozpuszczenie wydzieleń, w wyniku czego struktura składa się z dyspersyjnego marlenzytu i wydzieleń. W trzeciej nagrzanej między AC3 i Ac1, przemianie na martenzyt lub bainit ulega tylko perlit i wreszcie czwartej nagrzanej poniżej Ac1 nie zachodzą żadne zmiany struktury (tylko wsiali uprzednio zahartowanej zaznacza się strefa odpuszczona - ciemna). Największą twardość (dochodzącą do 1500 HV) ma strefa biała, a następnie (ok. 1000 nHV) strefa nieprzetopiona, ale nagrzana powyżej AC3. Strefy nagrzewane laserowo cechują się także większą odpornością na odpuszczanie. Obróbka laserowa zwiększa odporność na ścieranie około dwukrotnie w stosunku do standardowej obróbki cieplnej, z tym, że stale konstrukcyjne korzystniej jest nagrzewać bez przetopu.

30. Agregaty do laserowej obróbki cieplnej

- Nd: YAG - ośrodek czynny, monokryształ granatu itrowo-aluminiowego, z domieszkiem neodynu

- CO2 - gazowy, technologiczny - używany do cięcia, spawania, zgrzewania, obr powierzchni

- Ekszymerowy - z gazów halogenowych

Wyszukiwarka

Podobne podstrony:

spawy wodny, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

OCS-sprawozdanie2, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna,

MIG, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka cieplna, OCS

SPRAWOZDANIE z OCS. cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictw

Sprawozdanie na OCS - duraluminium, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka ciepln

Zagadnienia OCS, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka cieplna,

Spawalnictwo gotowo, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka ciep

ocs -cw1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

Spawanie elektrodą otuloną II, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, O

Sprawozdanie z OCS, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

Zestawy egzaminacyjne, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka ci

ocs cw1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

OTULONA, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, Obrobka cieplna, OCS

Sprawozdanie z OCS, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

ocs cw[1].2-obrĂlbka cieplna stopĂlw nieizelaznych, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo

Sprawozdanie na OCS - nawęglanie itp, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka ciep

więcej podobnych podstron