Szlegier Magdalena

Pelikańska Magdalena

Tomaszycka Magdalena

Rok 2 Grupa IX

Sprawozdanie

Ćwiczenie nr 4

Temat: Dehydratacja w przemyśle spożywczym.

Celem ćwiczenia jest przeprowadzenie procesu suszenia produktów spożywczych następującymi metodami

azeotropową

osmotyczną

Także ocena metod suszenia w aspekcie technologicznym, z uwzględnieniem jakości produktu po suszeniu.

1a.Suszenie metodą osmotyczną (marchew)

Zawartość wody w marchwi przed suszeniem oznaczona metodą suszenia w temp. 105 0C do stałej masy.

PRÓBKA I

a = masa naczyńka = 15,745 g

b = masa naczyńka z marchwią przed suszeniem = 20,875 g

c = masa naczyńka z marchwią po suszeniu = 16,175 g

Procentowa zawartość wody w marchwi przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 15,365 g

b = masa naczyńka z marchwią przed suszeniem = 20,745 g

c = masa naczyńka z marchwią po suszeniu = 15,835 g

Procentowa zawartość wody w marchwi przed suszeniem

![]()

![]()

Ilość usuniętej wody:

![]()

x = 20,745 - 15,835 = 4,91 g

ŚREDNIA Z PRÓBEK I & II: 91,44%

Zawartość wody w marchwi po 1h suszenia osmotycznego oznaczona metodą suszenia w temp.1050C do stałej masy.

PRÓBKA I

a = masa naczyńka = 15,190 g

b = masa naczyńka z marchwią przed suszeniem = 20,240 g

c = masa naczyńka z marchwią po suszeniu = 16,435 g

Procentowa zawartość wody w marchwi przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 14,670 g

b = masa naczyńka z marchwią przed suszeniem = 19,265 g

c = masa naczyńka z marchwią po suszeniu = 15,900 g

Procentowa zawartość wody w marchwi przed suszeniem

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

ŚREDNIA Z PRÓBEK I & II: 74,29%

Zawartość wody w marchwi po 2h suszenia osmotycznego oznaczona metodą suszenia w temp.1050C do stałej masy.

PRÓBKA I

a = masa naczyńka = 15,015 g

b = masa naczyńka z marchwią przed suszeniem = 20,815 g

c = masa naczyńka z marchwią po suszeniu = 16,865g

Procentowa zawartość wody w marchwi przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 15,915 g

b = masa naczyńka z marchwią przed suszeniem = 20,215 g

c = masa naczyńka z marchwią po suszeniu = 17,310 g

Procentowa zawartość wody w marchwi przed suszeniem

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

ŚREDNIA Z PRÓBEK I & II: 67,83%

Ocena organoleptyczna

Cecha produktu |

Marchew po 1h suszenia |

Marchew po 2h suszenia |

Barwa |

Pomarańczowa |

jasno pomarańczowa

|

Smak |

słodkiej marchwi |

suchej marchwi

|

Zapach |

soku marchwiowego |

słabo wyczuwalny marchewkowy

|

1b.Suszenie metodą osmotyczną (pietruszka)

Zawartość wody w pietruszce przed suszeniem oznaczona metodą suszenia w temp. 105 0C do stałej masy.

PRÓBKA I

a = masa naczyńka = 14,925g

b = masa naczyńka z pietruszką przed suszeniem = 19,915 g

c = masa naczyńka z pietruszką po suszeniu = 15,510 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 16,105 g

b = masa naczyńka z pietruszką przed suszeniem = 21,320 g

c = masa naczyńka z pietruszką po suszeniu = 16,705 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

ŚREDNIA Z PRÓBEK I & II: 88,39%

Zawartość wody w pietruszce po 1h suszenia osmotycznego oznaczona metodą suszenia w temp.1050C do stałej masy.

PRÓBKA I

a = masa naczyńka = 15,655 g

b = masa naczyńka z pietruszką przed suszeniem = 20,875 g

c = masa naczyńka z pietruszką po suszeniu = 17,005 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 15,370 g

b = masa naczyńka z pietruszką przed suszeniem = 20,320 g

c = masa naczyńka z pietruszką po suszeniu = 16,660 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

ŚREDNIA Z PRÓBEK I & II: 74,04%

Zawartość wody w pietruszce po 2h suszenia osmotycznego oznaczona metodą suszenia w temp.1050C do stałej masy.

PRÓBKA I

a = masa naczyńka = 19,165 g

b = masa naczyńka z pietruszką przed suszeniem = 24,490 g

c = masa naczyńka z pietruszką po suszeniu = 20,740 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

PRÓBKA II

a = masa naczyńka = 19,725 g

b = masa naczyńka z pietruszką przed suszeniem = 24,825 g

c = masa naczyńka z pietruszką po suszeniu = 21,245 g

Procentowa zawartość wody w pietruszce przed suszeniem:

![]()

![]()

Ilość usuniętej wody:

![]()

![]()

g

ŚREDNIA Z PRÓBEK I & II: 70,31%

Ocena organoleptyczna

Cecha produktu |

Pietruszka po 1h suszenia |

Pietruszka po 2h suszenia |

Barwa |

|

|

Smak |

|

|

Zapach |

|

|

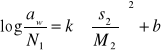

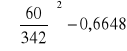

Współczynnik aktywności wodnej roztworu, w którym prowadzono suszenie osmotyczne:

z=

N1 - ilość moli wody w 100g roztworu (= 2,2)

aw - współczynnik aktywności wodnej

S2 - ilość substancji rozpuszczonej -sacharozy (=60)

M2 - masa jednego mola sacharozy (=342)

k = 0,00007485

b = -0,6648

z =0,00007485

, aw = 10-0,6648x2,2 , aw = 0,476

Wartość ciśnienia osmotycznego (P):

P =

P = 101,90053 Mpa

R-stała gazowa (8,314)

T- temperatura absolutna (273,25)

V- objętość molowa wody w temperaturze 250C (0,00001805)

2a.Suszenie metodą azeotropową (marchew)

Zawartość wody w marchwi przed suszeniem oznaczona metodą suszenia w temp. 105 0C do stałej masy.

PRÓBKA I

a = masa naczyńka = 15,745 g

b = masa naczyńka z marchwią przed suszeniem = 20,875 g

c = masa naczyńka z marchwią po suszeniu = 16,175 g

Procentowa zawartość wody w marchwi przed suszeniem:

![]()

![]()

PRÓBKA II

a = masa naczyńka = 15,365 g

b = masa naczyńka z marchwią przed suszeniem = 20,745 g

c = masa naczyńka z marchwią po suszeniu = 15,835 g

Procentowa zawartość wody w marchwi przed suszeniem

![]()

ŚREDNIA Z PRÓBEK I & II: 91,44%

W metodzie tej prowadzono suszenie ( przez 30 min. ) dwóch prób:

1) rozdrobniona marchew bez dodatku octanu etylu

rozdrobniona marchew z dodatkiem octanu etylu

Produkt |

Zawartość wody w 10g marchwi pobranej do suszenia [g] |

Zawartość wody w produkcie [%] |

Ubytek wody z 10g marchwi [g] |

Ubytek wody [%] |

Szybkość suszenia [g/h] |

świeża marchew |

9,144 |

91,44 |

--- |

--- |

--- |

marchew z octanem etylu |

7,4 |

73,9 |

1,52 |

17,13 |

3,04 |

marchew bez octanu etylu |

8,79 |

87,81 |

0,13 |

1,53 |

0,26 |

1) Marchew z octanem etylu

masa marchwi pobranej do suszenia metodą azeotropową = 10,00 g

masa marchwi po suszeniu metodą azeotropową (5,025g + 3,860g) = 8,885g

Ilość wody w 10,000g świeżej marchwi (gdzie 91,44% to woda)

100 g marchwi 91,44 g wody

10 g marchwi x

x = 9,144 g wody

Ilość wody oznaczona metodą suszenia w temp. 105 0C

PRÓBKA I

a = masa naczyńka = 18,775 g

b = masa naczyńka z marchwią przed suszeniem = 23,800 g

c = masa naczyńka z marchwią po suszeniu = 19,295 g

![]()

X = 89,65%

PRÓBKA II

a = masa naczyńka = 16,785 g

b = masa naczyńka z marchwią przed suszeniem = 20,645 g

c = masa naczyńka z marchwią po suszeniu = 17,175 g

![]()

X = 89,9%

ŚREDNIA Z PRÓBEK I & II: 89,78%

Ilość wody usuniętej podczas suszenia metodą azeotropową (ubytek wody):

10,000g - 8,885g = 1,115g wody

Procentowy ubytek wody:

a - zawartość wody w próbie przed suszeniem = 91,44 %

b - zawartość wody w próbie po suszeniu = 89,78 %

W =

W = ![]()

poprawić!!!!

W=1.82%

• Szybkość suszenia:

S = ( g/h )

u - ubytek wody w czasie suszenia u = 1,52 g

t - czas suszenia t = 0,5 h

S = ![]()

(g/h)

Próbka bez octanu etylu

PRÓBKA I

a = masa naczyńka = 18,885 g

b = masa naczyńka z marchwią przed suszeniem = 22,810 g

c = masa naczyńka z marchwią po suszeniu = 19,275 g

PRÓBKA II

a = masa naczyńka = 15,835 g

b = masa naczyńka z marchwią przed suszeniem = 20,645 g

c = masa naczyńka z marchwią po suszeniu = 16,310 g

3,925 + 4,810 = 8,735g MASA MARCHWI PO SUSZENIU METODĄ AZEOTROPOWĄ

Ubytek wody podczas suszenia metodą azeotropową z dodatkiem octanu etylu

8,92 g - 7,4 g = 1,52 g

Procentowy ubytek wody: W =

a - zawartość wody w próbie przed suszeniem 89,18 %

b - zawartość wody w próbie po suszeniu 73,9 %

W = ![]()

• Szybkość suszenia: S = ( g/h ) u - ubytek wody w czasie suszenia u = 1,52 g

t - czas suszenia t = 0,5 h S = ![]()

(g/h)

2) Marchew bez octanu etylu

Masa marchwi pobranej do suszenia metodą azeotropową = 10,01 g

Zawartość wody w świeżej marchwi: 89,18 %

100 g 89,18 g

10,01 g x = 8,92 g

Zawartość wody oznaczona metodą suszenia w temp. 105 0C

masa naczynka = 15,27 g

masa marchwi = 7,14 g

masa naczynka z marchwią

przed suszeniem = 22,41 g

masa naczynka z marchwią

po suszeniu = 16,14 g

ilość usuniętej wody 22,41 g - 16,14 g = 6,27 g

7,14 g 6,27 g

10,01 g x x = 8,79 g

10,01 g 100 %

8,79 g x x = 87,81 %

Ubytek wody:

8,92 g - 8,79 g = 0,13 g

Procentowy ubytek wody: W = a = 89,18 %

b = 87,81 %

W = ![]()

%

Szybkość suszenia: S = (g/h) u = 0,13 g S =

(g/h)

t = 0,5 h

3)Ocena organoleptyczna próbek marchwi po procesie suszenia azeotropowego

Cechy produktu |

Z octanem etylu |

Bez octanu etylu |

barwa |

pomarańczowa |

pomarańczowa |

zapach |

Lekki zapach octanu |

świeżej marchwi |

wygląd zew. |

Nie uległ wyrażnej zmianie |

Wyschnięta, lekko pomarszczona |

smak |

Wyczuwalny smak octanu , |

mniej wyraźny niż świeżej marchwi |

5.Wnioski

Porównując metodę suszenia promiennikowego i konwekcyjnego w suszarce (SU-P o temp 60oC) , obserwujemy większą intensywność odparowania surowca w przypadku metody konwekcyjnej. Wartość procentowego ubytku wody (W) i szybkość suszenia (s) są wyższe dla tej metody . Oznaczenia zawartości wody w produktach suszonych tymi metodami prowadzono na przykładzie rzepaku, który rozsypano równomiernie cienką warstwą na szklanych tackach celem zapewnienia jak najlepszych warunków suszenia. Cechy rzepaku nie uległy większym zmianom , jedynie zauważalne było lekkie skurczenie ziarenek rzepaku

Zasada suszenia azeotropowego polega na włączeniu wody obecnej w produktach spożywczych w mieszaninę azeotropową z rozpuszczalnikami organicznymi ( np. ksylen, benzen, octan etylu). W dehydratacji żywności od rozpuszczalników wymaga się również, aby ich temp. wrzenia była niższa od temp. wrzenia wody. Przedstawiane wymagania spełnia octan etylu, który dodany do produktów spożywczych np. warzyw i owoców, tworzy mieszaninę azeotropową z obecną w nich wodą. Otrzymanie mieszaniny azeotropowej umożliwia łączne odparowanie wody i rozpuszczalnika. Temperatura wrzenia mieszaniny (octan etylu + woda) przy normalnym ciśnieniu wynosi 800C a przy ciśnieniu obniżonym do 12 Kpa, wrzenie uzyskuje się w temp. 200C. Ma to znaczenie gdy maksymalna temperatura suszenia nie może być wyższa od temp. denaturacji białek. Produkt po procesie suszenia nie powinien zawierać substancji azeotropowej, która ma duży wpływ na pogorszenie się jakości (smak, zapach, wygląd) suszonego produktu

Na podstawie obserwacji procesu suszenia metodą azeotropową mogę stwierdzić, że skuteczniejszą metodą w wykonywanym przeze mnie procesie suszenia jest suszenie bez dodatku octanu etylu. Otrzymujemy wtedy wyższą wartość procentowego ubytku wody i szybkości suszenia. Również końcowa wilgotność produktu jest niższa w przypadku suszenia bez octanu etylu. Wysuszona marchew metodą bez octanu etylu miała bardziej jaśniejszą barwę nią w metodzie z octanem etylu , jej powierzchnia była pomarszczona . W metodzie w której został wykorzystany octan etylu ,w marchwi po wysuszenie wyczuwalny był lekki zapach octowy. Mogło to być spowodowane niedostatecznym odparowaniem octanu. Podsumowując ocenę organoleptyczną marchwi po wysuszeniu stwierdzamy iż bardziej korzystne cechy organoleptyczne wykazywała marchew suszona metodą z dodatkiem octanu etylu (lepsza barwa , smak oraz wygląd zewnętrzny).

Metoda suszenia osmotycznego polega na wykorzystaniu procesu osmozy zachodzącego w mieszaninie roztworów o różnych stężeniach. Woda jako rozpuszczalnik przenika z roztworu o niższym stężeniu do roztworu o wyższym stężeniu. W przeprowadzonym procesie woda zawarta w marchwi przenikała do roztworu 60% sacharozy jako czynnika o wyższym stężeniu.

Suszenie tą metodą jest jednak mało wydajne ponieważ występuje niewielki procentowy ubytek wody. Po zastosowaniu tej metody suszona marchew miała o wiele słodszy smak niż przed procesem. Nastąpiła także lekka zmiana barwy. Porównując marchew suszoną przez 2h z marchwią suszoną przez 4h widoczne są różnice organoleptyczne ,bardziej wysuszona była marchew suszona przez 4h.

I . Zagęszczanie cieczy w przemyśle spożywczym

Celem ćwiczenia : jest zagęszczanie soków owocowych lub warzywnych następującymi metodami : odparowania , osmotyczną .

1.ZAGĘSZCZANIE W WYPARCE ROTACYJNEJ.

Do próby pobraliśmy 200 cm3 soku wiśniowego. Refraktometrycznie oznaczyliśmy zawartość suchej substancji , która wynosiła 5 %. Zagęszczanie przeprowadzaliśmy przez 30 min. , w czasie którego kolba z sokiem umieszczona była w łaźni wodnej w temp.50 0C. W wyniku zagęszczania uzyskaliśmy 119 cm3 koncentratu o zawartości suchej substancji 7,3 %.

2.ZAGĘSZCZANIE W OSMOFORZE.

Proces przeprowadzaliśmy w dwóch etapach. Do zagęszczania użyliśmy 200cm3 soku o stężeniu 5 % tę objętość soku wprowadziliśmy do cylindrycznej membrany umieszczonej w osmoforze. Od dołu osmofora wprowadziliśmy roztwór gliceryny. Po 60 min częściowo zagęszczony sok wypuściliśmy z membrany , oznaczyliśmy jego objętość oraz stężenie. Jednocześnie opróżniliśmy osmofor z roztworu gliceryny i zbadaliśmy jej objętość oraz stężenie. Następnie wprowadziliśmy częściowo zagęszczony sok ponownie do membrany i zagęszczaliśmy go wobec gliceryny o wyższym stężeniu , następnie po 60 min wypuściliśmy badany sok i oznaczyliśmy jego objętość oraz stężenie.

TABELA POMIARÓW

ETAP

|

Stężenie soku |

Objętość soku |

Stężenie gliceryny |

|||

|

początkowe |

końcowe

|

początkowe |

końcowe |

początkowe |

końcowe |

1 |

5 % |

9,2 % |

200 ml |

167 ml |

33 % |

32 %

|

2 |

9,2 % |

16,2 % |

167 ml |

132 ml |

46,5 % |

43,5 % |

a) Obliczanie całkowitej powierzchni membrany.

F = Π * d * h

F - powierzchnia membrany (m2)

d - średnica cylindra membrany (m.) d = 0,032m.

h - wysokość membrany (m.) h = 0,26m

F = 3,14 * 0,032m. * 0,26m. = 0,0261m2

b)Obliczanie wydajności osmofora.

W=![]()

W- wydajność (cm3/m2/h)

V - objętość usuniętej wody (cm3)

F - powierzchnia (m2)

t - czas zagęszczania (h)

V = Vp- Vk

Vp- objętość początkowa roztworu

Vk- objętość końcowa roztworu

V = 200cm3-132cm3 = 68cm3 t = 2h F = 0,0261m2

W =![]()

c). Obliczanie stopnia zagęszczenia:

C=![]()

S1- zawartość suchej substancji w soku przed zagęszczeniu

S2- zawartość suchej substancji w soku po zagęszczeniem

• dla pierwszego etapu zagęszczania w osmoforze

C =![]()

C = 0,54

• dla drugiego etapu zagęszczania w osmoforze

C = ![]()

C = 0,57

• dla zagęszczania w wyparce rotacyjnej

C = ![]()

C = 0,68

3.OCENA ORGANOLEPTYCZNA SOKU PRZED ZAGĘSZCZANIEM I PO ZAGĘSZCZENIU W WYPARCE ORAZ W OSMOFORZE

W celu porównania cech organoleptycznych soku z wyparki i osmofora trzeba ustalić jednakową zawartość suchej substancji w koncentratach soku . W tym celu obliczyliśmy ile wody należy dodać do soku o większym stężeniu z wzoru:

b=![]()

(cm3)

b - ilość wody (cm3)

a - zawartość suchej substancji w soku , który należy rozcieńczyć

c - zawartość suchej substancji o niższej zawartości s. s.

b=![]()

wody należy dodać do roztworu o stężeniu s.s.16,2 %

Ocena organoleptyczna 5 % soku poddanego procesom zagęszczania:

- barwa -jasno- różowa

- smak - lekko słodki

- zapach- wiśniowy

Ocena organoleptyczna 16,2 % soku zagęszczonego w procesie osmozy

- barwa -intensywnie różowa

- smak - bardzo słodki

- zapach- prawidłowy , intensywny

Ocena organoleptyczna 7,3 % soku zagęszczonego w procesie odparowania:

- barwa - intensywnie różowa

- smak - zanikający

- zapach- stłumiony

4.WNIOSKI.

W wyniku przeprowadzonego doświadczenia możemy stwierdzić , iż proces zagęszczania przebiega znacznie szybciej w wyparce niż w osmoforze. Wyparki mogą odparowywać wodę pod zwykłym ciśnieniem (wyparki otwarte) lub pod zredukowanym (wyparki próżniowe). Wyparki próżniowe są szeroko stosowane w technologii żywności szczególnie tam , gdzie trzeba odparować szybko duże ilości wody i uzyskać dobrą jakość koncentratu. Te względy decydują o tym , iż znalazły szerokie zastosowanie w przemyśle spożywczym . Jednak wyparki mają pewną wadę , gdyż w trakcie zagęszczania roztworów zawierających lotne z parą wodną substancje aromatyczne dochodzi do ich strat , w przybliżeniu do ilości usuwanej wody . Te straty substancji aromatycznych podczas zagęszczania w wyparkach powodują pogorszenie jakości koncentratów w porównaniu z surowcem , czego dowodem był zaobserwowany przez nas zanik zapachu i smaku wiśniowego soku , który był poddany procesowi wyparnemu . Substancje aromatyczne można w znacznym stopniu odzyskać stosując różne metody , np. ekstrakcję lub destylację frakcjonowaną skroplonych oparów .

W celu wyeliminowania strat substancji aromatycznych podczas zagęszczania roztworów można stosować inne metody , np. osmozę . Jedną z najważniejszych zalet tego procesu jest niska temperatura i zachowanie cech organoleptycznych produktu . Trzeba stwierdzić , że pomimo cech tego procesu , osmoza rzadko jest wykorzystywana w technologii żywności , czasami jednak stosuje się ją do zagęszczania soków owocowych szczególnie wrażliwych na procesy termiczne . Małe zastosowanie w przemyśle można tłumaczyć tym , iż osmoza jest procesem powolnym i długotrwałym . Potwierdzeniem powyższych twierdzeń jest przeprowadzone przez nas doświadczenie , w którym zagęszczałyśmy sok w osmoforze . Uzyskany koncentrat nie zmienił swojego zapachu i smaku (stał się tylko gęstszy i słodszy) , co warunkuje dobrą jakość uzyskanego koncentratu .

Podsumowując wyniki oceny organoleptycznej surowca i koncentratu możemy stwierdzić , że wyniki uzyskane w trakcie doświadczenia są zgodne z wiadomościami literaturowymi . Sok zagęszczony w wyparce charakteryzował się zanikiem aromatu , czego nie zaobserwowano w soku zagęszczonym w osmoforze . Jeżeli chodzi o barwę koncentratów ,to stała się ona bardziej intensywna , gdyż substancje barwiące zostały zagęszczone , a nie były tracone wraz z usuwaną wodą . Porównując wydajność teoretyczną podaną przez producenta membrany wynosząca 1000 cm3/m2/h z wydajnością przez nas wyliczoną , która wyniosła 1302,68 cm3/m2/h , dochodzimy do wniosku , że proces przebiegał z większą wydajnością niż podaną przez producenta .

Do innych metod zagęszczania surowców płynnych możemy zaliczyć : kriokoncentrację

(przez wymrażanie wody) , odwróconą osmozę (polega na przenikaniu wody z roztworu o wyższym stężeniu do roztworu o niższym przy zastosowaniu ciśnienia wyższego od osmotycznego) , ultrafiltrację .

Wyszukiwarka

Podobne podstrony:

Ćw 3 Destylacja i rektyfikacja w przemyśle spożywczym, Studia, Jakość, OTŻ, OTŻ, Destylacja i rektyf

Ćw 3 Destylacja i rektyfikacja w przemyśle spożywczym, Studia, Jakość, OTŻ, OTŻ, Destylacja i rektyf

HYDROLIZA W PRZEMYŚLE SPOŻYWCZYM, Studia, Jakość, OTŻ, OTŻ, HYDROLIZA W PRZEMYŚLE SPOŻYWCZYM

SUSZENIE PRODUKTÓW SPOŻYWCZYCH, Studia, Jakość, OTŻ, OTŻ, SUSZENIE PRODUKTÓW SPOŻYWCZYCH

Chłodzenie i zamrażanie produktów spożywczych, Studia, Jakość, OTŻ, OTŻ, Chłodzenie i

sprawozdanie z dehydratacji, Studia, Jakość, OTŻ, OTŻ, ćw 4

Ewentualnie większe Cw 8, Studia, Jakość, OTŻ, OTŻ, KaRlos

Termika wzór2, Studia, Jakość, OTŻ, OTŻ, ćw 6

Pytania z ćw 5, Studia, Jakość, OTŻ, OTŻ, chłodzenie

otz cw.7 hydroliza 1, Studia, Jakość, OTŻ

Pytania z ćw 6, Studia, Jakość, OTŻ, OTŻ, Termiczne utrwalanie żywności

Sprawozdanie z termicznych metod utrwal. ćw 6, Studia, Jakość, OTŻ, OTŻ, KaRlos

Sprawozdanie z hydrolizy ćw. 7, Studia, Jakość, OTŻ, OTŻ, hydroliza

Ćw 5 otż, Studia, Jakość, OTŻ, OTŻ, ćw 5

Ćw 6 otż, Studia, Jakość, OTŻ, OTŻ, ćw 6

cwiczenie 4, Studia, Jakość, OTŻ, OTŻ, ćw 4

Pytania z ćw 7, Studia, Jakość, OTŻ, OTŻ, hydroliza

więcej podobnych podstron