SPRAWOZDANIA

Z LABORATORIUM

Z TECHNOLOGII BETONU

CEMENT

Badanie konsystencji normowej

Badanie to przeprowadziliśmy przy pomocy aparatu Vicata. Polega ono na wyznaczeniu metodą prób i błędów takiego stosunku ilości cementu do ilości wody , by sporządzony zaczyn miał normową konsystencję. Na początku zawsze przyjmuje się stałą masę cementu użytego do wykonania zaczynu - 500 g. Ilość wody, która odpowiada za konsystencję, jest wyznaczana metodą doświadczalną. Na początku jest to około 150 g. W naszym badaniu przyjęliśmy początkową masę wody równą 144g. Masa cementu wynosiła 500 g. Wykonaliśmy z tych składników zaczyn. Następnie umieściliśmy go w mieszarce normowej i mieszaliśmy 1 minutę na wolnych i 1 minutę na szybkich obrotach. Uzyskany zaczyn umieściliśmy w pierścieniu ebonitowym o wysokości 4 cm , który był ustawiony na szklanej płytce. Następnie wyrównaliśmy powierzchnię zaczynu i usunęliśmy powietrze z zaczynu przez kilkakrotne uderzenie spodem próbki i stół. Próbkę wstawiliśmy do aparatu Vicata. Bolec ustawiono tak , aby stykał się z powierzchnią zaczynu . Następnie zwolniliśmy go, a po 30 sekundach odczytaliśmy jego zagłębienie w zaczynie. Przyjmuje się, że konsystencja jest normalna, gdy odległość bolca od dna pierścienia wynosi 5 do 7 mm. Otrzymany przez nas wynik to 28,5 mm. Zatem powtórzyliśmy całe badanie dodając 154 g wody. W tym przypadku odległość bolca od dna pierścienia wyniosła 5 mm, a zatem nasz zaczyn miał normalną konsystencję.

Badanie wytrzymałości cementu na zginanie i ściskanie.

Aby przeprowadzić badanie wytrzymałości cementu na zginanie i ściskanie potrzebowaliśmy trzech beleczek o wymiarach 40x40x160 mm. Do przygotowania zaprawy użyliśmy normowej proporcji składników: 450 g cementu, 1350 g piasku normowego i 225 g wody. Na początku zmieszaliśmy w mieszarce normowej cement z wodą, a później stopniowo dodawaliśmy piasku. Jednocześnie nasmarowaliśmy formy środkiem antyadhezyjnym aby zaprawa nie przylegała po związaniu do ścianek formy. Przygotowaną zaprawą wypełniliśmy formy do połowy objętości i poddaliśmy je wstrząsom na wstrząsarce, aby zagęścić próbkę. Następnie dopełniliśmy formy i ponownie poddaliśmy wstrząsom, po czym wyrównaliśmy powierzchnię, podpisaliśmy próbki i odstawiliśmy aby dojrzewały w odpowiednich warunkach.

Po 28 dniach poddaliśmy beleczki badaniu na zginanie i ściskanie. Do wykonania obu badań użyliśmy tych samych beleczek, które zostały wyciągnięte wcześniej z form. Badanie wytrzymałości na zginanie wykonaliśmy przy pomocy aparatu Michaelis'a. Badane próbki kolejno umieszczaliśmy w aparacie, gdzie przyłożona była do nich siła skupiona w środku rozpiętości. Siła ta była spowodowana przez śrut sypiący się ze zbiornika do naczynia wiszącego na ramieniu dźwigni. Gdy następowało złamanie beleczki przestawaliśmy sypać śrut, a następnie ważyliśmy go razem z naczyniem. Wytrzymałość na zginanie obliczamy ze wzoru: Rzg=1,17·P [MPa] gdzie P to masa naczynia ze śrutem. Otrzymane przez nas wartości to:

P1=6010 g Rzg1=7,032 MPa

P2=4970 g Rzg2=5,815 MPa

P3=5135 g Rzg3=6,008 Mpa

A zatem średnia wytrzymałość na zginanie wyniosła Rzg śr=6,285 MPa

Badanie wytrzymałości na ściskanie wykonaliśmy na połówkach beleczek złamanych wcześniej przy badaniu wytrzymałości na zginanie. Badanie to wykonaliśmy przy pomocy maszyny wytrzymałościowej, która wyświetlała wartość siły potrzebnej do zniszczenia próbek. Aby powierzchnia każdej próbki była identyczna, użyliśmy specjalnej stalowej wkładki. Wytrzymałość próbek na ściskanie oblicza się ze wzoru: Rc=P/F gdzie F to powierzchnia ściskania (F = 25cm2) a P to siła w kN powodująca zniszczenie próbki. Otrzymane przez nas wartości to:

P1=36,4 kN Rc1=14,56 MPa

P2=32,7 kN Rc2=13,08 MPa

P3=30,9 kN Rc3=12,36 MPa

P4=31,7 kN Rc4=12,68 MPa

P5=36,2 kN Rc5=14,48 MPa

P6=34,2 kN Rc6=13,68 MPa

A zatem średnia wytrzymałość na ściskanie badanego cementu wyniosła Rc śr=13,47 MPa

KRUSZYWA

Kruszywo - jest to materiał sypki pochodzenia mineralnego lub sztucznego, służący jako wypełniacz mieszanki betonowej. Stanowi ono 70% objętości betonu, związku z tym ma bardzo duży wpływ na jego jakość. Rozmiary są określane przy pomocy sit o oczkach kwadratowych.

Kruszywa ze względu na uziarnienie dzielimy na:

a. drobne ( ziarna poniżej 4mm)

b. grube (4-63mm)

c. bardzo grube (>63mm)

Ze względu na pochodzenie kruszywa dzielimy na :

a. naturalne- jest to materiał kamienny rozdrobniony w sposób naturalny w wyniku procesów przyrodniczych takich jak wietrzenie skał i erozyjne dzianie wody.

b. łamane- jest to materiał kamienny uzyskany w wyniku co najmniej jednokrotnego rozkruszenia skały litej w sposób mechaniczny.

c. sztuczne- powstaje jako produkt odpadowy w procesach przemysłowych lub w wyniku zastosowania specjalnej technologii produkcji.

Przy badaniu kruszywa mamy 3 rodzaje próbek :

- próbkę pierwotną ( 30 - 100 kg kruszywa pobranego z jednego miejsca)

- próbkę ogólną ( będącą sumą wszystkich próbek pierwotnych usypanych w 1 miejscu )

- średnią próbkę laboratoryjną (pobraną z próbki pierwotnej metodą kwartowania).

Badanie uziarnienia kruszywa

Badanie to polegało na określeniu procentowego udziału poszczególnych frakcji w całej masie badanego kruszywa.

Metoda sucha (tą metodą badano uziarnienie kruszywa na zajęciach laboratoryjnych) - należało odważyć 1000g. kruszywa z dokładnością do 1g i przesiać przez zestaw sit normowych. Przesiewanie przez dane sito można uznać za zakończone jeżeli w ciągu 1 minuty przelatuje przez nie nie więcej niż 0,1% masy próbki . Pozostałości na poszczególnych sitach należy zważyć . Zawartość danej frakcji w próbce to stosunek masy tej frakcji do masy całej próbki (%) . Suma wszystkich frakcji musi być zawarta w przedziale (99% ; 101%).

Metoda mokra - w trakcie przesiewu na górne sito lana jest od góry woda . Ponieważ najdrobniejsza frakcja spływa razem z wodą jej zawartość obliczamy odejmując od 100% sumę zawartości pozostałych frakcji .

Metoda mieszana - najdrobniejszą frakcję odsiewa się na mokro , pozostałość - na sucho .

Na laboratorium przeprowadziliśmy badanie uziarnienia kruszywa metodą suchą. Uzyskaliśmy następujące wyniki.

d/D |

[g] |

[%]d |

[%]D |

16/ 32 |

12 |

1,2 |

100 |

8 /16 |

60 |

6,0 |

98,8 |

4 / 8 |

230 |

23,0 |

92,8 |

2 / 4 |

275 |

27,5 |

69,8 |

1 / 2 |

250 |

25,0 |

42,3 |

0,5 / 1 |

120 |

12,0 |

17,3 |

0,25 / 0,5 |

41 |

4,1 |

5,3 |

0,125 / 0,25 |

3 |

0,3 |

1,2 |

0/0,125 |

9 |

0,9 |

0,9 |

|

∑=1000 |

∑=100% |

|

POJĘCIA OKREŚLAJĄCE KRUSZYWA

GĘSTOŚĆ KRUSZYW

Gęstości kruszyw:

Gęstość nasypowa - stosunek masy kruszywa do jego objętości liczona razem z porami w ziarnach i przestrzeniami między ziarnami

Gęstość objętościowa (pozorna) - stosunek masy kruszywa w stanie suchym do jego całkowitej objętości wraz z porami, ale bez przestrzeni międzyziarnowych

Gęstość (właściwa) - jest to stosunek masy kruszywa w stanie suchym do jego objętości, bez przestrzeni międzyziarnowych i porów wewnątrz ziaren

Badanie gęstości objętościowej

Do badania użyto cylinder o objętości V=2dm3=0,002m3. Ponieważ cylinder został starowany, jego masy nie uwzględnia się w obliczeniach. Cylinder napełniono kruszywem bez zagęszczania i zważono (m1 = 3,245kg)

ρb =m1/V - jest to gęstość nasypowa kruszywa. ρb = 3,245/0,002 = 1622,5 kg/m3

W celu zagęszczenia, kruszywo zostało umieszczone na stoliku wibracyjnym. Wibrujemy je przez 3 minuty, następnie uzupełniamy kruszywo, wibrujemy jeszcze przez 1 minutę i ważymy (m3 = 3,625kg)

ρbz =m3/V - jest to gęstość objętościowa kruszywa. ρbz = 3,645/0,002 = 1812,5 kg/m3

Kruszywo zostało umieszczone w cylindrze przy pomocy czerpaka, dokładnie po krawędzi w celu jak najmniejszego zagęszczenia przed badaniem.

BADANIE JAMISTOŚCI KRUSZYWA

Jamistość -objętość wolnych przestrzeni między ziarnami kruszywa, wyrażona w procentach

v= (ρp- ρb)*100%/ ρp

ρp - gęstość pozorna - 2650kg/m3

ρb - gęstość nasypowa - 1622,5 kg/m3

v= 38,7%

BADANIE KSZTAŁTU ZIAREN

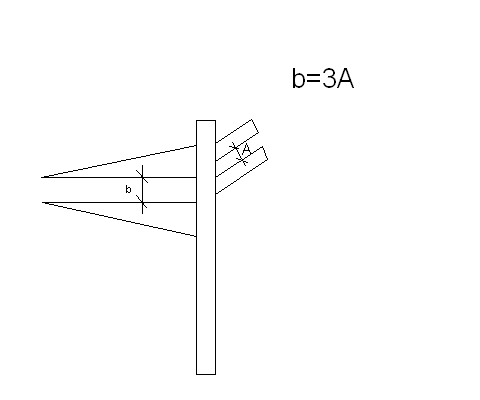

Pomiar kształtu ziaren wykonuje się za pomocą suwmiarki Schultza. W badaniu tym określa się zawartość ziaren nieforemnych, czyli takich, dla których wskaźnik kształtu (stosunek długości dwóch boków o skrajnych wymiarach) jest większy niż 3.

Pobieramy próbkę z frakcji 8/16 o masie 64g (M1). Za pomocą suwmiarki Schultza wyodrębniamy ziarna nieforemne i ważymy je (M2=2g). Zawartość ziaren nieforemnych określa się ze wzoru:

Si = (M2/M1)*100% = 3,125%

SUWMIARKA SCHULTZA

Rys. Jakub Ludwig

Na zajęciach wspomniano również o:

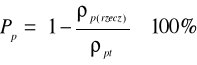

OZNACZANIE SZCZELNOŚCI

Polega na obliczeniu stosunku objętości materiału szczelnego do całkowitej objętości próbki kruszywa, czyli obliczeniu ilorazu gęstości pozornej i gęstości. Dla kruszyw nieporowatych szczelność s = 1.

OZNACZANIE POROWATOŚCI

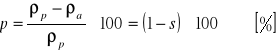

Polega na obliczeniu stosunku objętości porów ziaren kruszywa do całkowitej objętości próbki kruszywa

gdzie:

ρp - gęstość

ρa - gęstość objętościowa (pozorna)

s - szczelność

OZNACZANIE WILGOTNOŚCI

Wilgotność jest to zawartość wody w masie kruszywa, możliwa do usunięcia w procesie suszenia.

Próbkę analityczną o znanej masie (M3) suszymy w suszarce w temperaturze (1105)C do uzyskania stałej masy (M4)

![]()

PROJEKTOWANIE MIESZANKI BETONOWEJ

Metoda podwójnego otulenia

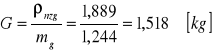

Obliczenia spęcznienia i wodożądności żwiru

rg = 0,5 [mm] ŻWIR ρ nzg = 1,889 [kg/dm3] ρpg = 2,65 [kg/dm3] |

||||||

|

|

|

|

|

Spęcznienie |

|

Frakcja

[%] |

Przesiew

[%]

|

„Żwir” bez piasku |

Wskaźnik Sterna [l/kg] |

Ilość wody

[l] |

Wskaźnik

[l/kg] |

Wielkość

[l] |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

16/8 |

51,6 |

60,069 |

0,023 |

1,381 |

1,13 |

67,878 |

8/4 |

18,8 |

21,886 |

0,029 |

0,635 |

1,27 |

27,795 |

4/2 |

15,15 |

18,044 |

0,037 |

0,668 |

1,59 |

28,689 |

|

(2)= 85,9 100% lub mniej |

(3)=100% |

wg= 0,027 (5)/100 |

mg= 1,244 (7)/100 |

||

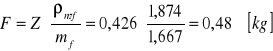

Obliczenia spęcznienia i wodożądności piasku.

rf = 60 [μm] PIASEK ρ nzf = 1,874 [kg/dm3] ρpf = 2,65 [kg/dm3] |

||||||

|

|

|

|

|

Spęcznienie |

|

Frakcja

[%] |

Przesiew

[%]

|

„Piasek” bez żwiru |

Wskaźnik Sterna [l/kg] |

Ilość wody

[l] |

Wskaźnik

[l/kg] |

Wielkość

[l] |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

2/1 |

13,1 |

13,789 |

0,048 |

0,661 |

1,12 |

15,444 |

1/0,5 |

29,7 |

31,263 |

0,065 |

2,032 |

1,26 |

39,391 |

0,5/0,25 |

34,3 |

36,105 |

0,095 |

3,429 |

1,56 |

56,32 |

0,25/0,125 |

12,4 |

13,053 |

0,137 |

1,788 |

2,3 |

30,02 |

0,125/0,0 |

5,5 |

5,789 |

0,255 |

1,476 |

4,41 |

25,53 |

|

(2)=95 100% lub mniej |

(3)=100% |

wf= 0,0938 (5)/100 |

mf= 1,667 (7)/100 |

||

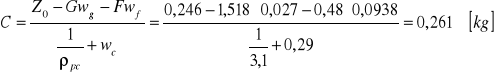

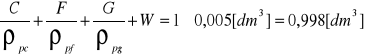

![]()

![]()

![]()

![]()

![]()

N<2,5 wówczas korzystamy ze wzoru Bolomey'a następującej postaci:

![]()

Vt=

ρpt=

[kg/dm3]

Tabela robocza do metody PO:

Ilość składników [kg] |

Na 1 dm3 |

Na 7 dm3 |

Na 1 m3 |

Cement C |

0,261 |

1,827 |

261 |

Piasek F |

0,48 |

3,36 |

480 |

Żwir 50% G 8/2 |

0,759 |

5,313 |

759 |

50% G 16/8 |

0,759 |

5,313 |

759 |

Woda W |

0,1617 |

1,131 |

161,7 |

ρpt |

2,421 |

||

ρpt = 2,421 [kg/dm3] m = 11,24 [kg] V = 5 [dm3]

ρprz = m/V [kg/dm3] = 2,248 [kg/dm3]

SZCZELNOŚĆ s = ρprz / ρpt s = 0,928

POROWATOŚĆ p = (1-s) 100 [%] p = 7,2 %

ILOŚĆ POWIETRZA (w 1 dm3) P = 0,072

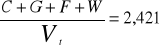

RZECZYWISTE ILOŚCI SKŁADNIKÓW MIESZANKI BETONOWEJ

Crz = C × s = 0,261 × 0,928= 0,2422 [kg]

Krz = K × s = 1,998 ×0,928= 1,8541 [kg]

Wrz = W × s = 0,1617× 0,928= 0,15 [kg]

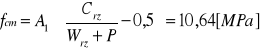

SPODZIEWANA WYTRZYMAŁOŚC ŚREDNIA

= 10,64 [MPa] fck = fcm -6 = 4,64 [MPa]

KLASA BETONU: C......./........

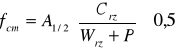

UZYSKANA WYTRZYMAŁOŚĆ NA ŚCISKANIE

Przeliczenie wytrzymałości z kostek o boku 10cm na kostki o boku 15cm

![]()

[MPa] gdzie: = 0,90 A = ściskana pow. próbki w m2

F = największe obciążenie przeniesione przez próbkę w kN

Po 21 dniach:

F1 = 134,6 [kN] → fc1... = 12,114 [MPa]

F2 = 140,5 [kN] → fc2... = 12,64 [MPa]

F3 = 116,3 [kN] → fc3...= 10,47 [MPa]

Wytrzymałość po 21 dniach stanowi 98% wytrzymałości 28 - dniowej

fc128 = 12,36 [MPa]

fc228 = 12,9 [MPa]

fc328 = 10,68 [MPa]

Wytrzymałość średnia fcm = (fc128 + fc228 + fc328 ) : 3 = 11,98 [MPa]

Dla n = 3

(kryt.1)

(kryt.2)

UZYSKANA KLASA BETONU: C......./........

Po 28 dniach:

F1 = 179,47 [kN] → fc128 =16,15 [MPa]

F2 = 191,08 [kN] → fc228 = 17,19 [MPa]

F3 = 158,16 [kN] → fc328 = 14,23 [MPa]

Wytrzymałość średnia fcm = (fc128 + fc228 + fc328 ) : 3 = 15,86 [MPa]

Dla n = 3

(kryt.1)

(kryt.2)

UZYSKANA KLASA BETONU: C......./........

PODSUMOWANIE BADANIA MIESZANKI BETONOWEJ METODĄ PODWÓJNEGO OTULENIA

Konsystencja mieszanki betonowej:

Konsystencja mieszanki betonowej czyli jej ciekłość możemy określać:

metodą stożka opadowego - miara opadu w centymetrach

Badania obejmowało następujące czynności:

Ustawienie formy stożkowej wraz z lejem zasypowym na równym i nieprzepuszczalnym podłożu,

Wypełnienie formy w trzech warstwach oraz zagęszczenie każdej przez 25-cio krotne zagłębienie pręta ,

Zdjęcie leja zasypowego , usunięcie nadmiaru mieszanki , i wyrównanie powierzchni,

Podniesienie formy i ustawienie jej obok stożka powstałego z mieszanki,

Pomiar różnicy wysokości formy i odkształconego stożka z mieszanki betonowej.

Miarą konsystencji w tej metodzie jest wielkość opadu stożka mierzona w cm.

Metoda Ve-Be - pomiar czasu

Badanie obejmowało następujące czynności:

Wstawienie formy stożkowej do naczynia cylindrycznego i ustawienie nad nią leja zasypowego,

Wypełnienie formy trzema porcjami mieszanki betonowej,

Zagęszczenie każdej warstwy mieszanki przez 25 krotne zagłębienie stalowego pręta; odsunięcie leja zasypowego,

Usunięcie nadmiaru mieszanki i wygładzenie powierzchni,

Ostrożne podniesienie formy,

Oparcie na powierzchni betonowego stożka przezroczystego krążka przy jednoczesnym uruchomieniu wibratora i stopera.

Wskaźnik konsystencji zależy od czasu jaki upłynie do chwili pojawienia się betonu pod całą powierzchnią przezroczystego krążka

Badanie zawartości powietrza w mieszance betonowej

Powietrze w mieszance betonowej jest składnikiem, który choć nie uwzględniany w projektowaniu ma istotny wpływ na wytrzymałość betonu. W naszym przypadku ilość powietrza określona została metodą doświadczalno-obliczeniową . Metoda ta polegała na pomiarze rzeczywistej gęstości mieszanki i porównaniu jej z gęstością teoretyczną.

Wyniki badań mieszanki betonowej obliczonej metodą Podwójnego Otulenia.

Konsystencja mieszanki betonowej:

Metodą stożka opadowego:

Opad h=1,4 cm

Wniosek: Opad o takiej wartości nie jest stabelaryzowany i nie pozwala na określenie konsystencji, jednakże jednoznaczni można stwierdzić, że nie jest ona zgodna z projektowaną.

Zawartość powietrza w mieszance betonowej.

Opad tłoka:1,4 cm

Dane:

Masa betonu G=11,27 kg

Objętość cylindra V1=5 dm3

Spadek 0,1cm odpowiada objętości 26,88cm3

![]()

![]()

![]()

![]()

![]()

Wniosek: Powietrze zawarte w mieszance betonowej spowoduje spadek wytrzymałości stwardniałego betonu.

Obliczanie wytrzymałości z uwzględnieniem zawartości powietrza.

![]()

![]()

![]()

![]()

BADANIA BETONU STWARDNIAŁEGO

Wytrzymałość na ściskanie - podstawowa cecha betonu.

![]()

- dla kostek 10x10cm ω=0,9

![]()

gdzie: Rimin - najmniejsza wielkość wytrzymałości w badanej serii próbek

α - współczynnik zależny od ilości badanych próbek

Jeżeli powyższy warunek nie został spełniony to beton można zakwalifikować do danej klasy jeżeli spełnione są warunki:

![]()

![]()

Badanie wytrzymałości betonu.

Wytrzymałość 21 dniowa, próbka osiągnęła 98% wytrzymałości 28 dniowej:

F1=134,6 kN f1=12,114

F2=140,5 kN f2= 12,64

F3=116,3 kN f3=10,47

Wytrzymałość 28 dniowa:

F1=179,47 kN f1=16,15 MPa

F2=191,08 kN R2=17,19 MPa

F3=158,16 kN R3=14,23 MPa

Uwaga. Pozostałe badania na betonie stwardniałym nie zostały wykonane.

METODA 3 RÓWNAŃ

Metoda ta stosowana jest w przypadku, gdy kruszywo traktuje się jako całość nie rozdzielając w obliczeniach na drobne i grube. Można tak postępować, jeśli kruszywo zostanie ocenione jako dopuszczalne do zastosowania.

Projektowanie betonu metoda 3R polega na obliczeniu trzech poszukiwanych wartości, tj. ilości cementu, kruszywa i wody w kg/m3 mieszanki betonowej dzięki wykorzystaniu podstawowych równań, tj. wytrzymałości, konsystencji i szczelności.

W tej metodzie klasę betonu, jaką chcemy uzyskać zakładamy na początku projektu.

warunek wytrzymałości - wzór Bolomeya

![]()

[MPa]

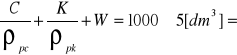

warunek konsystencji

![]()

[dm3]

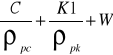

warunek szczelności -

![]()

[dm3]

Powyższy układ równań z trzema niewiadomymi pozwala obliczyć poszukiwane ilości: cementu C, kruszywa K i wody W w 1 m3 betonu. Układ ten jest słuszny pod warunkiem przyjęcia założenia, że w betonie nie ma pęcherzyków powietrza (p=0).

Projekt stosu okruchowego polega na znalezieniu proporcji zmieszania kruszywa drobnego K1 i kruszywa grubego K2. Z góry został zadany tzw. punkt piaskowy P=50%, czyli procentowa zawartość ziaren o średnicy do 2 mm. Oznacza to, że nie znając jeszcze proporcji zmieszania obu kruszyw, a więc ich krzywej przesiewu, znany jest jeden punkt na tej krzywej - wielkość przejścia przez sito #2 mm. Obliczenie proporcji zmieszania prowadzi się za pomocą wzoru:

![]()

= 1,07

W metodzie 3R z góry zakładamy klasę betonu(C8/10), konsystencję(półciekła).

Tok obliczeń przedstawia się następująco:

- określenie udziału kruszywa drobnego K1 i grubego K2

![]()

= 48, 31 %

![]()

= 51,69 %

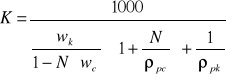

określenie wskaźnika cementowo - wapiennego:

![]()

=

obliczenie łącznej zawartości kruszywa (K=K1+K2) w 1m3 betonu

=1909,57 kg/m3

korzystając z udziałów procentowych, obliczamy K1 i K2

K1=922,51 kg/m3 K2=987,057 kg/m3

obliczamy ilość wody zarobowej

![]()

=192,91 kg/m3

obliczenie ilości cementu

![]()

= 268,14 kg/m3

sprawdzamy objętości teoretycznej

Vt=

1000[dm3]

obliczamy ilości zaprawy mieszającej się w 1 m3

Zp=

= 627,52 dm3/m3

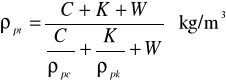

obliczenie gęstości pozornej teoretycznej

ρpt=

[kg/dm3] = 2,36 kg/dm3

Wykonanie zarobu próbnego

Ilość składników |

Na zarób laboratoryjny 7 dm3 |

Cement C |

1,877 |

Piasek (K1) 0/2 |

6,457 |

Żwir (K2) 2/8 - 50% K2 8/16 -50% K2 |

3,45 |

|

3,45 |

Woda W |

1,35 |

Przygotowujemy zaczyn wg proporcji takich jak w tabeli. Po wykonaniu uzyskaliśmy zarób o masie 11,24 kg o objętości 5 dm3 . Aby ustalić klasę konsystencji mieszanki betonowej wybraliśmy metodę opadu stożka: opad 3,8 cm. Wg starej normy konsystencja plastyczna K3, wg nowej normy wilgotna S1. Kolejnym krokiem było przygotowanie form do wykonania próbek betonowych do badań i ułożenie mieszanki betonowej w formach i jej zagęszczenie.

Wyszukiwarka

Podobne podstrony:

sprawko betony CEMENT, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawozdania

sprawko cement hanula, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawozdania

Sprawozdanie - Cement, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawozdania

Sprawozdanie- cement, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawozdania

Sprawozdanie-kruszywo cement beton, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawo

Cementy, Studia PG, Semestr 04, Technologia betonów, Laboratorium, Sprawozdania

Przykładowe pytania egzaminacyjne MGR II 2014-1, Studia PG, Semestr 09 (Konstrukcje Betonowe), Inżyn

EGZAMIN Z KONSTRUKCJI BETONOWYCH 2008 2009, Studia PG, Semestr 06, Konstrukcje Betonowe VI, Egzamin

GEODEZJA – KOLOKWIU, Studia PG, Semestr 04, Geodezja, Kolokwium

Geodezja wykłady UWM, Studia PG, Semestr 04, Geodezja, Wykłady, UWM Olsztyn

P MGR II 2015 Sprężone, Studia PG, Semestr 09 (Konstrukcje Betonowe), Konstrukcje Sprężone, Egzamin

odp, Studia PG, Semestr 04, Instalacje Budowlane, Elektryczne, Kolokwium

pytania 70 - 80 żelbet, Studia PG, Semestr 06, Konstrukcje Betonowe VI, Egzamin

2015 PG s.Vinż, Studia PG, Semestr 05, Konstrukcje Betonowe V, Egzamin

ST-D-07.50303-Nawierzchnia-z-plyt-betonowych-i-zelbetowych, Studia PG, Semestr 06, Budowa Dróg i Aut

obliczenia, STUDIA, Polibuda - semestr IV, Konstrukcje Betonowe, Projekt, PŁYTA, sem v

więcej podobnych podstron