|

AKADEMIA GÓRNICZO-HUTNICZA W KRAKOWIE |

|||

|

KATEDRA GEOMECHANIKI BUDOWNICTWA I GEOINŻYNIERII |

|||

|

Młynarczyk Magdalena |

Rok II |

Grupa B1/2 |

Zespół 1 |

|

Młocek Kamil |

|

|

|

|

Mucha Anna |

|

|

|

|

Temat: Statyczna próba ścinania technologicznego |

Ćwiczenie 4 |

||

|

|

|

||

|

|

|

||

|

Data wykonania: 08.05.2013 |

Data oddania: |

Data zaliczenia: |

Ocena: |

|

|

|

|

|

Sprawozdanie z przedmiotu

WYTRZYMAŁOŚĆ MATERIAŁÓW

Laboratorium

Prowadzący:

mgr inż. Joanna Jakóbczyk

Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie z praktycznym sposobem wykonania próby ścinania technologicznego oraz wyznaczenia doraźnej wytrzymałości na ścinanie badanego materiału.

Wstęp teoretyczny:

Ścinanie próbki rozumiane jest jako cięcie materiału przez siły tnące

o przeciwnych zwrotach, leżące w tej samej płaszczyźnie tnącej. Taki warunek spełniony mógłby być jedynie przez dwa nieskończenie cienkie ostrza, które

w czasie ścinania nie powodowałyby rozsunięcia sił tnących i tym samym wytworzenia w próbce pary sił wywołujących w niej naprężenia zginające.

W przekrojach ścinanych elementów konstrukcyjnych występują równocześnie naprężenia styczne od sił tnących oraz naprężenia normalne od momentów zginających. Ścinanie wykonywane w tym ćwiczeniu nie jest więc ścinaniem czystym lecz technologicznym.

Wyznaczenie doraźnej wytrzymałości próbki na ścinanie, która również wywołuje złożony stan naprężenia otrzymujemy z wzoru:

![]()

gdzie:

P1 - największa siła podczas próby ścinania.

S - pole powierzchni ścinanej.

Pole powierzchni występujące w powyższym wzorze obliczamy:

![]()

gdzie:

d - średnica sworznia.

g - grubość próbki.

Wzór ten opiera się na założeniu równomiernego rozkładu naprężeń tnących

w ścinanych przekrojach i pominięciu naprężeń normalnych. Założenie to dla ścinania technologicznego jest dalekie od rzeczywistości. Wytrzymałość na technologiczne ścinanie określone tym wzorem zależy nie tylko od własności wytrzymałościowych materiału próbki ale także od kształtu i wielkości przekroju ścinanego, wymiarów przyrządu i dokładności przylegania próbki.

Do przeprowadzenia próby używa się maszyny wytrzymałościowej o napędzie hydraulicznym, w której ruch roboczy realizuje się poprzez ruch silnika, który porusza pompę wytwarzającą ciśnienie oleju w cylindrze. Olej pod ciśnieniem działa na tłok, który powoduje poruszenie dolnej płyty, a wytworzona

w cylindrze siła poprzez pręty jest również przenoszona na płytę górną,

a następnie na próbkę.

Ustawienie płyty następuje ruchem manewrowym. Płytę ustawiamy na odpowiedniej wysokości umożliwiającej wstawienie próbki pomiędzy płyty

i włączamy napęd pompy rozpoczynając tym samym ruch roboczy maszyny.

Pomiaru wielkości siły działającej na próbkę dokonuje specjalny system hydrauliczno - mechaniczny, którego najważniejszym elementem jest cylinder pomiarowy hydraulicznie połączony z cylindrem roboczym. Siła działająca na tłok w cylindrze powoduje odpowiednie, proporcjonalne do siły wychylenie wskazówki siłomierza.

Obliczenia:

Pomiarów dokonujemy poprzez ścięcie ośmiu próbek.

Pole powierzchni ścinanej obliczamy ze wzoru:

![]()

S1 = π * 16,01 * 8,05 = 404,89 [mm2]

S2 = π * 16,01 * 8,05 = 404,89 [mm2]

S3 = π * 20,95 * 8,05 = 529,82 [mm2]

S4 = π * 20,95 * 8,05 = 529,82 [mm2]

S5 = π * 26,16 * 8,05 = 661,58 [mm2]

S6 = π * 26,16 * 8,05 = 661,58 [mm2]

S7 = π * 31,35 * 8,1 = 792,84 [mm2]

S8 = π * 31,35 * 8,05 = 792,84 [mm2]

Wytrzymałość materiałów na ścinanie wyznaczamy ze wzoru:

![]()

[MPa]

gdzie:

P - największa siła podczas ścinania,

S - pole powierzchni ścinanej.

Wzór ten opiera się na założeniu równomiernego rozkładu naprężeń tnących w ścinanych przekrojach i pominięciu naprężeń normalnych. Wykorzystanie tego wzoru pozwoli wyznaczyć umowną wielkość naprężeń ścinających.

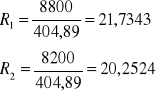

Wytrzymałość na ścinanie dokonywane sworzniem o średnicy: d = 16,01 [mm]

Wytrzymałość na ścinanie dokonywane sworzniem o średnicy: d=20,95 [mm]

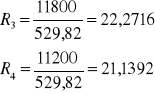

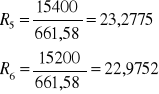

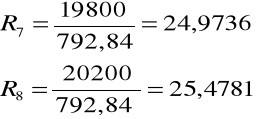

Wytrzymałość na ścinanie dokonywane sworzniem o średnicy: d=26,16 [mm]

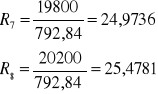

Wytrzymałość na ścinanie dokonywane sworzniem o średnicy: d=31,35 [mm]

3. Opracowanie wyników:

Numer próbki

|

Grubość próbki g [mm] |

Średnica sworznia d [mm] |

Powierzchnia ścinania S[mm2] |

Największa siła P [N] |

Wytrzymałość na ścinanie R [N/mm2=MPa] |

1. |

8,05 |

16,01 |

404,89 |

8800 |

21,7343 |

2. |

8,05 |

16,01 |

404,89 |

8200 |

20,2524 |

3. |

8,05 |

20,95 |

529,82 |

11800 |

22,2716 |

4. |

8,05 |

20,95 |

529,82 |

11200 |

21,1392 |

5. |

8,05 |

26,16 |

661,58 |

15400 |

23,2775 |

6. |

8,05 |

26,16 |

661,58 |

17200 |

22,9752 |

7. |

8,05 |

31,35 |

792,84 |

17800 |

24,9736 |

8. |

8,05 |

31,35 |

792,84 |

18200 |

25,7481 |

Niepewności pomiarowe:

Niepewność suwmiarki- 0,05 [mm]

Niepewność maszyny wytrzymałościowej- 0,2*10 [kN]= 2000 [N]

Niepewność pomiarowa pola powierzchni ścinanej S wyznaczono ze wzoru:

Niepewność pomiarowa wytrzymałości na ścinanie wyznaczona ze wzoru:

Lp. |

Powierzchnia ścinania S [mm2] |

u(S) [mm2] |

Wytrzymałość na ścinanie [N/mm2] = [MPa] |

u(R) [MPa] |

1 |

404,89 |

2,8149 |

21,7343 |

4,9404 |

2 |

404,89 |

2,8149 |

20,2524 |

4,9403 |

3 |

529,82 |

3,5254 |

22,2717 |

3,7757 |

4 |

529,82 |

3,5254 |

21,1393 |

3,7756 |

5 |

661,58 |

4,2994 |

23,2776 |

3,0239 |

6 |

661,58 |

4,2994 |

22,9753 |

3,0239 |

7 |

792,84 |

5,0842 |

24,9735 |

2,5236 |

8 |

792,84 |

5,0842 |

25,478 |

2,5236 |

4. Wnioski:

Średnica sworznia d [mm] |

Wytrzymałość średnia Rśr [MPa] |

Niepewność średnia u(Rśr) [MPa] |

16,01 |

20,99 |

4,94 |

20,95 |

21,71 |

3,78 |

26,16 |

23,13 |

3,02 |

31,35 |

25,23 |

2,52 |

W wyniku przeprowadzonej próby statycznego ścinania technologicznego otrzymano różne wartości wytrzymałości na ścinanie dla poszczególnych średnic sworznia. Można zauważyć, że wraz ze wzrostem średnicy sworznia d wzrasta wartość maksymalnej siły tnącej P, a co za tym idzie wartość wytrzymałości na ścinanie R.

Wytrzymałość na technologiczne ścinanie określona podanym wzorem wytrzymałościowym zależy nie tylko od własności wytrzymałościowych materiału próbki, lecz również od kształtu i wielkości przekroju ścinanego, wymiarów przyrządu i dokładności przylegania próbki.

Sposób obciążenia próbki podczas próby ścinania wywołuje złożony stan naprężenia. Wzór z którego obliczamy naprężenia ścinające opiera się na równomiernym rozkładaniu naprężeń tnących w ścinanych przekrojach i pominięciu naprężeń normalnych. Dla ścinania technologicznego założenie to jest dalekie od rzeczywistości.

4

Wyszukiwarka

Podobne podstrony:

moje sprawozdanie, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość materiałów

rozwiazany test, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 4, Stu

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Mechanika - 3cie kolokwium, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość m

Ćwiczenie nr 6 mechanika płynów, IV semestr moje, mechanika płynów

cwiczenie 1 badanie wlasnosci mechanicznych 1, Semestr 3 moje, wytrzymałość 4sem, LABORKI, LABORKI

mechanika - teoria, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość materiałó

rozciaganie wojtek dobre, Studia Politechnika Poznańska, Semestr III, Wytrzymałość materiałów, Proto

6.Tensometria(3), POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość materiałów,

WzoryZadania, Studia, ZiIP, SEMESTR III, Wytrzymałość Materiałów (WM)

GiG-laboratorium-program, IV semestr moje, elektrotechnika, Nowy folder

Prowadzący ćwiczenia, IV semestr moje, elektrotechnika, Nowy folder

2. Sprawozdanie 29.10.2014 - Statyczna próba ściskania, Studia ATH AIR stacjonarne, Rok II, Semestr

GiG-lab harmonogram, IV semestr moje, elektrotechnika, Nowy folder

Zagadnienia- mechanika, Politechnika Wrocławska Energetyka, 3 semestr, Mechanika i wytrzymałość mate

Wykłady i ćwiczenia mechanika, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałoś

badania twardosci metoda vickersa, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzym

więcej podobnych podstron