|

|

|

|

||

|

|

|

|

|

|

|

|

|

Cel ćwiczenia:

Celem ćwiczenia jest zbadanie własności wytrzymałościowych na ściskanie materiałów kruchych i plastycznych, jednorodnych i niejednorodnych, oraz zaznajomienie się z maszynami wytrzymałościowymi i aparaturą pomiarową używaną do tego rodzaju badań. Rozróżniamy dwa rodzaje próby statycznej ściskania metali: próbę zwykłą i próbę ścisłą.

Za pomocą próby statycznej zwykłej można wyznaczyć:

- wyraźną granicę plastyczności

- wytrzymałość na ściskanie

- skrócenie względne

- wykres ściskania.

Wyraźna granica plastyczności określana jest tylko dla tych materiałów plastycznych, które ją mają, natomiast wytrzymałość na ściskanie - dla materiałów kruchych, czyli takich, które podczas próby ulegają zniszczeniu (rozkruszeniu).

Za pomocą próby statycznej ścisłej można wyznaczyć:

- moduł sprężystości podłużnej przy ściskaniu Ec

- umowną granicę sprężystości Rc 0,01

- umowną granicę plastyczności Rc 0,2

Umowna granica plastyczności wyznaczana jest dla metali plastycznych, które nie wykazują wyraźnej granicy plastyczności.

Część teoretyczna.

Celem próby ściskania różnych metali lub ich stopów jest określenie wartości naprężeń

powodujących ich zniszczenie i ustalenie wykresu lub pracy odkształcenia. Próba ściskania jest jakby odwróceniem próby rozciągania, wykres ściskania niektórych metali jest symetryczny do wykresu rozciągania w zakresie ujemnych naprężeń i odkształceń - jego prostoliniowa część jest niemal równa, co do wielkości tejże części przy rozciąganiu. Łączy się to z istnieniem jednoosiowego stanu naprężenia w próbce ściskanej jak i rozciąganej, jeżeli pominie się wpływ zamocowania próbki.

- umowną granicę plastyczności Rc 0,2

Przedstawienie wyników przeprowadzonych badań, obserwacji, zgodnie z instrukcjami do poszczególnych ćwiczeń, dołączone wyniki badań.

Wyraźna granica plastyczności określana jest tylko dla tych materiałów plastycznych, które ją mają, natomiast wytrzymałość na ściskanie - dla materiałów kruchych, czyli takich, które podczas próby ulegają zniszczeniu (rozkruszeniu). Za pomocą próby statycznej ścisłej można wyznaczyć:

- moduł sprężystości podłużnej przy ściskaniu Ec

- umowną granicę sprężystości Rc 0,01

Umowna granica plastyczności wyznaczana jest dla metali plastycznych, które nie wykazują wyraźnej granicy plastyczności.

Aby określić wyraźną granicę plastyczności przy ściskaniu, należy wyznaczyć siłę, przy której próbka ulega skróceniu bez wzrostu obciążenia. Sytuacja ta uwidoczni się albo w charakterystycznym zatrzymaniu się wskazówki siłomierza, albo zostanie zarejestrowana w postaci zagięcia krzywej ściskania na wykresie kreślonym przez urządzenie samopiszące. Wyraźna granica plastyczności przy ściskaniu charakteryzuje się znacznie krótszym odcinkiem płynięcia na wykresie niż podczas próby rozciągania.

Wyraźna granica plastyczności przy ściskaniu (Rplc) to naprężnie, przy którym występuje skrócenie próbki bez zwiększenia, a nawet przy zmniejszeniu się siły obciążającej:

[MPa]

Próbki z materiału plastycznego nie ulegają zniszczeniu (pęknięciu), więc najczęściej próbę przerywa się po przekroczeniu granicy plastyczności. Próbki z materiału kruchego podczas próby ulegają zniszczeniu (nie mają wyraźnej granicy plastyczności) i w tym przypadku notuje się wartość maksymalną siły Pc, która powoduje zniszczenie próbki.

Wytrzymałość na ściskanie (Rc) to naprężenie otrzymane jako stosunek największej siły obciążającej Pc, powodującej zniszczenie (rozkruszenie lub pęknięcie) próbki, do pola powierzchni jej pierwotnego przekroju poprzecznego:

![]()

[MPa]

Skrócenie względne (ac) charakteryzuje stan odkształcenia próbki w obszarze sprężystym i plastycznym:

![]()

gdzie l0 jest pierwotną długością pomiarową próbki, która może pokrywać się z wysokością próbki; l1- długością pomiarową próbki po odkształceniu; ![]()

- skróceniem bezwzględnym.

Skrócenie względne można wyrazić również w procentach:

![]()

Granica sprężystości to maksymalna wartość naprężenia, do którego próbka odkształca się tylko sprężyście (odkształcenia próbki znikają po odciążeniu jej, a długość pomiarowa próbki przed obciążeniem i po odciążeniu jest taka sama). Wartość granicy sprężystości zależy więc od dokładności pomiaru długości pomiarowej próbki.

Według Polskiej Normy PN-57/H-04320 umowna granica sprężystości przy ściskaniu Rc 0,01 to naprężenie, po którego osiągnięciu długość pomiarowa próbki doznaje trwałego skrócenia równego 0,01% początkowej długości pomiarowej:

[MPa]

Gdzie Pc 0,01 [N] jest siłą obciążającą powodującą skrócenie trwałe próbki równe 0,01% początkowej długości pomiarowej, A0 [mm2] - polem powierzchni pierwotnego przekroju poprzecznego próbki.

Dla metali plastycznych nie wykazujących wyraźnej granicy plastyczności wyznacza się umowną granicę plastyczności. Wartość umownej granicy plastyczności przy ściskaniu

Rc 0,2 jest równa ilorazowi siły Pc 0,2, która odpowiada trwałemu skróceniu próbki o 0,2% początkowej długości pomiarowej, przez pole powierzchni początkowego przekroju poprzecznego próbki A0:

[MPa]

Współczynnik (moduł) sprężystości podłużnej przy ściskaniu to stosunek naprężenia σ do odpowiadającego mu skrócenia jednostkowego ε (w zakresie odkształceń sprężystych):

![]()

[MPa]

PRÓBKI DO BADANIA

Do statycznej próby ściskania metali używa się próbek w kształcie walca:

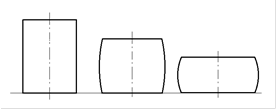

Średnica pierwotna próbki d0 zależy od wymiarów i kształtu materiału, z którego pobrano odcinki prób, a także od maksymalnej siły ściskającej maszyny wytrzymałościowej. Norma zaleca stosowanie próbek o średnicy 10, 20 lub 30 mm. Wysokość próbek h do próby statycznej zwykłej powinna wynosić h=1,5d0. Od stosunku h/d0 zależy stan odkształcenia próbki.

Jednym z ważniejszych wymagań dotyczących wykonania próbek jest równoległość płaszczyzn czołowych (podstaw) oraz ich prostopadłość do osi próbki. Poza tym wszystkie powierzchnie próbek (szczególnie podstawy) powinny być dokładnie obrobione.

MASZYNA WYTRZYMAŁOŚCIOWA I PRZYRZĄDY DO POMIARU SKRÓCEŃ

Próba ściskania przeprowadzana jest przy użyciu zwykłych pras hydraulicznych lub uniwersalnych maszyn wytrzymałościowych wyposażonych w siłomierz i urządzenie samopiszące rejestrujące wykres ściskania. Powierzchnie płyt dociskowych powinny być polerowane i twardsze od badanych próbek. Jedna z płyt powinna mieć przegub kulisty, który eliminuje punktowy styk między płytą a podstawą próbki oraz ułatwia równomierne przyleganie. Środek krzywizny czaszy przegubu kulistego powinien pokrywać się ze środkiem powierzchni styku z próbką.

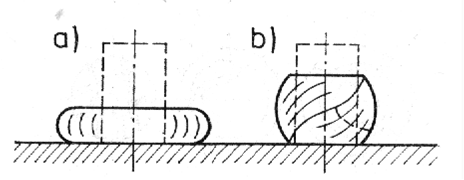

Prawidłowe ustawienie próbki w maszynie wytrzymałościowej

Oś próbki powinna pokrywać się z osią obciążenia. Dokładność wskazań siłomierza maszyny powinna wynosić przynajmniej ±1%.

Przy wyznaczaniu umownej granicy sprężystości i współczynnika sprężystości podłużnej przy ściskaniu najczęściej mierzy się skrócenie próbki za pomocą tensometru lusterkowego Martensa lub tensometrów oporowych.

Rysunek próbki przed ściskaniem i po ściskaniu.

Zachowanie się próbek podczas ściskania:

a) próbka z materiału plastycznego,

b) próbka z materiału kruchego

b) c)

Zachowanie się próbki materiału plastycznego podczas ściskania: a) - kształt początkowy próbki, b), c) - skracanie i pęcznienie próbki w trakcie zwiększania siły ściskającej

ŚCISKANIE METALI PLASTYCZNYCH

W początkowym okresie ściskania metalu plastycznego skrócenia próbki są proporcjonalne do naprężeń i podobnie jak przy rozciąganiu występuje granica sprężystości i granica proporcjonalności. Siłę Pc 0,01, która powoduje skrócenie trwałe próbki równe 0,01% pierwotnej długości pomiarowej, wyznacza się metodą kolejnego obciążania i odciążania próbki.

Wykres ściskania dla metali plastycznych

Na wykresie ściskania mamy najpierw prostoliniowy odcinek OA, wyrażający liniową zależność między siłą a odkształceniem. Punkt A odpowiada sile, przy której pojawia się granica proporcjonalności materiału. Po przekroczeniu tej granicy na wykresie widać niewielki odcinek, gdzie wzrost deformacji jest szybszy. W pewnym momencie zauważyć można zatrzymanie się wskazówki siłomierza, a nawet spadek siły obciążającej przy szybszym wzroście odkształcenia. Zjawisko to można obserwować na wykresie ściskania (punkt B). Naprężenia odpowiadające punktowi B wykresu nazywamy granicą plastyczności.

Zwiększenie siły obciążającej po przekroczeniu granicy plastyczności powoduje coraz

wyraźniejsze pęcznienie próbki, objawiające się stałym wzrostem przekroju poprzecznego.

Krzywa wykresu ściskania szybko zaczyna wzrastać i asymptotycznie dąży do prostej poprowadzonej równolegle do osi obciążeń, w punkcie odpowiadającym skróceniu równemu pierwotnej wysokości próbki. Pomimo spłaszczenia próbki prawie „na plasterek” nie widać na niej oznak zniszczenia.

Tylko dla niektórych metali (mniej plastycznych) na powierzchni bocznej pojawiają się drobne rysy. Przyczyną tych pęknięć są często naprężenia rozciągające, a nie ściskające, które powstają wskutek przyjmowania przez próbkę kształtu beczkowatego. Pęknięcia te nie mogą być podstawa do wyznaczenia wytrzymałości na ściskanie Rc. Wytrzymałości na ściskanie dla metali plastycznych nie wyznacza sie, ponieważ próbki dla tych metali nie ulegają niszczeniu. Próbę ściskania metali plastycznych najczęściej przerywa sie z powodu wyczerpania zakresu maszyny wytrzymałościowej.

ŚCISKANIE METALI KRUCHYCH

Sposób przeprowadzenia prób jest taki sam jak w przypadku ściskania metali plastycznych.

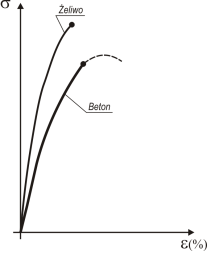

Wykres ściskania dla metali kruchych

Początkowo wykres jest prawie prostoliniowy i lekko odchylony od osi sił. Następnie wykres coraz bardziej zakrzywia się, urywając się nagle w pewnym punkcie z powodu zniszczenia próbki. Kształt próbki bezpośrednio przed zniszczeniem jest lekko beczkowaty. Świadczy to o istnieniu niewielkich odkształceń plastycznych. Jednak materiały kruche nie mają wyraźnej granicy plastyczności.

Większość metali i ich stopów doznaje podczas ściskania pęknięcia poślizgowego (ścięcie). Pęknięcie poślizgowe poprzedzone jest odkształceniami trwałymi wywołanymi naprężeniami stycznymi występującymi w przekrojach nachylonych pod katem 45° do kierunków naprężeń głównych i zachodzi pod katem zbliżonym do kąta nachylenia tych przekrojów. Metalami wykazującymi pęknięcia poślizgowe są np. mosiądz i żeliwo wyższej jakości.

Niektóre metale i ich stopy ulegają podczas próby ściskania pęknięciu rozdzielczemu. Pękniecie to zachodzi w przekrojach prostopadłych do kierunków głównych wydłużenia. Ponieważ największe wydłużenia próbki zachodzą w kierunku normalnym do tworzących próbki, przeto złom rozdzielczy przebiega wzdłuż tworzących. W rzadkich przypadkach pojawia sie w wyniku ściskania złom kruchy, jak np. dla stali hartowanych.

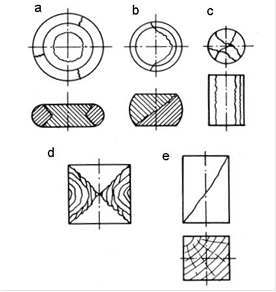

Najczęściej obserwowane kierunki rys i pęknięć

W wyniku próby ściskania metali kruchych otrzymuje się wartość obciążenia niszczącego próbkę, a zatem i wytrzymałość na ściskanie. Cechą charakterystyczną materiałów kruchych jest ich większa wrażliwość na rozciąganie niż na ściskanie.

Wykresy przedstawiające ściskanie są różne dla różnych materiałów, ze względu na charakter odkształceń i zniszczenia końcowego. Próbki metali plastycznych, takich jak miękka stal, cynk, aluminium, ołów nie mogą ulec zniszczeniu przy ściskaniu, natomiast ich odkształcenie polega na pęcznieniu, które przyjmuje kształt beczkowaty, co jest wynikiem tarcia między podstawami próbki a płaszczyznami docisku. Przy ściskaniu materiałów kruchych, takich jak stale o podwyższonej zawartości węgla, żeliwo występuje złom poślizgowy w płaszczyźnie nachylonej do osi próbki pod kątem.

Typy złomów próbek wykonanych z różnych materiałów:

a - stal niskowęglowa, złom plastyczny, b - stal o zwiększonej zawartości węgla, złom poślizgowy, c - stal o zwiększonej zawartości węgla, przy smarowaniu płaszczyzn czołowych, złom kruchy, d - beton, uwidocznione stożki, próbę przeprowadza się po upływie 28 dni od momentu wykonania próbek, e - drewno, złom poślizgowy, próbki wykonane są w kształcie kostek 20x20x30 mm

Porównanie zachowania się materiałów plastycznych oraz kruchych w próbie ściskania.

Próbki z materiału plastycznego nie ulegają zniszczeniu, najczęściej po przekroczeniu granicy plastyczności próbę przerywa się. Natomiast próbki z materiałów kruchych nie mają wyraźnej granicy plastyczności i podczas próby ulegają zniszczeniu.

PRZEPROWADZENIE PRÓBY

Przed przystąpieniem do wykonania próby trzeba dokonać pomiarów próbki. Średnicę próbki mierzy się śrubą mikrometryczną z dokładnością do 0,02 mm. Pomiary średnicy próbek krótkich przeprowadza się w jednym miejscu w dwóch wzajemnie prostopadłych kierunkach i jako średnicę nominalną próbki przyjmuje się wartość średnią z obydwóch wymiarów. Średnicę próbki długiej (do próby ścisłej) należy zmierzyć w dwóch wzajemnie prostopadłych kierunkach w trzech miejscach na długości pomiarowej. Różnica między największą i najmniejszą średnicą na długości pomiarowej próbki nie może być większa od 0,05 mm. Pole powierzchni przekroju poprzecznego próbki oblicza się dla średnicy najmniejszej z dokładnością do ±0,3%. Zmierzoną próbkę ustawia się na płycie dociskowej w sposób podany wyżej i przykłada się stopniowo (statycznie) obciążenie z taką prędkością, aby przyrost naprężenia nie przekraczał 10 MPa/s.

Na wyniki próby duży wpływ ma tarcie występujące na powierzchni próbki. Siły tarcia powodują hamowanie odkształcenia poprzecznego próbki przy jej podstawach i próbka przybiera kształt beczkowaty (baryłkowaty). Przy braku sił tarcia może wystąpić zarówno znaczne zmniejszenie wytrzymałości na ściskanie, jak i odmienna postać pęknięcia (pęknięcie podłużne). Dlatego też powierzchnie czołowe próbek i powierzchnie płyt dociskowych należy dokładnie oczyścić i odtłuścić.

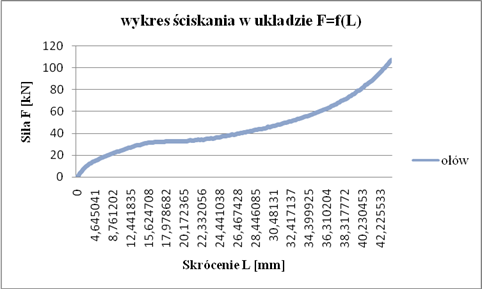

Wykres ściskania otrzymany z maszyny wytrzymałościowej dla ołowiu, F=f(L).

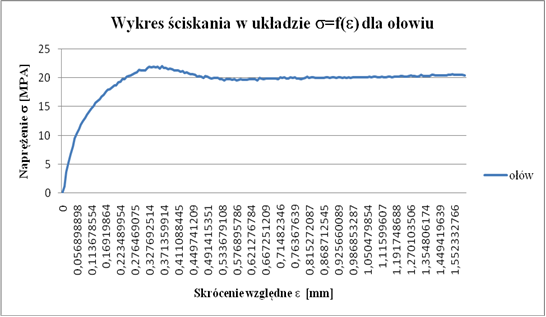

Wykres σ= f (ε) dla ołowiu

4.Wnioski

Z wykresów odczytujemy ,że próbka ołowiu nie może ulec zniszczeniu przy próbie ściskania, lecz przy ściskaniu przybiera kształt beczkowaty. Przy próbach ściskania metali plastycznych najczęściej ściskanie trzeba przerwać ze względu na ograniczenia konstrukcyjne maszyny.

Wyszukiwarka

Podobne podstrony:

Przebieg ćwiczenia fizyka cw 3stary, Studia, Elektronika, Rok I, fizyka, Fizyka lab - sprawozdania,

Sprawozdanie z Cw 3- transformacja, studia, materiały od roku wyżej

sprawozdanie fiza 6 (cw. 50), 1 STUDIA - Informatyka Politechnika Koszalińska, Labki, fizyka1, fiza,

Sprawozdanie fiza 5 (ćw.71), 1 STUDIA - Informatyka Politechnika Koszalińska, Labki, fizyka1, fiza,

sprawozdanie cw VI, Studia, Sprawozdania

Sprawozdanie z 6 cw OTZ, Studia, Jakość, OTŻ, OTŻ, ćw 6

cw 3, IV sd (semestr 7), materiały pomocnicze i sprawozdania

sprawozdanie cw VII, Studia, Sprawozdania

sprawozdanie cw III, Studia, Sprawozdania

Ćw mineralizacja, Studia, UTP Ochrona środowiska, IV rok, Semestr VII, Skażenia surowców pochodzenia

sprawdzian 6 ćw., Prywatne, Studia, Pływanie

Materiały ceramiczne ćw.1 mini, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Fizyka - cw 305, Studia, Fizyka, Labolatoria

sieci(ćw.6), aaa, studia 22.10.2014, Materiały od Piotra cukrownika, materialy Kamil, płytkas V, Szk

Liturgika - Eucharystia, Teologia, ROK IV, Studia IV

CHEMIA-ŻYWNOŚCI-sem.-IV, STUDIA PŁ, TECHNOLOGIA ŻYWNOŚCI I ŻYWIENIA CZŁOWIEKA, ROK II, SEM 4, Chemia

MSIOB CW IV, Fizjoterapia, Odnowa biologiczna

otz cw.7 hydroliza 1, Studia, Jakość, OTŻ

więcej podobnych podstron