1. Identyfikacja procesu technologicznego.

1.1 Cel procesu.

Celem procesu technologicznego jest wykonanie wykopu szerokoprzestrzennego:

Wykonanie wykopów (uwagi ogólne):

przed przystąpieniem do wykonywania wykopu należy wytyczyć krawędź wykopu

wykopy powinny być wykonywane w możliwie najkrótszym czasie

woda gruntowa powinna być usuwana z wykopów grawitacyjnie lub przez odpompowanie

skarpy wykopów powinny mieć odpowiednie nachylenie

W toku przeprowadzonych badań stwierdzono:

grunt kategorii III

poziom wody gruntowej: poniżej poziomu posadowienia

pochylenie skarp wykopu wg. tabeli 4-2/201 z poradnika „Zmechanizowane roboty budowlane” wynosi 1:0,75

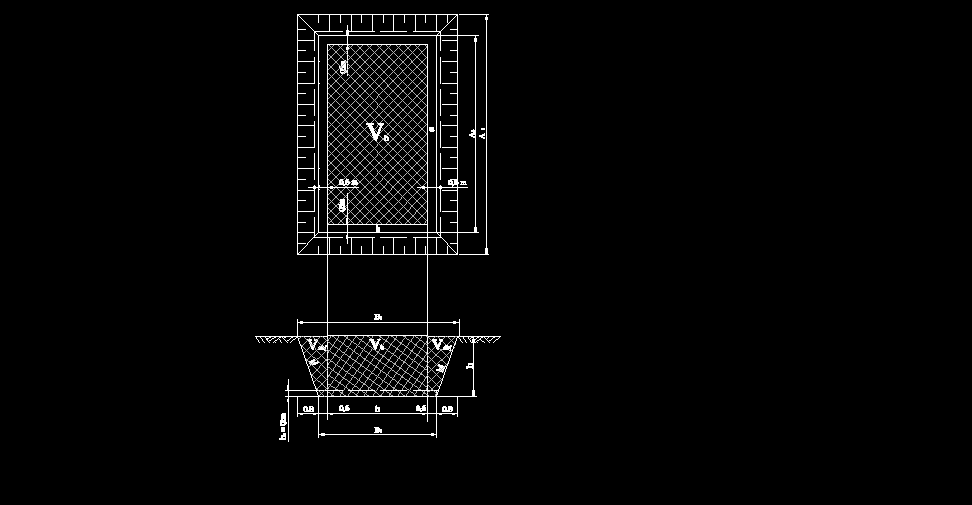

rys1

rys2

1. Identyfikacja procesu technologicznego.

1.1 Cel procesu.

Celem procesu technologicznego jest wykonanie wykopu szerokoprzestrzennego:

Wykonanie wykopów (uwagi ogólne):

przed przystąpieniem do wykonywania wykopu należy wytyczyć krawędź wykopu

wykopy powinny być wykonywane w możliwie najkrótszym czasie

woda gruntowa powinna być usuwana z wykopów grawitacyjnie lub przez odpompowanie

skarpy wykopów powinny mieć odpowiednie nachylenie

W toku przeprowadzonych badań stwierdzono:

grunt kategorii III

poziom wody gruntowej: poniżej poziomu posadowienia

pochylenie skarp wykopu wg. tabeli 4-2/201 z poradnika „Zmechanizowane roboty budowlane” wynosi 1:0,75

Obliczenie ilości robót ziemnych:

pochylenie skarp wykopu przy naziomie obciążonym

h : l = 1 : 0,75 ⇒ l = 3,375 m

odczytane dla II kategorii gruntu z poradnika „Zmechanizowane roboty budowlane” (tab. 4-2 str 201 )

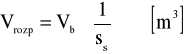

całkowita objętośc gruntu do odspojenia

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

całkowita objętość gruntu do odspojenia mechanicznego

![]()

![]()

- wysokość gruntu do odspojenia ręcznego = 0,2 m

h - głębokość wykopu = 4,5m

![]()

![]()

objętość gruntu do odspojenia ręcznego

![]()

![]()

![]()

objętość gruntu do obsypania ścian piwnic

![]()

![]()

![]()

1.2 Podział procesu na operacje technologiczne.

Odspojenie i wydobycie gruntu |

→ |

załadunek |

→ |

Transport i wyładunek |

→ |

Rozplantowanie gruntu |

→ |

Zagęszczanie gruntu |

||

1.3 Parametry operacji technologicznych.

|

||||||||||

Kat.: Gruntu: III głęb.wykopu:4,5 |

→ |

Wysokość załadunku |

→ |

Odległość wywozu urobku:4km |

→ |

Grubość warstwy rozplantowanej 0,30 m |

→ |

Grubość warstwy zagęszczonej 10-kroptny przejazd walca po jednym pasie |

||

1.4 Dobór maszyn do wykonywania poszczególnych operacji technologicznych

|

||||||||||

Koparka podsiębierna typ: JCB 3CX |

→ |

Samochód wywrotka typ: Berlit 6BH 12 |

→ |

Spycharka typ: SM - 102 |

→ |

Walec typ: WWJ - 06 |

||||

1.5 Parametry maszyn.

|

|

|

|

|

|

|

||||

|

→ |

-ładowność 20,5 m3 -poj. Skrzyni 11 m

|

→ |

-Szer. Lemiesza 2,85 m -Wys. Lemiesza 1 m głęb. Skrawania 1 m |

→ |

-Wymiary

-max. głębokość zagęszczenia-kołki 30 |

||||

Schematy pracy maszyn.

Schemat technologiczny wykopu pod budynek koparką podsiębierną.

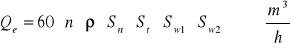

3.0. Obliczenie wydajności i czasu pracy maszyn.

3.1 Wydajność eksploatacyjna koparki jednonaczyniowej, podsiębiernej.

ρ - geometryczna pojemność naczynia roboczego m3

n - liczba cykli pracy koparki

Sn - wspólczynnik napełnienia naczynia , stanowiący stosunek objętości gruntu ( w stanie rodzimym ) pobranego do geometrycznej pojemności naczynia (tabl. 4-16 )

St - współczynnik trudności odspojenia gruntu ( wprowadzamy go do wzoru tylko wówczas , gdy w obliczeniach przyjęto czas cyklu pracy ustalony dla gruntów I kategorii - tabl. 4 - 17 )

Sw1 - współczynnik wykorzystania czasu , wprowadzony dla uwzględnienia przerw związanych z technologią pracy maszyny , a przede wszystkim zw. ze zmianą stanowisk pracy koparki ( tabl. 4 - 17 )

Sw2 - współczynnik wykorzystania czasu pracy maszyny w okresie zmiany roboczej ( tabl. 4 - 17 )

n - liczba cykli pracy koparki

![]()

![]()

![]()

![]()

![]()

![]()

![]()

tob - czas obrotu nadwozia do miejsca wyładunku urobku [ s ]

tp - czas powrotu naczynia roboczego koparki do pozycji wyjściowej [ s ]

Tc - czas cyklu pracy koparki

ton - czas odspajania gruntu i jednoczesnego napełniania nim naczynia [ s ]

top - czas opróżniania naczynia roboczego koparki [ s ]

JEDNOSTKI TRANSPORTOWE DO PRZEWOZU UROBKU

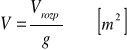

Pojemność użyteczna jednostki transportowej

![]()

Ss - odwrotnośc współczynnika spulchnienia gruntu

![]()

- ciężar objętościowy gruntu w stanie rodzimym [ kg/m3 ]

N - nominalna nośność pojazdu [ kg ] lub [ t ]

![]()

![]()

Liczba cykli pracy koparki , niezbędna do napełnienia skrzyni jednostki transportowej

![]()

![]()

Sn - współczynnik napełnienia naczynia roboczego koparki

q - pojemność naczynia roboczego koparki [ m3 ]

Psj - pojemność użyteczna jednostki transportowej [ m3 ]

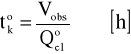

Czas załadunku jednostki transportowej

![]()

![]()

![]()

Czas trwania cyklu pracy jednostki transportowych

![]()

![]()

![]()

Tz - czas załadunku jednostki transportowej [min]

j - czas jazdy jednostki transportowej

tp - czas podstawienia pod załadunek wraz z podjazdem , manewrowaniem i odjazdem [min]

tw - czas wyładunku łącznie z manewrowaniem na wysipisku [min]

![]()

![]()

L - odległość przewozu urobku [km]

Vśr - przeciętna prędkośc jazdy w obu kierunkach [km/h]

Liczba jednostek transportowych zapewniająca warunki mechanizacji kompleksowej (zapewniająca ciągłość pracy koparce)

![]()

![]()

k - współczynnik zwiększający (k=1,03-1,10) - współczynnik mechanizacji kompleksowej. Przyjęto 3 jednostki transportowe.

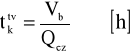

Czas pracy koparki przy pracy na odkład

![]()

![]()

Czas pracy koparki we współpracy z jednostką transportową

![]()

![]()

Objętość gruntu do rozplantowania

![]()

![]()

![]()

współczynnik spulchnienia , odwrotność współczynnika spoistości gruntu III kategorii , gliny wilgotnej.

grubość rozplantowania warstwy przyjęto

![]()

powierzchnia rozplantowania

![]()

Przyjęto wymiary rozplantowanej powierzchni

![]()

4. BHP przy robotach budowlanych

4.1. Ogólne warunki bhp i zagrożenia.

Właściwy stan bhp przy robotach ziemnych zapewnia się gdy:

operator jest właściwie przeszkolony

posiada on odzież ochronną , jest zdrowy i nie znajduje się pod wpływem alkoholu

maszyna znajduje się w stanie technicznej sprawności

roboty są prowadzone zgodnie z obowiązującą technologią

organizacja robót jest właściwa

podczas trwania robót pełniony jest nadzór zarówno technologiczny jak też stanu technicznego maszyny , a zauważone nieprawidłowości są doraźnie likwidowane

przepisy są przestrzegane zarówno podczas trwania robót jak i w innych okresach

służby bhp dokonują okresowych kontroli i wpływają na postępowanie pracowników w przypadku dostrzeżonych odstępstw i usterek

Przy zmechanizowanych robotach ziemnych operuje się znacznymi masami i siłami , przyśpieszeniami i prędkościami , a więc skutki nieprzestrzegania przepisów i zasad bhp mogą prowadzić do poważnego uszkodzenia zdrowia , śmierci poszkodowanych oraz zniszczenia maszyn.

4.2. Stateczność maszyn.

Aby nie doszło do przewrócenia maszyny budowlanej , należy nią kierować

zgodnie z instrukcją producenta , szczególnie na pochyleniach i w pobliżu skarp. Pracownicy kierownictwa robót muszą instruować operatora i nadzorując jego pracę nie dopuszczać do niebezpiecznych zbliżeń do krawędzi odłamu gruntu.

Możliwość osunięcia się skarpy zwiększa się gdy koparka nieprawidłowo składuje urobek przy pracy na odwał. Nie można urobku umieszczać bliżej niż:

1,0 m od krawędzi obudowanego wykopu

1,0 m od krawędzi klina naturalnego odłamu gruntu

Aby uniknąć upadnięcia lub zsunięcia się koparki , należy przestrzegać aby

kąt pochylenia terenu , podczas jej pracy wynosił:

wzdłuż osi maszyny - max 30o

w poprzek maszyny - max 15o

Dla innych maszyn do robót ziemnych nieprzekraczalne pochylenia wynoszą:

dla spycharek - max 30o

dla zgarniarek - max 10o

4.3. Zagrożenie przez nawis.

Jeśli pracownik nadzoru lub sam operator stwierdzi , że w wyniku

nieprawidłowego prowadzenia robót ziemnych powstał niebezpieczny nawis , należy odjechać koparką na bezpieczną odległość , zabezpieczyć aby nikt nie mógł znaleźc się pod nawisem lub w jego bezpośredniej odległości i następnie przystąpić do usunięcia gruntu tworzącego nawis. Nie wolno likwidować nawisów przez robotników kopaczy , ponieważ są oni wtedy szczególnie zagrożeni zasypaniem.

4.4 Skarpy i pionowe ściany wykopów.

Najkorzystniejsze pod względem bhp jest wykonywanie wykopów o

Pochyleniu skarp , takim jaki wyznacza kąt stoku natyralnego , właściwy dla poszczególnych rodzajów gruntu.

Przepisy przewidują , że zabezpieczenia pionowych ścian wykopów głębokości nie przekraczającej 4 m można wykonać , stosując następujące materiały: bale drewniane podzastrzałowe grubości min. 50 mm ( lub blachy profilowane ) bale drewniane podzastrzałowe grubości min. 100 mm , typowe rozpory stalowe ( lub okrąglaki średnicy min. 120 mm ) , oraz zastrzały z okrąglaków o średnicy min. 200 mm . Rozstaw podpór lub rozpór nie może być mniejszy niż 1,0 m pionowo oraz 1,5 m poziomo.

4.5 zagrożenie przez maszynę.

Ponieważ podczas pracy koparki występują duże siły , masy i prędkości ,

więc istnieją następujące zakazy:

nie wolno wchodzić do kabiny lub wychodzić z niej podczas jazdy koparki

nie wolno przebywać na trasie wzdłuż osi jazdy przed koparką

nie wolno przebywać pod podwieszonym wysięgnikiem koparki , na czas postoju łyżka koparki powinna być oparta na ziemi

nie wolno przebywać w pobliżu koparki na obszarze równym powierzchni koła o średnicy równej zasięgowi koparki przy jej pełnym obrocie tj. o 360o

w koparce może znajdować się wyłącznie operator posiadający uprawnienia maszynisty cięzkich robót budowlanych

4.6. Zagrożenie hałasem

Przepisy budowy nowoczesnych maszyn budowlanych przewidują

odpowiednią izolację kabiny , tak aby operatora ochronić przed hałasem . Przy pracy starymi maszynami , bardzo hałaśliwymi , o nie izolowanych kabinach operator może stosować indywidualne ochraniacze uszu . Do oceny hałasu stosuje się „liczbę oceny hałasu N „. W przypadku gdy człowiek przebywa w hałaśliwym środowisku przez pewną część dnia roboczego , można przyjmować tu jako maksymalne dopuszczenie wartości liczby N :

bardzo krótki okres ( do 10 min ) - N=110

okres krótki ( od 10 min do 1 h ) - N=105-95

okres średni ( ponad 1 godz do 5 godz )_- N=95-85

okres długi ( ponad 5 godz ) - N=85

4.7. Szkodliwy wpływ drgań.

Aby chronić operatorów ciężkich maszyn budowlanych od wpływu

szkodliwych drgań stosuje się następujące zabezpieczenia:

przy konstruowaniu maszyn nie dopuszcza się możliwości powstawania drgań o parametrach szkodliwych dla człowieka

stosuje się amortyzatory i tłumiki drgań

kabiny maszyn wyposaża się w fotele o specjalnej konstrukcji

4.8. Zagrożenie dla wzroku.

Wzrok operatora jest narażony na osłabienie z trzech przyczyn , a mianowicie gdy:

kabina jest niewłaściwie oświetlona

teren robót jest słabo widoczny

praca przebiega w zapylonym powietrzu

Kabina operatora powinna być zaopatrzona w dwa rodzaje lamp oświetleniowych . Miejsce przeprowadzania robót ziemnych powinno być oświetlone , tak aby umożliwiało jakościowo dobre wykonanie tych robót , przy jednoczesnym zachowaniu bezpieczeństwa.

4.9. Zagrożenie dla osób postronnych.

Wykopy muszą być zaopatrzone w ochronne barierki oraz kładki do przejść

dla pieszych . Zgodnie z przepisami bhp poręcze powinny mieć wysokość 1,10 m , a miejsce ich usytuowania znajdować się w odległości 1,0 m od krawędzi wykopu . Do wykopu należy doprowadzić przewody elektryczne , aby umożliwić w okresie w okresie od zmroku do świtu oznakowanie krawędzi tego wykopu lampami w kolorze czerwonym. W około zabezpieczonego wykopu należy dodatkowo umieścić tablice ostrzegawcze z tekstami:

„GŁEBOKIE WYKOPY”

„OSOBOM POSTRONNYM WSTĘP WZBRONIONY”

4

![]()

Wyszukiwarka

Podobne podstrony:

Tiob teoria Roboty ziemne, politechnika trb sem.5 sem.6

robóty betonowe, politechnika trb sem.5 sem.6

Szkoly OiZ, politechnika trb sem.5 sem.6

Bilans, politechnika trb sem.5 sem.6

czasy zadeskowania, politechnika trb sem.5 sem.6

sciaga kolo trb 1, politechnika trb sem.5 sem.6

betonowe, politechnika trb sem.5 sem.6

ZASADY MONTAŻU SŁUPÓW, politechnika trb sem.5 sem.6

kolos z zestawow, politechnika trb sem.5 sem.6

Kolokwium 3 mont, politechnika trb sem.5 sem.6

wiad ogólne o technol r bet, politechnika trb sem.5 sem.6

BIOZ - wzorcowy, politechnika trb sem.5 sem.6

TABELA TIOB, politechnika trb sem.5 sem.6

Zestawienie elementów prefabrykowanych kondygnacji powtarzalnej, politechnika trb sem.5 sem.6

rob ziemn WTWiOR, politechnika trb sem.5 sem.6

więcej podobnych podstron