BTA Niemcy

Dranco Belgia

Kompgas Niemcy

Ros Roca (Bio-Stab) Niemcy

Valorga Francja

Najczęściej funkcjonują instalacje o sprawdzonej technologii i uzasadnionej pod względem ekonomicznym. Są to następujące technologie: BTA (Niemcy), Dranko (Belgia), Rottweil (Niemcy), SWECO (Szwecja), WABIO (Finlandia), Valorga (Francja) i inne.

4.2

Istniejące instalacje przez różnych dostawców

Instalacje opisane powyżej są często znajdowane w rolnictwie. Oni są zbudowani autonomicznie przez rolników, którzy podnoszą za pomocą dźwigu pojedynczy - komponenty instalacji. Tabela 4.6 Typowej postaci {figury} dla kosztów rolniczej fabryk biogazu.

Podstawa kalkulacji kosztów Typowa rysunek

Inwestuj koszty dla CHP przez kWe 500 - 1500 US$

Inwestuj koszty przez 1 m 3 objętości reaktora 300 - 500 US$

Inwestuj koszty przez 1 zwierzęcy jednostkę 450 - 700 US$ ( własna konstrukcja)

50 - 1800 US$ (budownictwo przemysłowe)

Inwestuj koszty przez 1 kW zainstalowały mocy 2400 US$ (wielka fabryk > 300 kW)

6000 US$ (mała fabryk)

Inwestuj koszty przez 1m3/h biogaz 4000 - 7000 US$ (fabryka sama)

5500 - 9000 US$ (włączając silos dla kiszonki kukurydzy)

Instalacje opisane poniżej są oparte o tę samą przetwarzającą zasadę. Oni byli rozwinięci dla generacja biogazu od odpady.

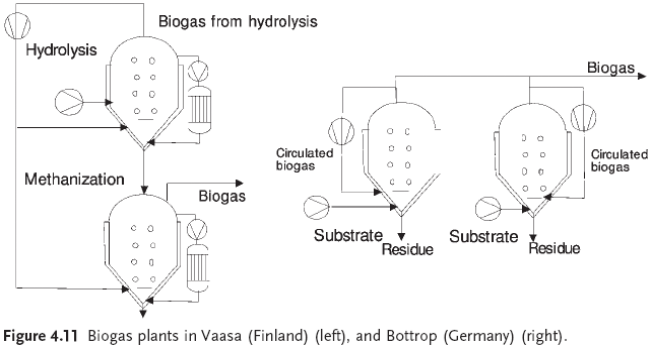

WABIO - Vaasa proces (Rysunek 4.11 )

WABIO - Vaasa proces był wynaleziony przez Ecotechnology JVV OY Finlandii. Proces jest pojedynczy - stadium mesophilic. Pierwsza instalacja dla 10 000 Mg − 1 był wbudowywany 1991 w Vaasa w Finlandii. Druga instalacja dla domowych odpady z zdolność 6500 Mg odpady rocznie była wzniesiona w 1993 w Bottrop, Niemczech.

właściwość proces to fakt, że mieszanie się jest sporządzone przez wstrzyknięty biogaz od hydrolizy albo zawrócił do obiegu biogaz.

Pozostałość fermentacji jest odwodniona do 40% DM przez prasę śrubową albo odstojnik i wtedy tlenowcowo spróchniały.

Dla tego typ instalacji, to wkrótce wyjaśniło się, że bio - albo gaz hydrolizy prowadzony do tyle zanieczyszczeń, że kompresor wkrótce stał się brudnym. W konsekwencji konieczny gaz oczyszczający kosztuje drogo również. Jako taki, proces WABIO oparty na rozwój Finish nie był wykorzystany dalej w ostatnich latach.

Proces DUT (Rysunek 4.12 )

DUT Proces jest nazwany po spółce, która rozwinęła to. Proces biegnie z zawartość DM 20% i 25 - dnia czas przebywania ciał stałych w beztlenowy proces (hydrolizy + methanation).

właściwość proces jest, że hydroliza jest wykonana przy maksimum. 25 - 28 ° C by pomniejszyć rozwój metanu. Gaz hydrolizy , który przy niskich temperaturach hydrolizy głównie składa się z CO 2, jest wstrzyknięty do metanu reaktor by poprzeć mieszanie się.

Zawieszenie w hydrolizie i ciepłolubny reaktor metanu jest puszczony w obieg ciągle przez zewnętrzny wymiennik ciepła.

W tym proces, gaz hydrolizy musi być oczyszczony by uniknąć nadmiernego zabrudzenie kompresora. Realizacji tego proces w większej instalacji jeszcze nie był zrelacjonowany.

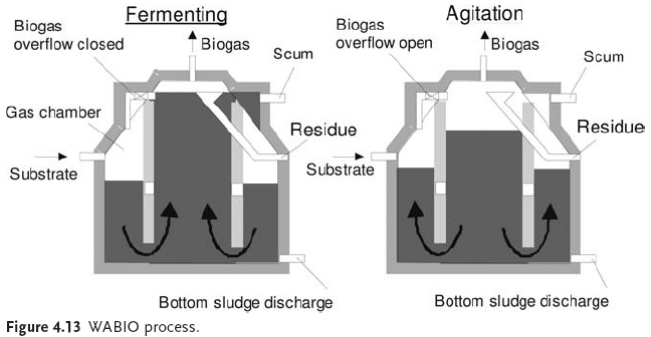

WABIO proces (Rysunek 4.13 )

Proces WABIO 58) zakładów odmiennie z WABIO - Vaasa proces. substrat jest ruszony bez agitatora albo recyrkulacji gaz. Gaz jest cofnięty ciągle pośrodku pułapu. Reaktor jest podzielony na dwa pierścień komory. Substrat jest ciągle zasilane do zewnętrznej komora pierścienia. W zewnętrzna s przestrzeni gaz komora ′ pierścienia , poduszka gaz rozwija, która pcha substrat do wewnętrznej komora pierścienia , gdzie to może flow precz przy szczytu po fermentacji, z kilkoma przerwami.

By zacząć mieszające się działanie, zawór między zewnętrzną i wewnętrzną komorą gazową jest otwarty, więc, że biogaz, który gromadziwszy tam ucieka i substrat płynie od wewnętrznego do zewnętrznej komora. Później, zawór jest zamknięty i poduszka gaz rozwija się znowu.

Proces wytrzymał test na przemysłowej skali kilka razy. Jednak ponieważ prawdopodobnie niedostatecznego mieszającego się skutku, to jest głównie odpowiednie dla specjalnych odpady bio , co do odpadków przykładu. Proces przyciąga uwagę z powodu jego niskiej energii

konsumpcja, żadna dodatkowa mocy dla mieszania bycia wymagana.

FarmaticTM biotechniczna instalacja energii

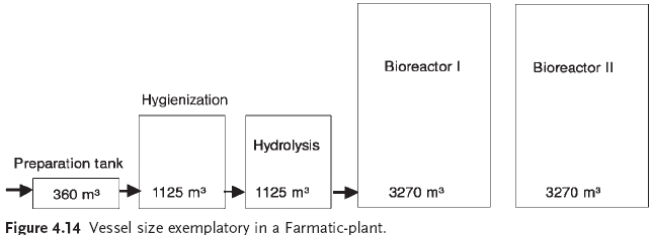

Proces Farmatic jest prosty, pojedynczy - mesophilic proces stadium włączając w górę rzeki poprawianie higieny dla substancji by być poprawione higienę. Instalacje, włączając większy jedne, są indywidualnie zaplanowane i montowane odpowiednio do klientów ′ wymagania.

To interesuje zauważyć s proporcje naczynia ′ w instalacji z dwoma reaktorami bieganie równolegle (Rysunek 4.14 ).

Te instalacje są oparte o technologię testowaną przez dużo lat i udowodnione by być godny zaufania dla różnej aplikacji.

BigadanTM proces (dawniej Kr ü ger proces)(Rysunek 4.15 )

Proces Bigadan to jeden - poziomu mesophilic proces z poprawianiem higieny. To obejmuje zainteresowanie i złożony system powrotu do stanu normalnego ciepła.

Instalacje były wyprodukowane w środkowych latach dziewięćdziesiątych w Niemczech, z zamienianiem zdolności między 40 000 and128 000 Mg − 1 gnojówka z domieszaniem odpady bio.

System powrotu do stanu normalnego ciepła na pewno interesuje od technicznego punktu widzenia, ale w instalacjach biogazu dość ciepło jest normalnie dostępne w każdym razie; dlatego, skomplikowane i trudny by wyczyścić wymiennik ciepła nie mógłby nie być wymagany.

ValorgaTM proces (Rysunek 4.16 )

Proces Valorga był szczególnie rozwinięty dla traktowania komunalnej bio

odpady, odpadki i kanalizacyjny muł. Proces jest oparty o “ suchy ” beztlenowy

fermentacja z zawartość DM 25 - 35%.

Proces fermentacji - zaczynający się z hydrolizą i do methanation -

ma miejsce pod beztlenowymi warunkami w tylko jednym pionowym cylindrycznym bioreaktorze.

Z powodu pionowego rozmieszczenia bioreaktora, pozostałości fermentacji

może być rozładowany przez ciążenie bez pomocy mechanicznego posługującego się urządzenia.

zużycie energii proces osiąga (25 - 50) kWh Mg− 1 mocy i (20 -30) Kwh Mg − 1 ciepło.

Środkowa ściana dzieli wtórnie bioreaktor by dokonać “ tamować - jak ” , poziomy

przypływ. Otwarcie dla zasilanie w i rozładowujące substratu są

położony środkowy - ściana na bokach przeciwległych. Tak, mieszanie się biomasy ponad całym

objętości reaktora jest promowany. Proces Valorga nie wymaga żadnego mechanicznego

urządzenia w granicach bioreaktora. Specjalna geometria reaktora razem z pionowymi

mieszający się system gwarantuje zdefiniowany czas przebywania (2 - 4 tygodnie) i kompletny

poprawianie higieny substratu bez przypływ bypassu w reaktorze i wydajność gaz z

(80 - 180) Nanometra 3 Mg − 1 .

Nawet ta instalacja używa biogazu dla mieszania się, wymagając złożony gaz oczyszczający

by uniknąć zanieczyszczenia kompresora.

Wyszukiwarka

Podobne podstrony:

EFEKTYWNOŚĆ PRODUKCJI BIOGAZU Z ODPADÓW

9051 produkcja biogazu w oczyszczalni sciekow

Możliwości produkcji biogazu na bazie surowców rolniczych Szlachta

EFEKTYWNOŚĆ PRODUKCJI BIOGAZU Z ODPADÓW

KWS Burak cukrowy wydajny substrat energetyczny do produkcji biogazu

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Nowe technologie w produkcji żywności wygodnej 1, PRAWO ŻYWNOŚCIOWE, Ogólna technologia żywności, Pr

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

Magazynowanie pasz i odchodów (organizacja przechowywania i zagospodarowania), Studia, Technologia w

Technologia produkcji roślin kolokwium

Podstawy technologii produkcji piwa

TECHNOLOGIA PRODUKCJI MLEKA OWCZEGO

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

Chów i Hodowla Koni (1), ● Chów i hodowla i Technologie w produkcji

Chów i Hodowla Koni, ● Chów i hodowla i Technologie w produkcji

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

więcej podobnych podstron