Operacje wytłaczania i przetłaczania.

Operacja wytłaczania

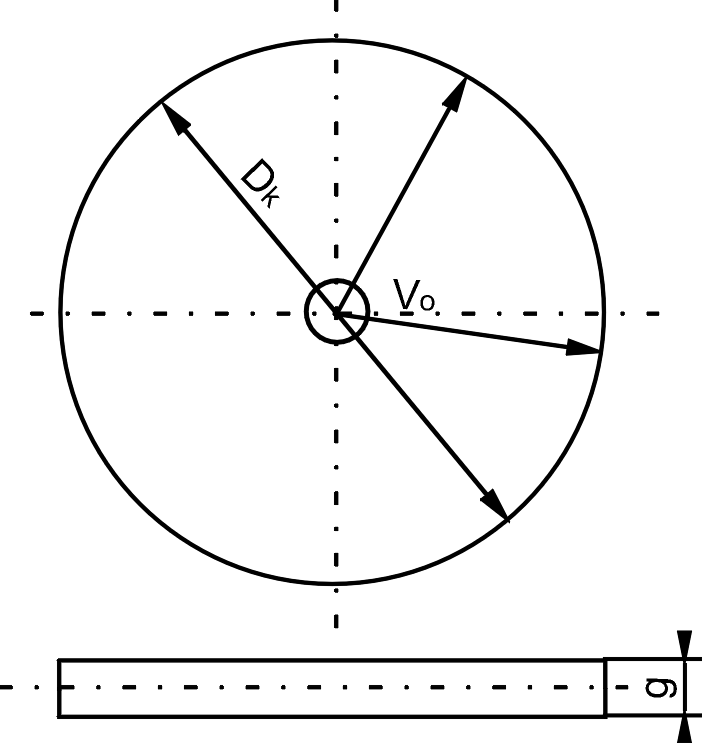

W ćwiczeniu użyliśmy krążka o średnicy Dk=70mm i grubości g=1,95mm wykonanego z aluminium Al99,5R.

Obliczamy objętość przed wytłoczeniem

![]()

3,14*702

Vo = ------------- * 1,95

4

Vo = 7500,675[mm3]

g

---- = 0,027

D

Z tego wynika, że możemy wytłaczać bez docisku, gdyż został spełniony warunek ( materiał nie powinien się fałdować ).

![]()

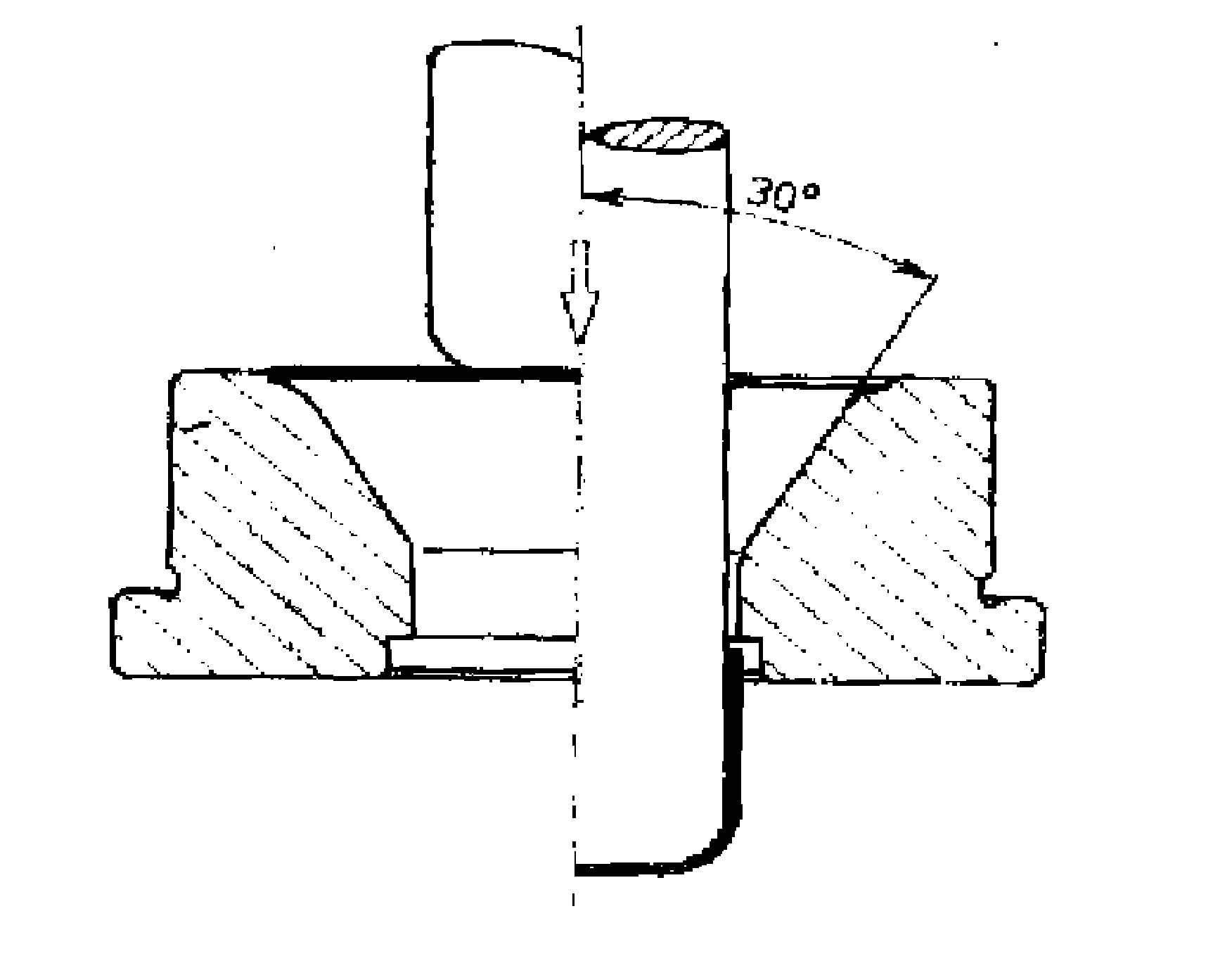

Schemat procesu wytłaczania :

Średnica matrycy dm=40mm

Rm=12mm

Obliczamy współczynnik wytłaczania m1

![]()

![]()

m1>0,46 - jesteśmy w strefie bezpiecznej.

Na podstawie średnicy matrycy oraz grubości materiału obliczamy średnicę stempla. Bierzemy pod uwagę możliwość zwiększenia grubości materiału na krawędzi wytłoczki (20÷30%).

ds=dm-2g-2⋅0,25g

ds=35mm

Obliczanie maksymalnej siły wytłaczania:

Pmax=π⋅d1⋅g⋅Rm

Pmax = 29,39 [kN]

Obliczamy teoretyczną wysokość wytłoczki

![]()

Z tego mamy

![]()

![]()

Zmierzona wysokość wytłoczki

Najwyższa - h1=27,8 mm

Najmniejsza- h2=26,75 mm

![]()

hśr = 27,275 [mm]

Odkształcenia w wyniku wytłaczania było można zaobserwować po zmianie kształtu (wymiarów) koła natrasowanego na krążku przed procesem wytłaczania.

Powierzchnia dna naczynia poddana była odkształceniom sprężystym (brak zmiany średnicy kółka), natomiast na powierzchni cylindrycznej zaobserwowaliśmy wydłużenie kółka spowodowane odkształceniami plastycznymi.

Siła wytłaczania wynosiła 14,5 kN (1450kg).

Obliczamy powierzchnię czynną dociskacza od strony matrycy.

![]()

![]()

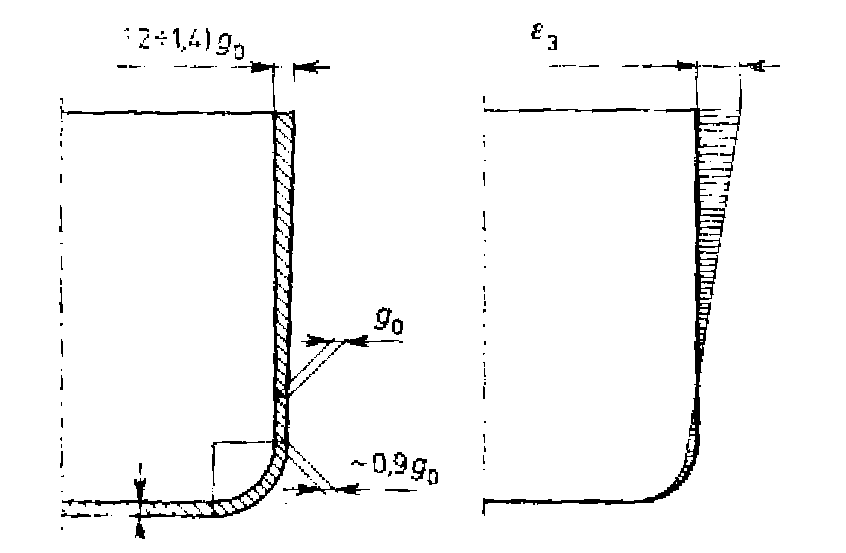

Wpływ odkształceń rozciągających, ściskających i związanych ze zmianą grubości materiału można było zaobserwować poprzez zmianę wydłużenia względnego ε1,ε2,ε3.

Średnica elips:

-większa średnica - 7,5 mm.

-mniejsza średnica - 3,2 mm.

7,5-5,2

ε1 = ---------------- *100% = 44,23%

5,2

3,2-5,2

ε2 = ---------------- *100% = -38,46%

5,2

2,435-1,95

ε3 = ---------------- *100% = 22,6%

1,95

Operacja przetłaczania

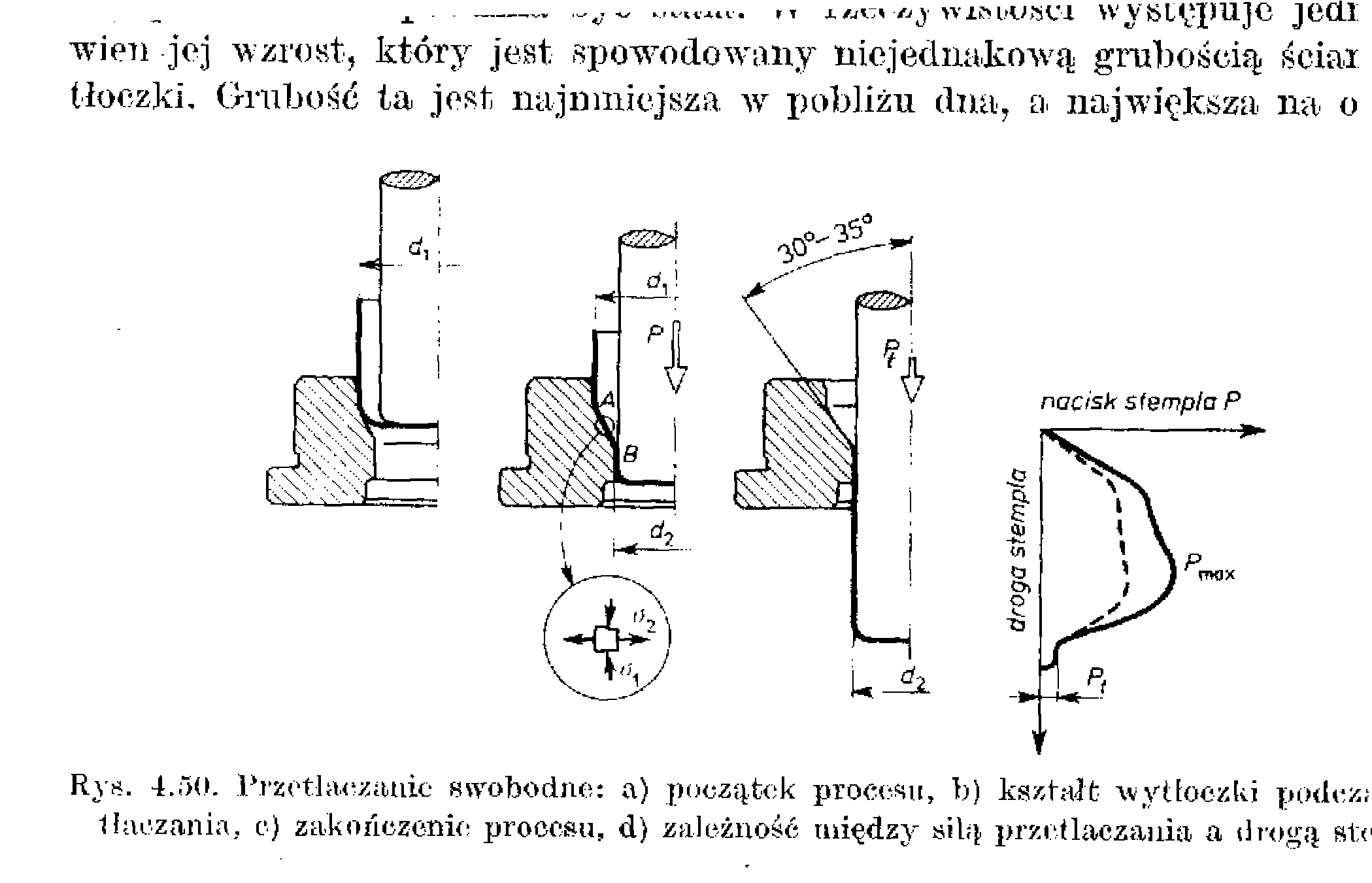

Na rysunku poniżej przedstawiono schemat przetłaczania

Średnica przetłaczania wynosi 34mm. Na jej podstawie obliczamy wstępną średnicę stempla.

ds=dm-2g(1+0,25)

ds=34-4,875

ds=29,1 [mm]

Dobieramy stempel o średnicy ds=27 [mm]

Siła przetłaczania wynosiła P=11kN (1100kg)

W wyniku przetłaczania grubość materiału uległa zmianie i wyniosła ( pomiar nr 1 g=2,1mm a nr 2 g=1,2 mm ) średnio g=1,26mm. Wzrosła bardziej anizotropia na krawędzi.

Obliczamy współczynnik przetłoczenia m2.

d2 34

m2 = ----- = ----- = 0,85

d1 40

Średnia wysokość po przetłaczaniu wyniosła

37,3+33,2

hśr = ------------- = 35,25

2

Uwagi i wnioski.

W procesie wytłaczania zauważyliśmy anizotropię materiału. Objawiała się ona pęknięciami na powierzchni materiału(zwłaszcza krawędziach). Anizotropia oznacza bowiem niejednorodność struktury materiału. Materiał posiada bowiem wtrącenia, dyslokacje i inne defekty, które powodują miejscowe osłabienie materiału, czego efekty obserwowaliśmy najwyraźniej przy przetłaczaniu. Wydłużenia względne miały największą wartość na ściankach bocznych wzdłuż osi rozciągania. Największe przewężenie wystąpiło u podstawy próbki. W procesie przetłaczania wzrost długości odbywał się kosztem grubości ścian bocznych materiału.

Wyszukiwarka

Podobne podstrony:

Fizyka 2, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki,

siuda25, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki, F

Wyklad16, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki,

41a, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki, Fizyk

spis sciaga, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika labork

Strona, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki, Fi

KAMILP~1, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki,

fiza egz2 v2, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika labor

Wyklad19, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki,

Sprawozdanie fiz, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika l

PLASTC~1, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektronika laborki,

czasowniki niereguralne, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok, Fiza-Elektr

więcej podobnych podstron