Proces technologiczny obróbki, montażu

Proces technologiczny - stanowi główną część procesu produkcyjnego - związaną bezpośrednio ze zmianą kształtu, wymiarów, jakości powierzchni i własności fizykochemicznych przedmiotu obrabianego. Jest to proces dyskretny, stan wytwarzanego

elementu zmienia się stopniowo i na ogół nieodwracalnie. Wyróżniamy:

-proces technologiczny obróbki -proces technologiczny montażu

Definicja operacji obróbkowej, montażowej

Ustawienie - część operacji wykonywana w jednym zamocowaniu

Zamocowanie - przyłożenie sił i momentów sił do przedmiotu w celu zapewnienia niezmienności jego położenia podczas obróbki.

Pozycja - określone położenie przedmiotu obrabianego, ustalonego i zamocowanego w uchwycie podziałowym względem narzędzia (przy jednym zamocowaniu)

Zabieg technologiczny - jest to część operacji wykonywana za pomocą tych samych narzędzi i przy stałych parametrach obróbki, zamocowaniu i pozycji.

Przejście - zdjęcie kolejnej warstwy materiału przy tych samych parametrach obróbki

Ustawienie - część operacji wykonywana w jednym zamocowaniu

Zabieg technologiczny - jest to część operacji wykonywana za pomocą tych samych narzędzi i przy stałych parametrach obróbki, zamocowaniu i pozycji.

Struktura procesu technologicznego

Struktura operacji

Operacja jest to część procesu technologicznego wykonywana na jednym stanowisku roboczym przez jednego pracownika (lub grup pracowników) na jednym przedmiocie (lub grupie przedmiotów) bez przerw na inną pracę

Dokumentacja technologiczna

- jest to zbiór dokumentów (tekstowych lub graficznych) określających przebieg procesu technologicznego przedmiotu pracy i potrzebne do tego środki technologiczne

Czynniki wpływające na postać dokumentacji :

- wielkość produkcji - rodzaj wyrobu - kwalifikacje pracowników

Skład dokumentacji:

•Karta technologiczna •Karty instrukcyjne operacji •Karty uzbrojenia obrabiarki •Karta kontroli technicznej •Karta normowania czasu •Zestawienie pomocy warsztatowych

Dane wejściowe do projektowania procesu technologicznego

Dokumentacja konstrukcyjna:

- Rysunek złożeniowy wyrobu - Rysunki wykonawcze części - Schemat kinematyczny - Warunki techniczne

• Program produkcji: - Produkcja jednostkowa, seryjna, masowa

• Środki produkcji:

- Obrabiarki, narzędzia, pomoce warsztatowe (normalne lub specjalne)

Przebieg projektowania procesu technologicznego

1. Analiza danych wejściowych 2. Dobór metod i sposobów obróbki 3. Ustalenie postaci i wymiarów półfabrykatów 4. Ustalenie rodzajów i kolejności operacji 5. Dobór obrabiarek

6. Przyjęcie baz obróbkowych i sposobu mocowania 7. Dobór pomocy warsztatowych: uchwytów

i przyrządów 8. Dobór narzędzi i ustalenie parametrów obróbki 9. Obliczenie czasów operacji 10.Obliczenie kosztów produkcji 11.Opracowanie dokumentacji technologicznej

Charakterystyka produkcji jednostkowej, seryjnej i masową

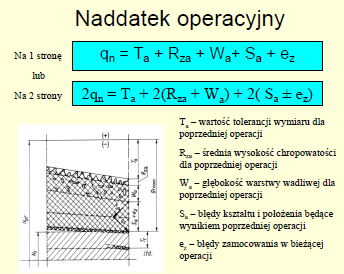

Naddatek na obróbkę

Naddatek - jest to warstwa materiału usuwana w czasie obróbki z przedmiotu obrabianego (półfabrykatu), w celu osiągnięcia żądanych kształtów, wymiarów lub właściwości.

Wielkość naddatku kompensuje błędy wymiarowo-kształtowe i wady powierzchniowe występujące na poszczególnych etapach wytwarzania.

Rodzaje naddatków: •całkowite •operacyjne

Rodzaje naddatków ( operacyjny, całkowity)

Dobór półfabrykatów

Rodzaje półfabrykatów:

• Półfabrykaty z materiałów hutniczych • Półfabrykaty spawane • Odkuwki • Odlewy • Wykroje

• Inne - tworzywa sztuczne, szybkie prototypowanie

Czynniki wpływające na dobór półfabrykantów:

• Tworzywo przedmiotu • Kształt przedmiotu • Wielkość produkcji • Specjalne zalecenia dotyczące warunków technicznych

Dobór obrabiarek

• Obrabiarki konwencjonalne: - Uniwersalne - Produkcyjne - Specjalizowane

• Obrabiarki sterowane numerycznie: - Uniwersalne - Specjalizowane - Centra obróbkowe - ASO, ESP

• Obrabiarki specjalne

• Obrabiarki zespołowe

• Linie obróbkowe

Dobór narzędzi

Sposób obróbki: • Rodzaj i dokładność obróbki • Kształt obr. powierz. • Tworzywo obr. przed. • Typ obrabiarki • Wielkość produkcji

Rodzaj narzędzia: •normalne •specjalne

Materiał ostrza narzędzia: •węgliki spiekane •stal szybkotnąca •mat. Ścierne •diament •azotek boru

Pomoce warsztatowe

• Uchwyt - jest to pomoc warsztatowa przeznaczona do ustalenia położenia i zamocowania przedmiotu w celu wykonania operacji obróbki lub montażu

• Oprawka - jest to PW przeznaczona do ustalania i zamocowania narzędzi

• Przyrząd - stanowi przedłużenie łańcucha kinematycznego obrabiarki i umożliwia poszerzenie jej możliwości obróbkowych

• Znormalizowane - wykonane wg norm państwowych branżowych lub zakładowych, o uniwersalnych zastosowaniach

• Specjalizowane - bazujące na oprzyrządowaniu uniwersalnym, uzupełnione o elementy specjalne

• Specjalne - projektowane i wykonywane indywidualnie w zależności od potrzeb

Bazy obróbkowe

• Baza, każda powierzchnia, linia lub punkt przedmiotu, względem których wyznaczone zostaje w sposób bezpośredni położenie określonej powierzchni, linii lub punktu tej samej części lub in. z nią współpracującej.

• Wyróżnia się bazy konstrukcyjne, uwidocznione na rysunku za pomocą podania parametrów, i bazy

produkcyjne, stosowane, np. przy obróbce, montażu czy pomiarach

Dobór baz do pierwszej operacji, do kolejnych operacji

Jako bazę do pierwszej operacji przyjmuje się powierzchnię która: •Nie będzie obrabiana •Jest najdokładniej wykonana, duża, równa i czysta •Ma najmniejsze przesunięcia w stosunku do innych powierzchni półfabrykatu W przypadku gdy wszystkie powierzchnie są obrabiane za bazę wejściową przyjmuje się powierzchnię o najmniejszych naddatkach

Dobór baz obróbkowych do kolejnych operacji:

•Bazy właściwe - powierzchnie pokrywające się z bazami konstrukcyjnymi

•Powierzchnie zapewniające najmniejsze siły skrawania i odkształcenia

•Powierzchnie obrobione w 1 operacji

•Zastosowanie tej samej bazy w kolejnych operacjach

Normowanie czasu pracy ( metody, składniki, znaczenie)

• Ma na celu określenie nakładu czasu pracy (normy czasowej) potrzebnego na wykonanie każdej operacji przy założonych normalnych warunkach pracy

• Znajomość czasu trwania operacji jest niezbędna do:

- Określenia zdolności wytwórczych - Określenia liczby stanowisk i pracowników oraz

terminów wykonania - Rozliczenia pracowników z wykonanej pracy - Kalkulacji kosztów wytwarzania

Metody określania normy czasu

• Metody sumaryczne: - szacunkowe - porównawcze - statystyczne

• Metody analityczne: - obliczeniowe - normatywne

• Metody badawczo-pomiarowe: - chronometraż

Składniki czasu jednostkowego:

tw - czas wykonania,

tg - czas główny, związany bezpośrednio z

obróbką

tp - czas pomocniczy, czynności pomocnicze

tu - czas uzupełniający,

tos - czas obsługi stanowiska

too - czas obsługi organizacyjnej

tot - czas obsługi technicznej

tf - czas na potrzeby fizjologiczne

tfo - czas na odpoczynek

tfn - czas na potrzeby naturalne.

Norma czasu na wykonanie operacji T: T= tpz + n • tj

gdzie: tpz - czas przygotowawczozakończeniowy, tj - czas jednostkowy, n - liczba sztuk w partii produkcyjnej.

Koszty produkcji

• Koszty stanowią, wyrażone w pieniądzach, celowe zużycie materiałów i składników majątku trwałego, nakładów pracy i usług obcych oraz innych wydatków związanych z prowadzeniem działalności gospodarczej.

Podział kosztów

• Koszty bezpośrednie: - koszt materiałów - koszt robocizny bezpośredniej

• Koszty pośrednie: - koszty wydziałowe - koszty ogólnozakładowe - koszty (wy)braków

Klasyfikacja części

Klasyfikacja części maszyn ma celu określenie zbioru części podobnych, dla których można opracować typowe procesy technologiczne.

• Klasyfikacja wg Sokołowskiego: -Dział -Klasa -Grupa -Typ

Charakterystyka części klasy wałek

• Wały stanowią typowe części w maszynach służących do przenoszenia mocy i momentu obrotowego

• Wymagania dotyczące wałów: - Współosiowość wszystkich powierzchni walcowych - Prostopadłość powierzchni czołowej do osi - Dokładność powierzchni współpracujących z innymi częściami (np. pasowania czopów łożyskowych) - Odpowiednia chropowatość powierzchni

Podział wałów - wyróżniamy: - Wały gładkie - Wały stopniowane - Wały z otworem osiowym

Półfabrykaty na wały: • Pręty walcowane • Pręty ciągnione • Odkuwki kute swobodnie • Odkuwki matrycowe • Odlewy - bardzo rzadko stosowane

Charakterystyka części klasy koło zębate

• Koła zębate są to części klasy tuleja, tarcza, wałek (zębnik) z naciętym uzębieniem

• Rodzaje uzębienia: -Walcowe: proste, śrubowe -Stożkowe: proste, łukowe, krzywoliniowe

Wymagania techniczne dla kół zębatych: • Dokładność wymiaru i kształtu otworu - H7 • otwór stanowi bazę dla kolejnych operacji • Współosiowość otworu i uzębienia • Prostopadłość powierzchni czołowych do osi otworu • Dokładność powierzchni zębów

Materiały wejściowe na koła zębate: • Koła małe - pręt walcowany • Koła średnie z piastami - odkuwki • Koła duże - odlewy, półfabrykaty spawane

Metody obróbki uzębienia:

Dla kół walcowych:

• Metody kształtowe:

- frezowanie frezem modułowym krążkowym lub palcowym - przeciąganie - dłutowanie

• Metody obwiedniowe: - Dłutowanie m. Maaga, Fellowsa, - Struganie m. Sunderlanda - Frezowanie obwiedniowe frezem ślimakowym

• Metody kopiowe: - Struganie wg kopiału

Charakterystyka części klasy korpus

Elementy konstrukcyjne maszyny lub urządzenia, stanowiące ich podstawę, łączące w jedną całość pozostałe elementy oraz przejmujące obciążenia działające na części maszyny.

• Rodzaje korpusów:

- Korpusy małe - Korpusy duże

• Jednolite

• Dzielone

Półfabrykaty na części klasy korpus:

• Odlewy: - z żeliwa szarego - ze staliwa

• Półfabrykaty spawane (prod. jednostkowa)

Wymagania obróbkowe dla korpusów: - Dokładne wykonanie powierzchni płaskich, chropowatość Ra=1,25-0,32m, płaskość, równoległość i prostopadłość, - Dokładne wykonanie otworów 6 lub 7 klasa dokładności, rozstaw otworów, równoległość i prostopadłość osi

Typizacja procesów technologicznych

• Typizacji dokonuje się w celu uzyskania zbiorów części podobnych, tak aby dlakażdego typu części można było opracować jeden wzorcowy proces technologiczny.

• Wszystkie części tego samego typu mogą być obrabiane w tych samych operacjach , tymi samymi metodami, w tych samych uchwytach i jednakowymi narzędziami.

Obróbka grupowa

• Polega na określeniu grupy części podobnych oraz części „przedstawiciela grupy”, dla której opracowuje się proces technologiczny.

• Obróbka grupowa umożliwia obróbkę części z tej samej grupy, bez przezbrajania obrabiarki, umożliwia skrócenie czasu przygot.-zakończ. Tpz

• Stosowana w produkcji małoseryjnej na obrabiarkach konwencjonalnych i numerycznych

Metody montażu (dopasowania części)

• Metoda pełnej zamienności części • Metoda zamienności częściowej • Metoda selekcji

• Metoda kompensacji • Metoda obróbki w trakcie montażu • Metoda obróbki wg wymiaru części

współpracującej

Zasady montażu łożysk tocznych

• przyłożenie siły wciskającej do pierścienia osadzonego (niedopuszczalne jest wywieranie nacisku na jeden pierścień w celu wciśnięcia drugiego),• unikanie bezpośrednich uderzeń narzędzia w pierścienie, koszyk lub części toczne łożyska,

• osadzanie w pierwszej kolejności pierścienia ciaśniej pasowanego,

• powierzchnie osadzeń powinny być pozbawione zadziorów, skaleczeń i brudu oraz posmarowane olejem maszynowym,

• zachowanie bezwzględnej czystości miejsca montażu oraz jego zabezpieczenia przed wszelkim

kurzem oraz pyłem lub odpryskami metalu pochodzącymi z narzędzi służących do montażu,

• sprawdzenie wymiarów i kształtu miejsc osadzeń.

Metody projektowania procesu technologicznego

• Projektowanie konwencjonalne (ręczne)

- Oparte na doświadczeniu technologa

- Klasyfikacja części, procesy ramowe

• Projektowanie wspomagane komputerowo

- Wykorzystuje się systemy CAD do projektowania

części oraz systemy CAM do tworzenia programów

na obrabiarki sterowane numerycznie

- Zintegrowane systemy CAE

• Projektowanie warsztatowe

- Realizowane bezpośrednio na obrabiarce

Metoda projektowania zorientowanego na montaż DFA

Zasady projektowania DFA

DFA - Design for Assembly (projektowanie zorientowane na montaż zautomatyzowany):

• jak najmniejsza liczba części składowych,

• części powinny być złożone w podzespoły, max 10-12 części na zespół,

• części i zespoły powinny być tak zaprojektowane aby ułatwić montaż

• ścięte krawędzie w celu łatwiejszego dopasowania,

• montowanie części w linii prostej z góry,

• łączenie i mocowanie za pomocą jednego narzędzia,

• montaż na wcisk lub zatrzask bez używania połączeń śrubowych,

• nie używanie sprężyn, klinów, pierścieni zabezpieczających ponieważ wymagają one specjalnych narzędzi

Metody szybkiego prototypowania

• Szybkie prototypowane (Rapid Prototyping) -kształtowanie przyrostowe:

- Spiekanie proszków metali, stereolitografia, laminowanie 3d, drukowanie 3d

Nowoczesne metody cięcia

laserem, plazmą, wodą

Projektowanie współbieżne

Projektowanie współbieżne CE - równoległe, zintegrowane i przewidujące skutki projektowanie produkcji, pozwala na poprawę konkurencyjności wyrobu poprzez zmniejszenie kosztów, zapewnienie jakości i skrócenie czasu przygotowania produkcji.

Technologiczność konstrukcji

• Konstruowanie zorientowane na technologię wytwarzania

• Takie projektowanie maszyny, zespołów części - z zachowaniem celowej dokładności i jakości- aby koszt wykonania w danych warunkach był jak najmniejszy

Ocena technologiczności konstrukcji:

• Normalizacja i unifikacja części i zespołów

• Racjonalny dobór materiałów

• Właściwe ukształtowanie półfabrykatu

• Właściwe zaprojektowanie części ze względu na obróbkę wiórową

• Właściwe zaprojektowanie części ze względu na montaż

Wyszukiwarka

Podobne podstrony:

7948

7948

7948

7948

praca-magisterska-wa-c-7948, Dokumenty(2)

7948

7948

7948

09 Jedrzejekid 7948 Nieznany (2)

7948

AD7943,7945,7948

więcej podobnych podstron