Tomasz Korytkowski 14.05.2004r.

I IŚP zaoczne

Sposoby badania własności materiałów konstrukcyjnych

Materiałami konstrukcyjnymi nazywamy materiały inżynierskie, które są wykorzystywane do budowy maszyn i urządzeń. Do materiałów konstrukcyjnych zaliczamy metale i ich stopy, polimery, ceramikę i kompozyty.

Metale są to materiały, które w stanie stałym charakteryzują się następującymi właściwościami:

- dobre przewodnictwo ciepła i elektryczności,

- połysk,

- plastyczność,

Właściwości te wynikają z wiązania metalicznego występującego pomiędzy atomami tworzącymi metal i budowy krystalicznej. Dzielimy je na dwie grupy, żelazne i nieżelazne (kolorowe).

Polimery są nazywane także tworzywami wielkocząsteczkowymi. Dzielą się na naturalne i sztuczne. Naturalne nazywane biopolimerami otrzymuje się poprzez obróbkę i częściową modyfikacje surowców naturalnych. Sztuczne powstają w wyniku łączenia najczęściej wiązaniami kowalencyjnymi wielu identycznych niewielkich ugrupowań atomów, zwanych monomerami.

Ceramika są to nieorganiczne związki metali z tlenem, azotem, węglem, borem i innymi pierwiastkami. Atomy są połączone wiązaniem jonowym i kowalencyjnym. Po zaformowaniu materiały ceramiczne wygrzewane są w wysokich temperaturach.

Kompozyty są połączeniem dwóch lub więcej odrębnych nie rozpuszczających się w sobie faz, z których każda odpowiada innemu podstawowemu materiałowi inżynierskiemu zapewniającymi lepszy zespół własności i cech strukturalnych, od właściwych dla każdego z materiałów składowych oddzielnie. Materiały kompozytowe znajdują zastosowanie m. in. w sprzęci kosmicznym , samolotach, samochodach, łodziach, jachtach.

Zaprojektowana, a następnie wykonana konstrukcja powinna odpowiadać wymaganiom eksploatacyjnym, ekonomicznym oraz technologicznym.

Wymagania eksploatacyjne obejmują przystosowanie konstrukcji do niezawodnej realizacji określonych zadań, wytrzymałość mechaniczną i odporność na zużycie, odporność na korozyjne działanie środowiska, zabezpieczenie przed przeciążeniem itd. Wymagania ekonomiczne sprowadzają się do rentowności osiąganej dzięki niskim kosztom wytwarzania przy wysokiej wydajności urządzenia, oraz małemu zużyciu materiału. Wymagania technologiczne obejmują warunki dotyczące prostoty procesów technologicznych, łatwy montaż i demontaż oraz możliwość dokonywania napraw urządzenia prostymi sposobami.

We wszystkich trzech grupach wymagań możemy zauważyć warunki,

które bezpośrednio odnoszą się do materiału, z którego ma powstać urządzenie.

Konstruktor odpowiedzialny za prawidłowe opracowanie projektu powinien dokonać pełnej analizy materiałów, biorąc pod uwagę ich własności mechaniczne, technologiczne, plastyczne, cieplne, elektryczne, magnetyczne oraz chemiczne.

Własności mechaniczne, są to cechy związane z wytrzymałością materiału na działanie różnego rodzaju sił zewnętrznych, są kryterialnymi wielkościami w doborze materiałów. Poznanie własności materiałów nie jest wystarczające do oceny ich przydatności do określonego celu. Niezbędne jest tu jeszcze poznanie wpływu różnych czynników, np. temperatury, czasu, sposobu i wielkości obciążenia, kształtu i wymiarów przedmiotu, na zmiany tych własności.

Metody badań własności mechanicznych możemy podzielić na dwie grupy:

- własności technologiczne, decydujące o przydatności materiałów do określonej obróbki

- własności wytrzymałościowe, do wyznaczania, których niezbędna jest znajomość siły lub momentu sił, jako jednej z wielkości mierzonych podczas badania. Wyniki badań są wykorzystywane przez konstruktorów w procesie projektowania elementów konstrukcyjnych.

Własności technologiczne:

Cechy materiału charakteryzujące jego zachowanie się w czasie procesów produkcyjnych. W celu zbadania własności technologicznych określonego materiału należy przeprowadzić tylko te próby, których wyniki będą informować o możliwości realizacji przewidywanej obróbki. np. materiały stosowane na odlewy poddaje się próbie lejności, obrabiane zaś przez skrawanie —próbie skrawalności, obrabiane plastycznie — badaniom własności plastycznych itd.

Własności odlewnicze. Podstawowymi własnościami charakteryzującymi przydatność metalu lub stopu do celów odlewniczych jest lejność, czyli zdolność do wypełniania form, następnie skurcz metalu podczas stygnięcia oraz jednorodność- składu chemicznego w całej masie odlewu.

Lejność zależna jest od płynności materiału w temperaturze zalewania formy i decyduje nie tylko o łatwości wypełniania formy, lecz ma również wpływ na makrostrukturę odlewu.

Metale i stopy odznaczające się gęstopłynnością w temperaturze odlewania dają często odlewy porowate, gdyż wydzielające się gazy, nie mogąc znaleźć ujścia, tworzą w nich pęcherze.

Miarą lejności jest odległość, na jaką płynie ciekły metal w znormalizowanej formie ustawionej poziomo i mającej kształt pręta lub spirali.

Skurcz metalu podczas odlewania ma wpływ na powstawanie w gotowym przedmiocie naprężeń magących spowodować jego pęknięcia lub odkształcenia. Z tego powodu należy w odlewnictwie stosować stopy wykazujące małe zmiany objętości podczas krzepnięcia i chłodzenia.

Jednorodność składu ma również istotny wpływ na własności odlewu. Z tego powodu do celów odlewniczych nadają się szczególnie stopy o małej różnicy temperatury początku i końca krzepnięcia, gdyż wówczas segregacja składników nie jest zbyt duża.

Skrawalność. Podatność materiału do obróbki skrawaniem nazywa się skrawalnością. Dobra skrawalność najczęściej występuje w materiałach, które nie odznaczają się dobrymi własnościami mechanicznymi. Stal wykazująca dobrą skrawalność ma niewielką wytrzymałość na rozciąganie oraz odznacza się kruchością, powodowaną zawartością siarki i fosforu w stali. Skrawalność materiału określają trwałość ostrza, opór skrawania, gładkość powierzchni, obrabianej oraz postać wióra. Za główne kryterium skrawalności przyjmuje się trwałość ostrza narzędzia skrawającego określoną jako funkcję prędkości skrawania przy określonych parametrach skrawania.

Ścieralność jest cechą podobną do skrawalności, określa ją podatność materiału do zużywania się wskutek tarcia ślizgowego. Miarą ścieralności jest zmniejszenie masy badanej próbki spowodowane tarciem twardej tarczy o badany materiał.

Własności plastyczne. Ocenę technologicznych własności plastycznych przeprowadza się na podstawie prób mających wykazać podatność materiału do odkształceń trwałych, niezbędnych do nadania właściwych kształtów produktom, przy czym głównie wymienić należy: próbę zginania, próbę nawijania drutu, próbę kucia oraz próbę tłoczności.

b)

c)

otwór

Karb

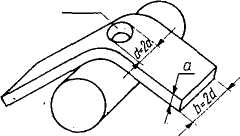

Rys.1. Próba zginania: a) zwykła, b) obostrzona z karbem, c) obostrzona z otworem

Próbę zginania przeprowadza się na prętach o przekrojach kołowym, kwadratowym lub prostokątnym. Polega ona na powolnym zginaniu próbki wokół pręta.

W niektórych przypadkach przeprowadza się obostrzoną próbę zginania. Poddaje się wówczas zginaniu pręty z naciętym piłką karbem {rys. 1.b) lub płaskowniki z wywierconym w nich otworem o średnicy równej podwójnej grubości próbki (rys. 1.c). W próbie zginania miarą plastyczności jest wartość kąta, o jaki próbkę można zgiąć bez spowodowania pęknięcia. Materiały bardzo plastyczne poddaje się próbie wielokrotnego zginania. Miarą plastyczności jest liczba określonych przegięć wykonanych do chwili pojawienia się pierwszych pęknięć.

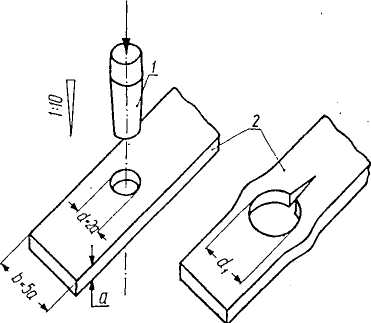

Rys. 2. Próba nawijania drutu

Próba nawijania drutu. Próbę nawijania stosuje się do drutów o średnicach mniejszych od 6 mm. Określa ona własności plastyczne drutu oraz pozwala na wykrycie niejednorodności materiału. Ponadto umożliwia w przypadku drutów emaliowanych określenie w warunkach próby trwałości nałożonej powłoki. Próba polega na nawinięciu drutu na trzpień o określonej średnicy (rys. 2.). Sposób nawinięcia, liczbę zwojów oraz średnicę trzpienia określa norma.

Rys. 3. Próba rozbijania;

1- trzpień, 2- próbka z otworem

bbb b)

Rys. 4. Próba spęczania Rys. 5. Próba rozklepywania:

a) pozytywna, b) negatywna

Próba kucia. Próbę kucia można wykonać zależnie od potrzeby jako próbę spęczania, próbę rozklepywania lub próbę rozbijania. Sposób przeprowadzania tych prób ilustrują rysunki 3, 4, 5. Miarą plastyczności jest w próbie kucia stopień odkształcenia uzyskany do chwili pojawienia się pęknięć materiału.

Rys. 6. Próba tłoczności metodą Erichsena

Próba tłoczności. Do badania tłoczności cienkich blach i taśm stosuje się metodę Erichsena. Polega ona na powolnym wtłaczaniu kulisto zakończonego tłocznika stalowego lub kulki w próbkę z blachy umocowanej w- odpowiednio ukształtowanej matrycy (rys. 6). Miarą tłoczności w próbie metodą Erichsena jest głębokość wgłębienia do chwili wystąpienia w nim pęknięcia.

Próba z g r z e w a l n o ś c i i s p a w a l n o ś c i. Zgrzewanie polega na łączeniu pod naciskiem części metalowych nagrzanych do odpowiedniej tempe- ratury. Podobny wynik można również uzyskać wywierając na łączone ze sobą części nacisk w temperaturze otoczenia. Jednakże w tym wypadku wymagany jest znacznie większy (nacisk oraz staranniejsze oczyszczenie powierzchni. Łączenie metali w temperaturze otoczenia nazywa się spajaniem.

Połączenia zgrzewane i spajane poddaje się próbom wytrzymałościowym, a miarą zgrzewalności i. spajalności jest wytrzymałość powstałego złącza. Jeżeli połączenie pracuje w obwodzie elektrycznym, to poprawność jego wykonania określa przewodność złącza.

Własności wytrzymałościowe

Wytrzymałość na rozciąganie. W statycznej próbie rozciągania znormalizowaną próbkę wykonaną z badanego materiału o stałym przekroju So poddaje się działaniu sił rozciągających F skierowanych wzdłuż osi pręta. Wówczas w dowolnym przekroju prostopadłym do kierunku działania siły powstaną naprężenia rozciągające o (sigma), których wartość oblicza się wg wzoru

δ= F/So N/mm2

Naprężenia powodują wydłużenie względne materiału o wielkość ε (epsilon)

ε = ∆L / L0

gdzie: ∆L — przyrost długości próbki,

Lo — długość pomiarowa próbki.

W początkowym okresie rozciągania przy znacznym wzroście wartości siły obserwuje się nieznaczny przyrost długości próbki. Powstające pod wpływem działania siły rozciągającej odkształcenia mają charakter sprężysty. Jeżeli jednak siła wzrośnie ponad pewną wartość, to pojawią się odkształcenia trwałe. Znaczy to, że została przekroczona granica sprężystości i że w materiale powstały nie tylko odkształcenia sprężyste, lecz również i odkształcenia plastyczne.

Granicę sprężystości Rsp określa teoretycznie największa wartość naprężenia, przy której nie występuje jeszcze odkształcenie trwałe

Rsp = Fsp / So N/mm2

Wydłużenie AL mm Wydłużenie AL mm

Rys. 7. Wykres rozciągania: a) metali wykazujących wyraźną granicę plastyczności,

b) metali nie wykazujących granicy plastyczności

Wyznaczenie w praktyce granicy sprężystości jest bardzo trudne. Z tego powodu w celu określenia naprężeń powodujących odkształcenia trwałe można posługiwać się tzw. umowną granicą plastyczności, wyznaczoną przy odkształceniu trwałym wynoszącym 0,2% z wzoru (rys. 7.)

R0,2 = F0.2/ S0 N/mm3

Poczynając od wartości siły Fe przyrostowi długości próbki ze stali miękkiej nie towarzyszy dalszy wzrost siły. Przeciwnie, czasem obserwuje się jej zmniejszenie. Tylko niektóre materiały dają na wykresach rozciągania gwałtowne załamanie krzywej. Wiele materiałów daje wykresy, na których zmiany nachylenia krzywej następują łagodnie, bez ostrych załamań (rys. 7b). Dla wyznaczenia umownej granicy plastyczności dla tych materiałów przyjmuje się taką wartość siły F, przy której osiąga się odkształcenie trwałe określonej wartości. Zwykle przyjmuje się do tego celu wartość wydłużenia trwałego wynoszącą 0,2%, obliczoną z zależności

∆L / L0 • 100%

gdzie: ∆L — przyrost długości próbki,

Lo — długość pomiarowa próbki.

Po przekroczeniu naprężeń odpowiadających granicy plastyczności wydłużenie próbki wzrasta znacznie, mimo że przyrosty siły są niewielkie. W pewnej chwili siła osiąga największą wartość Fm. Od tej chwili jej wartość maleje do Fu, kiedy to następuje zerwanie próbki. Początkowo próbka wydłuża się równomiernie. Po osiągnięciu największego obciążenia Fm w pewnym miejscu próbki zaczyna się tworzyć zwężenie zwane szyjką.

Dalsze rozciąganie powoduje szybkie wydłużenie się próbki w miejscu zwężenia.

Stosunek siły Fm do pierwotnego przekroju próbki So nazywa się wytrzymałością na rozciąganie i oznacza symbolem Rm

Rm = Fm/So N/mm2

Na podstawie wyników próby rozciągania można określić nie tylko wytrzymałościowe własności materiału, lecz również i plastyczne (wydłużenie i przewężenie). Względne wydłużenie procentowe próbki po zerwaniu wyraża się stosunkiem przyrostu długości pomiarowej próbki do jej pierwotnej długości.

A = Lu-Lo/L 0 •100%

Przewężenie określa stosunek różnicy powierzchni przekroju początkowego próbki So i powierzchni Su do przekroju początkowego So

Z= S0-Su/S 0•100%

Wytrzymałość na ściskanie. Badania wytrzymałości na ściskanie przeprowadza się głównie na materiałach kruchych, np. na żeliwie. Próbka w kształcie walca lub sześcianu poddana jest działaniu sił w kierunku prostopadłym do przekroju poprzecznego. Po przekroczeniu pewnego obciążenia próbka ulega zniszczeniu. Obciążenie to odniesione do jednostki powierzchni,. nazywane wytrzymałością na ściskanie, wyraża się zależnością

Rc = Fc/So N/mm2

gdzie;

Fc — najmniejsza wartość siły powodująca zniszczenie materiału, SO — powierzchnia początkowego poprzecznego przekroju próbki.

Rys.8. Schemat próby ściskania: a) próbka wysoka,

b) próbka niska

Kształt próbki wpływa na wartość wytrzymałości i z tego powodu próbę ściskania przeprowadza się na próbkach, których kształt i rozmiary określają normy. Najczęściej do badania wytrzymałości na ściskanie stosuje się próbki walcowe, których wysokość jest dwa i pół raza większa od średnicy próbki. Z badań wynika, że próbki wyższe wykazują mniejszą wytrzymałość na ściskanie niż próbki, niższe. Wiąże się to ze zjawiskiem występowania w pobliżu podstaw próbki, oprócz naprężeń normalnych — naprężeń stycznych obejmujących obszary stożkowe (rys. 8) nie odkształcające się jeszcze przy obciążeniach powodujących odkształcenia części, w których występują wyłącznie naprężenia normalne. W niskich próbkach obszary stożkowe wspierają się na sobie i z tego powodu ich działanie jest w pewnym sensie hamowane.

Wytrzymałość na pełzanie. Pełzanie — wydłużanie materiału w podwyższonej temperaturze pod niezmiennym obciążeniem w miarę upływu czasu. Stosunek wydłużenia do czasu jego powstania nazywamy prędkością pełzania.. Jest umowną granicą wytrzymałości na rozciąganie wyznaczoną w stałej temperaturze przy określonej prędkości pełzania. Wytrzymałość na pełzanie metali i stopów zależy w pewnym stopniu od szybkości narastania obciążenia. Z doświadczeń wynika, że wytrzymałość jest tym mniejsza, im dłuższe jest działanie siły. Zerwanie materiału w podwyższonej temperaturze może. nastąpić nawet wówczas, gdy naprężenia w materiale są mniejsze od naprężeń określonych jako wytrzymałość na rozciąganie w takiej samej temperaturze.

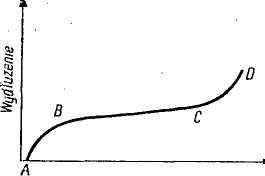

Podczas długotrwałego działania siły materiał pod jej wpływem bardzo wolno ulega wydłużeniu. Jest to pełzanie prowadzące zazwyczaj do pęknięcia materiału po dłuższym czasie. Przebieg zjawiska pełzania podczas rozciągania można przedstawić w postaci zależności wydłużenia od czasu przy stałym naprężeniu rozciągającym oraz w stałej temperaturze (rys. 9).

Czas

Rys. 9. Wykres pełzania

Odcinek AB odpowiada początkowemu okresowi pełzania, podczas którego następuje stosunkowo znaczne odkształcenie próbki w krótkim czasie. Odcinek BC przedstawia dalszy okres pełzania odznaczający się powolnym i równomiernym odkształceniem trwałym. Odcinek CD odpowiada ostatniemu okresowi pełzania, w którym obserwuje się ciągły, coraz to szybszy przyrost wydłużenia, prowadzący w końcu do zerwania próbki. Zachowanie się w podwyższonej temperaturze materiału pod obciążeniem charakteryzuje wytrzymałość trwała określona jako naprężenie powodujące w danej temperaturze zerwanie próbki po upływie określonego czasu. Wartość tego naprężenia oznacza się symbolem R, a w indeksie podaje się czas, po upływie, którego nastąpiło zerwanie próbki, i temperaturę, w której przeprowadzono badania.

Wytrzymałość zmęczeniowa. Jeżeli na materiał działają siły zmieniające swą wartość okresowo w czasie, to mogą w nim powstać pęknięcia, chociaż naprężenia określone w stosunku do początkowego przekroju próbki nie osiągnęły nigdy wartości, które przy stałym obciążeniu mogłyby spowodować zniszczenie materiału.

Pęknięcia są zazwyczaj spowodowane w mniejszym lub w większym stopniu działaniem karbu.

F

Rys. 10. Wykres naprężeń w próbce z karbem

Zjawisko karbu powstaje w konstrukcjach, w których występują ostre pęknięcia lub wycięcia. Np. na rys. 10 płaska próbka mająca po bokach wycięcia, poddana próbie rozciągania, wykazuje nierównomierny rozkład naprężeń w najmniejszym przekroju. Największe naprężenie występuje tutaj na dnie wycięcia. Wobec tego jest zrozumiałe, że jakiekolwiek ostre zmiany przekroju, np. rysy lub miejscowe wady materiału, działają podobnie jak wycięcie w opisanej wyżej próbce.

Pęknięcia zaczynają się w pewnym punkcie A przekroju (rys. 11), zwykle przy powierzchni, i z wolna postępują w głąb materiału. Skoro przekrój zostanie w ten sposób dostatecznie osłabiony, następuje nagłe pęknięcie obciążonego elementu.

Rys. 11. Schemat powstawania przełomu

Pęknięcia wywołane naprężeniami zmęczeniowymi mają charakterystyczny przełom. Jedna część przełomu ma wygląd muszlowy gładki (1), a druiga krystaliczny (2).

Obciążenia występujące w elementach konstrukcyjnych mogą się zmieniać w pewnych granicach (rys. 12).

Określenie wytrzymałości zmęczeniowej odbywa się na znormalizowanych próbkach poddawanych okresowo zmiennym obciążeniom.

Rys. 12. Charakter naprężeń przy obciążeniach okresowo zmiennych:

a) obciążenie zmienne (jednostronne),

b) obciążenie powtarzalne (jednostronne),

c) obciążenie przemienne (obustronne)

Wohler badając wielokrotnie zginanie obracającej się próbki przy różnych naprężeniach a, doszedł do wniosku, że liczba cykli obciążenia do chwili pęknięcia próbki jest tym mniejsza, im większe zastosowano naprężenia..

Wytrzymałością na zmęczenie będziemy nazywać naprężenie δ, przy którym liczba cykli poprzedzająca pęknięcie próbki przekroczy wartość Nc. Wartość tego naprężenia δ oznaczamy Z0.

Dla stali konstrukcyjnej za normalną granicę wytrzymałości na zmęczenie przyjęto uważać naprężenie, które przy 10 milionach zmian obciążenia nie powoduje jeszcze złamania próbki, lecz niewielki wzrost naprężeń powoduje już zniszczenie próbki przy tej liczbie zmian obciążenia.

Twardość. Twardością nazywa się odporność materiału na' odkształcenia trwałe powstające wskutek wciskania weń wgłębnika. Do pomiaru twardości stosuje się najczęściej metody: Brinella, Rockwella, Vickersa.

Metoda Brinella. Pomiar twardości metodą Brinella polega na wgniataniu w badany materiał pod obciążeniem F kulki hartowanej o średnicy D. Miarą twardości w tej metodzie jest stosunek siły F do powierzchni odcisku, powstałego w materiale w wyniku działania na kulkę pomiarową siły nacisku F.

HB = F/Scz N/mm2

gdzie: HB — twardość wg Brinella w N/mm2,

F — siła nacisku w N,

Scz — powierzchnia czdszy kulistej w mm2.

Podstawiając wzór na powierzchnię czaszy otrzymuje się

HB = 2F • 0,102/ ∏ D (D-√D2-d2)

gdzie: D —, średnica wgniatanej kulki w mm,

d — średnica odcisku w mm.

Udarność. Odporność na uderzenie zależy od rodzaju materiału, temperatury oraz kształtu próbki., którą poddano badaniu, a także od sposobu jej obciążenia.

Zależnie od sposobu obciążenia można wyróżnić udarowe rozciąganie, udarowe ściskanie, udarowe skręcanie oraz udarowe zginanie. Wynik badania udarowego zginania nazywa się udarnością.

Do badania stosuje się próbkę w postaci pręta o przekroju kwadratowym. Na jednym z jej boków nacięty jest karb ułatwiający pęknięcie próbki podczas badania; wymiary próbki oraz wymiary karbu określa norma. Przyrząd do określania udarności nazywa się młotem udarnościowym. Najczęściej stosuje się-młot typu Charpy przedstawiony na rys. 13.

Rys 13. Młot udarnościowy Charpy`ego

1- próbka, 2 - wahadło, 3 - podziałka, 4- wskaźnik

W celu przeprowadzenia pomiaru umieszcza się próbkę na podporach, a wahadło podnosi na wysokość H. Opuszczone z tej wysokości uderza ono w próbkę, a po jej zniszczeniu unosi się jeszcze na wysokość h. Jeżeli ciężar wahadła wynosi G N, to w położeniu górnym energia potencjalna młota wynosi

E1 = G-H

Po złamaniu próbki wahadło miało jeszcze energię, dzięki której mogło się wznieść na wysokość h. Energia ta wynosi

E2 = G•h

Energia zużyta na zniszczenie próbki wynosi

E = E1— E2 = G • {H—h) J

'Jeżeli przekrój próbki wynosi So cm2, to udarność K obliczamy wg wzoru

K = Wu/ S0 J/cm3

gdzie:

Wu — wartość pracy odpowiadającej' energii zużytej na złamanie próbki w J,

So — powierzchnia przekroju poprzecznego próbki w miejscu karbu mierzona przed próbą w cm2.

Własności cieplne

Głównymi własnościami cieplnymi materiałów technicznych są: pojemność cieplna, rozszerzalność temperaturowa oraz przewodność cieplna.

Pojemnością cieplną substancji nazywa się ilość ciepła potrzebną do podniesienia temperatury tej substancji o jeden stopień. Pojemność cieplna przypadająca na jednostkę masy substancji nazywa się ciepłem właściwym i wyraża się w J/ (kg • K). Ciepło właściwe nie jest wartością stałą i zależy głównie od temperatury. Ciepło właściwe wielu substancji krystalicznych, bezpostaciowych i szklistych wzrasta wraz ze wzrostem temperatury.

Rozszerzalność temperaturowa charakteryzuje zjawisko zmiany wymiarów substancji wraz ze zmianą temperatury.

Przyrost długości przypadający na jednostkę długości spowodowany wzrostem temperatury o IK nazywa się współczynnikiem temperaturowej rozszerzalności liniowej.

Zjawisko rozszerzalności temperaturowej ciał stałych jest spowodowane drganiami atomów w siatce krystalicznej, w których intensywność wzrasta wraz ze wzrostem temperatury. Podczas ogrzewania pewne materiały wykazują nagłe zmiany współczynnika rozszerzalności temperaturowej. Zmiany te są spowodowane głównie przez przebudowę siatki krystalicznej zachodzącą w niektórych substancjach w określonych temperaturach.

Przewodność cieplna jest określona współczynnikiem przewodności cieplnej. Jest to ilość ciepła, która w jednostce czasu przepływa przez jednostkę powierzchni, gdy różnica temperatury w ciele przewodzącym ciepło równa jest ∆K na jednostkę długości. W technice współczynnik przewodności cieplnej wyraża się W/ (m • K).

Własności elektryczne

Stosowane w technice materiały ze względu na zdolność przewodzenia prądu elektrycznego dzieli się na przewodniki, półprzewodniki i izolatory:

Umownie przyjęto uważać za przewodniki ciała, których oporność właściwa w temperaturze pokojowej jest mniejsza od Ω cm.

Za izolatory uważa się ciała o oporności właściwej przekraczającej 1010 Ω cm..

Ciała wykazujące oporność właściwą od l.do 1010 Ω cm uważa się za półprzewodniki.

Różnice między przewodnikami, izolatorami i półprzewodnikami są bardziej istotne niż to wynika z przedstawionej klasyfikacji. Dotyczą one głównie sposobu przewodzenia prądu oraz wpływu warunków zewnętrznych na przewodność elektryczną materiałów.

Własności magnetyczne

W zależności od zachowania się materiałów w polu magnetycznym można wszystkie materiały podzielić na diamagnetyczne, paramagnetyczne i ferromagnetyczne

Materiały diamagnetyczne ustawiają się w stałym polu magnetycznym prostopadle do kierunku linii sił pola. Materiałami diamagnetycznymi są: bizmut, cynk, miedź.

Materiały paramagnetyczne ustawiają się w polu magnetycznym równolegle do kierunku linii sił pola. Własności paramagnetyczne wykazują między innymi: aluminium, chrom i mangan.

Materiały ferromagnetyczne umieszczone w polu magnetycznym wraz ze wzrostem natężenia tego pola ulegają namagnesowaniu i po usunięciu pola magnetycznego wykazują samoistne własności magnetyczne. Materiałami ferromagnetycznymi są: żelazo w temperaturze otoczenia, nikiel, kobalt oraz niektóre ich tlenki i węgliki.

Własności chemiczne

Z punktu widzenia konstruktora i eksploatatora urządzeń własności chemiczne materiałów sprowadzają się do odporności materiału na działanie środowiska,

w którym urządzenia te przebywają stale. Metale, z którymi w budownictwie maszyn mamy najczęściej do czynienia, wykazują tendencje do utleniania się (korozja chemiczna) lub ulegają jonizacji w obecności elektrolitu. Jeżeli w elektrolicie występuje różnica potencjałów między sąsiadującymi ze sobą obszarami stopu, wówczas rozpoczyna wędrówka różnoimiennych jonów, co w konsekwencji prowadzi do

zniszczenia materiału w pewnych obszarach. Zjawisko niszczenia stopów lub metali przy udziale elektrolitu nazywa się korozją elektrochemiczną. Jest zatem zrozumiałe, że przy doborze materiałów należy liczyć się z możliwością występowania korozji i wobec tego trzeba urządzenia chronić przed jej skutkami.

Zasady oszczędnego doboru materiałów

Przy doborze materiału ma niewątpliwie istotne znaczenie jego cena jednostkowa. Jednakże rezygnuje się niejednokrotnie ze stosowania tanich tworzyw na korzyść tworzyw droższych, jeżeli ich zastosowanie zapewni dłuższą trwałość urządzenia lub poprawi niezawodność działania. Spełnienie określonych warunków przy doborze materiałów prowadzi do uzyskania pozytywnych skutków ekonomicznych. Jako najważniejsze wymienić należy:

1. Zwiększenie dokładności obliczeń wytrzymałościowych pozwalające na zmniejszenie współczynników bezpieczeństwa.

2. Dokładna znajomość warunków pracy urządzenia,

3. Zastosowanie optymalnych metod wytwarzania.

4. Obniżenie zapotrzebowania na materiały przez stosowanie kształtowników, rur itp. półwyrobów zbliżonych wymiarami do gotowego produktu.

5. Przeanalizowanie właściwości materiałów i możliwości ich zmiany przez zastosowanie obróbki cieplnej, powierzchniowej itp.

Ilościowe ujęcie wymienionych czynników pozwoliłoby na podjęcie jednoznacznej decyzji w sprawie doboru materiału. Od pewnego czasu czyni się próby podporządkowania wymienionym warunkom określonych parametrów liczbowych uwzględniających sposób obciążenia elementów oraz dopuszczalne naprężenia występujące pod obciążeniem elementu. Parametry te, zwane wskaźnikami materiałowymi, określają porównawczo (w procentach) ciężar, objętość i koszt użytego materiału.

Problemy te rozwiązuje konstruktor urządzenia podczas opracowania dokumentacji projektowej.

Wyszukiwarka

Podobne podstrony:

Zestaw zagadnień do zaliczenia III kolokwium z Materiałów konstrukcyjnych, WAT, LOTNICTWO I KOSMONAU

sprawozdanie z metali-hartowność stali konstrukcyjnyc, nauka, zdrowie, materiałoznawstwo, Metaloznas

Materialy na sprezyny, nauka o mat

odpowiedz 4 na pytania nr 8-20, Nauka, materialy z Konstrukcji betonowych

gotowiec płyta 011, Nauka, materialy z Konstrukcji betonowych

Ankieta oceny NA DYD nie centra k, Nauka, materialy z Konstrukcji betonowych

ZNPG-modełko, Nauka, materialy z Konstrukcji betonowych

13-02-20-list-otwarty-smieci, Nauka, materialy z Konstrukcji betonowych

bk, Nauka, materialy z Konstrukcji betonowych

aneks 1 konkurs zmiana kosztorysu, Nauka, materialy z Konstrukcji betonowych

Ankieta oceny NA asyst. mgr k, Nauka, materialy z Konstrukcji betonowych

dlugop stale narzedziowe i konstrukcyjne, nauka, zdrowie, materiałoznawstwo, Metaloznastwo i Podstaw

4705 fileot, Nauka, materialy z Konstrukcji betonowych

Materiały konstrukcyjne

Dobór materiałów konstrukcyjnych – projekt oprawki do okularów

Dobieranie materiałów konstrukcyjnych u

Utwardzanie wydzieleniowe stopów aluminium, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, co

więcej podobnych podstron