dr inż. Krzysztof Chodnikiewicz Rok akademicki: 2009 - 2010

2. Dobór silnika elektrycznego

2.1. Uwagi wstępne

2.2. Czynniki ograniczające moc silnika

2.3. Metody doboru silnika

2.1. Uwagi wstępne.

Dobór silnika powinien być poprzedzony zebraniem informacji na temat maszyny roboczej oraz warunków, w których ma być ona zainstalowana.

Informacje dotyczące maszyny dotyczą:

- rodzaju maszyny (pompa, prasa hydrauliczna, obrabiarka, itd.),

- charakteru pracy maszyny (praca ciągła, przerywana, dorywcza; definicje podano w punkcie 2.3),

- cyklu pracy (jeżeli maszyna pracuje cyklicznie),

- wymaganych obrotów silnika i ewentualnie zakresu ich zmienności,

- potrzebnej mocy silnika napędowego,

- potrzebnego momentu rozruchowego,

- potrzebnego momentu maksymalnego,

- zależności momentu oporowego od prędkości kątowej

- spodziewanego przeciążenia silnika w stosunku do warunków znamionowych,

- szczególnych wymagań związanych z pracą maszyny (np. dopuszczalny czas rozruchu)

- szczególnych wymagań, które ma spełniać silnik (np. pyłoszczelność, rodzaj zakończenia wału, wał

jednostronny, dwustronny, itp.),

- danych dotyczących silników stosowanych w istniejących maszynach takiego samego, lub

podobnego typu.

Informacje dotyczące warunków, w których maszyna ma być zainstalowana, dotyczą:

- napięcia zasilania i częstotliwości tego napięcia,

- rodzaju sieci zasilającej (jednofazowa, trójfazowa),

- warunków klimatycznych (temperatura, wilgotność),

- otoczenia (hala fabryczna, otwarta przestrzeń, kopalnia, statek, itp.).

Dobór silnika polega na określeniu typu silnika (prądu przemiennego, prądu stałego, itp.), rodzaju budowy (otwarta, zamknięta), obrotów, mocy (ewentualnie momentu), odmiany wykonania (mocowanie na łapach, mocowanie kołnierzowe), końców wału (jednostronny, dwustronny). Jeżeli silnik ma mieć zmienną prędkość obrotową, to wraz z silnikiem należy dobrać urządzenia przetwarzające i sterujące.

Trudno jest jednoznacznie odpowiedzieć na pytanie jaki typ silnika (prądu stałego lub przemiennego) należy zastosować do napędu danej maszyny lub urządzenia. Kilkadziesiąt lat temu sytuacja była klarowniejsza, gdyż jeżeli prędkość obrotowa maszyny miała być zmienna, to wybierano silnik prądu stałego. Obecnie, do maszyn o zmiennej prędkości obrotowej stosowane są zarówno silniki prądu stałego jak i przemiennego. Niekiedy o wyborze typu silnika decydują czynniki inne niż czysto techniczne, takie jak, przykładowo, tradycja i doświadczenie danej firmy. Można jednak z całą odpowiedzialnością stwierdzić, że jeżeli maszyna ma pracować ze stałą prędkością obrotową, to zastosowanie silnika prądu stałego nie ma sensu.

2.2. Czynniki ograniczające moc silnika

Moc, którą można pobrać z silnika elektrycznego ograniczają czynniki 1) mechaniczne, 2) elektromagnetyczne i 3) termiczne. Ograniczenia mechaniczne związane są z wytrzymałością elementów silnika. Pierwsze ograniczenie wytrzymałościowe dotyczy wału silnika. Jego konstruktor musi tak zwymiarować wał, aby maksymalny moment silnika powodował naprężenia skręcające wał mniejsze lub równe dopuszczalnym. Drugie ograniczenie mechaniczne jest ważne z punktu widzenia użytkownika i dotyczy siły działającej na wał silnika, prostopadłej do jego osi. Wartość tej siły jest ograniczona, gdyż powoduje ona ugięcie wału silnika, a więc zmianę szczeliny powietrznej pomiędzy wirnikiem i statorem. Zmiana tej szczeliny nie może być zbyt duża. Dopuszczalna siła obciążająca wał jest zazwyczaj podawana w katalogach silnika.

Ograniczenia elektromagnetyczne dotyczą maksymalnego momentu rozwijanego przez silnik. Można przyjąć, że maksymalny moment elektromagnetyczny silnika (zarówno prądu stałego jak i przemiennego) jest w warunkach powolnego wzrostu obciążenia 2 do 3 razy większy od momentu znamionowego. Jeżeli natomiast wzrost obciążenia trwałby bardzo krótko, to silnik może - dzięki momentowi dynamicznemu - pokonać moment obciążający większy od maksymalnego momentu elektromagnetycznego.

Na moc silnika najbardziej wpływają ograniczenia termiczne i dlatego warto poświecić im szczególną uwagę. Zacznijmy od parametrów silnika, które określa się przymiotnikiem „znamionowy”. Jest to synonim słowa „nominalny”. W przypadku urządzeń mechanicznych mówimy o nominalnym udźwigu (np. dźwigi, haki), o nominalnym nacisku (np. prasy), o nominalnym ciśnieniu (np. zbiorniki), itp. Pojęcia te wiążą się z naprężeniami, które konstruktor danego urządzenia uznał za dopuszczalne i które odpowiadają stosownym przepisom polskim i międzynarodowym. Przepisy te dotyczą w szczególności urządzeń, których działanie wiąże się z bezpieczeństwem (np. wspomniane dźwigi i haki) i określają minimalny współczynnik bezpieczeństwa tychże urządzeń.

W przypadku silników, słowo „znamionowy” (moment, moc, obroty, sprawność) określa takie warunki pracy, w których - przy temperaturze otoczenia 400C - temperatura uzwojeń osiąga (lecz nie przekracza) temperaturę dopuszczalną, która zależy od klasy izolacji uzwojenia, przy czym:

- klasa izolacji B odpowiada dopuszczalnej temperaturze 1300C,

- klasa izolacji F - temperaturze 1550C,

- klasa izolacji H - temperaturze 1800C.

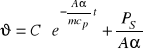

Uzwojenia silnika nagrzewają się w wyniku strat mocy (rys.2.2.1). Straty w miedzi wynikają z nagrzewania się uzwojeń i są wprost proporcjonalne do kwadratu prądu silnika. Straty w żelazie spowodowane są pętlą histerezy oraz prądami wirowymi i występują podczas magnesowania i rozmagnesowywania rdzenia prądem przemiennym. Przy częstotliwości 50 Hz rdzeń silnika jest magnesowany i rozmagnesowywany 100 razy na sekundę co, wobec pętli histerezy, powoduje zużycie energii. Prądy wirowe, też powodujące straty, są indukowane w rdzeniu przez zmienne pole magnetyczne. Zmniejszenie tych strat osiąga się wykonując rdzeń z cienkich blach. W przypadku silników zasilanych z przekształtników, straty wynikają także z niedoskonałego przebiegu napięcia w czasie: niedokładnie stałego lub niedokładnie sinusoidalnego. Niedokładność tę określa tzw. współczynnik kształtu, FF (od angielskiej nazwy form factor) definiowany jest jako stosunek wartości skutecznej do wartości średniej (półokresowej) danego przebiegu. Dla napięcia idealnie stałego FF=1, dla idealnego napięcia sinusoidalnego FF ≈ 1,11. Czym większa wartość FF, tym większe odstępstwo napięcia od idealnie stałego. Sprawność silnika wyraża się wzorem

![]()

Symbole użyte w powyższym wzorze są wyjaśnione na rys.2.2.1. Sprawność znamionowa zależy od mocy znamionowej silnika (rys.2.2.2a), a przy danej mocy znamionowej - od jego obciążenia (rys.2.2.2b). Dolny wykres na pierwszy rzut oka wygląda dziwnie, ponieważ linia osiąga poziom 100%. Prawidłowa interpretacja wykresu wymaga właściwego zrozumienia określenia Percent Full

Load Efficiency, który oznacza wyrażony w procentach stosunek sprawności przy danym obciążeniu do sprawności przy obciążeniu znamionowym.

W poniższej tablicy podano fragment katalogu z podstawowymi danymi technicznymi dotyczącymi znamionowych parametrów silników indukcyjnych.

Typ |

Moc |

Obroty |

Prąd przy |

Sprawność |

Współczynnik |

Krotność |

Krotność |

Przeciążalność |

Masa |

||

|

|

|

220V |

380V |

η |

|

|

|

|

|

|

|

[kW] |

[KM] |

[min-1] |

[A] |

[%] |

[cos ] |

I r /I n |

M r /M n |

Mmax/Mn |

[kg] |

|

2p=2 Obroty synchroniczne 3000 min-1, 50Hz |

|||||||||||

STg 80-2i |

0.55 |

0.75 |

2750 |

2.78 |

1.61 |

68 |

0.78 |

3.60 |

2.20 |

2.30 |

8.40 |

STg 80-2A |

0.75 |

1.00 |

2800 |

3.39 |

1.96 |

68 |

0.86 |

4.30 |

2.30 |

2.50 |

9.10 |

STg 80-2B |

1.10 |

1.50 |

2800 |

4.44 |

2.57 |

75 |

0.86 |

4.20 |

2.80 |

3.00 |

11.20 |

STg 90-2C |

1.50 |

2.00 |

2800 |

6.49 |

3.76 |

73 |

0.83 |

4.50 |

3.40 |

3.70 |

13.90 |

STg 90-2D |

2.20 |

3.00 |

2800 |

8.36 |

4.84 |

82 |

0.84 |

5.50 |

2.90 |

3.00 |

15.00 |

STg 90-2F |

3.00 |

4.00 |

2800 |

11.60 |

6.70 |

85 |

0.79 |

5.50 |

3.50 |

3.50 |

18.00 |

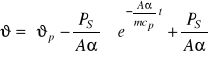

Przejdźmy do zjawisk zachodzących w silniku. Ciepło, dzięki któremu w czasie dt nagrzewa się silnik, wynosi

![]()

Z doświadczenia wiadomo, że zarówno nagrzanie jak i wystudzenie dowolnego ciała wymaga określonego czasu. Charakter zmienności temperatury silnika w czasie można wyznaczyć na podstawie modelu, w którym uzwojenia silnika są zastąpione jednorodną bryłą o masie m i o małym oporze przewodzenia ciepła, do której w czasie dt zostaje doprowadzone ciepło określone zależnością podana powyzej. Cześć tego ciepła, dQS, pozostaje w bryle, zaś pozostała cześć, dQ0, zostaje odprowadzona do otoczenia (rys.2.2.3), przy czym

![]()

![]()

gdzie:

cp - ciepło właściwe w ![]()

,

![]()

- nadwyżka temperatury bryły nad temperaturą otoczenia w K,

A - powierzchnia bryły przez którą odprowadzane jest ciepło w m2,

![]()

- współczynnik przejmowania ciepła w ![]()

.

Z zasady zachowania energii wynika

![]()

![]()

czyli

![]()

(#)

Jest to równanie różniczkowe liniowe, zwyczajne o stałych współczynnikach. Rozwiązanie takiego równania jest sumą rozwiązania pełnego równania uproszczonego (jednorodnego) i rozwiązania szczególnego równania pełnego.

Równanie uproszczone

![]()

(*)

Przewidywanym rozwiązaniem tego równania jest

![]()

(**)

gdzie C jest stałą. Różniczkując otrzymuje się

![]()

(***)

Podstawiając (**) i (***) do (*) i przekształcając, można obliczyć

a więc rozwiązanie pełne równania uproszczonego ma postać

![]()

Łatwo sprawdzić, że rozwiązaniem szczególnym równania (#) jest

![]()

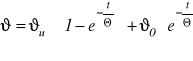

czyli pełne rozwiązanie równania (#) ma postać

Przyjmując, że w chwili t=0 jest ![]()

uzyskuje się

![]()

i następnie

Ilorazy występujące w powyższej zależności wydają się być dość złożone. Maja one jednak prostą interpretację fizyczną. Zinterpretujmy iloraz ![]()

zakładając, że osiągnięta została ustalona nadwyżka temperatury ![]()

, czyli, że ![]()

. Z równania (#) wynika, że

![]()

czyli ostatecznie

Przy czym symbolem Θ oznaczono cieplną stałą czasowa równa

![]()

Dla małych silników Θ jest rzędu kilkunastu minut, dla dużych - kilku godzin. Z ostatecznego rozwiązania wynika, że temperatura w modelowej bryle, a więc w przybliżeniu i w uzwojeniach silnika, zmienia się wykładniczo.

Polecenie

Naszkicować zależność nadwyżki temperatury ![]()

od czasu.

Polecenie

Podać interpretację fizyczna cieplnej stałej czasowej ![]()

.

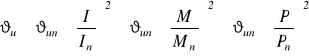

Można zauważyć, że ustalona nadwyżka temperatury jest wprost proporcjonalna do mocy strat PS. Największy udział w mocy strat przypada na straty w miedzi (rys.2.2.1), a te, jak już wiadomo, są wprost proporcjonalne do kwadratu prądu I. Z kolei, prąd jest w przybliżeniu wprost proporcjonalny do momentu silnika, M, i - dalej z coraz gorszym przybliżeniem - do mocy silnika P. Dlatego dla ustalonej nadwyżki temperatury, ![]()

, można napisać

gdzie dolny indeks n oznacza znamionowe warunki pracy silnika. Z powyższych stwierdzeń wynikają metody doboru mocy silnika. Najdokładniejszą jest metoda średnich strat. Innymi metodami są: metoda prądu zastępczego, metoda momentu zastępczego i metoda mocy zastępczej.

Pytanie

Jak dla typowych silników zmienia się prąd w funkcji obciążenia?

Pytanie

Silnik jest zainstalowany na zewnątrz budynku. Czy w zimie, przy temperaturze -100C. można z tego silnika uzyskac moc a) taką samą, b) większą, c) mniejszą niż w lecie?

2.3. Dobór mocy silnika

Najłatwiej jest dobrać silnik do maszyny lub urządzenia, które pracuje przez długi okres czasu przy stałym obciążeniu. Niektórzy producenci urządzeń napędzanych silnikami elektrycznymi podają w katalogach albo wprost wymaganą moc silnika, albo wymagany moment obrotowy. Na rys.2.3.1 pokazano przykładowy wykres wymaganego momentu obrotowego (napędowego) dla grupy pomp hydraulicznych. Symbole literowo-cyfrowe oznaczają typ pompy, symbole cyfrowe przy liniach - tzw. wielkość znamionową pompy. Producent informuje, że wykresy zostały wykonane dla lepkości kinetycznej 41 mm2/s i temperatury 50 0C.

.

Rys.2.3.1

Pozostałe dane techniczne pomp wybrane z katalogu jako istotne z punktu widzenia doboru silnika są następujące:

Wielkość znamionowa pompy |

Strumień przepływu w l/min przy 1500obr/min |

Ciśnienie maksymalne w barach |

Obroty minimalne obr/min |

Obroty maksymalne obr/min |

040 |

100 |

210 |

600 |

2500 |

045 |

89 |

|

|

|

055 |

80 |

|

|

|

060 |

66 |

|

|

|

068 |

59 |

|

|

|

Jeżeli osoba dobierająca silnik nie ma do dyspozycji takich informacji jak w powyższym przykładzie, to musi nie tylko dobrze znać budowę i działanie urządzenia do napędu którego dobiera silnik, ale także zachodzące w tym urządzeniu zjawiska fizyczne.

Rozróżnia się następujące rodzaje pracy silnika:

praca ciągła (symbol S1) - silnik pracuje pod stałym obciążeniem i osiąga ustalony przyrost (nadwyżkę) temperatury;

praca dorywcza (symbol S2) - silnik pracuje krócej niż to potrzebne do uzyskania ustalonej nadwyżki temperatury, a następnie zostaje wyłączony i stygnie aż do temperatury otoczenia;

praca przerywana (symbol S3) - silnik pracuje z przerwami, przy czym podczas pracy nie zostaje osiągnięta ustalona nadwyżka temperatury, a w okresie wyłączenia nie zostaje osiągnięta temperatura otoczenia.

Pozostałe rodzaje pracy (S4 do S8) związane są ze sposobem hamowania i rozruchu oraz biegiem jałowym, natomiast rodzaje S7 i S8 dotyczą dużej liczby załączeń.

Jak to wspomniano na zakończenie punktu 2.2, w przypadku pracy ciągłej silnik można dobrać jedna z czterech metod (średnich strat, prądu zastępczego, momentu zastępczego i mocy zastępczej).

Rozpatrzmy rys.2.3.2, na którym przedstawiono przykładowe, zmieniające się w czasie, zapotrzebowanie mocy przez maszynę. Ze wzoru definiującego sprawność wynika, że straty mocy w silniku wynoszą

![]()

czyli jeżeli silnik przekazuje maszynie moc P1, to w tym czasie moc tracona wynosi

![]()

i podobnie dla ΔP2 , ΔP3 , itp.

Należy w tym miejscu zauważyć przydatność wykresów obrazujących zależność współczynnika sprawności od obciążenia takich jak pokazane na rys.2.2.2a. Wykresu te pozwalają obliczać straty mocy przy uwzględnieniu sprawności charakterystycznej dla danego obciążenia silnika. Średnie straty mocy w cyklu pracy są równe

![]()

Silnik uznaje się za dobrany prawidłowo jeżeli spełniona jest nierówność

![]()

(a)

gdzie symbol ![]()

oznacza straty w silniku obciążonym znamionowo.

Jeżeli w czasie cyklu pracy silnika występują hamowania, postoje i rozruchy, to odpowiadające im czasy występujące w mianowniku wzoru analogicznego do powyższego, należy pomnożyć przez współczynniki mniejsze od jedności, bowiem w tych okresach chłodzenie silnika pogarsza się. Jest więc

![]()

gdzie dolne indeksy R, H oraz P oznaczają odpowiednio rozruch, hamowanie i postój. Współczynniki α i β występujące w mianowniku są w przybliżeniu równe

![]()

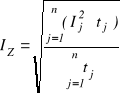

Metoda prądu zastępczego polega na wyznaczeniu prądu IZ , który powodowałby takie samo nagrzanie silnika jak prądy zmieniające się w cyklu pracy. Prąd zastępczy określony jest wzorem

(b)

Dobór silnika uważa się za prawidłowy jeżeli spełniony jest warunek

![]()

(c)

gdzie In oznacza znamionowy prąd silnika.

Analogiczne do (b) wzory określają moment zastępczy i moc zastępczą, zaś nierówności analogiczne do (c) - warunki doboru silnika metodą momentu zastępczego i mocy zastępczej.

Dobór mocy silnika do pracy dorywczej i przerywanej jest nieco bardziej złożony, lecz jego istotą, tak jak w przypadku pracy ciągłej, jest analiza zjawiska nagrzewania i chłodzenia silnika.

Jeżeli dobieramy silnik do typowej maszyny, to powinniśmy znać parametry silnika zastosowanego w istniejących maszynach takiego samego lub podobnego typu.

2.4. Dobór parametrów układu silnik - kolo zamachowe

Niektóre maszyny technologiczne wykonują pracę użyteczną tylko w części cyklu roboczego. Typowym przykładem jest prasa korbowa stosowana do obróbki plastycznej metali, której suwak jest napędzany mechanizmem korbowo-wodzikowym (rys.2.4.1a). Zetknięcie stempla z obrabianym

plastycznie materiałem następuje wtedy, gdy oś A-A wykorbienia wału korbowego mija punkt Z (rys.2.4.1b). Kontakt stempla z materiałem ustaje w pobliżu dolnego zwrotnego położenia suwaka prasy. W zależności od rodzaju operacji obróbki plastycznej dzieje się to przed dojściem osi A-A do punktu K, lub też po minięciu tego punktu. Istotne jest to, że kąt α r jest wielokrotnie mniejszy od 3600. Pokonanie siły reakcji kształtowanego materiału wymaga przyłożenia do wału korbowego momentu obrotowego Mk , który w przedziale odpowiadającym kątowi α r ma dużą wartość (rys.2.4.1c). Moment obrotowy potrzebny do obrotu nieobciążonego wału korbowego, czyli poza kątem α r , jest znacznie mniejszy. Tak obciążane maszyny korzystnie jest wyposażać w koło zamachowe (rys.2.4.1d), dzięki któremu powstaje moment dynamiczny ![]()

. (Symbolem J oznaczono moment bezwładności obracających się części układu napędowego prasy zredukowany do osi silnika, zaś symbolem ω - prędkość kątową silnika.) Gdyby koła zamachowego nie było, silnik musiałby dysponować momentem równym maksymalnej wartości momentu Mk . W czasie, w którym następuje odkształcenie plastyczne materiału, prędkość ω zmniejsza się. Następnie silnik rozpędza obracające się części układu napędowego prasy do prędkości, którą te części miały na początku odkształcania. Zmienność prędkości kątowej ω w funkcji czasu pokazano w sposób jakościowy na rys.2.4.2.

Poniżej podana będzie metoda doboru parametrów układu silnik - kolo zamachowe prasy korbowej. Schemat układu napędowego tej prasy pokazano na rys.2.4.1d. Koło zamachowe 6, ułożyskowane na wale korbowym, jest napędzane silnikiem 4 poprzez przekładnię pasową 5. Po włączeniu silnika, koło zamachowe obraca się w sposób ciągły. Włączenie sprzęgła 7 powoduje połączenie koła

zamachowego z wałem korbowym i ruch suwaka prasy, a nadto wyłączenie hamulca 8. I odwrotnie: wyłączeniu sprzęgła towarzyszy włączenie hamulca. Często od wału korbowego napędzane są urządzenia automatyzujące. W wielu prasach pomiędzy silnikiem i wałem korbowym znajduje się jeszcze jeden wał, zwany pośrednim, który napędza wał korbowy poprzez przekładnię zębatą. W prezentowanej poniżej metodzie doboru silnika i koła zamachowego liczba wałów i przekładni nie ma znaczenia, gdyż operuje się momentami zredukowanymi. Metoda może być łatwo zaadoptowana do innej prasy niż korbowa.

Warunki prawidłowego doboru parametrów układu silnik - koło zamachowe można sformułować następująco:

(a) Pomiędzy kolejnymi ruchami roboczymi suwaka silnik powinien dostarczyć energię, która umożliwi wykonanie zarówno operacji technologicznej jak i pokrycie wszystkich strat energetycznych. Straty te związane są przekazywaniem mocy przez przekładnie, biegiem luzem koła zamachowego i suwaka oraz tarciem w mechanizmach prasy podczas wykonywania operacji obróbki plastycznej. W przypadku prasy pracującej ruchem ciągłym, czas upływający pomiędzy kolejnymi ruchami roboczymi suwaka wynika z szybkobieżności prasy (porównaj rys.2.4.2).

(b) Silnik nie może być przeciążony cieplnie.

Warunki te łatwo jest sformułować słownie, trudniej wyrazić zależnościami analitycznymi. Aby te ostatnie były możliwie proste, konieczne jest wprowadzenie szeregu uproszczeń, które wynikają z dwóch przyczyn. Pierwszą jest dążenie do możliwie najprostszej formy zależności analitycznych. Przyczyna drugą, znacznie istotniejszą, jest ograniczona znajomość wielkości, które należy uwzględnić w równaniu ruchu.

Omówienie warunku (a)

W przedstawionej dalej metodzie przyjmuje się, że układ napędowy prasy może być przedstawiony schematycznie jak na rys.2.4.3, a więc opisany równaniem ![]()

- M0 = 0

w którym symbole J i ω były już wyjaśniane, M0 jest momentem oporowym zredukowanym do wału silnika, Me - momentem rozwijanym przez silnik. Zakłada się, co jest uproszczeniem, że J = const oraz M0 = const.

Rozwiązanie powyższego równania będzie dotyczyło tylko okresu rozpędzania koła zamachowego, czyli czasu pomiędzy chwilami Kt i Zt (rys.2.4.2). Czas wyrażony odcinkiem ZtKt , w którym w którym materiał jest odkształcany, jest znacznie krótszy od czasu rozpędzania układu i zostanie uwzględniony w inny sposób. Dzięki temu unika się obliczeniowych komplikacji, które by wystąpiły gdyby uwzględnić skomplikowane zależności określające moment na wale korbowym potrzebny do wykonania operacji obróbki plastycznej.

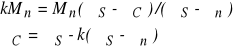

W celu efektywnego rozwiązania omawianego równania należy wprowadzić do niego zależność pomiędzy momentem obrotowym Me i prędkością kątową ω silnika. Prezentowana metoda dotyczy silnika indukcyjnego zasilanego przetwornicą częstotliwości, które to rozwiązanie umożliwia zmianę szybkobieżności prasy. Zależność Me(ω) zależy zarówno od silnika jak i od jego sterownika (rys.2.4.4). Najczęściej naturalna charakterystyka silnika jest ograniczana linią prostą Me = k Mn gdzie Mn jest znamionowym momentem silnika, zaś k - stałym współczynnikiem (rys.2.4.4). Wartość tego współczynnika może być programowo wybierana, najczęściej w przedziale (1,0; 2,0), przy czym fabrycznym ustawieniem jest zazwyczaj k = 1,5.

Uproszczenie dotyczące charakterystyk pokazanych na rys.2.4.4 polega na założeniu, że dla każdej częstotliwości zasilania, charakterystyka silnika składa się z dwóch prostoliniowych odcinków (rys.2.4.5). Na odcinku SC, na którym ωC < ω < ωS , moment silnika zmienia się liniowo zgodnie z zależnością

Me = Mn (ωS - ω) / (ωS - ωn) (*)

gdzie ωS jest kątową prędkością synchroniczną, a ωn kątowa prędkością znamionową, zaś dla odcinka, CD

Me = k Mn.

Z powyższych zależności można obliczyć prędkość ωC pisząc

Kolejnym zadaniem na drodze do rozwiązania równania ruchu jest określenie momentu M0. Moment ten musi uwzględniać straty energetyczne zachodzące w prasie. Straty te były już wymienione, lecz liczbowo ich nie oszacowano. Wobec braku dokładnych informacji można w tym celu wykorzystać wykres (rys.2.4.6a) zaczerpnięty z książki „Prasy mechaniczne. Konstrukcja, eksploatacja, modernizacja”, WNT, 1970r. Na rys.2.4.6b przedstawiono modyfikację wykresu źródłowego

pomijając straty w silniku oraz straty związane z działaniem sprzęgła i hamulca. Pominięcie strat w silniku wynika stąd, że w metodzie chodzi tylko o straty w prasie. Pominięcie strat związanych z działaniem sprzęgła i hamulca wynika natomiast z tego, ze metoda odnosi się do prasy automatycznej pracującej ruchem ciągłym. Jest zrozumiałe, że w przypadku przerywanego ruchu prasy, straty te powinny być uwzględnione. Zauważmy, że praca użyteczna, przy pominięciu strat w silniku oraz strat związanych z działaniem sprzęgła i hamulca, stanowi

![]()

energii dostarczonej przez silnik. Zauważmy też, że jeżeli znana jest wartość pracy użytecznej AU, to na podstawie wykresu 2.4.6b można oszacować straty związane z biegiem luzem suwaka, koła zamachowego oraz straty w przekładni

![]()

W celu obliczenia momentu M0 = const należy sumę ![]()

podzielić przez kąt obrotu silnika odpowiadający jednemu skokowi suwaka. Kąt ten wynosi ![]()

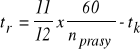

, gdzie symbol nn jest znamionową liczba obrotów silnika, a nprasy oznacza liczbę skoków suwaka prasy na minutę. Tak więc

![]()

Podstawiając M0 do podanej na poprzedniej stronie zależności (*) uzyskuje się prędkość silnika podczas biegu luzem

ωbl = ωS - (M0 / Mn)![]()

(ωS - ωn)

Wykonanie operacji odkształcenia plastycznego wymaga wykonania pracy AU + At. Obliczenie prędkości kątowej ωmin po wykonaniu operacji opiera się na założeniu, że praca ta wykonana zostaje tylko kosztem zmniejszenia energii kinetycznej elementów układu napędowego. Można więc napisać

![]()

- ![]()

Przekształcając, otrzymuje się

![]()

- ![]()

.

Mogą zajść dwa przypadki. W przypadku pierwszym ωmin < ωC , w drugim ωmin > ωC . Rozpatrzmy przypadek pierwszy. Na odcinku CD charakterystyki silnika równanie ruchu ma postać

![]()

- M0 = 0

przy czym przyjmuje się, że w chwili t = 0 jest ω = ωmin. Rozwiązaniem tego równania jest

![]()

Rozwiązanie to obowiązuje aż do osiągnięcia przez układ prędkości ω = ωC . Następuje to w chwili

![]()

Następnie układ „wchodzi” na odcinek CS charakterystyki, na którym równanie ruchu ma postać

![]()

To równanie można napisać jak niżej

![]()

Jego rozwiązaniem przy warunku początkowym, dla t = 0 ω = ωC , jest

![]()

gdzie

![]()

Zauważmy, że czas liczymy „od nowa”. Jest to całkowicie dopuszczalne, należy tylko pamiętać, że wprowadziliśmy taką umowę. Czas rozpędzania układu na odcinku CS charakterystyki wynosi

Wzór ten wynika z założenia, że czas rozpędzania na obydwu odcinkach charakterystyki wynosi

, czyli z założenia, że kąt obrotu, na którym następuje rozpędzanie równa się 3300 . Warto tu przypomnieć, że zgodnie z rys.2.4.2 rozpędzaniu odpowiada czas odpowiadający odcinkowi KtZt .

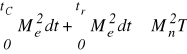

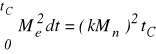

Omówienie warunku (b)

Drugi warunek prawidłowego doboru układu silnik - koło zamachowe zastał na początku niniejszego punktu sformułowany bardzo zwięźle: silnik nie może być przeciążony cieplnie. Z punktu 2.2 wiadomo, że nadwyżka ![]()

temperatury ponad temperaturę otoczenia jest wprost proporcjonalna do kwadratu momentu rozwijanego przez silnik, czyli w naszym przypadku

(**)

W wyrażeniu tym pierwsza całka jest wprost proporcjonalna do nadwyżki temperatury silnika powstałej na skutek pracy silnika na odcinku CD charakterystyki, zaś druga całka jest wprost proporcjonalna do nadwyżki temperatury silnika powstałej na skutek pracy silnika na odcinku CS. Wyrażenie występujące po prawej stronie jest natomiast wprost proporcjonalne do nadwyżki temperatury silnika występującej w warunkach nominalnego obciążenia, która to nadwyżka ponad temperaturę otoczenia jest całkowicie dopuszczalna. Można więc stwierdzić, że nadwyżka temperatury silnika podczas jego pracy na obydwu odcinkach charakterystyki nie może być większa od tej, która zaistniałaby gdyby silnik pracował przy obciążeniu nominalnym.

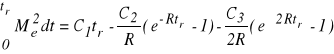

Z uwagi na to, że dla czasu tC moment silnika jest równy kMn , pierwsza całka wyraża się prostą zależnością

Obliczenie drugiej całki jest dość żmudne. Dociekliwy czytelnik może sprawdzić, że

gdzie

![]()

![]()

![]()

![]()

![]()

![]()

Przytoczone zależności pozwalają sprawdzić warunek (**) i ocenić dobór parametrów układu silnik - koło zamachowe. Po ocenie można zmienić parametry i przeprowadzić ocenę jeszcze raz aż do osiągnięcia sytuacji, w której prawa strona nierówności (**) będzie tylko niewiele większa od strony lewej. Załącznikiem do kończonego już wykładu jest program napisany w Excelu, który ułatwia wykonanie zaprezentowanych wyżej obliczeń.

Zadanie:

Wyspecyfikować wszystkie uproszczenia przedstawionej wyżej metody i je krytycznie omówić.

Załącznik:

Program p.t. Załącznik do Wykładu 2009-2010 na temat doboru parametrów układu silnik-koło zamachowe

14

10

PS - MOC STRAT:

- w miedzi,

- w żelazie (tylko silniki prądu

przemiennego)

- wentylatorowe,

- tarcia.

PU - MOC UŻYTECZNA

MOC DOSTARCZONA

DO SILNIKA

Rys.2.2.1

Rys.2.2.2

(a)

(b)

dQ

dQS

dQ0

Rys.2.2.3

0

moc P

t1

t2

t3

t4

Cykl pracy

Następny cykl

P1

P2

P3

P4

P1

Rys.2.3.2

czas

m

9

8

7

6

5

(b)

2

(a)

αr

1

Rys.2.4.1. (a) Mechanizm korbowo-wodzikowy: 1 - wał korbowy, 2 - korbowód, 3 - suwak; (pokazano tylko jedną prowadnicę).

(b) Tor osi A-A pokazanej na rys.(a) i kąt α r . Jeżeli wykorbienie wału znajduje się w granicach tego kąta, to stempel styka się z odkształcanym materiałem. Kąt ten z reguły nie jest większy od 300 - 400.

(c) Pokazana schematycznie zmiana momentu Mk na wale korbowym prasy w funkcji czasu w przypadku pracy ciągłej. Moment Mk warunkuje pokonanie siły reakcji kształtowanego materiału; T - czas odpowiadający jednemu obrotowi wału korbowego.

(d) Schemat prasy korbowej: 1 - 3 jak na rys.(a), 4 - silnik elektryczny, 5 - przekładnia pasowa, 6 - koło zamachowe, 7 - sprzęgło, 8 - hamulec, 9 - podajnik tasmy, 10 - przyrząd.

3

4

(d)

A

A

Tor A-A

Kt

Zt Kt

t

(c)©©

ω

K

Z

Zt Kt

Rys.2.4.2. Zmienność prędkości kątowej silnika i koła zamachowego prasy korbowej pracującej ruchem ciągłym. Punktom Zt odpowiada punkt Z na rys.2.4.1b,

punktom Kt - punkt K.

Mn

Czas 1 cyklu

Rys.2.4.3. Układ zastępczy zastosowany w omawianej metodzie doboru parametrów układu silnik - koło zamachowe.

(W istocie, jest to powtórzenie rys.1.2.2)

+ω +dω/dt

Me M0 J·dω/dt

J

S

k Mn

Prędkość kątowa ω

Moment Me

Rys.2.4.4. Wykresy obrazujące zależność momentu silnika Me od prędkości kątowej ω dla różnych napięć U i częstotliwości zasilania silnika f . Spełniony jest warunek U / f = const.

Moment Me

0

0

n [obr/min]

nn nS

k Mn

Mn

ω [rad/s]

0

ωC ωn ωS

C

Rys.2.4.5. Uproszczone charakterystyki silnika dla częstotliwości f, f1, f2 zastosowane w omawianej metodzie doboru parametrów układu silnik - koło zamachowe; f > f1 > f2.

f > f1 > f2

f

f1

f2

D

(b)

(a)

Rys.2.4.6. Bilans energetyczny typowej prasy korbowej. Na rys. (a) z uwzględnieniem strat w silniku oraz straty związane z działaniem sprzęgła i hamulca. Na rys.(b) bez uwzględnienia tych strat.

Wyszukiwarka

Podobne podstrony:

2352

2352

2352

2352

2352

2352

więcej podobnych podstron