Laboratorium z wytrzymałości materiałów |

|||

BMiZ Inż. Materiałowa Rok II sem. IV Zespół nr 4 1 Jedynak Robert 2 Bazel Michał 3 Makowiecka Marta 4 Kuszewska Katarzyna

|

Temat: Charakterystyka sprężyn śrubowych . Wyboczenie pręta smukłego .

|

||

Prowadzący: dr inż. P. Wasilewicz dr inż. Sekulski

|

Data Ćwiczenie nr 5 22-04-1999 2 |

Ocena: |

|

Wyboczenie pręta smukłego

Opis stanowiska pomiarowego.

b = 30 mm h = 6 mm l = 850 mm

3

h

b

A A 1

Jeden koniec pręta 1 jest sztywno utwierdzony.

Do drugiego końca przyłożona jest siła F wywołana

ciężarkiem szalki 2 i zadanym ciężarem Q, którą

można zwiększać w sposób ciągły. Przyrząd pomia -

rowy 3 , którym jest mikroskop ze śrubą mikrometryczną,

mierzy ugięcia f końca pręta wywołane zadaną siłą F.

Analiza wzorów .

a)

b) ![]()

, gdzie :

f - przemieszczenie końca pręta

fo - odchyłka końca pręta w stosunku do idealnie prostego. Z założenia wielkość ta jest bardzo mała w stosunku do wysokości przekroju poprzecznego pręta.

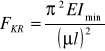

F KR - siła krytyczna, przy której nastąpi wyboczenie płaskie pręta prostoliniowego przy ściskaniu

F - siła ściskająca pręt prostoliniowy

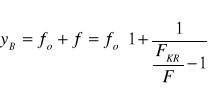

Wzór a) opiera się na założeniu, że pręt prostoliniowy jest obciążony siłą F mniejszą od siły krytycznej. Układ jest więc w stanie statecznym a odkształcenie odbywa się zgodnie z zasadą minimum energii (δE p = 0 i δ2E p > 0 ). Wzór ten wynika z warunku zerowania się pierwszej wariacji. Jeżeli teraz uwzględnimy odchylenie osi ściskanego pręta od pręta idealnie prostego f 0 , to przemieszczenie końca pręta przy ściskaniu y B będzie sumą :

Z analizy tego wzoru wynika, że jeżeli wartość siły F jest mniejsza od wartości siły krytycznej , wówczas przyrost obciążenia wywołuje skończony przyrost ugięcia , jeśli natomiast wartość siły F osiągnie wartość krytyczną wówczas nastąpi nieograniczony przyrost ugięcia.

Wzór b) otrzymamy po odpowiednim przekształceniu wzoru a). Przeprowadzona analiza teoretyczna zginania pręta osiowo ściskanego ze wstępnie zadanym małym zakrzywieniem wykazała nieliniowy charakter zmiany ugięcia w zależności od obciążenia. Jak łatwo się przekonać, wzór b) przedstawia równanie prostej w układzie współrzędnych ![]()

i ![]()

, której graficzny obraz przedstawia poniższy rysunek . Współczynnik kierunkowy tej prostej jest siłą krytyczną , czyli ![]()

. Wystarczy zatem , na podstawie wyników doświadczalnych zbudować taki wykres, aby wyznaczyć siłę krytyczną.

f

Graficzny sposób doświadczalnego wyznaczenia

siły krytycznej

α

- f o ![]()

Tablica z wynikami doświadczenia.

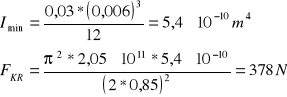

Wartość siły krytycznej obliczona na podstawie wzoru Eulera .

niedokładne wyznaczenie wartości mierzonych przy metodzie doświadczalnej, a co za tym idzie wprowadzenie tych niedokładności pomiarowych do graficznej prezentacji wyników i błędne wyznaczenie F KR ,

doświadczalne wyznaczenie F KR możliwe jest tylko w sposób przybliżony. Jest to spowodowane trudnościami wykonania idealnie prostego pręta oraz zadania idealnie osiowego obciążenia. Dlatego też oś pręta przy obciążeniach mniejszych od krytycznych zaczyna się wykrzywiać i z tego powodu często w doświadczeniach należy posługiwać się metodami pośrednimi do wyznaczania obciążenia krytycznego.

Cel wyznaczania sztywności i charakterystyk sprężyn.

Krótki opis badania .

Wymiary badanych sprężyn.

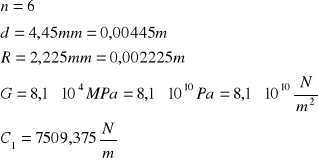

sprężyna 1:

długość początkowa (bez obciążenia) l o = 60 mm

liczba zwojów czynnych n = 6

średnica zewnętrzna D z = 46,6 mm

średnica wewnętrzna D w = 37,7 mm

średnica drutu śruby d 1 = 4,45 mm

sprężyna 2 :

długość początkowa (bez obciążenia ) l o = 58,8 mm

liczba zwojów czynnych n = 8,75

średnica zewnętrzna D z = 36,9 mm

średnica wewnętrzna D w = 30,7 mm

średnica drutu śruby d 2 = 3,1 mm

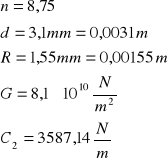

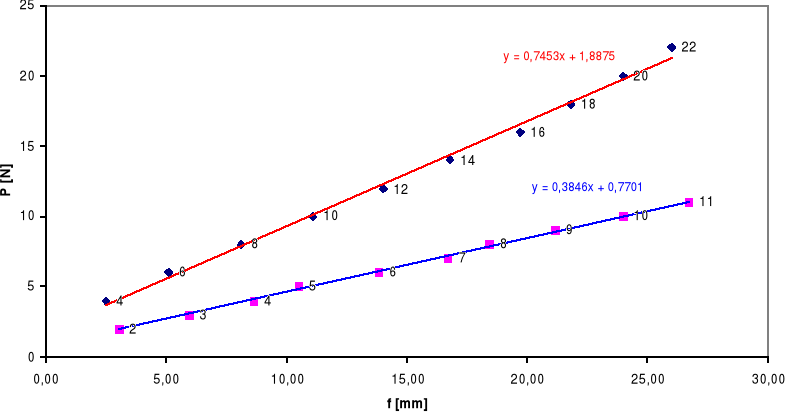

Wyznaczenie sztywności badanych sprężyn na podstawie wykresów.

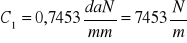

dla sprężyny 1 :

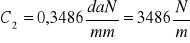

dla sprężyny 2 :

Porównanie sztywności sprężyn wyznaczonych doświadczalnie i według wzorów teorii wytrzymałości materiałów .

dla sprężyny 1:

dla sprężyny 2 :

Porównanie sztywności układu sprężyn wyznaczonych doświadczalnie i według wzorów .

układ równoległy sprężyn : C równoległego = C 1 + C 2 = 7453 + 3486 = 10939

sprężyna 2 jest bardziej podatna na odkształcenia sprężyste . Jest ona mniejsza od sprężyny 1 , to znaczy posiada mniejsze parametry geometryczne , które jak już wcześniej wspomniano w istotny sposób wpływają na własności sprężyste danej sprężyny .Sprężyna to łagodniej i bardziej elastycznie przenosi wszelkie obciążenia ,czulsza jest na uderzenia , lecz nie tłumi tak intensywnie drgań , jak większa sprężyna 1.

większa sprężyna jest bardziej sztywniejsza , a co za tym idzie należy na taką sprężynę wywrzeć większy nacisk w celu jej odkształcenia . Z tego względu sprężyna 1 ma większą stałą sprężystości C .

przy połączeniu szeregowym występuje efekt większego ugięcia przy działaniu tych samych sił w porównaniu z układem równoległym sprężyn . Układ równoległy jest bardziej wskazany w sytuacji , gdy wymagane są dobre własności tłumienia drgań .

Lp. |

μ |

F |

f i = μ i - μ o |

|

|

mm |

N |

mm |

mm/N |

1 |

μ o = 2,29 |

0 |

f o = - 2,29 |

0 |

2 |

μ 1 = 3,33 |

60 |

f 1 = 1,04 |

0,01733 |

3 |

μ 2 = 3,88 |

80 |

f 2 = 1,59 |

0,01988 |

4 |

μ 3 = 4,38 |

100 |

f 3 = 2,09 |

0,02090 |

5 |

μ 4 = 5,09 |

120 |

f 4 = 2,8 |

0,02333 |

Na podstawie wykresu korzystając z regresji liniowej przedstawionej funkcji doświadczalna wartość siły krytycznej wynosi ![]()

: ![]()

.

, gdzie :

E - moduł Younga E = 2,05 * 10 5 MPa

I min - najmniejszy osiowy moment bezwładności przekroju poprzecznego pręta

l - długość pręta l = 0,85 m.

μ - współczynnik zależny od podparcia pręta. Dla pręta o jednym końcu utwierdzonym a drugim swobodnym μ = 2

h = 6 mm

b = 30 mm

5 ) Porównanie obu sił krytycznych .

Znaczne różnice w wynikach sił krytycznych wyznaczonych dwiema metodami mogą być spowodowane następującymi czynnikami :

Wyznaczanie charakterystyk sprężyn

Sprężyny są elementami maszyn spełniającymi różnorodne zadania. Służą między innymi do akumulowania energii, łagodzenia uderzeń i tłumienia drgań. Sprężyny te pracują pojedynczo lub w zestawach ( szeregowych lub równoległych ), co powoduje różną sztywność wymaganą od nich warunkami eksploatacji, specyfiką ich przeznaczenia i spełnianymi przez nie funkcjami.

Ponieważ drut sprężyny narażony jest głównie na skręcanie, to sztywność określonej sprężyny będzie zależeć od wymiarów sprężyny (od długości jej drutu i jego pola przekroju poprzecznego ).

Badaną sprężynę w przypadku ściskania umieszcza się między płytkami maszyny do badania sprężyn. Jedna płytka połączona jest z układem pomiaru siły, która działa na sprężynę (lub układ sprężyn). Druga płytka natomiast połączona jest z belką napędową. Wartość ugięcia poszczególnych sprężyn lub układu sprężyn mierzona jest za pomocą suwmiarki. Na stanowisku badawczym umieszcza się kolejne sprężyny, a później układ sprężyn równoległy i szeregowy.

3) Tabela z wynikami doświadczenia.

Lp. |

Sprężyna 1 |

Sprężyna 2 |

Układ sprężyn szeregowy |

Układ sprężyn równoległy |

||||

|

f 1 |

P 1 |

f 2 |

P 2 |

f |

P |

f |

P |

|

mm |

daN |

mm |

daN |

mm |

daN |

mm |

daN |

1 |

2,5 |

4 |

3,05 |

2 |

8,3 |

4 |

3,2 |

7 |

2 |

5,1 |

6 |

5,95 |

3 |

16,75 |

6 |

5,9 |

10 |

3 |

8,1 |

8 |

8,65 |

4 |

24,5 |

8 |

9,2 |

13 |

4 |

11,1 |

10 |

10,5 |

5 |

33,65 |

10 |

12 |

16 |

5 |

14 |

12 |

13,85 |

6 |

40,5 |

12 |

14,65 |

19 |

6 |

16,8 |

14 |

16,7 |

7 |

46,5 |

14 |

17,5 |

22 |

7 |

19,7 |

16 |

18,45 |

8 |

49,72 |

16 |

19,95 |

25 |

8 |

21,8 |

18 |

21,15 |

9 |

52,5 |

18 |

21,85 |

28 |

9 |

24 |

20 |

24 |

10 |

54,8 |

20 |

24,55 |

31 |

10 |

26 |

22 |

26,7 |

11 |

52,5 |

22 |

27,25 |

34 |

Korzystając z wykresów i z zależności ugięcia f od działającej siły P, wyznaczam współczynnik nachylenia prostej regresji: ![]()

,

![]()

, gdzie : d - średnica drutu sprężyny n - ilość zwojów

R - średni promień zwoju G - stała sprężystości

G = 7,95 ![]()

8,5 * 10 4 MPa (dla stali)

Sztywność wyznaczona doświadczalnie z wykresu : C równoległego = 11299 ![]()

b) układ szeregowy sprężyn : C szeregowego = ![]()

Sztywność wyznaczona doświadczalnie z wykresu : C szeregowego = 3499 ![]()

Wnioski

Wykresy przedstawiające zależność ugięcia względem działającej siły na sprężynę, ewentualnie układ sprężyn , noszą nazwę charakterystyk sprężyn . Stała sprężyny jest tu reprezentowana przez tangens nachylenia prostej charakterystyki do osi przedstawiającej ugięcie.

Charakterystyka sprężyny obrazuje jej przydatność do celów konstrukcyjnych . Nachylenie prostej mówi nam o podatności sprężyny na odkształcenia. Analizując wykresy , jakie otrzymaliśmy na stanowisku badawczym , można wyciągnąć następujące wnioski :

Lp. |

Sprężyna 1 |

Sprężyna 2 |

||

|

f 1 |

P 1 |

f 2 |

P 2 |

|

mm |

daN |

mm |

daN |

1 |

2,5 |

4 |

3,05 |

2 |

2 |

5,1 |

6 |

5,95 |

3 |

3 |

8,1 |

8 |

8,65 |

4 |

4 |

11,1 |

10 |

10,5 |

5 |

5 |

14 |

12 |

13,85 |

6 |

6 |

16,8 |

14 |

16,7 |

7 |

7 |

19,7 |

16 |

18,45 |

8 |

8 |

21,8 |

18 |

21,15 |

9 |

9 |

24 |

20 |

24 |

10 |

10 |

26 |

22 |

26,7 |

11 |

Lp. |

Układ sprężyn szeregowy |

Układ sprężyn równoległy |

||

|

f |

P |

f |

P |

|

mm |

daN |

mm |

daN |

1 |

8,3 |

4 |

3,2 |

7 |

2 |

16,75 |

6 |

5,9 |

10 |

3 |

24,5 |

8 |

9,2 |

13 |

4 |

33,65 |

10 |

12 |

16 |

5 |

40,5 |

12 |

14,65 |

19 |

6 |

46,5 |

14 |

17,5 |

22 |

7 |

49,72 |

16 |

19,95 |

25 |

8 |

52,5 |

18 |

21,85 |

28 |

9 |

54,8 |

20 |

24,55 |

31 |

10 |

52,5 |

22 |

27,25 |

34 |

1

2

Q

Wyszukiwarka

Podobne podstrony:

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

wytrzymalosc materialow, Szkoła Mechatronika, Semestr III, Wydyma

MATERIALOZNASTWO, Szkoła, Pollub, semestr III, KLIMEK, pytania honorata

Laboratorium wytrzymałości materiałów, ZiIP, semestr III, wydyma

zginanie wytrzymałość sprawozdanie, ZiIP, semestr III, wydyma

materiały 5, Edukacja, studia, Semestr III, Inżynieria Materiałowa, Laboratorium, Materiały 5

Napędy opracowanie ulepszone, Mechatronika, Semestr III, Napędy mechatroniczne, Napędy kolos

materialy 6, Edukacja, studia, Semestr III, Inżynieria Materiałowa, Laboratorium, Materiały 6

materialki6i9 7 8, Elektrotechnika AGH, Semestr III zimowy 2013-2014, semestr III, semestr III, Inży

więcej podobnych podstron