Metody pomocnicze

w rozwiązywaniu problemów zarządzania

Metoda SMED (Single Minute Exchange of Die) -

szybkie przezbrojenie, przezbrojenie w pojedynczych minutach.

Twórca, geneza i rozwój metody SMED

Twórcą tej teorii był Shingeo Shingo. Dokonał on usprawnienia prac związanych z przezbrojeniem tysiąctonowych pras hydraulicznych w głównych zakładach Toyota Motor. Skrócił czas przezbrojenia z czterech godzin do półtorej godziny, a po zastosowaniu metody SMED nawet do trzech minut. Shingo prowadził badania nad ulepszaniem organizacji produkcji w zakładach Mazda w Hiroszimie. Zaproponował kierownikowi prasy tygodniowe, lecz ten uznał to za stratę czasu. Uważał, że jedyna drogą likwidacji „wąskich gardeł” jest zwiększenie liczby pras. Już w pierwszych momentach badania operator przezbrajający jedną z pras, nie mogąc znaleźć jednej ze śrub mocujących nowo montowaną matrycę, udał się na jej poszukiwania. Zajęło mu to ponad godzinę, okazało się jednak, że nie znalazł gotowej śruby i musi ją dorobić. Shingo stwierdził, że operacje związane z przezbrajaniem dzielą się na dwie różne grupy: wewnętrzne, takie jak montaż i demontaż matrycy, który może być wykonany tylko podczas postoju maszyny oraz zewnętrzne, takie jak transport zużytych matryc do miejsc ich składowania lub dostarczenie nowych matryc w pobliże pras, które mogą być wykonane, gdy prasy są w ruchu. Usprawnienie polegało na tym, że wcześniej sprawdzono, czy wszystkie śruby są gotowe do wymiany w pobliżu pras. Pozwoliło to, na zwiększenie wydajności o około 50%. Taki był pierwszy krok do powstania metody SMED. Drugi krok został dokonany w stoczni Mitsubishi. Shingo został poinformowany, że wielka szlifierka używana do produkcji podstaw do silników diesla pracuje przy niepełnym wykorzystaniu jej zdolności produkcyjnych. Po analizie okazało się, że znakowanie w celu centrowania i zwymiarowania podstawy silnika było wykonywane na stole samej szlifierki., to w znacznym stopniu hamowało rytm produkcji. Shingo zaproponował, by czynności tę wykonywać oddzielnie na dodatkowym stole szlifierki. W ten sposób było możliwe wymieniane stołów przy przechodzeniu od jednego elementu do drugiego i nie musiało się już tracić czasu na przerwy w wykonywaniu operacji szlifowania. Rozwiązanie to przyniosło zwiększenie produktywności o 40%. Shingo pojawił się w wydziale karoserii głównego zakładu Toyota, gdzie został poinformowany, ze prasa tysiąctonowa ma czterogodzinne postoje podczas każdego przezbrojenia, gdzie przezbrojenie tego samego modelu prasy trwa w zakładach Volkswagena w Niemczech dwie godziny. Podjęto badania w szczególności nad rozgraniczeniem przezbrojenia zewnętrznego i wewnętrznego, próbując usprawnić każde z osobna. Osiągnięto redukcję do 90 minut. Shingo otrzymał polecenie dalszego zredukowania czasu przezbrojenia do trzech minut. Żądanie to wydawało się absurdalne, lecz po trzech miesiącach cel został osiągnięty i czas przezbrojenia prasy tysiąctonowej nie przekraczał trzech minut. Wtedy to Shingo nazwał swoją koncepcję SMED. System ten został zaadaptowany we wszystkich zakładach Toyoty.

Etapy postępowania w metodzie SMED

przygotowanie demontażu, weryfikacja materiałów:

w trakcie czynności przygotowawczych doprowadza się do stanu, w którym wszystkie niezbędne materiały, części i narzędzia, wykorzystywane podczas przezbrojenia są tam gdzie być powinny, tzw. W bezpośredniej bliskości przezbrajanych urządzeń. Drugi warunek, który powinien być spełniony, polega na upewnieniu się, czy wszystkie wyżej wymienione elementy są odpowiedniej jakości. Etap pierwszy obejmuje czynności zakończeniowe, które następują po wykonaniu operacji technologicznych, takie jak: transport wymiennych części i narzędzi do miejsc składowania, czyszczenie maszyn,

demontaż i montaż narzędzi:

obejmuje demontaż i montaż narzędzi, części. Po zakończeniu operacji technologicznych i ustaleniu narzędzi i części potrzebnych do realizacji następnego cyklu produkcyjnego.

centrowanie i ustawianie wymiarów i innych parametrów:

obejmuje wszystkie pomiary i kalibrowanie, które powinny być wykonane, aby możliwa była realizacja właściwych operacji technologicznych, należy do nich zaliczyć: centrowanie, pomiary temperatury, ciśnienia.

wykonanie próbnych sztuk:

wielkość serii próbnej i jej kontroli zależy od jakości ustawienia. Udział tego etapu jest wyjątkowo znaczący, bo wynosi około 50% czasu potrzebnego na przezbrojenie. Jeśli chce się zmniejszyć ten udział, należy przede wszystkim zwiększyć precyzję wykonywania pomiarów i kalibrowania w etapie poprzednim.

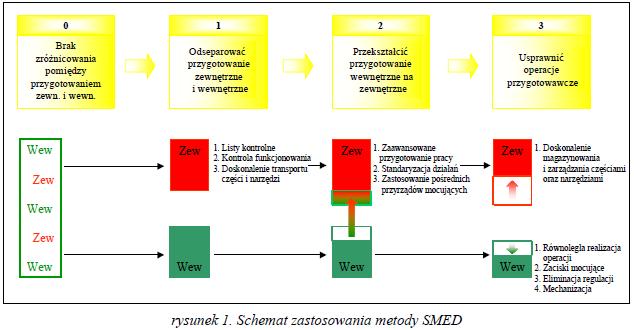

Stadia ulepszania procesów przezbrajania:

Rozróżnienie przestawienia zewnętrznego i wewnętrznego- najlepiej dokonać tego poprzez nagranie na taśmę wideo całego procesu. Potem tworzy się mapę procesu przezbrojenia, gdzie dokładnie określa się zaobserwowane działania oraz nadaje im się status czy są działaniami zewnętrznymi czy wewnętrznymi. Już na tym etapie można też zauważyć działania, które będąc ewidentnymi stratami należy usunąć z procesu. Np. czynność wielokrotnego powracania w to samo miejsce.

Separacja czynności wewnętrznych i zewnętrznych - jest najważniejszym krokiem w stosowaniu metody SMED, przygotowanie części i ich transport nie powinien odbywać się podczas postoju maszyny. Jeśli przygotowanie i transport części wykona się wcześniej, wtedy czas tracony na przezbrajanie wewnętrzne, realizowane podczas postoju maszyny, może być zredukowany o 30-50%. Analiza czynności przygotowawczych pomoże w planowaniu wdrożenia zasad SMED.

Składa się ona z trzech kroków:

Nagranie na taśmę video wszystkich operacji przygotowawczych, ze szczególnym uwzględnieniem ruchów, rąk, oczu i ciała osoby je realizującej. Ważne jest oznaczenie czasu i terminu realizacji tych czynności.

Przedstawienie nagrania operatorowi i innym osobom zaangażowanym lub związanym z czynnościami przygotowawczymi. Operator omawia realizowane czynności, po czym obserwatorzy dzielą się swoimi spostrzeżeniami na temat przedstawionych działań.

Analiza szczegółów nagrania polegająca na opisaniu czynności i czasu ich trwania

Przekształcenie przygotowania wewnętrznego na zewnętrzne - polega na, ponownej ocenie czynności pod kątem kwalifikacji do danego typu i poszukiwaniu sposobów przekształcenia przygotowania wewnętrznego na zewnętrzne. Jest to możliwe dzięki wejrzeniu w rzeczywisty przebieg i właściwości realizowanej czynności przygotowawczej. Przykładem może być podgrzewanie części, które przed zastosowanie metody SMED było wykonywane dopiero po rozpoczęciu ustawienia i centrowania. Przekształcając podgrzewanie w przezbrajanie zewnętrzne, trzeba je wykonywać przed rozpoczęciem właściwego ustawienia i związanego z tym postoju.

Racjonalizacja wszystkich aspektów operacji przezbrajania - dokonywanie prób racjonalizacji każdego elementu przezbrajania wewnętrznego i zewnętrznego.

Usprawnienie czynności przygotowawczych

W celu zredukowania czasu trwania czynności przygotowawczych, należy dokonać ich szczegółowej analizy i wykorzystać narzędzia wymienione na rysunku 1. Na operacje przygotowania składają się cztery rodzaje czynności:Przygotowanie, regulacja poprocesowa, kontrola materiałów i narzędzi - czynności zapewniające prawidłowe umiejscowienie oraz właściwe funkcjonowanie przyrządów i narzędzi (stanowią 30% wszystkich czynności przygotowawczych) - realizowane jako przygotowanie wewnętrzne.

Montaż oraz demontaż narzędzi i przyrządów - czynności obejmujące usunięcie przyrządów i narzędzi po realizacji partii produkcyjnej oraz przygotowanie przyrządów i narzędzi do kolejnej partii (stanowią 5% wszystkich czynności przygotowawczych) - realizowane jako przygotowanie wewnętrzne.

Pomiar, nastawy i kalibracja - czynności, które muszą być wykonane w celu poprawnej realizacji zadań produkcyjnych, są to centrowanie, wymiarowanie, pomiar temperatury czy ciśnienia itp. (stanowią 15% wszystkich czynności przygotowawczych) - realizowane jako przygotowanie wewnętrzne lub zewnętrzne.

Seria próbna i regulacja maszyny - ostatnie z czynności realizowanych podczas tradycyjnego przygotowania, regulacja maszyny w celu właściwego wykonania wyrobu (stanowią 50% wszystkich czynności przygotowawczych) - realizowane jako przygotowanie wewnętrzne, ponieważ do póki maszyna nie jest właściwie wyregulowana nie może prawidłowo wykonywać zadań produkcyjnych.

dotyczy wszystkich części i operacji niezbędnych do wymiany narzędzia;

obejmuje wykaz oprzyrządowania, dane dotyczące ciśnienia, temperatury i innych parametrów ustawiania, wielkości numeryczne w odniesieniu do wszystkich miar i wymiarów;

na jej podstawie jest podwójna weryfikacja w celu wykrycia usterek w warunkach wykonywanie operacji.

jest uzupełnieniem listy pytań,

zawiera wszystkie części i narzędzia potrzebne podczas przezbrojenia,

pozwala na zweryfikowanie kompletności elementów niezbędnych do dokonania przezbrojenia dzięki określonych na niej wszystkich częściach i narzędziach;

lista pytań wraz z tablicą weryfikacyjną pozwala upewnić się, czy wszystkie części i narzędzia znajdują się w odpowiednich miejscach,

nie zapewnia potwierdzenia, czy ich stan techniczny gwarantuje sprawne funkcjonowanie,

konieczne jest przeprowadzenie prób funkcjonowania części podczas przezbrajania zewnętrznego,

czasami stwierdza się usterki wymagające naprawy,, ważne jest, aby zostały one usunięte przed rozpoczęciem przezbrajania wewnętrznego,

postuluje się między innymi standaryzację maszyn i urządzeń, szybkie mocowanie wymienianych narzędzi i ich racjonalne rozmieszczenie, odpowiednie przygotowanie przezbrojenia oraz stosowanie analizy wartości.wzrost elastyczności - przedsiębiorstwa mogą dostosowywać się do zmiennych potrzeb klienta bez ponoszenia wydatków na dodatkowe zapasy,

krótsze terminy dostaw - zmniejszenie wielkości partii produkcyjnych pozwala na skrócenie czasu trwania cyklu produkcyjnego, a tym samym czasu realizacji zamówienia i dostawy;

wyższa jakość- zmniejszenie wielkości zapasów oznacza zmniejszenie liczby braków wynikających z magazynowania wyrobu lub półwyrobu; jednocześnie właściwe przygotowanie i organizacja nastaw wyposażenia pozwala na redukcję braków wynikających z błędów nastaw oraz eliminuje potrzebę realizacji serii próbnych dla

nowego produktu;wzrost produkcji - przy wykorzystaniu tego samego czasu, tych samych ludzi, tych samych maszyn. Przy każdej dodatkowej produkcji nie ponosimy kosztów stałych, bo zostały już poniesione: maszyny, budynek, hala.

ograniczenie magazynu - krótsze serie wymagają mniejszych powierzchni. Zatem jeżeli mamy mniejszy magazyn osiągamy podwójną korzyść - mniej pieniędzy zamrażamy w magazynie oraz mniej pieniędzy inwestujemy w budynek.

środki na inwestycje - wdrożenie metody SMED pozwala uwolnić istotne zasoby gotówki, które możemy przeznaczyć na rozwój, inwestycje, marketing a nawet na zakup konkurencji.

Etap 1 sprowadza się do obserwacji i rejestracji faktów. Obserwacja może obejmować wszystkie elementy lub tylko pewną ich frakcję w rozpatrywanej zbiorowości. Celem postępowania w etapie 1 jest ustalenie ilościowych danych dotyczących wartości cechy przyjętej jako kryterium dla elementów objętych analizą.

Etap 2 sprowadza się do klasyfikacji danych uzyskanych w toku rejestracji. W tym celu należy przede wszystkim uporządkować elementy wg malejących charakterystyk ilościowych wartości cechy. Następnie tworzy się ciąg rosnący poprzez kumulowanie wartości uprzednio uporządkowanych. W dalszym ciągu wyznacza się skalę % zarówno dla kumulowanych ilości elementów, jak i kumulowanych wartości cechy, przyjmując za 100% łączną liczbę elementów na odciętej i maks. wartość skumulowana dla rzędnej. W etapie końcowym oznacza się układ współrzędnych wyposażając go w skale %, a następnie wyznacza się kolejne punkty odpowiadające współrzędnym ilości elementów odpowiadających im wartości cechy. Poprzez naniesione na układ punkty wykreśla się krzywą. Przez punkty krzywej odpowiadające 20% i 50% na odciętej wykreśla się proste prostopadłe do tej osi uzyskując strefy ABC.

Metoda ABC może być zastosowana do określenia koncepcji racjonalnego rozmieszczenia różnego rodzaju przedmiotów ( produkty, półfabrykaty, części itp.) w rozmaitych ośrodkach składowania (magazyny, hurtownie itp.). W przypadku tego rodzaju zastosowań konieczne jest uwzględnienie dwóch wymiarów przestrzennego rozplanowania ośrodków składowania: horyzontalnego (w poziomie) i wertykalnego (w pionie).

Rozmieszczenie horyzontalne. Decydującym czynnikiem jest częstotliwość zamówień w danym okresie. Przedmioty najczęściej zamawiane powinny być zlokalizowane możliwie najbliżej punktu wydawania i/lub pakowania. Wtedy suma czynności manipulacyjno-transportowych ulega minimalizacji, a w konsekwencji maleje pracochłonność tych czynności, co jest równoznaczne ze wzrostem efektywności.

W odniesieniu do rozmieszczenia wertykalnego na plan pierwszy wysuwa się ilość przedmiotów zamawianych w danym okresie. Przedmioty zamawiane w największych ilościach powinny znajdować się w obszarze normalnego zasięgu ruchów pracownika. Miejsce składowania, wymagające od pracownika pochylenia się lub sięgnięcia w górę, powinno być zarezerwowane dla przedmiotów zamawianych w najmniejszych ilościach.

Przykład praktyczny dotyczący rozplanowania magazynu części.

Np. metoda ABC może być wykorzystana m.in. do eliminacji nośników zbędnych kosztów. W tym przypadku istnieje możliwość odwrócenia sposobu podejścia przy stosowaniu metody ABC. Poszukuje się wtedy elementów najmniej istotnych, ale za to bardzo licznych. Nader poglądowy przykład takiego podejścia przedstawia Hauvel: otóż w pewnym przedsiębiorstwie franc. Kalkulacja wynikowa zleceń produkcyjnych była prowadzona metodą unikalną. Koszt kalkulacji 1 zlecenia wynosił ok. 4,5 franków franc. i był niezależny od wartości zlecenia. Tymczasem owa wartość poszczególnych zleceń wahała się od kilkudziesięciu do dziesiątków tysięcy franków. Było oczywiste, że koszty kalkulacji zleceń są nieproporcjonalne do ich wartości, lecz dopiero zastosowanie metody ABC pozwoliło na pełne rozpoznanie problemu i zaproponowanie usprawnień. W ciągu roku ustalono próbkę reprezentacyjną 86 zleceń, następnie losowo wybrano 86 kart kalkulacyjnych, które ujęto w tablicy 4. Sporządzono wykres ABC. Jak wynika z tablicy i wykresu 1/3 zleceń reprezentuje ok. 80% ogólnej wartości zleceń. Równocześnie 25% kart kalkulacyjnych, znajdujących się w strefie C, reprezentuje tylko 1,6% łącznej wartości kalkulowanej. Wynika z niej bowiem, że ¼ kosztów prac administracyjno-biurowych związanych z kalkulacja zleceń przeznaczona jest na dokładne ustalenie wartości zleceń, które nie stanowią nawet 2% ogólnej wartości zleceń kalkulowanych w przedsiębiorstwie. W celu redukcji tych zbędnych kosztów, że tylko zlecenia o wartości powyżej 500 franków będą kalkulowane wg metody tradycyjnej. Dla pozostałych zleceń opracowano uproszczoną metodę kalkulacji. Przyjęto również, że kierownik komórki zajmującej się kalkulacją zleceń będzie kontrolował tylko karty kalkulacyjne zleceń o wartości ponad 10tys franków. Karty kalkulacyjne zleceń o wartości 500-10 000 franków będą kontrolowane wyrywkowo, a pozostałe w ogóle.

Wyłączenie wszelkiej oceny krytycznej w procesie generowania pomysłów.

Powinno dążyć się do zgromadzenie możliwie dużej liczby pomysłów, by zwiększyć prawdopodobieństwo pojawienia się pomysłu optymalnego.

Wyobraźnia nie powinna by niczym skrępowana, by mogły rodzic się pomysły ekstrawaganckie.

Powinny być ulepszane i rozwijane pomysły zgłaszane przez innych uczestników, dzięki temu sesja pomysłowości sprzyja wywołanie reakcji łańcuchowej w zgłaszaniu idei rozwiązania.

Ograniczenie skłonności do dyskusji w okresie wykształcenia podstawowego:

Dyskusja 66

Brainwriting 635

Burza mózgów on-line

Projekt Brainstorm Innovation Group (BIG)

Firma Georgia-Pacific Corp.

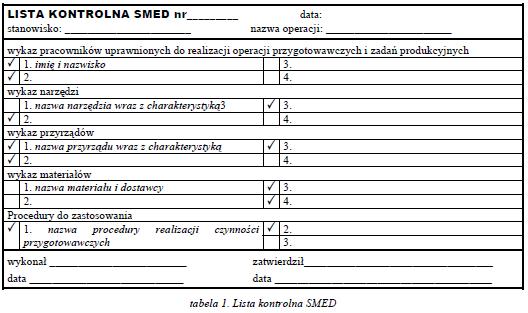

Techniki wykorzystywane w metodzie SMED4

Lista pytań

Tablica weryfikacyjna

Próba funkcjonowania

Przykłady zastosowań metody SMED

Zmiana oprzyrządowania tokarki

W jednym z oddziałów japońskiej firmy Matsushita Electric, produkującej maszyny do mycia naczyń i pralki, zastosowano metodę SMED do usprawnienia wymiany oprzyrządowania w tokarce posiadającej sześć narzędzi skrawających, wyposażonych w płytki ceramiczne. W metodzie tradycyjnej były one wymieniane i pasowane w imadle tokarki, co sprawiła, że operacje z tym związane były czasochłonne. Ponadto dość często występowały wady jakościowe obrabianych elementów pralek, wynikające z nieodpowiedniego dopasowania płytek. Zastosowanie metody SMED doprowadziło do tego, że wymiana płytek była prowadzona na zewnątrz tokarki, przy czym pasowanie płytek odbywało się za pomocą specjalnego przyrządu pomiarowego. W rezultacie uzyskano zmniejszenie czasu wymiany oprzyrządowania z 15 minut do 5 minut oraz eliminację wad jakościowych.

Zmiana umiejscowienia fotokomórki

Fotokomórki rejestrujące zbliżenie się obudowy pralki do stanowisk spawalniczych powinny być przed tyłem obudowy odpowiednio do modelu pralki i w związku z tym muszą być przemieszczane przy przechodzeniu od jednego modelu do drugiego. W rozwiązaniu tradycyjnym były one mocowane za pomocą dwóch nakrętek 25 mm. W wyniku zastosowania metody SMED zaczęto mocować fotokomórki przez wkręcanie śruby 6 mm przy użyciu klucza sześciokątnego. W rezultacie zastosowania nowego sposobu zamocowania fotokomórek czas wykonania tej czynności uległ dziesięciokrotnemu skróceniu.

Wykonywanie próbnych odlewów na prasach formujących

Cząstką procesu przezbrajania prasy formującej jest wykonanie próbnych odlewów. Przed zastosowaniem metody SMED przebieg czynności związanych z wykonaniem próbnych odlewów przedstawiał się następująco. Zimne formy były umieszczane w prasie formującej i stopniowo podgrzewane poprzez sukcesywne wtryski płynnego metalu. Przy tego rodzaju postępowaniu często występowały wady jakościowe gotowych odlewów. Powodowało to konieczność wykonywania dodatkowych egzemplarzy. Dzięki zastosowaniu metody SMED formy były wcześniej podgrzewane (przed ustawieniem prasie). W jednym przypadku zastosowano specjalny wspornik, który ustawiono na suszarce obok prasy. Na wsporniku umieszczono zimne formy i odpowiednio wcześniej podgrzewano je do odpowiedniej temperatury. W tym przypadku uzyskano zredukowanie czasu przezbrojenia wewnętrznego o 30 minut. Inne metody SMED w odniesieniu do pras średniej wielkości polegało na podgrzaniu form przez przepływ ciepłej wody w obiegu zamkniętym. Ruchomy generator pary ustawiony w pobliżu form wytwarzał gorącą wodę.

Formuła 1

Bardzo często jako przykład bardzo dobrze zorganizowanego przezbrojenia podaje się zespoły kierowców Formuły 1, gdzie wymiana opon zorganizowana jest wręcz z zegarmistrzowską precyzją i trwa zaledwie klika sekund.

Korzyści z zastosowania zasady SMED dla przedsiębiorstwa:

Metoda ABC

Geneza

Pierwsze publikacje na temat metody ABC pojawiły się w Polsce na początku lat 70. Źródeł tej metody należy szukać w badaniach Vilfredo Pareto, włoskiego ekonomisty, wybitnego przedstawiciela szkoły lozańskiej. Badania te polegały na tworzeniu kumulowanych szeregów rozdzielczych - na podstawie danych statystycznych różnych krajów - określających liczby osób, którzy mieli dochody równe lub wyższe od pewnych, zawartych w szeregu wielkości.

Sporządzając wykresy tego rodzajów szeregów Pareto odkładał na osi odciętych wielkości dochodów, a na osi rzędnych liczbę osób osiągających dochody nie niższe od tych wielkości.

Uzyskane w ten sposób krzywe, obrazujące rozkład dochodów, zostały nazwane krzywymi Pareto. Analiza tej krzywek wykazała, że w miarę zwiększania się dochodów liczba osób, która go osiąga, zmniejsza, się proporcjonalnie.

Z biegiem czasu okazało się, że także inne wielkości statystyczne mogą posiadać rozkład charakterystyczny dla Krzywej Pareto. Np. Winkler wykazał, że rozkład ludności Wiednia w zależności od odległości pomiędzy Wiedniem a miejscowościami, z których pochodzą jego mieszkańcy, daje się przedstawić za pomocą krzywej Pareto.

Prawo 20-80

Dalsze badania nad kumulacyjnymi szeregami rozdzielczymi dowiodły, że dla szeregu współzależnych zjawisk można sformułować jeszcze inną prawidłowość. Tę mianowicie, że stosunkowo niewielka liczba elementów rozpatrywanej zbiorowości, reprezentuje znaczny ciężar gatunkowy ze względu na wartość cechy, stanowiącej układ odniesienia w danym badaniu. Prawidłowość ta bywa określana mianem tzw. Prawa 20-80. Zgodnie z tym prawem w zbiorowości niejednorodnej 20% elementów reprezentuje 80% skumulowanej wartości cechy, która służy jako kryterium badania, np. w przedsiębiorstwie przemysłowym o zróżnicowanym asortymencie 20% typów wyrobów zapewnia 80% ogólnej wartości sprzedaży, a w urzędzie 20% formularzy stanowi 80% łącznego zużycia druków. Oczywiście relacje20-80 należy traktować jako umowną. W rzeczywistości mogą występować dość znaczne odchylenia, lecz główna idea prawa 20-80 pozostaje niezmieniona. Na tej właśnie idei oparta jest metoda ABC.

Metoda ABC- opis

Rys. 1. Na osi odciętych naniesione jest kumulowany udział % elementów (wyrobów, operacji, zleceń itp.) uporządkowanych wg malejącej wartości cechy, ze względu na którą elementy są rozpatrywane (koszt, zysk, wartości produkcji). Natomiast na rzędnej nanosi się kumulowany udział % wartości cechy przypadające odpowiednio na poszczególne rozpatrywane cechy. Po połączeniu współrzędnych uzyskuje się krzywą, której charakterystyczny kształt pozwala wydzielić 3 strefy:

A, dla której około 20% elementów reprezentuje około 80% skumulowanej wartości cechy

B, dla której około 30% elementów reprezentuje około 10% skumulowanej wartości cechy

C, dla której około 50% elementów reprezentuje około 10% skumulowanej wartości cechy

Uzyskanie krzywej

Dla uzyskania krzywej ABC należy zastosować trzyetapowe postępowanie:

Przykłady zastosowań

Tablica 1 ukazuje sklasyfikowane zgodnie z regułami metody ABC dane dotyczące ilości zamówień na części w skali roku. Na rysunku 2 jest przedstawiony wykres ABC. W strefie A grupującej 20%, czyli 4 rodzaje części, dla których ilość zamówień stanowi blisko 81% ogólnej ilości zamówień w ciągu roku. Strefa B grupuje 40%, czyli 8 rodzajów części, dla których ilość zamówień stanowi ok. 15% ogólnej ilości zamówień. Pozostałe 40%, czyli 8 rodzajów części tworzą strefę cen, które odzwierciedla tylko 5% łącznej ilości zamówień. Hipotetyczny podział magazynu części na poszczególne strefy w układzie horyzontalnym będzie się przedstawiał tak jak na rys. 4. Części oznaczone numerami 1-4 powinny znajdować się w strefie A, jako najbliższej stanowisku wydawania, części 5-12 w B, a 13-20 w C.

Tablica 2 przedstawia klasyfikację części dokonaną ze względu na malejącą ilość zamawianą w ciągu roku. Na jej podstawie sporządzono wykres ABC. W strefie A znów uplasowały się 4 rodzaje części, ale tylko 2 rodzaje (1 i 2), które figurowały w strefie A poprzednio. Tym razem 45%, czyli 9 rodzajów części znalazło się w strefie B. Strefę C zajmuje pozostałe 35%, czyli 7 rodzajów części. Rysunek 7 przedstawia schematycznie strefy magazynowania w układzie wertykalnym. Strefa A o dostępie łatwym sytuuje się na poziomie 90-120cm. W tej części będą znajdować się części oznaczone numerami 1,2,8 i 13. Strefa B znajduje się na dwóch poziomach: 65-90cm oraz 120-160cm. Na tych poziomach będą znajdować się części 3-6, 7,9-11 i 15. Podobnie dwa poziomy; najniższy (0-65cm) i najwyższy (160-200cm) wyróżniono dla strefy C, w której dostęp do składowanych części jest utrudniony. Znajda się tutaj części 12,14 i 16-20. Koncepcja racjonalnego rozmieszczenia części w magazynie z uwzględnieniem wymiaru horyzontalnego i wertykalnego, zawiera tablica 3.

Burza mózgów

Burza mózgów jest metodą typowo heurystyczną, opartą w swych fundamentach na psychologicznym prawie swobodnych skojarzeń, nie powinna więc być podawana przyszłym użytkownikom `w opakowaniu' składającym się z dziesiątek szczegółowych reguł i instrukcji. Jednak doświadczenia zdobyte w ciągu wielu dziesiątków lat użytkowania tego narzędzia inwentycznego, stwarzają interesujące źródło wskazówek i wytycznych odnoszących się nie tyle do samej metody jako sposobu postepowania, a do warunków jej efektywnego stosowania.

Geneza powstania

Jeśli chodzi o genezę brainstormingu to bezdyskusyjnie pionierem był Alex Osborn, który już w wieku dziewiętnastu lat objął stanowisko wicedyrektora jednej z największych w świecie agencji reklamowej BBDO (Batten, Barton, Durstine and Osborn). Występują jednak różnice co do daty początkującej narodziny metody. Jedni autorzy podają rok 1935, inni przesuwają ta datę o dwa lata, podając rok 1937. Według Ch. Clarka prawda leży po środku, twierdzo on bowiem, że w 1936 roku w BBDO działało 47 stałych grup brainstormingowych, które łącznie odbyły 401 sesji pomysłowości. Planem tych sesji było około 34 tysiące pomysłów. Spośród nich około 6 procent czyli 2 tysiące było przedmiotem adaptacji lub bezpośredniego wdrożenia do praktyki firmy.

Jak doszło do powstania ,,burzy mózgów ?

Przede wszystkim młody Osborn musiał wiele zmienić w stereotypach myślowych i klimacie psychosocjologicznym dominującym tradycyjnie. Wiadomo, że pożywką wszelkich ulepszeń są nowe idee, zrodzone przez wyobraźnię i fantazję osób obdarzonych inwencją. Wydawać mogłoby się wiec, ze skłonność do fantazjowania powinna być powszechnie kultywowana w imię postępu. Tymczasem w rzeczywistości świat wyobraźni jest tłumiony przez system zakazów i nakazów. W konsekwencji coraz mniej rzeczy można zmienić, udoskonalić, w coraz większym stopniu zaczyna dominować więc przyzwyczajenie, rutyna i komformizm. Powstaje zatem sytuacja paradoksalna: z jednej strony wiadomo, że siłą napędową postępu są nowe idee, wymagające eksperymentów, zmian, sugerujące rozwiązania niepospolite; z drugiej strony wyrastają bariery postępu w postaci inercji, przyzwyczajeń. Najlepszym przykładem mogą być różnego typu posiedzenia personelu kierowniczego, narady, odprawy i tym podobne. Są one z reguły zwoływane, aby coś zmienić, stworzyć coś nowego. Jednak tego typu posiedzeniach panuje przeważnie atmosfera kompromisu, dyplomacji i krytyki wobec sugestii odbiegających od utartych, uświęconych przez rutynę rozwiązań. Podwładni uczestniczący w posiedzeniu zdają sobie sprawę, że są ciągle obserwowani i oceniani przez przełożonego. Dlatego też działają ostrożnie w formowaniu opinii, używają swojego rodzaju autocenzury, która w istocie zabija w zarodku wszelkie oryginalne koncepcje. Na przykład swoje wypowiedzi zaczynają od słów: To być może nie nadaje się do zastosowania, ale..., To nie jest być może bardzo istotne, ale... Nowe, odważne pomysły często komentowane są typu: Nigdy dotąd tak nie postępowaliśmy..., Wszystko to tylko teoria..., Zbyt nowoczesne...\

Zarówno zwroty torpedujące, jak i autodestrukcyjne stanowią hamulec inwencji. Zdając sobie z tego sprawę Osborn wytyczył główne zasady burzy mózgów.

Zasady Osborna.

Burza mózgów może być realizowana przez rozmaite pod względem składu ilościowego i jakościowego zespoły w różnorodnych warunkach czasowo-przestrzennych i materialnych, lecz zawsze powinny być respektowane powyższe reguły, ponieważ doprowadzają do kojarzenia, kombinowania i stymulowania pomysłów zgłaszanych przez poszczególnych uczestników oraz do traktowania każdego pomysłu poważnie, z jednakową uwagą. Co za tym idzie powyższe reguły pozwalają na twórczą i efektywną pracę oraz powstawanie optymalnych pomysłów.

Wskazówki i techniki pomocnicze

Pierwszą sprawą, która nasuwa się w fazie przygotowania, jest dobór zespołów; jednego- realizującego właściwe atakowanie problemu podczas sesji pomysłowości oraz drugiego- do odroczonego w czasie wartościowania pomysłów i wyboru rozwiązań nadających się Wdo wdrożenia bezpośredniego lub po przeprowadzeniu odpowiednich prac adaptacyjno- projektowych. Według Osborna optymalny zespół powinien składać się z 12 osób plus minus dwie, trzy osoby. Pożądane jest także, aby grupa uczestników była jak najbardziej heterogeniczna, powinni więc znaleźć się w niej zarówno mężczyźni jak i kobiety, zarówno ludzie młodzi jak i starsi, zarówno specjaliści z różnych dziedzin, jak i ignoranci w zakresie rozpatrywanego problemu. Natomiast zakłada się, że w zespole nie powinni uczestniczyć jednocześnie przełożeni i podwładni, by uniknąć wcześniej opisywanego problemu „ ostrożności. Powinno zadbać się, by w zespole znalazły się osoby o pomysłowości większej niż przeciętna, ułatwia to bowiem uruchomienie łańcuchowej reakcji generowania pomysłów. Natomiast obecność laików, osób niekompetentnych z fachowego punktu widzenia, pomaga przełamywać stereotypy i nawyki myślowe u zrutynizowanych ekspertów. Jeśli chodzi o zespół oceniający zgłaszane pomysły optymalnie by składał się z trzech osób, które oprócz bardzo dużego doświadczenia, charakteryzują się także umysłowościami dostatecznie żywymi i „młodymi.

Ważną kwestią jest określenie odpowiedniego czasu i miejsca sesji. Otóż sesja pomysłowości powinna przebiegać w izolacji od świata zewnętrznego, a równocześnie w sprzyjających pełnemu relaksowi. Zaleca się godziny południowe . Najlepsze do przeprowadzenia sesji są pomieszczenia o charakterze klubowym ze ścianami o żywych kolorach z dużym stołem z jasnego drewna. Ważną sprawą często zaniedbywaną, jest wcześniejsze powiadomienie wszystkich uczestników o czasie, miejscu i temacie sesji. Należy także precyzyjnie zdefiniować problem, który rozwiązujemy. Zaletą jest niewątpliwe możliwość dokładnego określenia granic problemu. Niezależnie od stopnia uogólnienia problemu, dobrze jest posłużyć się przed rozpoczęciem właściwej sesji, pewnym chwytem stosowanym zawsze przez H. Schmidhausera, dyrektora Amerykańskiego Stowarzyszenia Naukowego Zarządzania. Otóż wypisuje on na tablicy sformułowanie problemu, a następnie uczestnicy sesji własnymi słowami po kolei tłumaczą jak ten problem pojmują. W rezultacie

Częstym problemem w sesjach były obawy ludzi przed wypowiadaniem swych poglądów i opinii. Amerykanin Don Phillips przeprowadził wyczerpujące badanie i analizę przyczyn, które powodują taki stan rzeczy.

Czynniki tłumiące podzielił na sześć kategorii:

a) dominacja w domu rodziców w domu rodzinnym.

b) w szkole- Mówcie tylko wtedy, gdy zadaje się wam pytania.

c) preferowanie słuchania, które wymaga mniejszego wysiłku umysłowego, niż mówienie.

2. Zaniedbywanie warunków materialnych spotkań grupowych:

a) pomieszczenia źle wietrzone, przegrzane lub zbyt chłodne, słabo oświetlone.

b) mówca oddzielony od grupy- na estradzie lub scenie.

c) mówca nie widoczny lub nie słyszany prze wszystkich członków grupy.

3. Brak przygotowania grupy do dyskusji:

a) brak przynależności do grupy.

b) temat źle zrealizowany.

c) opór wobec narzuconego programu.

4. Dominacja innych:

a) animator niekompetentny: onieśmiela lub stwarza niewiele okazji dla wypowiedzi uczestników.

b) uczestnik monopolizujący dyskusję- ignorant lub osobnik nie potrafiący zaakceptowac swej rzeczywistej roli w grupie.

c) ekspert, który powoduje uzależnienie, będąc ekspertem do przesady.

5. Obawa ośmieszenia się:

a) Lęk przed zajęciem stanowiska, które mogłoby być źle widziane przez kolegów.

b) obawa przed ewentualnym ujawnieniem się braków w znajomości reguł gramatycznych, poprawnego wysławiania się, fizycznym sposobie wypowiadania się, kontroli emocjonalnej, łatwości wysławiania się.

c) lęk przed „ wygłupieniem się.

6. Kompleks niższości:

a) brak śmiałości przemawiania w dużym pomieszczeniu lub wobec licznego audytorium.

b) lęk przed wyrażaniem tego co może okazać się opinią mniejszości.

c) obawa „zranienia czyichś uczuć lub przekonań.

Modyfikacje metodyczne Burzy mózgów:

Studiuum przypadku.

Podsumowanie

Przedstawione metody pomagają w rozwiązywaniu problemów zarządzania, z którymi muszą borykać się przedsiębiorstwa. Wpływają one korzystnie na efektywność i wydajność ich pracy.

Bibliografia

[1] Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997

[2] Martyniak Z., Nowoczesne metody zarządzania produkcją, Redakcja wydawnicza i techniczna: Magdalena Mazur, Kraków 1996, str. 67-79

[3] www.mikro.univ.szczecin.pl

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 145

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 147-148

Z. Martyniak, Nowoczesne metody zarządzania produkcją, Redakcja wydawnicza i techniczna: Magdalena Mazur, Kraków 1996, str. 67-79;

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 150-152

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 85

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 85

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 86

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 87-98

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 77.

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 77-79.

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 79.

Martyniak Z., 15 efektywnych metod, Antykwa, Kluczbork 1997, str. 79-83.

www.mikro.univ.szczecin.pl

www.mikro.univ.szczecin.pl

Wyszukiwarka

Podobne podstrony:

choroszy, W10- mechaniczny

janus, W10- mechaniczny

janus, W10- mechaniczny

zamonik, W10- mechaniczny

zamonik, W10- mechaniczny

biernacki, W10- mechaniczny

wilczewski, W10- mechaniczny

Baszczuk, W10- mechaniczny

cholewa, W10- mechaniczny

pękalski, W10- mechaniczny

Baszczuk, W10- mechaniczny

Baszczuk, W10- mechaniczny

Iwko, W10- mechaniczny

janus, W10- mechaniczny

pękalski, W10- mechaniczny

Chorowski, W10- mechaniczny

choroszy, W10- mechaniczny

choroszy, W10- mechaniczny

więcej podobnych podstron