I Pracownia Zakładu Fizyki PL

Nazwisko Staniszewski Paweł i imię |

Wydział ZiM 3,5 Grupa |

|||||||

Data 17,11,98 wyk. ćwicz |

Numer ćwicz 3,1 |

Temat Wyznaczanie modułu Younga metodą ćwiczenia jednostronnego rozciągania |

||||||

Zaliczenie

|

Ocena |

Data |

Podpis

|

|||||

Zestawienie wyników w tabeli:

Lp |

∆l [mm] zwiększanie |

∆l [mm] zmniejszanie |

P [N]

|

10 |

0,00 |

0,00 |

12,23 |

9 |

0,24 |

0,25 |

10,88 |

8 |

0,08 |

0,08 |

12,23 |

7 |

0,06 |

0,04 |

10,78 |

6 |

0,04 |

0,04 |

10,58 |

5 |

0,05 |

0,04 |

11,90 |

4 |

0,04 |

0,04 |

11,40 |

3 |

0,03 |

0,02 |

9,54 |

2 |

0,03 |

0,02 |

10,58 |

1 |

0,02 |

0,02 |

10,39 |

Lp |

d [mm] |

2,07 |

|

2,07 |

|

2,06 |

|

2,06 |

|

2,06 |

|

2,07 |

|

2,06 |

|

2,05 |

|

2,06 |

|

2,05 |

|

2,06 |

|

2,05 |

|

2,05 |

|

2,06 |

|

2,04 |

|

śr |

0,002058m |

Podstawy teoretyczne:

Przy wyznaczaniu modułu Younga korzystamy z prawa Hooke`a wyrażającego się wzorem:

uwzględniając, że:

można zapisać:

σ = E*ε

Aby wyznaczyć moduł Younga dla danego materiału, należy więc dokonać pomiaru wartości odkształceń względnych ε i odpowiadających im naprężeń σ przy jednoosiowym rozciąganiu lub ściskaniu pręta.

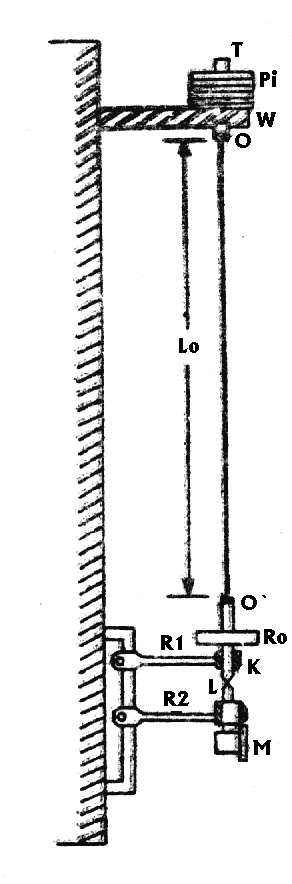

Do wykonania potrzebny jest przyrząd przedstawiony na rysunku. Badany pręt zamocowany jest jednym końcem w specjalnym uchwycie O, przytwierdzonym do sztywnego wspornika stalowego umocowanego w ścianie. Na jego dolnym końcu zamocowany jest element Po, na który nakłada się ciężarki Pi i którego ciężar własny stanowi wstępne obciążenie usuwające różne rodzaje zgięć i zakrzywień pręta. Ramię R1 służy do osiowego ustawiania elementu Po i zabezpiecza pręt przed wychyleniem od pionu. Do ramienia R2 zamocowany jest mikromierz M, służący do pomiaru wydłużenia ∆l. Na wsporniku W znajduje się trzpień T, na którym nałożone są obciążniki Pi.

Wykonanie ćwiczenia:

Po zamocowaniu drutu w uchwycie O i elemencie Po mikromierz M ustawiamy tak, aby jego ruchomy trzpień L dotykał do końca K elementu Po, następnie przymiarem liniowym dokonujemy pomiaru długości początkowej pręta lo pomiędzy punktem O i O`. Po wyzerowaniu skali mikromierza, należy zdjąć pierwszy odważnik P1 z trzpienia T i umieścić go na elemencie Po. następnie należy dokonać odczytu wskazania mikromierza (tzn. określić wydłużenie ∆l). Z resztą odważników postępujemy tak samo. Następnie powtarza się czynności pomiarowe przy zdejmowaniu odważników. Po zakończeniu za pomocą śruby mikrometrycznej mierzymy średnicę pręta w kilku miejscach (15-200. Na podstawie tych wartości określa się średnią wartość średnicy pręta.

Opracowanie wyników:

Seria |

Nr pomiaru |

P [N] |

∆l [m]*10-3 |

Io [m] |

S [m]*10-6 |

σ [Pa] |

εi 10-3 |

E [N/m2] |

Ē [N/m2] |

Zwiększanie obciążenia |

0 |

12,23 |

0,00 |

0,8 |

3,3264 |

3676647 |

0,000 |

----------------- |

76735860590 |

|

1 |

10,88 |

0,24 |

|

|

3270803 |

0,3 |

10902677569 |

|

|

2 |

12,23 |

0,08 |

|

|

3676647 |

0,1 |

36766474266 |

|

|

3 |

10,78 |

0,06 |

|

|

3240740 |

0,075 |

43209876543 |

|

|

4 |

10,58 |

0,04 |

|

|

3180612 |

0,05 |

63612313612 |

|

|

5 |

11,90 |

0,05 |

|

|

3577441 |

0,0625 |

57239057239 |

|

|

6 |

11,40 |

0,04 |

|

|

3427128 |

0,05 |

68542568542 |

|

|

7 |

9,54 |

0,03 |

|

|

2867965 |

0,0375 |

76479076479 |

|

|

8 |

10,58 |

0,03 |

|

|

3180615 |

0,0375 |

84816418149 |

|

|

9 |

10,39 |

0,02 |

|

|

3123496 |

0,025 |

124939874940 |

|

Zmniejszanie obciążenia |

0 |

12,23 |

0,00 |

|

|

3676647 |

0,000 |

------------------- |

|

|

1 |

10,88 |

0,25 |

|

|

3270803 |

0,3125 |

10466570466 |

|

|

2 |

12,23 |

0,08 |

|

|

3676647 |

0,1 |

36766474266 |

|

|

3 |

10,78 |

0,04 |

|

|

3240740 |

0,05 |

64814814814 |

|

|

4 |

10,58 |

0,04 |

|

|

3180612 |

0,05 |

63612313612 |

|

|

5 |

11,90 |

0,04 |

|

|

3577441 |

0,05 |

71548821548 |

|

|

6 |

11,40 |

0,04 |

|

|

3427128 |

0,05 |

68542568542 |

|

|

7 |

9,54 |

0,02 |

|

|

2867965 |

0,025 |

114718614719 |

|

|

8 |

10,58 |

0,02 |

|

|

3180615 |

0,025 |

127224627225 |

|

|

9 |

10,39 |

0,02 |

|

|

3123496 |

0,025 |

124939874940 |

|

Pomiary pierwsze przy zwiększaniu im zmniejszaniu obciążenia uznaję za błędy grube i nie uwzględniam ich przy dalszych obliczeniach.

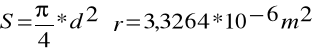

Wielkość pola poprzecznego przekroju pręta obliczamy z zależności:

Naprężenie σi wyliczamy dla każdego pomiaru ze wzoru:

natomiast odkształcenie względne obliczamy wg jego definicji:

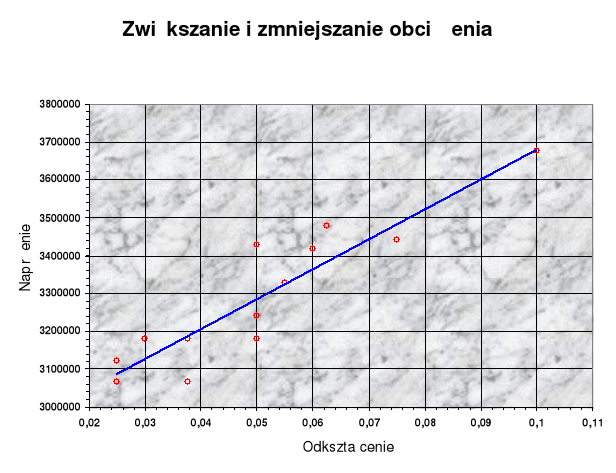

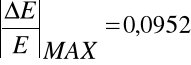

Na podstawie obliczonych wartości σi i εi wykonujemy wykres σ = f(ε), który zgodnie ze wzorem σ = E*ε (E = const) ma charakter liniowej zależności.

Praktyczna prosta najczęściej nie przebiega przez środek układu współrzędnych. tak więc rzeczywista prosta będzie miała postać

σ = b + E*ε

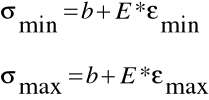

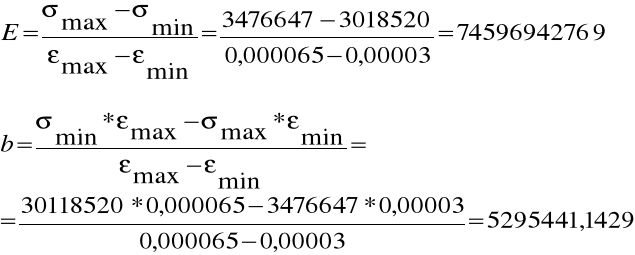

Wielkości b i E można wyznaczyć, biorąc pod uwagę dwie pary współczynników: na początku prostej, gdzie obciążenie ma wartość minimalną i na końcu prostej , gdzie obciążenie jest maksymalne.

po elementarnych przekształceniach otrzymujemy:

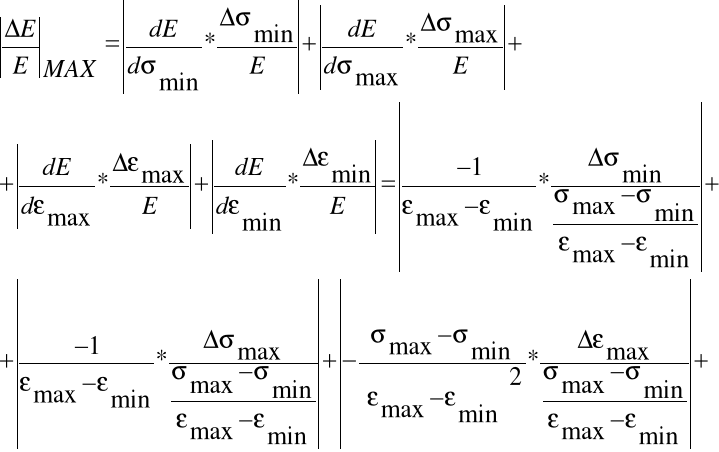

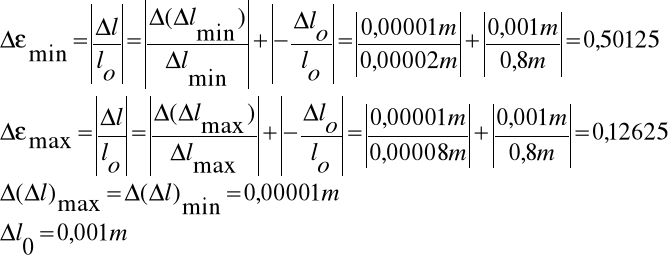

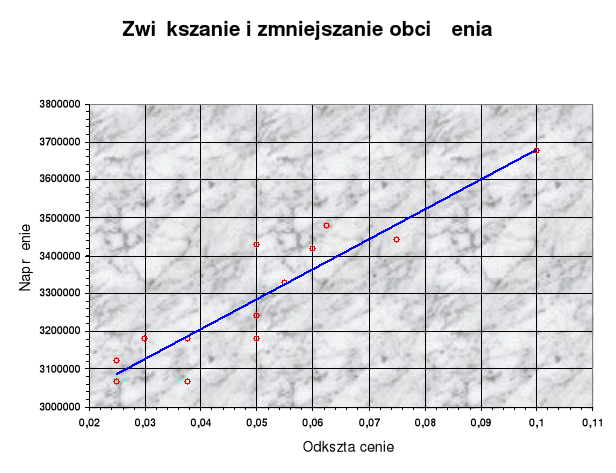

Opracowanie błędu metodą różniczkową:

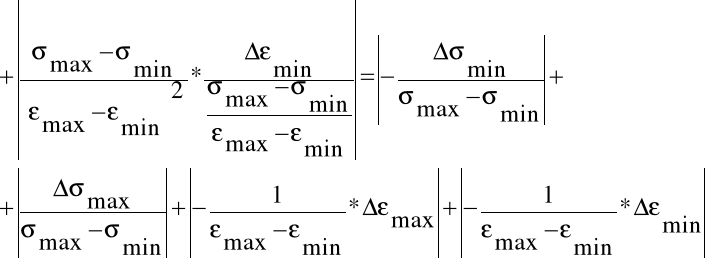

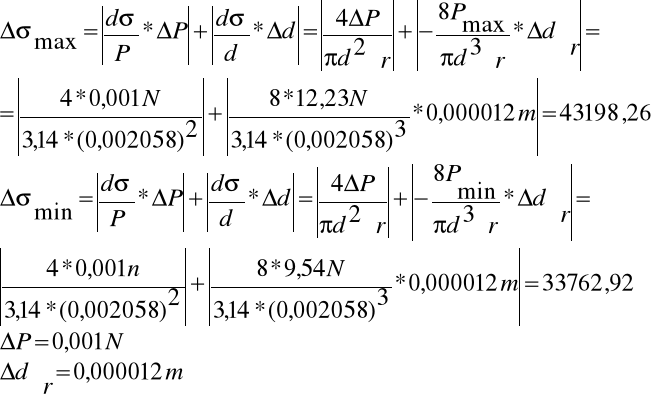

Ostatecznie bezwzględny błąd maksymalny wynosi:

Wnioski:

Ćwiczenie jest łatwe do wykonania ale duży błąd wynika z jakości drutu użytego do ćwiczenia (duża grubość druta z wieloma załamaniami).

2

Wyszukiwarka

Podobne podstrony:

FIZ11 ~1, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyk

2.2 a, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyka -

O111A~2, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyka

3.1 a, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyka -

OPTYKA~2, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyk

J1 1, studia mechatronika politechnika lubelska, fizyka, Fizyka - Sprawozdania poukładane, Fizyka -

WSTĘP 44, studia mechatronika politechnika lubelska, Studia WAT, semestr 2, FIZYKA 2, LABORKI, labor

III WYNIKI POMIARÓW, studia mechatronika politechnika lubelska, Studia WAT, semestr 2, FIZYKA 2, LAB

lab. 27, studia mechatronika politechnika lubelska, Studia WAT, semestr 2, FIZYKA 2, LABORKI, labork

zad21 WOJSKOWA AKADEMIA TECHNICZNA, studia mechatronika politechnika lubelska, Studia WAT, semestr 2

Stałe fizyczne, studia mechatronika politechnika lubelska, Studia WAT, semestr 2, FIZYKA 2, LABORKI,

Sprawozdanie Cw 4, Politechnika Lubelska, Fizyka

więcej podobnych podstron