POLITECHNIKA CZĘSTOCHOWSKA

WYDZIAŁ ELEKTRYCZNY

Badanie napędu przekształtnikowego silnika indukcyjnego z sprzęgłem elektromagnetycznym proszkowym

Szady Piotr

Niewczas Jakub

Cel ćwiczenia.

Celem ćwiczenie jest zapoznanie się z:

napędem przekształtnikowym LENZE 8215 silnika indukcyjnego,

ze sterowaniem częstotliwościowym silnika indukcyjnego,

ze sprzęgłem elektromagnetycznym proszkowym.

Wiadomości teoretyczne.

2.1. PODZIAŁ UKŁADÓW NAPĘDOWYCH Z MASZYNAMI

INDUKCYJNYMI ZE STEROWANIEM CZĘSTOTLIWOŚCIOWYM.

Układ o sterowaniu zewnętrznym

Jest to taki układ, w którym sterowanie pulsacją ωs przemiennika (PF) zasilającego stojan silnika indukcyjnego (M) odbywa się przez urządzenie zewnętrzne bez udziału samego silnika. Z istoty sterowania zewnętrznego wynika, że silnik indukcyjny klatkowy przy takim sterowaniu zachowuje się jak przy zasilaniu z sieci prądu przemiennego o regulowanej częstotliwości. Stabilizację strumienia zapewnia się dzięki sterowaniu przez zmianę napięcia i częstotliwości określanemu powszechnie jako us/fs = const

Rys. 2.1. Schemat blokowy ilustrujący sterowanie zewnętrzne maszyny indukcyjnej

Układ o sterowaniu wewnętrznym

Układem takim nazywamy sterownie pulsacją ωs przemiennika PF odbywające się z

udziałem silnika indukcyjnego M.

Układy sterowania wewnętrznego częstotliwości zostały rozwinięte w celu:

- uzyskania kontroli i ograniczenia wartości częstotliwości poślizgu, co automatycznie zabezpiecza maszynę indukcyjną przed utknięciem;

- poprawy właściwości dynamicznych sterowania momentem elektromagnetycznym rozwijanym przez maszynę indukcyjną, co pozwala wykorzystać ją w szybkich napędach nawrotnych

Rys. 2.2. Schemat blokowy ilustrujący sterowanie wewnętrzne maszyny indukcyjnej

Oznaczenia:

ΩSN - pulsacja sieci zasilającej

ωs - pulsacja zasilania stojana

ωz ωm - prędkość kątowa zadana i rzeczywista

US - układ sterowania

PF - przemiennik częstotliwości

W praktyce układy zewnętrznego sterowania częstotliwości najczęściej są stosowane w napędach grupowych, natomiast sterownie wewnętrzne w napędach indywidualnych, gdzie są wymagane bardzo dobre właściwości dynamiczne oraz zabezpieczenie przed utknięciem podczas udarowych zmian obciążenia.

Ze względu na rodzaj stosowanych przemienników częstotliwości

rozróżnia się układy z przemiennikami bezpośrednimi i pośrednimi.

Wyróżnia się następujące układy z przemiennikami pośrednimi:

- z regulacją napięcia w obwodzie pośrednim i falownikiem napięcia PAM (ang. Pulse Amplitude Modulation);

- z nieregulowanym napięciem w obwodzie pośrednim i regulacją napięcia lub prądu w falowniku napięcia PWM (ang. Pulse Width Modulation);

- z regulacją prądu w obwodzie pośrednim i falownikiem prądu CSI (Current Source

Inverter).

Pośredni przemiennik częstotliwości zawiera trzy bloki funkcjonalne:

a) prostownik trójfazowy, najczęściej regulowany;

b) układ pośredniczący o cechach źródła prądowego;

c) falownik, tj. blok przekształcający prąd stały w trójfazowy prąd przemienny o

częstotliwości wynikającej z żądanej prędkości silnika.

Rys. 2.3. Schemat przetwornicy częstotliwości z pośredniczącym obwodem napięcia stałego i falownikiem napięcia MSI.

2.2. Sprzęgło elektromagnetyczne proszkowe.

ZASADA DZIAŁANIA

Zasada działania sprzęgieł proszkowych oparta jest na wykorzystaniu właściwości przenoszenia sił statycznych przez warstwę proszku ferromagnetycznego, znajdującego się w polu magnetycznym.

Schemat konstrukcyjny takiego sprzęgła podano na rys. 2.4. Wirniki - zewnętrzny (1) i wewnętrzny (2) - związane odpowiednio z wałami mogą wykonywać niezależnie ruch obrotowy. W pierścieniowym wytoczeniu wirnika zewnętrznego znajduje się uzwojenie wzbudzające. Po przyłożeniu napięcia stałego Um, prąd Im, płynąc przez uzwojenie wzbudzające, wytwarza przepływ magnetyczny, powodujący powstanie strumienia magnetycznego Φm w rdzeniu wirnika zewnętrznego. Strumień ten dzieli się na strumień główny Φ, wchodzący do wirnika wewnętrznego poprzez szczelinę powietrzną, wypełnioną w swojej tzw. aktywnej części proszkiem ferromagnetycznym oraz na strumienie rozproszenia. Strumień główny przepływa przez następujący obwód zamknięty: rdzeń wirnika wewnętrznego - szczelina z proszkiem magnetycznym - wirnik zewnętrzny (biegun S) -(biegun N) - szczelina z proszkiem magnetycznym - rdzeń wirnika wewnętrznego.

Dotychczas nie została opracowana ogólna wyczerpująca teoria, pozwalająca ująć ściśle mechanizm zjawisk, występujących w warstwie proszku ferromagnetycznego, umieszczonego w polu magnetycznym, w wąskiej przestrzeni między dwiema poruszającymi się względem siebie powierzchni stalowymi. Dlatego przy projektowaniu sprzęgieł proszkowych konstruktorzy korzystają z danych doświadczalnych, uzyskanych przy badaniu zarówno poszczególnych odmian sprzęgieł, jak też i właściwości spotykanych rodzajów proszków, przy użyciu różnych składników smarnych.

Stosowanie domieszek smarujących do właściwego materiału ferromagnetycznego proszkowego okazało się konieczne dla zapewnienia długotrwałej, prawidłowej pracy sprzęgła. Mianowicie tarcie poszczególnych cząstek o siebie powoduje ich nagrzewanie się i spiekanie. Cząsteczki łączą się na skutek tego w większe grupy, co jest przyczyną osłabienia zdolności przenoszenia naprężeń statycznych przez warstwę proszku. Jak wykazują bowiem doświadczenia, istnieje pewien określony optymalny zakres granulacji, po przekroczeniu którego właściwości proszku pogarszają się. Jednocześnie nagrzewanie się cząsteczek przyśpiesza ich utlenianie, co stanowi przyczynę zmniejszania przenikalności magnetycznej oraz pogorszenia właściwości mechanicznych.

Rys. 2.4. Przykładowy schemat sprzęgła wraz z charakterystyką momentu zależnego od gabarytów.

Wykres zależności maksymalnych naprężeń statycznych pmax - przenoszonych przez warstwę określonego gatunku proszku ferromagnetycznego przy określonym wypełniaczu - od indukcji magnetycznej ma zwykle kształt podany na rys. 2.5 Jak wykazały badania, w miarę zwiększania szerokości szczeliny δ, naprężenia maksymalne przenoszone przez warstwę proszku maleją. Zmniejszenie natomiast wymiary δ jest korzystne z punktu widzenia zmniejszenia wypadkowego przepływu magnetycznego, jaki powinno wytworzyć uzwojenie wzbudzające.

Rys. 2.5. Wykres zależności największych naprężeń statycznych pmax przenoszonych przez warstwę proszku ferromagnetycznego o grubości δ, od indukcji magnetycznej Bpr

Na podstawie wykresów z rys. 2.5 można wywnioskować, jaki charakter będzie miała zależność maksymalnego momentu Mmax, przenoszonego przez sprzęgło, od prądu wzbudzającego Im. W zakresie niewielkich indukcji Bpr, kiedy obwód magnetyczny sprzęgła jest praktycznie nienasycony, występuje - w przybliżeniu proporcjonalna - zależność między strumieniem magnetycznym Φ a przepływem wzbudzającym Θm i prądem wzbudzającym Im. Zatem początkowa część krzywej Mmax = f(Im) powinna przebiegać w sposób analogiczny do początkowych części krzywej pmax = f(Bpr). W miarę zwiększania indukcji Bpr następuje nasycanie się obwodu magnetycznego i dlatego, dla zapewnienia określonych przyrostów strumienia, trzeba coraz wydatniej zwiększać przepływ Θm i prąd wzbudzający Im. W związku z tym krzywa Mmax =f(Im) przechodzi przez punkt przegięcia, a następnie wzrasta coraz wolniej. Przedstawiono to na rys. 2.8

Rys. 2.8. Wykres zależności największego momentu Mmax przenoszonego przez

sprzęgło elektromagnetyczne proszkowe od prądu wzbudzającego Im

Dokładniejsze badania wykazały, że w sprzęgłach elektromagnetycznych proszkowych występuje zjawisko histerezy, które powoduje, że moment, jaki sprzęgło może przenieść, zależy nie tylko od wartości prądu wzbudzającego, ale także i od poprzedniego stanu namagnesowania. Typowy przebieg zależności Mmax =f(Im) został przedstawiony na rys. 2.9. Charakterystycznym tutaj jest to, że w zakresie małych wartości przepływu obie gałęzie pętli histerezy sprzęgła znajdują się blisko siebie i praktycznie niemal zbiegają się w punkcie odpowiadającym Im = 0.

Rys. 3.4. Wykres zależności Mmax =f(Im) w przypadku sprzęgła proszkowego, z uwzględnieniem zjawiska histerezy

Jednocześnie sprzęgło to umożliwia regulację wartości momentu przenoszonego w stanach przejściowych układu napędowego, osiąganą przez zmianę prądu wzbudzającego.

Na wartość poślizgu ustalonego w sprzęgle proszkowym, którego część bierna pokonuje określony moment oporowy, można wpływać przez dobór prądu wzbudzającego. Jednak taka regulacja jest nie tylko nieekonomiczna (podobnie jak w przypadku sprzęgieł poślizgowych), ale także może spowodować uszkodzenie sprzęgła proszkowego. Przy pracy z poślizgiem wydzielają się znaczne ilości ciepła, które przy nadmiernym nagrzaniu proszku, powodują w nim nieodwracalne zmiany fizyko-chemiczne, odbijające się ujemnie na właściwościach sprzęgła. Dlatego w praktyce nie stosuje się sprzęgieł elektromagnetycznych proszkowych do regulacji prędkości w układach napędowych, gdzie potrzebna jest długotrwała praca przy zmniejszonej prędkości obrotowej.

ZASTOSOWANIE SPRZĘGIEŁ ELEKTROMAGNETYCZNYCH PROSZKOWYCH

Współczesne sprzęgła elektromagnetyczne proszkowe odznaczają się następującymi istotnymi zaletami:

niezależność momentu przenoszonego od poślizgu występującego między częścią bierną i częścią czynną sprzęgła;

liniowa zależność momentu przenoszonego od prądu wzbudzającego;

możliwość sterowania wartością momentu przenoszonego przez sprzęgło w dowolnych stanach jego pracy, przez odpowiednie zmiany prądu wzbudzającego;

możliwość nastawiania określonego momentu maksymalnego, jaki sprzęgło może przenieść,

brak czasów martwych przy włączaniu i wyłączaniu, wynikający ze sposobu sprzęgania,

stosunkowo małe wymiary zewnętrzne sprzęgła,

stosunkowo mały moment zamachowy części biernej.

Jednocześnie sprzęgła proszkowe mają pewne wady. Są droższe, trudniejsze w obsłudze i konserwacji. Nie nadają się do dłuższej pracy przy zmniejszonej prędkości.

Sprzęgła elektromagnetyczne znalazły zastosowanie tam gdzie istnieje potrzeba płynnego sprzęgnięcia dwóch pracujących maszyn (wałów) bądź ich szybkiego zahamowania, poprzez zdalne (automatyczne) sterowanie.

2.4. Opis stanowiska pomiarowego.

Stanowisko laboratoryjne składa się z następujących podstawowych elementów:

przekształtnik częstotliwości Lenze 8215,

silnik indukcyjny klatkowy,

sprzęgło elektromagnetyczne proszkowe,

pulpit sterowniczy.

Przekształtnikiem można sterować dwoma sposobami, poprzez pulpit sterowniczy dołączony do zestawu albo bezpośrednio z komputera z zainstalowanym programem Global Drive Control. Zadawanie momentu obciążenia, a wiec sterowanie sprzęgłem, możliwe jest tylko za pomocą pulpitu sterowniczego.

Sterując układem za pomocą pulpitu mamy do dyspozycji przyciski i potencjometry sterujące przemiennikiem oraz sprzęgłem proszkowym.

Potencjometr oraz przyciski będące wyprowadzeniem z przekształtnika można programować tj. przypisać odpowiednie funkcje. Można to zrealizować łącząc przemiennik z komputerem z oprogramowaniem Global Drive za pośrednictwem protokołu RS232.

Panel został wyposażony w pięć przełączników dwupozycyjnych, dwa potencjometry oraz siedem diod LED, sygnalizacyjnych uaktywnienie odpowiedniego przełącznika. Wygląd panelu sterującego przedstawiono na zdjęciu nr 1.

Zdjęcie.1. Panel sterujący.

Przełączniki zostały opisane z zgodnie z zaciskami znajdującymi się w przemienniku i z którymi zostały połączone. Standardowo zostały przypisane przełącznikom i diodom następujące funkcję:

przełącznik 28 uruchamia przemiennik podając napięcie sterownicze

przełącznik El odpowiedzialny jest za uaktywnienie zaprogramowanej częstotliwości wyjściowej (współpracujący z E2)

przełącznik E2 odpowiedzialny jest za uaktywnienie zaprogramowanej częstotliwości wyjściowej (współpracujący z El)

przełącznik E3 uaktywnia hamowanie układu prądem stałym (1-praca normalna, 0-hamowanie)

przełącznik E4 odpowiedzialny jest za zmianę kierunku wirowania, gdzie czas zahamowania i rozpędzenia napędu w przeciwnym kierunku jest programowalny

dioda „Przekaźnik" odpowiedzialna jest za zmianę położenia styków przekaźnika programowalnego znajdujących się w przetwornicy.

diody zielone znajdujące się nad przełącznikami, 28,E1,E2,E3,E4 sygnalizują ich uaktywnienie

dioda czerwona sygnalizuje załączenie przemiennika do sieci 0,4kV

Poniżej po obu stronach panela znajdują się dwa potencjometry. Lewy potencjometr steruje zmianą częstotliwości. Prawy potencjometr steruje modułem zasilacza zmieniając napięcie w granicach 0 do ok. 23 V. W środkowej części panela na dole znajduje się miernik wskazujący procentową część zadanej częstotliwości.

OPROGRAMOWANIE DO OBSŁUGI, PARAMETRYZACJI I DIAGNOZOWANIA INTELIGENTNYCH NAPĘDÓW

Falowniki to grupa zaawansowanych napędów AC przeznaczona do sterowania prędkością jedno lub trójfazowych silników indukcyjnych. Niezależnie od tego czy jest to proste sterowanie jednym silnikiem czy rozbudowany wielosilnikowy system sterowania dużego obiektu - napędy wyposażone w 32 bitowy nowoczesny mikroprocesor z wbudowanym modelem sterowania silnika spełniają wymagania wszystkich aplikacji. Falowniki standardowo wyposażone są w programowalne wejścia / wyjścia analogowe i cyfrowe umożliwiające sterowanie zdalne oraz pulpit obsługi, pozwalający na lokalny dostęp do parametrów, informacji diagnostycznych, ustawień konfiguracyjnych i pełnego programowania aplikacji.

Zdalne sterowanie napędem umożliwiają również pakiety oprogramowania. Pozwala on na obsługę falownika z poziomu komputera PC, w tym na przygotowanie, testowanie i załadowanie aplikacji sterowania do falownika, jak również zarchiwizowanie gotowej już aplikacji w celu ewentualnego późniejszego odtworzenia i ponownego załadowania do tego samego bądź innego falownika.

W nowoczesnych urządzeniach coraz częściej spotyka się inteligentne systemy napędowe, które oprócz swoich właściwych zadań napędowych, realizują także pewne funkcje technologiczne związane z procesem produkcyjnym.

Dzięki Global Drive Control (GDC) firmy Lenze użytkownik otrzymuje proste i przejrzyste narzędzie do obsługi, parametryzacji i diagnozowania zadań napędów.

GDC dysponuje następującymi funkcjami:

Szybkie i proste uruchamianie napędu za pomocą systemu szybkiego uruchamiania

Prosta obsługa nawet dla niedoświadczonych użytkowników dzięki obszernym funkcjom pomocy

Komfortowe możliwości diagnozowania za pomocą różnych okienek monitora i funkcji oscyloskopowych

• Proste połączenie z napędem za pomocą RS232/485, (w nowszych urządzeniach

światłowodem lub poprzez magistralę systemową ,możliwość podłączenia do istniejących

magistrali systemowych (CAN, PROFIBUS, INTERBUS, INTERBUS LOOP, LON,

DeviceNet (w przygotowaniu), CANopen (w przygotowaniu), AS-Interface))

• GDC dostępny jest tylko w następujących jeżykach: - angielskim - niemieckim

System szybkiego uruchamiania zapewnia szybki i prosty start całego napędu poprzez automatycznie objaśniane dialogi. Parametry systemu napędowego wprowadzane są do menu, przyporządkowanemu danemu regulatorowi i automatycznie pojawiającemu się na monitorze. Funkcje pomocnicze odpowiadające danemu przemiennikowi zawierają najważniejsze parametry systemu napędowego.

W programie Lenze GDC znajdują się inne przejrzyste okna dialogowe potrzebne do programowania przemiennika czy serwo-przemiennika Global Drive. Funkcje przemiennika przedstawione są w postaci struktury bloków funkcyjnych, które generują się automatycznie, przy użyciu systemu szybkiego uruchamiania. Poszczególne bloki funkcyjne prezentują zgrupowane elementy funkcyjne z wejściami i wyjściami.

Do programowania, nie jest wymagana znajomość programowania komputerów, ponieważ w GDC znajduje się edytor bloków funkcyjnych. W chwili obecnej na rynku można spotkać również inne przemienniki wraz z oprogramowaniem, które konkurują a nawet przewyższają funkcjami i możliwościami produkty Lenze.

3. Przebieg ćwiczenia

3.1. Przygotowanie stanowiska pracy

Połączyć falownik z portem com 1 komputera, za pomocą kabla komunikacyjnego,

Załączyć komputer oraz falownik

Uruchomić program Global Drive Control easy firmy Lenze,

W oknie Find Lecom A/B Drives nacisnąć Search w celu znalezienia przemiennika częstotliwości i odczytania jego parametrów, (komunikat o niemożności odczytania parametru C0019 zignorować)

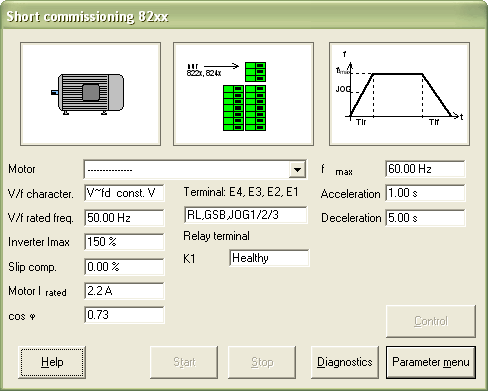

W oknie Short commissioning 82xx ustawić parametry silnika:

V/f rated fraquency: 50 Hz

Inverter Imax: 150%

Slip compensation: 0%

Motor I rated: 2,2 A

cos φ: 0,73

f max: 60 Hz

Następnie należy ustawić sposób sterowania: z pulpitu operatorskiego (w oknie parameter menu wybieramy code list→C0001→terminals)

Ustawić na pulpicie obciążenie 0%

Uruchomić silnik przez załączenie zacisku 28 na pulpicie i naciśnięcie przycisku start w oknie Short commissioning 82xx. (Otwarcie okna Short commissioning 82xx. następuje po wybraniu w parameter menu →Dialog short setup)

Zapoznać się z działaniem programowalnych przełączników E1, E2, E3, E4 na pulpicie operatorskim (zmiany ich funkcji dokonuje się w oknie Short commissioning 82xx, znaczenie poszczególnych skrótów opisane jest we wcześniejszej części instrukcji)

Zmienić czas narastania i opadania prędkości

3.2. Zdjęcie charakterystyk U = U (f) oraz I = I(f) w zależności od obciążenia i częstotliwości przełączania tranzystorów przy sterowaniu metodą U/f = const.

W oknie Short commissioning 82xx ustawiamy parametr V/f characteristic na

V~fd const. Vmin (charakterystyka liniowa u(f) (czyli U/f = const.), z powiększonym napięciem minimalnym)

3.2.1.a. Charakterystyki bez obciążenia, przy częstotliwości przełączania tranzystorów 4 kHz.

Ustawić częstotliwość przełączania tranzystorów na 4 kHz (w oknie parameter menu wybieramy code list→C0018→4 kHz)

Na pulpicie operatorskim ustawić obciążenie na 0% i częstotliwość na wartość bliską 100%.

Ustawić częstotliwości na 60 Hz i odczytać wartość napięcia oraz natężenia prądu z ekranu komputera z okna Monitor. (Regulacji częstotliwości wyjściowej falownika dokonuje się z pulpitu lecz odczytuje się ją z ekranu komputera.)

Częstotliwość należy zmniejszać do 0 Hz dokonując odczytu wartości napięcia oraz natężenia prądu co 5 Hz. Odczytane wartości zanotować w odpowiednie rubryki tabeli:

f [Hz] |

U [V] |

I [A] |

||||||||||

obciążenie→ |

0% |

15% |

30% |

0% |

15% |

30% |

||||||

f tranzyst.→ |

4kHz |

8kHz |

4kHz |

8kHz |

4kHz |

8kHz |

4kHz |

8kHz |

4kHz |

8kHz |

4kHz |

8kHz |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|

... |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

*3.2.1.b. Charakterystyki bez obciążenia, przy częstotliwości przełączania tranzystorów 8 kHz.

Należy zmienić parametr C0018 (częstotliwość przełączania tranzystorów) na 8 kHz i przeprowadzić pomiary tak jak w punkcie 3.2.1.a

3.2.2.a. Charakterystyki z obciążeniem równym 15% maksymalnego momentu sprzęgła przy częstotliwości przełączania tranzystorów 4 kHz.

Ustawić częstotliwość przełączania tranzystorów (parametr C0018 ) na 4 kHz.

Na pulpicie operatorskim ustawić obciążenie na 15% .

Dalej postępować należy tak jak w punkcie 3.2.1.a.

*3.2.2.b. Charakterystyki) z obciążeniem 15%, przy częstotliwości przełączania tranzystorów 8 kHz.

Zmienić częstotliwość przełączania tranzystorów (C0018) na 8 kHz i przeprowadzić pomiary tak jak w punkcie 3.2.2.a

3.2.3.a. Charakterystyki z obciążeniem 30% przy częstotliwości przełączania tranzystorów 4 kHz.

Ustawić częstotliwość przełączania tranzystorów (parametr C0018 ) na 4 kHz.

Na pulpicie operatorskim ustawić obciążenie na 15% .

Częstotliwość należy zmieniać od 60 aż do zatrzymania silnika dokonując odczytu wartości napięcia oraz natężenia prądu co 5 Hz. Odczytane wartości zanotować w tabeli.

*3.2.3.b. Charakterystyki z obciążeniem 30% przy częstotliwości przełączania tranzystorów 8 kHz.

Ustawić częstotliwość przełączania tranzystorów (parametr C0018 ) na 8 kHz. i przeprowadzić pomiary tak jak w punkcie 3.2.3.a

3.3. Zdjęcie charakterystyk U = U (f) oraz I = I(f) w zależności od obciążenia i częstotliwości przełączania tranzystorów przy sterowaniu metodą U/f 2= const.

W oknie Short commissioning 82xx ustawić parametr V/f characteristic na

V~fdr const. Vmin (charakterystyka kwadratowa ze zwiększonym napięciem minimalnym.

3.3.1.a. Charakterystyki bez obciążenia, przy częstotliwości przełączania tranzystorów 4 kHz.

Ustawić częstotliwość przełączania tranzystorów na 4 kHz

Na pulpicie operatorskim ustawić obciążenie na 0%

Częstotliwości zmieniać od 60 Hz aż do zatrzymania silnika

Wartości napięcia oraz natężenia prądu zapisać w takiej samej tabeli, jak w punkcie 3.2

*3.3.1.b.

Ustawić częstotliwość przełączania tranzystorów na 8 kHz. i przeprowadzić pomiary tak jak powyżej

3.3.2. Charakterystyki z obciążeniem równym 15% maksymalnego momentu sprzęgła,

Ustawić częstotliwość przełączania tranzystorów na 4 kHz

Na pulpicie operatorskim ustawić obciążenie na 15%

Przeprowadzić pomiary tak jak w punkcie 3.3.1.a i 3.3.1.b.

3.3.3. Charakterystyki z obciążeniem równym 30% maksymalnego momentu sprzęgła,

Ustawić częstotliwość przełączania tranzystorów na 4 kHz

Na pulpicie operatorskim ustawić obciążenie na 30%

Przeprowadzić pomiary tak jak w punkcie 3.3.1.a i 3.3.1.b.

3.4. Zdjęcie charakterystyk U = U (f) oraz I = I(f) w zależności od obciążenia i częstotliwości przełączania tranzystorów przy sterowaniu bezpośredniej kontroli prądu

W oknie Short commissioning 82xx ustawić parametr V/f characteristic na

motor current controlPomiary przeprowadzić dla obciążenia 0% oraz 15% tak jak w punkcie 3.3.

Nie wykonujemy pomiarów dla obciążenia 30%.

4. Opracowanie sprawozdania

Wykonać wykresy charakterystyk U(f) oraz I(f)

Wyciągnąć wnioski

Wyszukiwarka

Podobne podstrony:

UNIDRIVE panel nr3, ►Studia, Semestr 8, Automatyka Napędów Elektrycznych

MENTOR II panel nr4, ►Studia, Semestr 8, Automatyka Napędów Elektrycznych

U do f, ►Studia, Semestr 8, Automatyka Napędów Elektrycznych, Wykład

COMMANDER SE panel nr2, ►Studia, Semestr 8, Automatyka Napędów Elektrycznych

AMD panel nr1, ►Studia, Semestr 8, Automatyka Napędów Elektrycznych

Sieć Modbus- podstawowe parametry, ►Studia, Semestr 8, Automatyzacja procesów przemysłowych

Amplidyna, ►Studia, Semestr 8, Układy Napędowe Robotów

NE - wykłady1, polibuda, 6 semestr, Podstawy napędów elektrycznych

Str. tytułowa, Automatyka i Robotyka, Semestr IV, Podstawy Elektroniki, lab

Teoria sterowania egzamin, Elektrotechnika PP, 3 Semestr, Automatyka, Kolo kwapisz i florek, Automat

automatyka mpyt, Elektrotechnika PP, 3 Semestr, Automatyka, Kolo kwapisz i florek, Automatyka, autom

ET-1 progr., ►Studia, Semestr 2, Elektrotechnika wykład

Automatyka ronyx lab01, elektrotechnika, automatyka, automatyka semestr 2, automaty, Ćw1

Składowe symetryczne, ►Studia, Semestr 4, Elektrotechnika instrukcje

automatyka 6, elektrotechnika, automatyka, automatyka semestr 2, automaty, Ćw6

W-7 w w, ►Studia, Semestr 2, Elektrotechnika wykład

sprawozdanie cw 4, elektrotechnika, automatyka, automatyka semestr 2, automaty, Ćw4 oddane

Regulacja ekstremalna nr3, UTP Bydgoszcz Elektrotechnika, IV semestr, automatyka

Obwody sprzężone magnetycznie, ►Studia, Semestr 3, Elektrotechnika Laboratorium, Instrukcje

więcej podobnych podstron