1. NORMALIZACJA. Normalizacja obejmuje: -n. podstawowych wielkości teoretycznych np. tolerancje i pasowania, chropowatości powierzchni, zarysy gwintów, uprzywilejowane szeregi wymiarowe; -n. słownictwa, oznaczeń technicznych, rysunków technicznych; -n. podstawowych założeń w budowie maszyn, warunki ich odbioru, konserwacji, magazynowania, transportu; -n. materiałów, stale, żeliwa; -n. gotowych wyrobów i nakrętki, śruby. Czynności normalizacyjne obejmują: -klasyfikację czyli porządkowanie członów zbiorów przez podział ich na klasy tzn. mniejsze zbiory obdarzone tą samą cechą np. tym samym kształtem, ciężarem, bazą. -stopniowanie jest to specjalny rodzaj porządkowania, w którym cechą wspólną wyraża się za pomocą liczb (PN-60/N-02100, PN-62/N-02102). W Polsce normalizacją zajmuje się: -Polski Komitet Normalizacji i Miar, -ISO (Międzynarodowa Organizacja Normalizacyjna). Zasady podziału PN: Norma zawiera trzy oznaczenia klasyfikacyjne (PN-75/H-84019), gdzie 75 -cyfry ustanowienia normy, H -oznaczenie literowe wg klasyfikacji przedmiotowej, 84019 -Numer normy wg klasyfikacji przedmiotowej. Oznaczenia liter: B -budownictwo; G -górnictwo; H -hutnictwo; L -komunikacja i lotnictwo; M -przemysł mechaniczny; S -komunikacja kołowa. Podział normy: od 01000 do 10999-ogólna,od101000 do 13999-materiałowa Tolerancje i pasowania: układ tolerancji średnic obejmuje 19 klas: 01, 0, 1, 2,…,17: -klasa 01-7 narzędzia pomiarowe; -klasa 5-12 części maszyn; -klasa 12-17 części pracujące z dużymi luzami i części o powierzchni swobodnej. Działy podziału katalogowego: III -metale i półwyroby metalowe; IV -maszyny, narzędzia i urządzenia; V -środki transportowe i opakowania; XIII -przyrządy i przybory pomiarowe; XVI -terminologia naukowo-techniczna, oznaczenia i wielkości.

2. PASOWANIA(rys.1) Odchyłka dolna otworu EI=A0-N,wałka:ei=Aw-N, górna otworu ES=B0-N , T=B0-A0=ES-EI(dla otworu), T=Bw-Aw=es-ei (dla wałka),Tolerancja pasowania:Tp=T0-Tw=Lmax-Lmin ,(rys2) Wmax= -Lmin, Wmin= -Lmax Pasowania podział: -luźne:(a:h)wałki,(A:H)otwory,Lmax>Lmin=>0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: -występowanie ruchu między łączonymi częściami, -częstość demontażu. Wymiary graniczne, odchyłki: (rys3) Odchyłka dolna otworu: EI=A0-N. Odchyłka dolna wałka: ei=AW-N. Odchyłka górna otworu: ES=B0-N. Odchyłka górna wałka: es=BW-N. T=B0-A0=ES-EI -dla otworu; T=BW-Aw=es-ei -dla wałka. Tolerancja pasowania: Tp=T0+TW=Lmax-Lmin. Tolerancja nie może wyjść z obliczeń ze znakiem minus (rys4) Wmax=-Lmin; Wmin=-Lmax Rodzaje pasowania: -luźne:(a:h)wałki, (A:H)otwory, Lmax>Lmin≥0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: - występowanie ruchu między łączonymi częściami, -częstość demontażu.

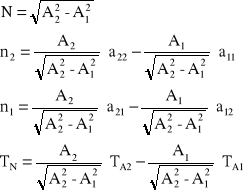

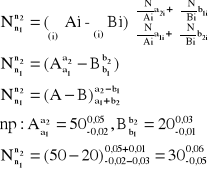

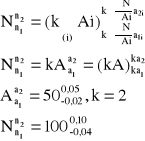

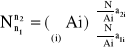

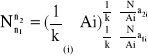

3. ŁAŃCUCHY WYMIAROWE: 1.Łańcuchy płaskie: a)z ogniwami równoległymi: (rys 5) N=ΣAi-ΣBi; Nmax= ΣAimax-ΣBimin; Nmin= ΣAimin-ΣBimax; Tn=Nmax-Nmin lub TN=ΣTi czyli TN=ΣTAi+ΣTBi; -ogniwo zwiększające: to takie ogniwo w łańcuchu wymiarowym którego zwiększenie wymiaru wynikowego przy niezmienionych wymiarach pozostałych ogniw składowych; -ogniwo zmniejszające to takie ogniwo w łańcuchu wymiarowym którego zwiększenie powoduje zmniejszenie ogniwa wynikowego przy niezmienionych wymiarach ogniw składowych: TN=Nmax-Nmin lub TN=ΣTi; n2=Nmax-N=Σa2i-Σb1i; n1=Nmin-N= Σa1i-Σb2i; kątowy (rys 6): b)z ogniwami nierównoległymi; (rys7) -różniczkowanie:

2. Łańcuchy przestrzenne: Bi2=(B3+B2)2+B12, N2=A2+Bi2=A2+B12+(B2+B3)2.

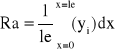

4. CHROPOWATOŚĆ POWIERZCHNI. -średnie odchylenie od linii średniej:

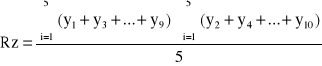

- wysokość chropowatości:

- Parametr Rpm (chropowatość max.): Rpm=1/5٠(Rp1+Rp2+...+Rp5). Oznaczenie chropowatości: V - oznaczenie zbiorcze, aV - nie narzucony sposób obróbki, a-V - przez zdjęcie warstwy, aoV- bez zdjęcia warstwy, oV - pozostawić chropowatość z poprzedniej operacji, (rys6 Czajnik) a - wartość Ra lub Rz, b- rodzaj obróbki, c- dł. odcinka elementarnego chropowatości, d- odmiana kierunkowości struktury(R,P,M,X,C), e- wysokość falistości, f- średni odstęp falistości. 5. FALISTOŚĆ. (rys8) Swi/Wzi ≥40, Swi - odstęp falistości, lw- odcinek pomiarowy falistości, lwi - częściowy lub składowy odcinek pomiarowy falistości lw=∑lwi=∑Swi, wz- wysokość falistości, Sw= średni odstęp falistości: Sw=1/n٠∑Swi. |

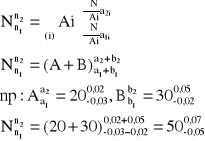

6. Działania na wymiarach tolerancyjnych: - - dodawanie:

-odejmowanie:

-mnożenie przez stałą k:

-mnożenie przez wymiar:

-dzielenie przez stałą k:

-dzielenie wymiaru przez wymiar:

-pierwiastkowanie:

7. Połączenia wciskowe. (rys 9) 1. Złącze obciążone jest siłą F: F≤T wtedy F≤ μ٠p٠S, F≤ μ٠p٠d٠l, μ-współczynnik tarcia ślizgowego, p- najmniejsze naciski powierzchniowe na powierzchnie styku, S- pole walcowej powierzchni styku, P≥ F / μdlπ. 2. Złącze obciążone jest momentem skręcającym Ms, Ms≤T٠d/2, p'≥2Ms/ μπd2l. 3. Złącze obciążone jest siłą F i momentem Ms, p''=√((p)2+(p')2). Granica stosowalności połączeń wciskowych d=0,1-10m. Wcisk montażowy: W=p٠d(C1/E1+C2/E2), C1=1+∆12 / 1-∆12 - ν1, C2=1+∆22 / 1-∆22 - ν2, d- średnica walcowej pow. styku, E1,E2- moduł Younga (czopu i oprawy), ν1 i ν2 - liczba Pissona (czopu i oprawy), dla stali ν=0,3, dla żeliwa ν=0,25, stopów miedzi ν=0,35, ∆1=dw1/dz2≈d1/d , ∆2=dw2/dz1≈d/d2, d1- średnica wewnętrzna czopa, d2- średnica zewnętrzna oprawy. Z uwagi na wygładzenie nierówności wcisk nominalny (mierzony) musi być większy od W i wynosi: W'=W+1,2(Rz1+Rz2). Rozkład naprężeń w połączeniu wciskowym. (rys10), - największe naprężenia promieniowe i obwodowe: σR1max=σR2max=p, σT2max =p+p٠ 1+∆12 / 1-∆12=2p/ 1-∆12. Połączenia kształtowe: 1. Połączenie wpustowe, a) pryzmatyczne:(rys11) - zakres średnic d=6-650mm, - zakres długości l=6-150, - pasowane, - poł. spocz. czop i piasta N9/h9, - poł. przes. czop i piasta H7/f7, b) czułenkowe, - zakres średnic d=3-58mm(rys12),c) kołkowe (rys13), d) czołowe (rys14). Obliczanie sprawdz. połączeń wpustowych. (rys15) - z norm dobieramy wymiar wpustu bxh, - obliczamy siły działajace na pow. styku piasty, klina, czopa: F=M/d/2 = 2M/d, M - moment obr. na wale, - z normy dobieramy czynną długość wpustu lo, - sprawdzenie nacisków powierzchniowych: p=F / lot1z≤ko, ko- dop. naciski powierzchniowe, t1≈h/2 - gł.nacisk w czopie, z- liczba wpustów. Wartości dop. nacisków ko. piasta żeliwne połączenie spoczynkowe 30-50, przesówne 20-50, Piasta stalowa 60-100, 20-50, Czop i piasta otworu 200-300, 120-200. |

8. POŁĄCZENIA NITOWE. (rys 16,17). Sposób przenoszenia sił (obciążenia F): - przez nacisk powierzchniowy(2), - przez tarcie(1). Obliczanie sił i napięć:- siła tarcia wywołana dociskiem blach: T=μ٠σr٠Sn, μ- współ. tarcia, σr- naprężenie rozciągające, Sn- pole przekroju poprzecznego nita, - siła ścinająca na nicie: Ft= τ٠Sn, τ- naprężenie ścinające w nicie, Sn- pole przekroju poprzecznego nita, - całkowita siła przenoszenia przez złącze po przekroczeniu siły tarcia (dla jednego nita) wynosi: F1= τ+Ft=(μ٠σr٠τ)٠Sn=ku٠Sn, ku - umowne dop. naprężenie ścinające, - liczbę nitów niezbędnych do przeniesienia całkowitej zewnętrznej F: n=F/F1=F / kuSn. Technologia nitowania: wykonanie otworów: - przebijanie, - wiercenie, - przebijanie, wiercenie i rozwiercanie, - przy przebijaniu powstaje zgniot i utwardzenie materiału, co może powodować dodatkową możliwość pojawienia się pęknięć, - wiercenie jest procesem stosowanym przy większych otworach, - przy zamykaniu na gorąco średnica otwory na nity wykonuje się o 1mm większe niż dn (średnica nitu), - nagrzewanie nitów stalowych przy nitowaniu ręcznym odbywa się do temp. 1000-1100oC, zakończenie nitowania możemy zakończyć do temp. 500oC, - nagrzewanie nitów przy nitowaniu mechanicznym odbywa się w temp. 700oC, po sprasowaniu nit powinien pozostać ok. 5s pod obciążeniem aby nit nadmiernie się nie rozciągał. Rodzaje nitów: - kształt nitów obejmuje (PN, grupa IV 34), - średnice nominalne d≥10mm zamykane na gorąco, - nity drobne d<10mm zamykane na zimno, - nity z łbem kulistym (kryte lub soczewkowe) (stosowane do połączeń nie wymagających silnego docisku), średnice nitów w zakresie 10-24mm stopniowane co 2mm, od 24-36 co 3mm, - długość nitu wyznacza się na podstawie tzw. ścisku: L - 1,12٠L1+1,4d - obliczoną długość należy zaokrąglić do najbliższej normalnej, - z uwagi na możliwość wyboczenia nitu: L<4d. Materiały nitów:- powinny być zbliżone do rodzaju materiałów łączonych części aby nie powodowały luzów z uwagi na różnicę rozszerzalności cieplnej, - materiał nitów powinien być w miarę plastyczny i nie może być twardszy od materiałów łączonych, powinien być wrażliwy na przegrzanie. Nity stalowe wykonuje się z: -St2N lub St3N, - bardziej wytrzymałe ze stali manganowej St44N, - zamykane na zimno wykonuje się ze stali St2A, St3A. Połączenia nitowe: W zależności od wzajemnego położenia połączenia mogą być: - zakładkowe(Z), - nakładkowe(N), Nakładkowe dzieli się na: - jednostronne (1/2N2), - dwustronne (N2). Szwy mogą być: - jedno lub wielorzędowe, - równoległe lub przestawne, - wzdłużne, poprzeczne, skośne.(rys18 Czajnik).

8a. Obliczanie nitów (rys19) 1.Warunki na ścinanie nitów: (rys20) Ft≤ Πd2·kn·106 τ=(Ft·10-6)/mПd2/4≤kn ,Ft- siła zewn. przypadająca na jedną podziałkę szwu t[N],m- liczba ścinanych przekrojów nitu na jedną podziałkę szwu t, d-średnica otworu nitowego[m],kn- umowne dop. napr. ścinające dla nitu [Mpa] 2.Warunki na naciski powierzchniowe:Ft≤n·d·g·k0·106 p=Ft·10-6/n·d·g ≤ k0 , n- liczba nitów przypadająca na jedną podz. szwu, g- grubość blachy[m](dla nitów jednoc. przyjmuje się grubość cieńszego elementu dla dwuciętych element grubszego), k0-dop.nacisk pow. nitów na rozciąganie otworu[MPa] 3. Wytrzymałość blachy na rozciąganie w przekrojach I-I i II-II: σr=(Fe·10-6 )/t·g-d·g≤kr wtedy:Ft≤g·(t-d)·kr·106 lub Ft≤t·g·(t-d)/t·kr·106 wtedy Ft≤s·z·kr·106, kr- napr. dop. przy rozciąganiu blachy[MPa],s-przekrój blachy bez uwzględnienia otworów (s=t·g), z-współ. osłabienia szwu(z=(t-d)/t)Warunki(1) i (2) łączą się ze sobą, natomiast warunek opisany wzorem (3) musi być każdorazowo oddzielnie tych trzech warunków można wyznaczyć d,g,t. Warunki (1) i (2) wiążą się ze sobą bowiem o wytrzymałości połączenia będzie decydować warunek wytrzymałości na ścinanie gdy: (m·П·d2 )/4·k0·106≤n·d·g·k0·106 wtedy d/g≤(4/П)·(k0/kn)·(n/m)Gdy (k0/kn)≈2,5 , d/g≤3,2(n/m)a)jednocięte m=nd/g≤3,2, b)dwucięte m=2·nd/g≤1,6 Dla stali d/g≈2,0 (rys21).

9. SPOINY Spoina czołowa:(rys.22) a)Rozciąganie lub ściskanie: σ r=Fr/a≤kr' σc=Fc/s≤kc',k'=z0·z·k, Fr,Fc- siła rozciągająca lub ściskająca spoinę, a-grubość oblicz.(a≈g- grubość cieńszej części), s-przekrój oblicz.(s≈a·l),l-dł. obliczeniowa szwu(l=b), kr',kc'- naprężenia dop. spoiny, kr-naprężenia dop.dla materiału rodzimego, z0-współ.statycznej wytrzymałości spoiny, z- współ. jakości spoiny. b)ścinanie spoiny(rys23) :Ί=Ft/s≤kt', s-przekrój obliczeniowy s=g·l=g·(b-2a),kt=napr.dop.,kt'≈0,65 kr , c)warunki zginania(rys.24): δg=Mg/Wx≤kg',Wx- wsk. przekroju na zginanie,kg'-napr.dop.,kg'≤0,9kr Wx=(l·a2)/6=(6-2a)·a2/6 Spoina pachwinowa)Warunki ścinania na przekroju niebezp. M-M(rys25): τ=F/s≤kt', F-siła przypadająca na jeden szew połączenia, s-przekrój obliczeniowy(s=a-l), a;l-wymieniamy spoiny,kt-napr.dop.przy ścinaniu spoiny(kt≈0,65kr); a=h·cos450=a7·h , l=b-2h=b-3a , b)Warunek zginania: σg=Mg/Wx≤kg', Wx-wsk.przekroju na zginanie,kg-dop.napr., Wx=(0,7·h·l2)/6=a(b-3a)2/6 Połączenia zgrzewane:a)zgrzewanie punktowe(rys26), b)zgrzewanie liniowe (rys27), c) zgrzewanie doczołowe (rys28)

|

10.Połączenia wielowypustowe: Najczęściej stosowanie odbywa się na średnicy wewn.d czopa dla której pasowanie jest H7/h6 przy poł.spoczynkowym lub H7/f7 przy poł.przesównym.Dla szerokości b wpusty stosuje się pasowanie H10/f8 i H10/c9.Dla średnicy zewn.D w obu przypadkach stosuje się pasowanie H11/a11.Obliczenia poł.wielowypustowych:1)do obliczeń wytrzymałościowych wału (momenty,siły,reakcje)przyjmuje się średnicę d; 2)siła obwodowa F działająca na średnicy Dsr.=(D+d)/2; F=2M/Dsr = 4M/(D+d); 3)obliczenia sprawdzające na naciski powierzchniowe p=F/(0,75·l0·h0·z)≤k0 gdzie:l0-czynna długość styku wypustu z rowkiem;h0≈(D-d)/2-promieniowa wysokość powierzchni nacisku jednego wypustu; z-liczba wypustów

11.Połączenia kołkowe:Dzielimy:-złączne;-ustalające;-kierujące;-zabezpieczające PN-66/M-85021-walcowe;PN-55/M-85019÷85022-stożkowe;PN-/M-85024÷85027-z karbem; PN-/M-85023-rozcięte Połączenia wzdłużne(rys29) 1)dobiera się średnicę i długość d≈0,15dw i L0=(1÷1,5)dw;2) sprawdzenie na naciski pow.dla cz.st. p=F/[l0·(d/2)]=4M/(l0·d·dw) ≤k0 {k0=45MPa-dla żeliwa;k0=55MPa-dla stali;k0=110MPa-dla stali}[obciążenie zmienne, cykl tętniący] .Przy obc.zmiennym,cykl wahadł k0·0,7.Przy obc.statycznym k0·1,5.Dla kołków korbowych k0·0,7.Kołkowe poł.poprzeczne:(rys30) 1)dobiera się średnicę kołka d≈(0,2-0,25)dw i średnicę piasty dp≈2·dw-stalowa;dp≈2,5·dw-żeliwna 2)sprawdzenie nacisków pow. dla czopa:F=M/[(2/3)·dw];F=(P/2)·d·(dw/2) wtedy: P=6M/(d·dw)≤k0 dla piasty: F=M/[(1/2)·(dw+g)] i F =P·d·2g wtedy P=M/[d·g(dw+g)]=4M/d·(d02-dw2)≤k0 gdzie:k0-jak dla poł.wzdłużnych 3)sprawdzamy na ścinanie:przy Ft=M/((1/2)·dw); ґ =Ft/s=Ft/[(2·П·d2)/4] = 4M/(П·d2·dw)≤kt gdzie:kt-dla kołków stalowych(st6)-60t/P0(obc.zmienne cykl tętniących);dla cyklu wahadłowego kt·0,7

12.Poł.sworzniowe(rys31) {l1=(1,4-1,7):d, h≈1,5·e};{l2=(0,3-0,5)·l1, e≈(0,7-1,3)·d};{l3=(0,5-0,6)·d, α=150} a)poł.ciasne-oblicza się tak jak poł.nitowe; b)poł.ruchome(w jednej części ciasno w drugiej lużno) 1)poł.ciasne w widełkach oblicza się na ścinanie w przekroju I-I;F=[(Π·d2)/4]·2·kt gdzie:kt-takie jak dla kołków 2)poł.luźne w łączniku środkowym oblicza się na zginanie w przekroju II-II:Mgmax= (F/2)·(l1/4+l2/4) = F/8(l1+2l2),Mgmax=(F·l)/8 ,δg=Mgmax/Wx≤kg {Wx=0,1·d2) gdzie:kg-dla stali(St6)-85MPa(praca przy obc.zmiennym w cyklu tętniącym(kgj).Dla cyklu wahadłowego (kg0)i przy c.statycznym(kg)należy podane wartości pomnożyć przez współ.takie jak w poł.kołkowych. 3)spr.dop.nacisków pow. p=F/(d·l1)≤k0-w piaście łączn.środkowego; p=F/(2·d·l2)≤k0-w piastach widełek,gdzie k0-jak w poł.kołkowych;Muszą być też spełnione warunki wytrzymałościowe:F≤b·g·kr ; F≤2·e·g·kr

13.Połączenia klinowe (rys32). Klin (rys33), Trzon(rys34), Tuleja(rys35). Przy wbijaniu klina zachodzą zależności:- dla klina jednostronnego: Q=F[tg(α+ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q=F[tg(α1+ρ)+tg(α2+ρ)], - dla klina dwustronnego symetrycznego: Q=2F٠tg(α/2+ρ). Przy wbijaniu klina na skutek zmiany znaku przy kacie ρ zachodzi zależność odpowiednia: - dla klina jednostronnego: : Q1=F[tg(α-ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q1=F[tg(α1-ρ)+tg(α2-ρ)], - dla klina dwustronnego symetrycznego: Q1=2F٠tg(α/2-ρ). Warunek samohamowania można przedstawić. Q1≤0, wtedy ρ≥α/2 - dla klina jednostronnego i dwustronnego symetrycznego, ρ≥α1+α2 / 2 - dla klina dwustronnego niesymetrycznego. Obliczanie połączeń poprzecznych napiętych wstępnie (rys36Cz). -Napięcie wstępne Fo≈ 0,25٠F, wtedy obciążenie umowne Fu=Fo+F=125٠F, -Napięcie rozciągające w najsłabszym przekroju trzonu, σr= Fu /( πd2/4 - s٠d), - Sprawdzenie naprężeń i nacisków powierzchniowych: *warunek wytrzymałościowy: czop na rozciąganie: σr= Fu /Fc≤kr, tuleja na rozciąganie: σu= Fu /Ft<kr, klin na zginanie σg= Mg /Wx≤kg, * naciski powierzchniowe: między czopem i klinem p=Fr/Fsre≤ko, między tuleją i klinem p=FG/Ft,k<ko.

14.POŁĄCZENIA GWINTOWE: Podział: - spoczynkowe - stosowane w połączeniach złącznych(wkręty), - ruchowe - stosowane do zamiany ruchu obrotowego na posuwny (mech. napędowe urządzeń), - półruchome - stosowane w rzadko pracujących mechanizmach - mech. ustawne).

|

|

1. NORMALIZACJA. Normalizacja obejmuje: -n. podstawowych wielkości teoretycznych np. tolerancje i pasowania, chropowatości powierzchni, zarysy gwintów, uprzywilejowane szeregi wymiarowe; -n. słownictwa, oznaczeń technicznych, rysunków technicznych; -n. podstawowych założeń w budowie maszyn, warunki ich odbioru, konserwacji, magazynowania, transportu; -n. materiałów, stale, żeliwa; -n. gotowych wyrobów i nakrętki, śruby. Czynności normalizacyjne obejmują: -klasyfikację czyli porządkowanie członów zbiorów przez podział ich na klasy tzn. mniejsze zbiory obdarzone tą samą cechą np. tym samym kształtem, ciężarem, bazą. -stopniowanie jest to specjalny rodzaj porządkowania, w którym cechą wspólną wyraża się za pomocą liczb (PN-60/N-02100, PN-62/N-02102). W Polsce normalizacją zajmuje się: -Polski Komitet Normalizacji i Miar, -ISO (Międzynarodowa Organizacja Normalizacyjna). Zasady podziału PN: Norma zawiera trzy oznaczenia klasyfikacyjne (PN-75/H-84019), gdzie 75 -cyfry ustanowienia normy, H -oznaczenie literowe wg klasyfikacji przedmiotowej, 84019 -Numer normy wg klasyfikacji przedmiotowej. Oznaczenia liter: B -budownictwo; G -górnictwo; H -hutnictwo; L -komunikacja i lotnictwo; M -przemysł mechaniczny; S -komunikacja kołowa. Podział normy: od 01000 do 10999-ogólna,od101000 do 13999-materiałowa Tolerancje i pasowania: układ tolerancji średnic obejmuje 19 klas: 01, 0, 1, 2,…,17: -klasa 01-7 narzędzia pomiarowe; -klasa 5-12 części maszyn; -klasa 12-17 części pracujące z dużymi luzami i części o powierzchni swobodnej. Działy podziału katalogowego: III -metale i półwyroby metalowe; IV -maszyny, narzędzia i urządzenia; V -środki transportowe i opakowania; XIII -przyrządy i przybory pomiarowe; XVI -terminologia naukowo-techniczna, oznaczenia i wielkości.

2. PASOWANIA(rys.1) Odchyłka dolna otworu EI=A0-N,wałka:ei=Aw-N, górna otworu ES=B0-N , T=B0-A0=ES-EI(dla otworu), T=Bw-Aw=es-ei (dla wałka),Tolerancja pasowania:Tp=T0-Tw=Lmax-Lmin ,(rys2) Wmax= -Lmin, Wmin= -Lmax Pasowania podział: -luźne:(a:h)wałki,(A:H)otwory,Lmax>Lmin=>0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: -występowanie ruchu między łączonymi częściami, -częstość demontażu. Wymiary graniczne, odchyłki: (rys3) Odchyłka dolna otworu: EI=A0-N. Odchyłka dolna wałka: ei=AW-N. Odchyłka górna otworu: ES=B0-N. Odchyłka górna wałka: es=BW-N. T=B0-A0=ES-EI -dla otworu; T=BW-Aw=es-ei -dla wałka. Tolerancja pasowania: Tp=T0+TW=Lmax-Lmin. Tolerancja nie może wyjść z obliczeń ze znakiem minus (rys4) Wmax=-Lmin; Wmin=-Lmax Rodzaje pasowania: -luźne:(a:h)wałki, (A:H)otwory, Lmax>Lmin≥0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: - występowanie ruchu między łączonymi częściami, -częstość demontażu. 3. ŁAŃCUCHY WYMIAROWE: 1.Łańcuchy płaskie: a)z ogniwami równoległymi: (rys 5) N=ΣAi-ΣBi; Nmax= ΣAimax-ΣBimin; Nmin= ΣAimin-ΣBimax; Tn=Nmax-Nmin lub TN=ΣTi czyli TN=ΣTAi+ΣTBi; -ogniwo zwiększające: to takie ogniwo w łańcuchu wymiarowym którego zwiększenie wymiaru wynikowego przy niezmienionych wymiarach pozostałych ogniw składowych; -ogniwo zmniejszające to takie ogniwo w łańcuchu wymiarowym którego zwiększenie powoduje zmniejszenie ogniwa wynikowego przy niezmienionych wymiarach ogniw składowych: TN=Nmax-Nmin lub TN=ΣTi; n2=Nmax-N=Σa2i-Σb1i; n1=Nmin-N= Σa1i-Σb2i; kątowy (rys 6): b)z ogniwami nierównoległymi; (rys7) -różniczkowanie: N=√(A22-A12); n2=A2/√(A22-A12)٠a22-A1/√(A22-A12)٠a11, n1=A2/√(A22-A12)٠a21-A1/√(A22-A12)٠a12 , TN= A2/√(A22-A12)٠TA2+A1/√(A22-A12)٠TA1 . 2. Łańcuchy przestrzenne: Bi2=(B3+B2)2+B12, N2=A2+Bi2=A2+B12+(B2+B3)2.

3. 4. CHROPOWATOŚĆ POWIERZCHNI. -średnie odchylenie od linii średniej: Ra= 1/le ∫x=0x=le(yi)dx, - wysokość chropowatości: Rz=[ ∑(y1+y3+...+ y9)∑(y2+y4+...+y10)]/5. - Parametr Rpm (chropowatość max.): Rpm=1/5٠(Rp1+Rp2+...+Rp5). Oznaczenie chropowatości: V - oznaczenie zbiorcze, aV - nie narzucony sposób obróbki, a-V - przez zdjęcie warstwy, aoV- bez zdjęcia warstwy, oV - pozostawić chropowatość z poprzedniej operacji, (rys6 Czajnik) a - wartość Ra lub Rz, b- rodzaj obróbki, c- dł. odcinka elementarnego chropowatości, d- odmiana kierunkowości struktury(R,P,M,X,C), e- wysokość falistości, f- średni odstęp falistości.5. FALISTOŚĆ. (rys8) Swi/Wzi ≥40, Swi - odstęp falistości, lw- odcinek pomiarowy falistości, lwi - częściowy lub składowy odcinek pomiarowy falistości lw=∑lwi=∑Swi, wz- wysokość falistości, Sw= średni odstęp falistości: Sw=1/n٠∑Swi.Działania na wymiarach tolerancyjnych: -dodawanie: Nn2n1 = ΣAi(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=(A+B)a2+b2a1+b1 ,np: Aa2a1=200,02-0,03 , Ba2a1=300,05-0,02 , Na2a1=500,07-0,05 , -odejmowanie: Nn2n1 = (ΣAi-∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1=(A-B)a2-b1a1-b2 ,np: Aa2a1=500,05-0,02 , Ba2a1=200,03-0,01 , Na2a1=500,06-0,05 , - mnożenie przez stałą k: Nn2n1 =(k∑Ai)(górna odchyłka: kΣ(∂N/∂Ai)a2i), (dolna odchyłka: kΣ(∂N/∂Ai)a1i), Nn2n1=(kA)ka2ka1 ,np: Aa2a1=500,05-0,02 , k=2, Na2a1=1000,10-0,04 , - mnożenie przez wymiar: Nn2n1 =(∏Ai)(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=Aa2a1٠ Ba2a1 , Nn2n1=(A٠B)Ba2+Ab2Ba1+Ab1 dzielenie przez stałą k: Nn2n1 =(1/k∑Ai)(górna odchyłka: 1/kΣ(∂N/∂Ai)a2i), (dolna odchyłka: 1/kΣ(∂N/∂Ai)a1i), - dzielenie wymiaru przez wymiar: Nn2n1 = (ΣAi/∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1= Aa2a1 / Bb2b1 , Nn2n1=(A/B)1/B a2+(-A/b do2 )b11/B a1+(-A/b do2)b2 , - pierwiastkowanie: Nn2n1=√Aa2/2√Aa1/2√A

4. 7. Połączenia wciskowe. (rys 9) 1. Złącze obciążone jest siłą F: F≤T wtedy F≤ μ٠p٠S, F≤ μ٠p٠d٠l, μ-współczynnik tarcia ślizgowego, p- najmniejsze naciski powierzchniowe na powierzchnie styku, S- pole walcowej powierzchni styku, P≥ F / μdlπ. 2. Złącze obciążone jest momentem skręcającym Ms, Ms≤T٠d/2, p'≥2Ms/ μπd2l. 3. Złącze obciążone jest siłą F i momentem Ms, p''=√((p)2+(p')2). Granica stosowalności połączeń wciskowych d=0,1-10m. Wcisk montażowy: W=p٠d(C1/E1+C2/E2), C1=1+∆12 / 1-∆12 - ν1, C2=1+∆22 / 1-∆22 - ν2, d- średnica walcowej pow. styku, E1,E2- moduł Younga (czopu i oprawy), ν1 i ν2 - liczba Pissona (czopu i oprawy), dla stali ν=0,3, dla żeliwa ν=0,25, stopów miedzi ν=0,35, ∆1=dw1/dz2≈d1/d , ∆2=dw2/dz1≈d/d2, d1- średnica wewnętrzna czopa, d2- średnica zewnętrzna oprawy. Z uwagi na wygładzenie nierówności wcisk nominalny (mierzony) musi być większy od W i wynosi: W'=W+1,2(Rz1+Rz2). Rozkład naprężeń w połączeniu wciskowym. (rys10), - największe naprężenia promieniowe i obwodowe: σR1max=σR2max=p, σT2max =p+p٠ 1+∆12 / 1-∆12=2p/ 1-∆12. Połączenia kształtowe: 1. Połączenie wpustowe, a) pryzmatyczne:(rys11) - zakres średnic d=6-650mm, - zakres długości l=6-150, - pasowane, - poł. spocz. czop i piasta N9/h9, - poł. przes. czop i piasta H7/f7, b) czułenkowe, - zakres średnic d=3-58mm(rys12),c) kołkowe (rys13), d) czołowe (rys14). Obliczanie sprawdz. połączeń wpustowych. (rys15) - z norm dobieramy wymiar wpustu bxh, - obliczamy siły działajace na pow. styku piasty, klina, czopa: F=M/d/2 = 2M/d, M - moment obr. na wale, - z normy dobieramy czynną długość wpustu lo, - sprawdzenie nacisków powierzchniowych: p=F / lot1z≤ko, ko- dop. naciski powierzchniowe, t1≈h/2 - gł.nacisk w czopie, z- liczba wpustów. Wartości dop. nacisków ko. piasta żeliwne połączenie spoczynkowe 30-50, przesówne 20-50, Piasta stalowa 60-100, 20-50, Czop i piasta otworu 200-300, 120-200vv

5. 8. POŁĄCZENIA NITOWE. (rys 16,17). Sposób przenoszenia sił (obciążenia F): - przez nacisk powierzchniowy(2), - przez tarcie(1). Obliczanie sił i napięć:- siła tarcia wywołana dociskiem blach: T=μ٠σr٠Sn, μ- współ. tarcia, σr- naprężenie rozciągające, Sn- pole przekroju poprzecznego nita, - siła ścinająca na nicie: Ft= τ٠Sn, τ- naprężenie ścinające w nicie, Sn- pole przekroju poprzecznego nita, - całkowita siła przenoszenia przez złącze po przekroczeniu siły tarcia (dla jednego nita) wynosi: F1= τ+Ft=(μ٠σr٠τ)٠Sn=ku٠Sn, ku - umowne dop. naprężenie ścinające, - liczbę nitów niezbędnych do przeniesienia całkowitej zewnętrznej F: n=F/F1=F / kuSn. Technologia nitowania: wykonanie otworów: - przebijanie, - wiercenie, - przebijanie, wiercenie i rozwiercanie, - przy przebijaniu powstaje zgniot i utwardzenie materiału, co może powodować dodatkową możliwość pojawienia się pęknięć, - wiercenie jest procesem stosowanym przy większych otworach, - przy zamykaniu na gorąco średnica otwory na nity wykonuje się o 1mm większe niż dn (średnica nitu), - nagrzewanie nitów stalowych przy nitowaniu ręcznym odbywa się do temp. 1000-1100oC, zakończenie nitowania możemy zakończyć do temp. 500oC, - nagrzewanie nitów przy nitowaniu mechanicznym odbywa się w temp. 700oC, po sprasowaniu nit powinien pozostać ok. 5s pod obciążeniem aby nit nadmiernie się nie rozciągał. Rodzaje nitów: - kształt nitów obejmuje (PN, grupa IV 34), - średnice nominalne d≥10mm zamykane na gorąco, - nity drobne d<10mm zamykane na zimno, - nity z łbem kulistym (kryte lub soczewkowe) (stosowane do połączeń nie wymagających silnego docisku), średnice nitów w zakresie 10-24mm stopniowane co 2mm, od 24-36 co 3mm, - długość nitu wyznacza się na podstawie tzw. ścisku: L - 1,12٠L1+1,4d - obliczoną długość należy zaokrąglić do najbliższej normalnej, - z uwagi na możliwość wyboczenia nitu: L<4d.

6. Materiały nitów:- powinny być zbliżone do rodzaju materiałów łączonych części aby nie powodowały luzów z uwagi na różnicę rozszerzalności cieplnej, - materiał nitów powinien być w miarę plastyczny i nie może być twardszy od materiałów łączonych, powinien być wrażliwy na przegrzanie. Nity stalowe wykonuje się z: -St2N lub St3N, - bardziej wytrzymałe ze stali manganowej St44N, - zamykane na zimno wykonuje się ze stali St2A, St3A. Połączenia nitowe: W zależności od wzajemnego położenia połączenia mogą być: - zakładkowe(Z), - nakładkowe(N), Nakładkowe dzieli się na: - jednostronne (1/2N2), - dwustronne (N2). Szwy mogą być: - jedno lub wielorzędowe, - równoległe lub przestawne, - wzdłużne, poprzeczne, skośne.(rys18 Czajnik). 8a. Obliczanie nitów (rys19) 1.Warunki na ścinanie nitów: (rys20) Ft≤ Πd2·kn·106 τ=(Ft·10-6)/mПd2/4≤kn ,Ft- siła zewn. przypadająca na jedną podziałkę szwu t[N],m- liczba ścinanych przekrojów nitu na jedną podziałkę szwu t, d-średnica otworu nitowego[m],kn- umowne dop. napr. ścinające dla nitu [Mpa] 2.Warunki na naciski powierzchniowe:Ft≤n·d·g·k0·106 p=Ft·10-6/n·d·g ≤ k0 , n- liczba nitów przypadająca na jedną podz. szwu, g- grubość blachy[m](dla nitów jednoc. przyjmuje się grubość cieńszego elementu dla dwuciętych element grubszego), k0-dop.nacisk pow. nitów na rozciąganie otworu[MPa] 3. Wytrzymałość blachy na rozciąganie w przekrojach I-I i II-II: σr=(Fe·10-6 )/t·g-d·g≤kr wtedy:Ft≤g·(t-d)·kr·106 lub Ft≤t·g·(t-d)/t·kr·106 wtedy Ft≤s·z·kr·106, kr- napr. dop. przy rozciąganiu blachy[MPa],s-przekrój blachy bez uwzględnienia otworów (s=t·g), z-współ. osłabienia szwu(z=(t-d)/t)Warunki(1) i (2) łączą się ze sobą, natomiast warunek opisany wzorem (3) musi być każdorazowo oddzielnie tych trzech warunków można wyznaczyć d,g,t. Warunki (1) i (2) wiążą się ze sobą bowiem o wytrzymałości połączenia będzie decydować warunek wytrzymałości na ścinanie gdy: (m·П·d2 )/4·k0·106≤n·d·g·k0·106 wtedy d/g≤(4/П)·(k0/kn)·(n/m)Gdy (k0/kn)≈2,5 , d/g≤3,2(n/m)a)jednocięte m=nd/g≤3,2, b)dwucięte m=2·nd/g≤1,6 Dla stali d/g≈2,0 (rys21).

7. 9. SPOINY Spoina czołowa:(rys.22) a)Rozciąganie lub ściskanie: σ r=Fr/a≤kr' σc=Fc/s≤kc',k'=z0·z·k, Fr,Fc- siła rozciągająca lub ściskająca spoinę, a-grubość oblicz.(a≈g- grubość cieńszej części), s-przekrój oblicz.(s≈a·l),l-dł. obliczeniowa szwu(l=b), kr',kc'- naprężenia dop. spoiny, kr-naprężenia dop.dla materiału rodzimego, z0-współ.statycznej wytrzymałości spoiny, z- współ. jakości spoiny. b)ścinanie spoiny(rys23) :Ί=Ft/s≤kt', s-przekrój obliczeniowy s=g·l=g·(b-2a),kt=napr.dop.,kt'≈0,65 kr , c)warunki zginania(rys.24): δg=Mg/Wx≤kg',Wx- wsk. przekroju na zginanie,kg'-napr.dop.,kg'≤0,9kr Wx=(l·a2)/6=(6-2a)·a2/6 Spoina pachwinowa)Warunki ścinania na przekroju niebezp. M-M(rys25): τ=F/s≤kt', F-siła przypadająca na jeden szew połączenia, s-przekrój obliczeniowy(s=a-l), a;l-wymieniamy spoiny,kt-napr.dop.przy ścinaniu spoiny(kt≈0,65kr); a=h·cos450=a7·h , l=b-2h=b-3a , b)Warunek zginania: σg=Mg/Wx≤kg', Wx-wsk.przekroju na zginanie,kg-dop.napr., Wx=(0,7·h·l2)/6=a(b-3a)2/6 Połączenia zgrzewane:a)zgrzewanie punktowe(rys26), b)zgrzewanie liniowe (rys27), c) zgrzewanie doczołowe (rys28). 10.Połączenia wielowypustowe:Najczęściej stosowanie odbywa się na średnicy wewn.d czopa dla której pasowanie jest H7/h6 przy poł.spoczynkowym lub H7/f7 przy poł.przesównym.Dla szerokości b wpusty stosuje się pasowanie H10/f8 i H10/c9.Dla średnicy zewn.D w obu przypadkach stosuje się pasowanie H11/a11.Obliczenia poł.wielowypustowych:1)do obliczeń wytrzymałościowych wału (momenty,siły,reakcje)przyjmuje się średnicę d; 2)siła obwodowa F działająca na średnicy Dsr.=(D+d)/2; F=2M/Dsr = 4M/(D+d); 3)obliczenia sprawdzające na naciski powierzchniowe p=F/(0,75·l0·h0·z)≤k0 gdzie:l0-czynna długość styku wypustu z rowkiem;h0≈(D-d)/2-promieniowa wysokość powierzchni nacisku jednego wypustu; z-liczba wypustów.

8. 11.Połączenia kołkowe:Dzielimy:-złączne;-ustalające;-kierujące;-zabezpieczające PN-66/M-85021-walcowe;PN-55/M-85019÷85022-stożkowe;PN-/M-85024÷85027-z karbem; PN-/M-85023-rozcięte Połączenia wzdłużne(rys29) 1)dobiera się średnicę i długość d≈0,15dw i L0=(1÷1,5)dw;2) sprawdzenie na naciski pow.dla cz.st. p=F/[l0·(d/2)]=4M/(l0·d·dw) ≤k0 {k0=45MPa-dla żeliwa;k0=55MPa-dla stali;k0=110MPa-dla stali}[obciążenie zmienne, cykl tętniący] .Przy obc.zmiennym,cykl wahadł k0·0,7.Przy obc.statycznym k0·1,5.Dla kołków korbowych k0·0,7.Kołkowe poł.poprzeczne:(rys30) 1)dobiera się średnicę kołka d≈(0,2-0,25)dw i średnicę piasty dp≈2·dw-stalowa;dp≈2,5·dw-żeliwna 2)sprawdzenie nacisków pow. dla czopa:F=M/[(2/3)·dw];F=(P/2)·d·(dw/2) wtedy: P=6M/(d·dw)≤k0 dla piasty: F=M/[(1/2)·(dw+g)] i F =P·d·2g wtedy P=M/[d·g(dw+g)]=4M/d·(d02-dw2)≤k0 gdzie:k0-jak dla poł.wzdłużnych 3)sprawdzamy na ścinanie:przy Ft=M/((1/2)·dw); ґ =Ft/s=Ft/[(2·П·d2)/4] = 4M/(П·d2·dw)≤kt gdzie:kt-dla kołków stalowych(st6)-60t/P0(obc.zmienne cykl tętniących);dla cyklu wahadłowego kt·0,7. 12.Poł.sworzniowe(rys31) {l1=(1,4-1,7):d, h≈1,5·e};{l2=(0,3-0,5)·l1, e≈(0,7-1,3)·d};{l3=(0,5-0,6)·d, α=150} a)poł.ciasne-oblicza się tak jak poł.nitowe; b)poł.ruchome(w jednej części ciasno w drugiej lużno) 1)poł.ciasne w widełkach oblicza się na ścinanie w przekroju I-I;F=[(Π·d2)/4]·2·kt gdzie:kt-takie jak dla kołków 2)poł.luźne w łączniku środkowym oblicza się na zginanie w przekroju II-II:Mgmax= (F/2)·(l1/4+l2/4) = F/8(l1+2l2),Mgmax=(F·l)/8 ,δg=Mgmax/Wx≤kg {Wx=0,1·d2) gdzie:kg-dla stali(St6)-85MPa(praca przy obc.zmiennym w cyklu tętniącym(kgj).Dla cyklu wahadłowego (kg0)i przy c.statycznym(kg)należy podane wartości pomnożyć przez współ.takie jak w poł.kołkowych. 3)spr.dop.nacisków pow. p=F/(d·l1)≤k0-w piaście łączn.środkowego; p=F/(2·d·l2)≤k0-w piastach widełek,gdzie k0-jak w poł.kołkowych;Muszą być też spełnione warunki wytrzymałościowe:F≤b·g·kr ; F≤2·e·g·kr

9. 13.Połączenia klinowe (rys32). Klin (rys33), Trzon(rys34), Tuleja(rys35). Przy wbijaniu klina zachodzą zależności:- dla klina jednostronnego: Q=F[tg(α+ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q=F[tg(α1+ρ)+tg(α2+ρ)], - dla klina dwustronnego symetrycznego: Q=2F٠tg(α/2+ρ). Przy wbijaniu klina na skutek zmiany znaku przy kacie ρ zachodzi zależność odpowiednia: - dla klina jednostronnego: : Q1=F[tg(α-ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q1=F[tg(α1-ρ)+tg(α2-ρ)], - dla klina dwustronnego symetrycznego: Q1=2F٠tg(α/2-ρ). Warunek samohamowania można przedstawić. Q1≤0, wtedy ρ≥α/2 - dla klina jednostronnego i dwustronnego symetrycznego, ρ≥α1+α2 / 2 - dla klina dwustronnego niesymetrycznego. Obliczanie połączeń poprzecznych napiętych wstępnie (rys36Cz). -Napięcie wstępne Fo≈ 0,25٠F, wtedy obciążenie umowne Fu=Fo+F=125٠F, -Napięcie rozciągające w najsłabszym przekroju trzonu, σr= Fu /( πd2/4 - s٠d), - Sprawdzenie naprężeń i nacisków powierzchniowych: *warunek wytrzymałościowy: czop na rozciąganie: σr= Fu /Fc≤kr, tuleja na rozciąganie: σu= Fu /Ft<kr, klin na zginanie σg= Mg /Wx≤kg, * naciski powierzchniowe: między czopem i klinem p=Fr/Fsre≤ko, między tuleją i klinem p=FG/Ft,k<ko. 14.POŁĄCZENIA GWINTOWE: Podział: - spoczynkowe - stosowane w połączeniach złącznych(wkręty), - ruchowe - stosowane do zamiany ruchu obrotowego na posuwny (mech. napędowe urządzeń), - półruchome - stosowane w rzadko pracujących mechanizmach - mech. ustawne).

1. NORMALIZACJA. Normalizacja obejmuje: -n. podstawowych wielkości teoretycznych np. tolerancje i pasowania, chropowatości powierzchni, zarysy gwintów, uprzywilejowane szeregi wymiarowe; -n. słownictwa, oznaczeń technicznych, rysunków technicznych; -n. podstawowych założeń w budowie maszyn, warunki ich odbioru, konserwacji, magazynowania, transportu; -n. materiałów, stale, żeliwa; -n. gotowych wyrobów i nakrętki, śruby. Czynności normalizacyjne obejmują: -klasyfikację czyli porządkowanie członów zbiorów przez podział ich na klasy tzn. mniejsze zbiory obdarzone tą samą cechą np. tym samym kształtem, ciężarem, bazą. -stopniowanie jest to specjalny rodzaj porządkowania, w którym cechą wspólną wyraża się za pomocą liczb (PN-60/N-02100, PN-62/N-02102). W Polsce normalizacją zajmuje się: -Polski Komitet Normalizacji i Miar, -ISO (Międzynarodowa Organizacja Normalizacyjna). Zasady podziału PN: Norma zawiera trzy oznaczenia klasyfikacyjne (PN-75/H-84019), gdzie 75 -cyfry ustanowienia normy, H -oznaczenie literowe wg klasyfikacji przedmiotowej, 84019 -Numer normy wg klasyfikacji przedmiotowej. Oznaczenia liter: B -budownictwo; G -górnictwo; H -hutnictwo; L -komunikacja i lotnictwo; M -przemysł mechaniczny; S -komunikacja kołowa. Podział normy: od 01000 do 10999-ogólna,od101000 do 13999-materiałowa Tolerancje i pasowania: układ tolerancji średnic obejmuje 19 klas: 01, 0, 1, 2,…,17: -klasa 01-7 narzędzia pomiarowe; -klasa 5-12 części maszyn; -klasa 12-17 części pracujące z dużymi luzami i części o powierzchni swobodnej. Działy podziału katalogowego: III -metale i półwyroby metalowe; IV -maszyny, narzędzia i urządzenia; V -środki transportowe i opakowania; XIII -przyrządy i przybory pomiarowe; XVI -terminologia naukowo-techniczna, oznaczenia i wielkości.

2. PASOWANIA(rys.1) Odchyłka dolna otworu EI=A0-N,wałka:ei=Aw-N, górna otworu ES=B0-N , T=B0-A0=ES-EI(dla otworu), T=Bw-Aw=es-ei (dla wałka),Tolerancja pasowania:Tp=T0-Tw=Lmax-Lmin ,(rys2) Wmax= -Lmin, Wmin= -Lmax Pasowania podział: -luźne:(a:h)wałki,(A:H)otwory,Lmax>Lmin=>0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: -występowanie ruchu między łączonymi częściami, -częstość demontażu. Wymiary graniczne, odchyłki: (rys3) Odchyłka dolna otworu: EI=A0-N. Odchyłka dolna wałka: ei=AW-N. Odchyłka górna otworu: ES=B0-N. Odchyłka górna wałka: es=BW-N. T=B0-A0=ES-EI -dla otworu; T=BW-Aw=es-ei -dla wałka. Tolerancja pasowania: Tp=T0+TW=Lmax-Lmin. Tolerancja nie może wyjść z obliczeń ze znakiem minus (rys4) Wmax=-Lmin; Wmin=-Lmax Rodzaje pasowania: -luźne:(a:h)wałki, (A:H)otwory, Lmax>Lmin≥0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: - występowanie ruchu między łączonymi częściami, -częstość demontażu. 3. ŁAŃCUCHY WYMIAROWE: 1.Łańcuchy płaskie: a)z ogniwami równoległymi: (rys 5) N=ΣAi-ΣBi; Nmax= ΣAimax-ΣBimin; Nmin= ΣAimin-ΣBimax; Tn=Nmax-Nmin lub TN=ΣTi czyli TN=ΣTAi+ΣTBi; -ogniwo zwiększające: to takie ogniwo w łańcuchu wymiarowym którego zwiększenie wymiaru wynikowego przy niezmienionych wymiarach pozostałych ogniw składowych; -ogniwo zmniejszające to takie ogniwo w łańcuchu wymiarowym którego zwiększenie powoduje zmniejszenie ogniwa wynikowego przy niezmienionych wymiarach ogniw składowych: TN=Nmax-Nmin lub TN=ΣTi; n2=Nmax-N=Σa2i-Σb1i; n1=Nmin-N= Σa1i-Σb2i; kątowy (rys 6): b)z ogniwami nierównoległymi; (rys7) -różniczkowanie: N=√(A22-A12); n2=A2/√(A22-A12)٠a22-A1/√(A22-A12)٠a11, n1=A2/√(A22-A12)٠a21-A1/√(A22-A12)٠a12 , TN= A2/√(A22-A12)٠TA2+A1/√(A22-A12)٠TA1 . 2. Łańcuchy przestrzenne: Bi2=(B3+B2)2+B12, N2=A2+Bi2=A2+B12+(B2+B3)2.

3. 4. CHROPOWATOŚĆ POWIERZCHNI. -średnie odchylenie od linii średniej: Ra= 1/le ∫x=0x=le(yi)dx, - wysokość chropowatości: Rz=[ ∑(y1+y3+...+ y9)∑(y2+y4+...+y10)]/5. - Parametr Rpm (chropowatość max.): Rpm=1/5٠(Rp1+Rp2+...+Rp5). Oznaczenie chropowatości: V - oznaczenie zbiorcze, aV - nie narzucony sposób obróbki, a-V - przez zdjęcie warstwy, aoV- bez zdjęcia warstwy, oV - pozostawić chropowatość z poprzedniej operacji, (rys6 Czajnik) a - wartość Ra lub Rz, b- rodzaj obróbki, c- dł. odcinka elementarnego chropowatości, d- odmiana kierunkowości struktury(R,P,M,X,C), e- wysokość falistości, f- średni odstęp falistości.5. FALISTOŚĆ. (rys8) Swi/Wzi ≥40, Swi - odstęp falistości, lw- odcinek pomiarowy falistości, lwi - częściowy lub składowy odcinek pomiarowy falistości lw=∑lwi=∑Swi, wz- wysokość falistości, Sw= średni odstęp falistości: Sw=1/n٠∑Swi.Działania na wymiarach tolerancyjnych: -dodawanie: Nn2n1 = ΣAi(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=(A+B)a2+b2a1+b1 ,np: Aa2a1=200,02-0,03 , Ba2a1=300,05-0,02 , Na2a1=500,07-0,05 , -odejmowanie: Nn2n1 = (ΣAi-∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1=(A-B)a2-b1a1-b2 ,np: Aa2a1=500,05-0,02 , Ba2a1=200,03-0,01 , Na2a1=500,06-0,05 , - mnożenie przez stałą k: Nn2n1 =(k∑Ai)(górna odchyłka: kΣ(∂N/∂Ai)a2i), (dolna odchyłka: kΣ(∂N/∂Ai)a1i), Nn2n1=(kA)ka2ka1 ,np: Aa2a1=500,05-0,02 , k=2, Na2a1=1000,10-0,04 , - mnożenie przez wymiar: Nn2n1 =(∏Ai)(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=Aa2a1٠ Ba2a1 , Nn2n1=(A٠B)Ba2+Ab2Ba1+Ab1 dzielenie przez stałą k: Nn2n1 =(1/k∑Ai)(górna odchyłka: 1/kΣ(∂N/∂Ai)a2i), (dolna odchyłka: 1/kΣ(∂N/∂Ai)a1i), - dzielenie wymiaru przez wymiar: Nn2n1 = (ΣAi/∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1= Aa2a1 / Bb2b1 , Nn2n1=(A/B)1/B a2+(-A/b do2 )b11/B a1+(-A/b do2)b2 , - pierwiastkowanie: Nn2n1=√Aa2/2√Aa1/2√A

4. 7. Połączenia wciskowe. (rys 9) 1. Złącze obciążone jest siłą F: F≤T wtedy F≤ μ٠p٠S, F≤ μ٠p٠d٠l, μ-współczynnik tarcia ślizgowego, p- najmniejsze naciski powierzchniowe na powierzchnie styku, S- pole walcowej powierzchni styku, P≥ F / μdlπ. 2. Złącze obciążone jest momentem skręcającym Ms, Ms≤T٠d/2, p'≥2Ms/ μπd2l. 3. Złącze obciążone jest siłą F i momentem Ms, p''=√((p)2+(p')2). Granica stosowalności połączeń wciskowych d=0,1-10m. Wcisk montażowy: W=p٠d(C1/E1+C2/E2), C1=1+∆12 / 1-∆12 - ν1, C2=1+∆22 / 1-∆22 - ν2, d- średnica walcowej pow. styku, E1,E2- moduł Younga (czopu i oprawy), ν1 i ν2 - liczba Pissona (czopu i oprawy), dla stali ν=0,3, dla żeliwa ν=0,25, stopów miedzi ν=0,35, ∆1=dw1/dz2≈d1/d , ∆2=dw2/dz1≈d/d2, d1- średnica wewnętrzna czopa, d2- średnica zewnętrzna oprawy. Z uwagi na wygładzenie nierówności wcisk nominalny (mierzony) musi być większy od W i wynosi: W'=W+1,2(Rz1+Rz2). Rozkład naprężeń w połączeniu wciskowym. (rys10), - największe naprężenia promieniowe i obwodowe: σR1max=σR2max=p, σT2max =p+p٠ 1+∆12 / 1-∆12=2p/ 1-∆12. Połączenia kształtowe: 1. Połączenie wpustowe, a) pryzmatyczne:(rys11) - zakres średnic d=6-650mm, - zakres długości l=6-150, - pasowane, - poł. spocz. czop i piasta N9/h9, - poł. przes. czop i piasta H7/f7, b) czułenkowe, - zakres średnic d=3-58mm(rys12),c) kołkowe (rys13), d) czołowe (rys14). Obliczanie sprawdz. połączeń wpustowych. (rys15) - z norm dobieramy wymiar wpustu bxh, - obliczamy siły działajace na pow. styku piasty, klina, czopa: F=M/d/2 = 2M/d, M - moment obr. na wale, - z normy dobieramy czynną długość wpustu lo, - sprawdzenie nacisków powierzchniowych: p=F / lot1z≤ko, ko- dop. naciski powierzchniowe, t1≈h/2 - gł.nacisk w czopie, z- liczba wpustów. Wartości dop. nacisków ko. piasta żeliwne połączenie spoczynkowe 30-50, przesówne 20-50, Piasta stalowa 60-100, 20-50, Czop i piasta otworu 200-300, 120-200vv

5. 8. POŁĄCZENIA NITOWE. (rys 16,17). Sposób przenoszenia sił (obciążenia F): - przez nacisk powierzchniowy(2), - przez tarcie(1). Obliczanie sił i napięć:- siła tarcia wywołana dociskiem blach: T=μ٠σr٠Sn, μ- współ. tarcia, σr- naprężenie rozciągające, Sn- pole przekroju poprzecznego nita, - siła ścinająca na nicie: Ft= τ٠Sn, τ- naprężenie ścinające w nicie, Sn- pole przekroju poprzecznego nita, - całkowita siła przenoszenia przez złącze po przekroczeniu siły tarcia (dla jednego nita) wynosi: F1= τ+Ft=(μ٠σr٠τ)٠Sn=ku٠Sn, ku - umowne dop. naprężenie ścinające, - liczbę nitów niezbędnych do przeniesienia całkowitej zewnętrznej F: n=F/F1=F / kuSn. Technologia nitowania: wykonanie otworów: - przebijanie, - wiercenie, - przebijanie, wiercenie i rozwiercanie, - przy przebijaniu powstaje zgniot i utwardzenie materiału, co może powodować dodatkową możliwość pojawienia się pęknięć, - wiercenie jest procesem stosowanym przy większych otworach, - przy zamykaniu na gorąco średnica otwory na nity wykonuje się o 1mm większe niż dn (średnica nitu), - nagrzewanie nitów stalowych przy nitowaniu ręcznym odbywa się do temp. 1000-1100oC, zakończenie nitowania możemy zakończyć do temp. 500oC, - nagrzewanie nitów przy nitowaniu mechanicznym odbywa się w temp. 700oC, po sprasowaniu nit powinien pozostać ok. 5s pod obciążeniem aby nit nadmiernie się nie rozciągał. Rodzaje nitów: - kształt nitów obejmuje (PN, grupa IV 34), - średnice nominalne d≥10mm zamykane na gorąco, - nity drobne d<10mm zamykane na zimno, - nity z łbem kulistym (kryte lub soczewkowe) (stosowane do połączeń nie wymagających silnego docisku), średnice nitów w zakresie 10-24mm stopniowane co 2mm, od 24-36 co 3mm, - długość nitu wyznacza się na podstawie tzw. ścisku: L - 1,12٠L1+1,4d - obliczoną długość należy zaokrąglić do najbliższej normalnej, - z uwagi na możliwość wyboczenia nitu: L<4d.

6. Materiały nitów:- powinny być zbliżone do rodzaju materiałów łączonych części aby nie powodowały luzów z uwagi na różnicę rozszerzalności cieplnej, - materiał nitów powinien być w miarę plastyczny i nie może być twardszy od materiałów łączonych, powinien być wrażliwy na przegrzanie. Nity stalowe wykonuje się z: -St2N lub St3N, - bardziej wytrzymałe ze stali manganowej St44N, - zamykane na zimno wykonuje się ze stali St2A, St3A. Połączenia nitowe: W zależności od wzajemnego położenia połączenia mogą być: - zakładkowe(Z), - nakładkowe(N), Nakładkowe dzieli się na: - jednostronne (1/2N2), - dwustronne (N2). Szwy mogą być: - jedno lub wielorzędowe, - równoległe lub przestawne, - wzdłużne, poprzeczne, skośne.(rys18 Czajnik). 8a. Obliczanie nitów (rys19) 1.Warunki na ścinanie nitów: (rys20) Ft≤ Πd2·kn·106 τ=(Ft·10-6)/mПd2/4≤kn ,Ft- siła zewn. przypadająca na jedną podziałkę szwu t[N],m- liczba ścinanych przekrojów nitu na jedną podziałkę szwu t, d-średnica otworu nitowego[m],kn- umowne dop. napr. ścinające dla nitu [Mpa] 2.Warunki na naciski powierzchniowe:Ft≤n·d·g·k0·106 p=Ft·10-6/n·d·g ≤ k0 , n- liczba nitów przypadająca na jedną podz. szwu, g- grubość blachy[m](dla nitów jednoc. przyjmuje się grubość cieńszego elementu dla dwuciętych element grubszego), k0-dop.nacisk pow. nitów na rozciąganie otworu[MPa] 3. Wytrzymałość blachy na rozciąganie w przekrojach I-I i II-II: σr=(Fe·10-6 )/t·g-d·g≤kr wtedy:Ft≤g·(t-d)·kr·106 lub Ft≤t·g·(t-d)/t·kr·106 wtedy Ft≤s·z·kr·106, kr- napr. dop. przy rozciąganiu blachy[MPa],s-przekrój blachy bez uwzględnienia otworów (s=t·g), z-współ. osłabienia szwu(z=(t-d)/t)Warunki(1) i (2) łączą się ze sobą, natomiast warunek opisany wzorem (3) musi być każdorazowo oddzielnie tych trzech warunków można wyznaczyć d,g,t. Warunki (1) i (2) wiążą się ze sobą bowiem o wytrzymałości połączenia będzie decydować warunek wytrzymałości na ścinanie gdy: (m·П·d2 )/4·k0·106≤n·d·g·k0·106 wtedy d/g≤(4/П)·(k0/kn)·(n/m)Gdy (k0/kn)≈2,5 , d/g≤3,2(n/m)a)jednocięte m=nd/g≤3,2, b)dwucięte m=2·nd/g≤1,6 Dla stali d/g≈2,0 (rys21).

7. 9. SPOINY Spoina czołowa:(rys.22) a)Rozciąganie lub ściskanie: σ r=Fr/a≤kr' σc=Fc/s≤kc',k'=z0·z·k, Fr,Fc- siła rozciągająca lub ściskająca spoinę, a-grubość oblicz.(a≈g- grubość cieńszej części), s-przekrój oblicz.(s≈a·l),l-dł. obliczeniowa szwu(l=b), kr',kc'- naprężenia dop. spoiny, kr-naprężenia dop.dla materiału rodzimego, z0-współ.statycznej wytrzymałości spoiny, z- współ. jakości spoiny. b)ścinanie spoiny(rys23) :Ί=Ft/s≤kt', s-przekrój obliczeniowy s=g·l=g·(b-2a),kt=napr.dop.,kt'≈0,65 kr , c)warunki zginania(rys.24): δg=Mg/Wx≤kg',Wx- wsk. przekroju na zginanie,kg'-napr.dop.,kg'≤0,9kr Wx=(l·a2)/6=(6-2a)·a2/6 Spoina pachwinowa)Warunki ścinania na przekroju niebezp. M-M(rys25): τ=F/s≤kt', F-siła przypadająca na jeden szew połączenia, s-przekrój obliczeniowy(s=a-l), a;l-wymieniamy spoiny,kt-napr.dop.przy ścinaniu spoiny(kt≈0,65kr); a=h·cos450=a7·h , l=b-2h=b-3a , b)Warunek zginania: σg=Mg/Wx≤kg', Wx-wsk.przekroju na zginanie,kg-dop.napr., Wx=(0,7·h·l2)/6=a(b-3a)2/6 Połączenia zgrzewane:a)zgrzewanie punktowe(rys26), b)zgrzewanie liniowe (rys27), c) zgrzewanie doczołowe (rys28). 10.Połączenia wielowypustowe:Najczęściej stosowanie odbywa się na średnicy wewn.d czopa dla której pasowanie jest H7/h6 przy poł.spoczynkowym lub H7/f7 przy poł.przesównym.Dla szerokości b wpusty stosuje się pasowanie H10/f8 i H10/c9.Dla średnicy zewn.D w obu przypadkach stosuje się pasowanie H11/a11.Obliczenia poł.wielowypustowych:1)do obliczeń wytrzymałościowych wału (momenty,siły,reakcje)przyjmuje się średnicę d; 2)siła obwodowa F działająca na średnicy Dsr.=(D+d)/2; F=2M/Dsr = 4M/(D+d); 3)obliczenia sprawdzające na naciski powierzchniowe p=F/(0,75·l0·h0·z)≤k0 gdzie:l0-czynna długość styku wypustu z rowkiem;h0≈(D-d)/2-promieniowa wysokość powierzchni nacisku jednego wypustu; z-liczba wypustów.

8. 11.Połączenia kołkowe:Dzielimy:-złączne;-ustalające;-kierujące;-zabezpieczające PN-66/M-85021-walcowe;PN-55/M-85019÷85022-stożkowe;PN-/M-85024÷85027-z karbem; PN-/M-85023-rozcięte Połączenia wzdłużne(rys29) 1)dobiera się średnicę i długość d≈0,15dw i L0=(1÷1,5)dw;2) sprawdzenie na naciski pow.dla cz.st. p=F/[l0·(d/2)]=4M/(l0·d·dw) ≤k0 {k0=45MPa-dla żeliwa;k0=55MPa-dla stali;k0=110MPa-dla stali}[obciążenie zmienne, cykl tętniący] .Przy obc.zmiennym,cykl wahadł k0·0,7.Przy obc.statycznym k0·1,5.Dla kołków korbowych k0·0,7.Kołkowe poł.poprzeczne:(rys30) 1)dobiera się średnicę kołka d≈(0,2-0,25)dw i średnicę piasty dp≈2·dw-stalowa;dp≈2,5·dw-żeliwna 2)sprawdzenie nacisków pow. dla czopa:F=M/[(2/3)·dw];F=(P/2)·d·(dw/2) wtedy: P=6M/(d·dw)≤k0 dla piasty: F=M/[(1/2)·(dw+g)] i F =P·d·2g wtedy P=M/[d·g(dw+g)]=4M/d·(d02-dw2)≤k0 gdzie:k0-jak dla poł.wzdłużnych 3)sprawdzamy na ścinanie:przy Ft=M/((1/2)·dw); ґ =Ft/s=Ft/[(2·П·d2)/4] = 4M/(П·d2·dw)≤kt gdzie:kt-dla kołków stalowych(st6)-60t/P0(obc.zmienne cykl tętniących);dla cyklu wahadłowego kt·0,7. 12.Poł.sworzniowe(rys31) {l1=(1,4-1,7):d, h≈1,5·e};{l2=(0,3-0,5)·l1, e≈(0,7-1,3)·d};{l3=(0,5-0,6)·d, α=150} a)poł.ciasne-oblicza się tak jak poł.nitowe; b)poł.ruchome(w jednej części ciasno w drugiej lużno) 1)poł.ciasne w widełkach oblicza się na ścinanie w przekroju I-I;F=[(Π·d2)/4]·2·kt gdzie:kt-takie jak dla kołków 2)poł.luźne w łączniku środkowym oblicza się na zginanie w przekroju II-II:Mgmax= (F/2)·(l1/4+l2/4) = F/8(l1+2l2),Mgmax=(F·l)/8 ,δg=Mgmax/Wx≤kg {Wx=0,1·d2) gdzie:kg-dla stali(St6)-85MPa(praca przy obc.zmiennym w cyklu tętniącym(kgj).Dla cyklu wahadłowego (kg0)i przy c.statycznym(kg)należy podane wartości pomnożyć przez współ.takie jak w poł.kołkowych. 3)spr.dop.nacisków pow. p=F/(d·l1)≤k0-w piaście łączn.środkowego; p=F/(2·d·l2)≤k0-w piastach widełek,gdzie k0-jak w poł.kołkowych;Muszą być też spełnione warunki wytrzymałościowe:F≤b·g·kr ; F≤2·e·g·kr

9. 13.Połączenia klinowe (rys32). Klin (rys33), Trzon(rys34), Tuleja(rys35). Przy wbijaniu klina zachodzą zależności:- dla klina jednostronnego: Q=F[tg(α+ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q=F[tg(α1+ρ)+tg(α2+ρ)], - dla klina dwustronnego symetrycznego: Q=2F٠tg(α/2+ρ). Przy wbijaniu klina na skutek zmiany znaku przy kacie ρ zachodzi zależność odpowiednia: - dla klina jednostronnego: : Q1=F[tg(α-ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q1=F[tg(α1-ρ)+tg(α2-ρ)], - dla klina dwustronnego symetrycznego: Q1=2F٠tg(α/2-ρ). Warunek samohamowania można przedstawić. Q1≤0, wtedy ρ≥α/2 - dla klina jednostronnego i dwustronnego symetrycznego, ρ≥α1+α2 / 2 - dla klina dwustronnego niesymetrycznego. Obliczanie połączeń poprzecznych napiętych wstępnie (rys36Cz). -Napięcie wstępne Fo≈ 0,25٠F, wtedy obciążenie umowne Fu=Fo+F=125٠F, -Napięcie rozciągające w najsłabszym przekroju trzonu, σr= Fu /( πd2/4 - s٠d), - Sprawdzenie naprężeń i nacisków powierzchniowych: *warunek wytrzymałościowy: czop na rozciąganie: σr= Fu /Fc≤kr, tuleja na rozciąganie: σu= Fu /Ft<kr, klin na zginanie σg= Mg /Wx≤kg, * naciski powierzchniowe: między czopem i klinem p=Fr/Fsre≤ko, między tuleją i klinem p=FG/Ft,k<ko. 14.POŁĄCZENIA GWINTOWE: Podział: - spoczynkowe - stosowane w połączeniach złącznych(wkręty), - ruchowe - stosowane do zamiany ruchu obrotowego na posuwny (mech. napędowe urządzeń), - półruchome - stosowane w rzadko pracujących mechanizmach - mech. ustawne).

1. NORMALIZACJA. Normalizacja obejmuje: -n. podstawowych wielkości teoretycznych np. tolerancje i pasowania, chropowatości powierzchni, zarysy gwintów, uprzywilejowane szeregi wymiarowe; -n. słownictwa, oznaczeń technicznych, rysunków technicznych; -n. podstawowych założeń w budowie maszyn, warunki ich odbioru, konserwacji, magazynowania, transportu; -n. materiałów, stale, żeliwa; -n. gotowych wyrobów i nakrętki, śruby. Czynności normalizacyjne obejmują: -klasyfikację czyli porządkowanie członów zbiorów przez podział ich na klasy tzn. mniejsze zbiory obdarzone tą samą cechą np. tym samym kształtem, ciężarem, bazą. -stopniowanie jest to specjalny rodzaj porządkowania, w którym cechą wspólną wyraża się za pomocą liczb (PN-60/N-02100, PN-62/N-02102). W Polsce normalizacją zajmuje się: -Polski Komitet Normalizacji i Miar, -ISO (Międzynarodowa Organizacja Normalizacyjna). Zasady podziału PN: Norma zawiera trzy oznaczenia klasyfikacyjne (PN-75/H-84019), gdzie 75 -cyfry ustanowienia normy, H -oznaczenie literowe wg klasyfikacji przedmiotowej, 84019 -Numer normy wg klasyfikacji przedmiotowej. Oznaczenia liter: B -budownictwo; G -górnictwo; H -hutnictwo; L -komunikacja i lotnictwo; M -przemysł mechaniczny; S -komunikacja kołowa. Podział normy: od 01000 do 10999-ogólna,od101000 do 13999-materiałowa Tolerancje i pasowania: układ tolerancji średnic obejmuje 19 klas: 01, 0, 1, 2,…,17: -klasa 01-7 narzędzia pomiarowe; -klasa 5-12 części maszyn; -klasa 12-17 części pracujące z dużymi luzami i części o powierzchni swobodnej. Działy podziału katalogowego: III -metale i półwyroby metalowe; IV -maszyny, narzędzia i urządzenia; V -środki transportowe i opakowania; XIII -przyrządy i przybory pomiarowe; XVI -terminologia naukowo-techniczna, oznaczenia i wielkości.

2. PASOWANIA(rys.1) Odchyłka dolna otworu EI=A0-N,wałka:ei=Aw-N, górna otworu ES=B0-N , T=B0-A0=ES-EI(dla otworu), T=Bw-Aw=es-ei (dla wałka),Tolerancja pasowania:Tp=T0-Tw=Lmax-Lmin ,(rys2) Wmax= -Lmin, Wmin= -Lmax Pasowania podział: -luźne:(a:h)wałki,(A:H)otwory,Lmax>Lmin=>0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: -występowanie ruchu między łączonymi częściami, -częstość demontażu. Wymiary graniczne, odchyłki: (rys3) Odchyłka dolna otworu: EI=A0-N. Odchyłka dolna wałka: ei=AW-N. Odchyłka górna otworu: ES=B0-N. Odchyłka górna wałka: es=BW-N. T=B0-A0=ES-EI -dla otworu; T=BW-Aw=es-ei -dla wałka. Tolerancja pasowania: Tp=T0+TW=Lmax-Lmin. Tolerancja nie może wyjść z obliczeń ze znakiem minus (rys4) Wmax=-Lmin; Wmin=-Lmax Rodzaje pasowania: -luźne:(a:h)wałki, (A:H)otwory, Lmax>Lmin≥0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: - występowanie ruchu między łączonymi częściami, -częstość demontażu. 3. ŁAŃCUCHY WYMIAROWE: 1.Łańcuchy płaskie: a)z ogniwami równoległymi: (rys 5) N=ΣAi-ΣBi; Nmax= ΣAimax-ΣBimin; Nmin= ΣAimin-ΣBimax; Tn=Nmax-Nmin lub TN=ΣTi czyli TN=ΣTAi+ΣTBi; -ogniwo zwiększające: to takie ogniwo w łańcuchu wymiarowym którego zwiększenie wymiaru wynikowego przy niezmienionych wymiarach pozostałych ogniw składowych; -ogniwo zmniejszające to takie ogniwo w łańcuchu wymiarowym którego zwiększenie powoduje zmniejszenie ogniwa wynikowego przy niezmienionych wymiarach ogniw składowych: TN=Nmax-Nmin lub TN=ΣTi; n2=Nmax-N=Σa2i-Σb1i; n1=Nmin-N= Σa1i-Σb2i; kątowy (rys 6): b)z ogniwami nierównoległymi; (rys7) -różniczkowanie: N=√(A22-A12); n2=A2/√(A22-A12)٠a22-A1/√(A22-A12)٠a11, n1=A2/√(A22-A12)٠a21-A1/√(A22-A12)٠a12 , TN= A2/√(A22-A12)٠TA2+A1/√(A22-A12)٠TA1 . 2. Łańcuchy przestrzenne: Bi2=(B3+B2)2+B12, N2=A2+Bi2=A2+B12+(B2+B3)2.

3. 4. CHROPOWATOŚĆ POWIERZCHNI. -średnie odchylenie od linii średniej: Ra= 1/le ∫x=0x=le(yi)dx, - wysokość chropowatości: Rz=[ ∑(y1+y3+...+ y9)∑(y2+y4+...+y10)]/5. - Parametr Rpm (chropowatość max.): Rpm=1/5٠(Rp1+Rp2+...+Rp5). Oznaczenie chropowatości: V - oznaczenie zbiorcze, aV - nie narzucony sposób obróbki, a-V - przez zdjęcie warstwy, aoV- bez zdjęcia warstwy, oV - pozostawić chropowatość z poprzedniej operacji, (rys6 Czajnik) a - wartość Ra lub Rz, b- rodzaj obróbki, c- dł. odcinka elementarnego chropowatości, d- odmiana kierunkowości struktury(R,P,M,X,C), e- wysokość falistości, f- średni odstęp falistości.5. FALISTOŚĆ. (rys8) Swi/Wzi ≥40, Swi - odstęp falistości, lw- odcinek pomiarowy falistości, lwi - częściowy lub składowy odcinek pomiarowy falistości lw=∑lwi=∑Swi, wz- wysokość falistości, Sw= średni odstęp falistości: Sw=1/n٠∑Swi.Działania na wymiarach tolerancyjnych: -dodawanie: Nn2n1 = ΣAi(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=(A+B)a2+b2a1+b1 ,np: Aa2a1=200,02-0,03 , Ba2a1=300,05-0,02 , Na2a1=500,07-0,05 , -odejmowanie: Nn2n1 = (ΣAi-∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1=(A-B)a2-b1a1-b2 ,np: Aa2a1=500,05-0,02 , Ba2a1=200,03-0,01 , Na2a1=500,06-0,05 , - mnożenie przez stałą k: Nn2n1 =(k∑Ai)(górna odchyłka: kΣ(∂N/∂Ai)a2i), (dolna odchyłka: kΣ(∂N/∂Ai)a1i), Nn2n1=(kA)ka2ka1 ,np: Aa2a1=500,05-0,02 , k=2, Na2a1=1000,10-0,04 , - mnożenie przez wymiar: Nn2n1 =(∏Ai)(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=Aa2a1٠ Ba2a1 , Nn2n1=(A٠B)Ba2+Ab2Ba1+Ab1 dzielenie przez stałą k: Nn2n1 =(1/k∑Ai)(górna odchyłka: 1/kΣ(∂N/∂Ai)a2i), (dolna odchyłka: 1/kΣ(∂N/∂Ai)a1i), - dzielenie wymiaru przez wymiar: Nn2n1 = (ΣAi/∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1= Aa2a1 / Bb2b1 , Nn2n1=(A/B)1/B a2+(-A/b do2 )b11/B a1+(-A/b do2)b2 , - pierwiastkowanie: Nn2n1=√Aa2/2√Aa1/2√A

4. 7. Połączenia wciskowe. (rys 9) 1. Złącze obciążone jest siłą F: F≤T wtedy F≤ μ٠p٠S, F≤ μ٠p٠d٠l, μ-współczynnik tarcia ślizgowego, p- najmniejsze naciski powierzchniowe na powierzchnie styku, S- pole walcowej powierzchni styku, P≥ F / μdlπ. 2. Złącze obciążone jest momentem skręcającym Ms, Ms≤T٠d/2, p'≥2Ms/ μπd2l. 3. Złącze obciążone jest siłą F i momentem Ms, p''=√((p)2+(p')2). Granica stosowalności połączeń wciskowych d=0,1-10m. Wcisk montażowy: W=p٠d(C1/E1+C2/E2), C1=1+∆12 / 1-∆12 - ν1, C2=1+∆22 / 1-∆22 - ν2, d- średnica walcowej pow. styku, E1,E2- moduł Younga (czopu i oprawy), ν1 i ν2 - liczba Pissona (czopu i oprawy), dla stali ν=0,3, dla żeliwa ν=0,25, stopów miedzi ν=0,35, ∆1=dw1/dz2≈d1/d , ∆2=dw2/dz1≈d/d2, d1- średnica wewnętrzna czopa, d2- średnica zewnętrzna oprawy. Z uwagi na wygładzenie nierówności wcisk nominalny (mierzony) musi być większy od W i wynosi: W'=W+1,2(Rz1+Rz2). Rozkład naprężeń w połączeniu wciskowym. (rys10), - największe naprężenia promieniowe i obwodowe: σR1max=σR2max=p, σT2max =p+p٠ 1+∆12 / 1-∆12=2p/ 1-∆12. Połączenia kształtowe: 1. Połączenie wpustowe, a) pryzmatyczne:(rys11) - zakres średnic d=6-650mm, - zakres długości l=6-150, - pasowane, - poł. spocz. czop i piasta N9/h9, - poł. przes. czop i piasta H7/f7, b) czułenkowe, - zakres średnic d=3-58mm(rys12),c) kołkowe (rys13), d) czołowe (rys14). Obliczanie sprawdz. połączeń wpustowych. (rys15) - z norm dobieramy wymiar wpustu bxh, - obliczamy siły działajace na pow. styku piasty, klina, czopa: F=M/d/2 = 2M/d, M - moment obr. na wale, - z normy dobieramy czynną długość wpustu lo, - sprawdzenie nacisków powierzchniowych: p=F / lot1z≤ko, ko- dop. naciski powierzchniowe, t1≈h/2 - gł.nacisk w czopie, z- liczba wpustów. Wartości dop. nacisków ko. piasta żeliwne połączenie spoczynkowe 30-50, przesówne 20-50, Piasta stalowa 60-100, 20-50, Czop i piasta otworu 200-300, 120-200vv

5. 8. POŁĄCZENIA NITOWE. (rys 16,17). Sposób przenoszenia sił (obciążenia F): - przez nacisk powierzchniowy(2), - przez tarcie(1). Obliczanie sił i napięć:- siła tarcia wywołana dociskiem blach: T=μ٠σr٠Sn, μ- współ. tarcia, σr- naprężenie rozciągające, Sn- pole przekroju poprzecznego nita, - siła ścinająca na nicie: Ft= τ٠Sn, τ- naprężenie ścinające w nicie, Sn- pole przekroju poprzecznego nita, - całkowita siła przenoszenia przez złącze po przekroczeniu siły tarcia (dla jednego nita) wynosi: F1= τ+Ft=(μ٠σr٠τ)٠Sn=ku٠Sn, ku - umowne dop. naprężenie ścinające, - liczbę nitów niezbędnych do przeniesienia całkowitej zewnętrznej F: n=F/F1=F / kuSn. Technologia nitowania: wykonanie otworów: - przebijanie, - wiercenie, - przebijanie, wiercenie i rozwiercanie, - przy przebijaniu powstaje zgniot i utwardzenie materiału, co może powodować dodatkową możliwość pojawienia się pęknięć, - wiercenie jest procesem stosowanym przy większych otworach, - przy zamykaniu na gorąco średnica otwory na nity wykonuje się o 1mm większe niż dn (średnica nitu), - nagrzewanie nitów stalowych przy nitowaniu ręcznym odbywa się do temp. 1000-1100oC, zakończenie nitowania możemy zakończyć do temp. 500oC, - nagrzewanie nitów przy nitowaniu mechanicznym odbywa się w temp. 700oC, po sprasowaniu nit powinien pozostać ok. 5s pod obciążeniem aby nit nadmiernie się nie rozciągał. Rodzaje nitów: - kształt nitów obejmuje (PN, grupa IV 34), - średnice nominalne d≥10mm zamykane na gorąco, - nity drobne d<10mm zamykane na zimno, - nity z łbem kulistym (kryte lub soczewkowe) (stosowane do połączeń nie wymagających silnego docisku), średnice nitów w zakresie 10-24mm stopniowane co 2mm, od 24-36 co 3mm, - długość nitu wyznacza się na podstawie tzw. ścisku: L - 1,12٠L1+1,4d - obliczoną długość należy zaokrąglić do najbliższej normalnej, - z uwagi na możliwość wyboczenia nitu: L<4d.

6. Materiały nitów:- powinny być zbliżone do rodzaju materiałów łączonych części aby nie powodowały luzów z uwagi na różnicę rozszerzalności cieplnej, - materiał nitów powinien być w miarę plastyczny i nie może być twardszy od materiałów łączonych, powinien być wrażliwy na przegrzanie. Nity stalowe wykonuje się z: -St2N lub St3N, - bardziej wytrzymałe ze stali manganowej St44N, - zamykane na zimno wykonuje się ze stali St2A, St3A. Połączenia nitowe: W zależności od wzajemnego położenia połączenia mogą być: - zakładkowe(Z), - nakładkowe(N), Nakładkowe dzieli się na: - jednostronne (1/2N2), - dwustronne (N2). Szwy mogą być: - jedno lub wielorzędowe, - równoległe lub przestawne, - wzdłużne, poprzeczne, skośne.(rys18 Czajnik). 8a. Obliczanie nitów (rys19) 1.Warunki na ścinanie nitów: (rys20) Ft≤ Πd2·kn·106 τ=(Ft·10-6)/mПd2/4≤kn ,Ft- siła zewn. przypadająca na jedną podziałkę szwu t[N],m- liczba ścinanych przekrojów nitu na jedną podziałkę szwu t, d-średnica otworu nitowego[m],kn- umowne dop. napr. ścinające dla nitu [Mpa] 2.Warunki na naciski powierzchniowe:Ft≤n·d·g·k0·106 p=Ft·10-6/n·d·g ≤ k0 , n- liczba nitów przypadająca na jedną podz. szwu, g- grubość blachy[m](dla nitów jednoc. przyjmuje się grubość cieńszego elementu dla dwuciętych element grubszego), k0-dop.nacisk pow. nitów na rozciąganie otworu[MPa] 3. Wytrzymałość blachy na rozciąganie w przekrojach I-I i II-II: σr=(Fe·10-6 )/t·g-d·g≤kr wtedy:Ft≤g·(t-d)·kr·106 lub Ft≤t·g·(t-d)/t·kr·106 wtedy Ft≤s·z·kr·106, kr- napr. dop. przy rozciąganiu blachy[MPa],s-przekrój blachy bez uwzględnienia otworów (s=t·g), z-współ. osłabienia szwu(z=(t-d)/t)Warunki(1) i (2) łączą się ze sobą, natomiast warunek opisany wzorem (3) musi być każdorazowo oddzielnie tych trzech warunków można wyznaczyć d,g,t. Warunki (1) i (2) wiążą się ze sobą bowiem o wytrzymałości połączenia będzie decydować warunek wytrzymałości na ścinanie gdy: (m·П·d2 )/4·k0·106≤n·d·g·k0·106 wtedy d/g≤(4/П)·(k0/kn)·(n/m)Gdy (k0/kn)≈2,5 , d/g≤3,2(n/m)a)jednocięte m=nd/g≤3,2, b)dwucięte m=2·nd/g≤1,6 Dla stali d/g≈2,0 (rys21).

7. 9. SPOINY Spoina czołowa:(rys.22) a)Rozciąganie lub ściskanie: σ r=Fr/a≤kr' σc=Fc/s≤kc',k'=z0·z·k, Fr,Fc- siła rozciągająca lub ściskająca spoinę, a-grubość oblicz.(a≈g- grubość cieńszej części), s-przekrój oblicz.(s≈a·l),l-dł. obliczeniowa szwu(l=b), kr',kc'- naprężenia dop. spoiny, kr-naprężenia dop.dla materiału rodzimego, z0-współ.statycznej wytrzymałości spoiny, z- współ. jakości spoiny. b)ścinanie spoiny(rys23) :Ί=Ft/s≤kt', s-przekrój obliczeniowy s=g·l=g·(b-2a),kt=napr.dop.,kt'≈0,65 kr , c)warunki zginania(rys.24): δg=Mg/Wx≤kg',Wx- wsk. przekroju na zginanie,kg'-napr.dop.,kg'≤0,9kr Wx=(l·a2)/6=(6-2a)·a2/6 Spoina pachwinowa)Warunki ścinania na przekroju niebezp. M-M(rys25): τ=F/s≤kt', F-siła przypadająca na jeden szew połączenia, s-przekrój obliczeniowy(s=a-l), a;l-wymieniamy spoiny,kt-napr.dop.przy ścinaniu spoiny(kt≈0,65kr); a=h·cos450=a7·h , l=b-2h=b-3a , b)Warunek zginania: σg=Mg/Wx≤kg', Wx-wsk.przekroju na zginanie,kg-dop.napr., Wx=(0,7·h·l2)/6=a(b-3a)2/6 Połączenia zgrzewane:a)zgrzewanie punktowe(rys26), b)zgrzewanie liniowe (rys27), c) zgrzewanie doczołowe (rys28). 10.Połączenia wielowypustowe:Najczęściej stosowanie odbywa się na średnicy wewn.d czopa dla której pasowanie jest H7/h6 przy poł.spoczynkowym lub H7/f7 przy poł.przesównym.Dla szerokości b wpusty stosuje się pasowanie H10/f8 i H10/c9.Dla średnicy zewn.D w obu przypadkach stosuje się pasowanie H11/a11.Obliczenia poł.wielowypustowych:1)do obliczeń wytrzymałościowych wału (momenty,siły,reakcje)przyjmuje się średnicę d; 2)siła obwodowa F działająca na średnicy Dsr.=(D+d)/2; F=2M/Dsr = 4M/(D+d); 3)obliczenia sprawdzające na naciski powierzchniowe p=F/(0,75·l0·h0·z)≤k0 gdzie:l0-czynna długość styku wypustu z rowkiem;h0≈(D-d)/2-promieniowa wysokość powierzchni nacisku jednego wypustu; z-liczba wypustów.

8. 11.Połączenia kołkowe:Dzielimy:-złączne;-ustalające;-kierujące;-zabezpieczające PN-66/M-85021-walcowe;PN-55/M-85019÷85022-stożkowe;PN-/M-85024÷85027-z karbem; PN-/M-85023-rozcięte Połączenia wzdłużne(rys29) 1)dobiera się średnicę i długość d≈0,15dw i L0=(1÷1,5)dw;2) sprawdzenie na naciski pow.dla cz.st. p=F/[l0·(d/2)]=4M/(l0·d·dw) ≤k0 {k0=45MPa-dla żeliwa;k0=55MPa-dla stali;k0=110MPa-dla stali}[obciążenie zmienne, cykl tętniący] .Przy obc.zmiennym,cykl wahadł k0·0,7.Przy obc.statycznym k0·1,5.Dla kołków korbowych k0·0,7.Kołkowe poł.poprzeczne:(rys30) 1)dobiera się średnicę kołka d≈(0,2-0,25)dw i średnicę piasty dp≈2·dw-stalowa;dp≈2,5·dw-żeliwna 2)sprawdzenie nacisków pow. dla czopa:F=M/[(2/3)·dw];F=(P/2)·d·(dw/2) wtedy: P=6M/(d·dw)≤k0 dla piasty: F=M/[(1/2)·(dw+g)] i F =P·d·2g wtedy P=M/[d·g(dw+g)]=4M/d·(d02-dw2)≤k0 gdzie:k0-jak dla poł.wzdłużnych 3)sprawdzamy na ścinanie:przy Ft=M/((1/2)·dw); ґ =Ft/s=Ft/[(2·П·d2)/4] = 4M/(П·d2·dw)≤kt gdzie:kt-dla kołków stalowych(st6)-60t/P0(obc.zmienne cykl tętniących);dla cyklu wahadłowego kt·0,7. 12.Poł.sworzniowe(rys31) {l1=(1,4-1,7):d, h≈1,5·e};{l2=(0,3-0,5)·l1, e≈(0,7-1,3)·d};{l3=(0,5-0,6)·d, α=150} a)poł.ciasne-oblicza się tak jak poł.nitowe; b)poł.ruchome(w jednej części ciasno w drugiej lużno) 1)poł.ciasne w widełkach oblicza się na ścinanie w przekroju I-I;F=[(Π·d2)/4]·2·kt gdzie:kt-takie jak dla kołków 2)poł.luźne w łączniku środkowym oblicza się na zginanie w przekroju II-II:Mgmax= (F/2)·(l1/4+l2/4) = F/8(l1+2l2),Mgmax=(F·l)/8 ,δg=Mgmax/Wx≤kg {Wx=0,1·d2) gdzie:kg-dla stali(St6)-85MPa(praca przy obc.zmiennym w cyklu tętniącym(kgj).Dla cyklu wahadłowego (kg0)i przy c.statycznym(kg)należy podane wartości pomnożyć przez współ.takie jak w poł.kołkowych. 3)spr.dop.nacisków pow. p=F/(d·l1)≤k0-w piaście łączn.środkowego; p=F/(2·d·l2)≤k0-w piastach widełek,gdzie k0-jak w poł.kołkowych;Muszą być też spełnione warunki wytrzymałościowe:F≤b·g·kr ; F≤2·e·g·kr

9. 13.Połączenia klinowe (rys32). Klin (rys33), Trzon(rys34), Tuleja(rys35). Przy wbijaniu klina zachodzą zależności:- dla klina jednostronnego: Q=F[tg(α+ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q=F[tg(α1+ρ)+tg(α2+ρ)], - dla klina dwustronnego symetrycznego: Q=2F٠tg(α/2+ρ). Przy wbijaniu klina na skutek zmiany znaku przy kacie ρ zachodzi zależność odpowiednia: - dla klina jednostronnego: : Q1=F[tg(α-ρ)+tgρ], - dla klina dwustronnego niesymetrycznego: Q1=F[tg(α1-ρ)+tg(α2-ρ)], - dla klina dwustronnego symetrycznego: Q1=2F٠tg(α/2-ρ). Warunek samohamowania można przedstawić. Q1≤0, wtedy ρ≥α/2 - dla klina jednostronnego i dwustronnego symetrycznego, ρ≥α1+α2 / 2 - dla klina dwustronnego niesymetrycznego. Obliczanie połączeń poprzecznych napiętych wstępnie (rys36Cz). -Napięcie wstępne Fo≈ 0,25٠F, wtedy obciążenie umowne Fu=Fo+F=125٠F, -Napięcie rozciągające w najsłabszym przekroju trzonu, σr= Fu /( πd2/4 - s٠d), - Sprawdzenie naprężeń i nacisków powierzchniowych: *warunek wytrzymałościowy: czop na rozciąganie: σr= Fu /Fc≤kr, tuleja na rozciąganie: σu= Fu /Ft<kr, klin na zginanie σg= Mg /Wx≤kg, * naciski powierzchniowe: między czopem i klinem p=Fr/Fsre≤ko, między tuleją i klinem p=FG/Ft,k<ko. 14.POŁĄCZENIA GWINTOWE: Podział: - spoczynkowe - stosowane w połączeniach złącznych(wkręty), - ruchowe - stosowane do zamiany ruchu obrotowego na posuwny (mech. napędowe urządzeń), - półruchome - stosowane w rzadko pracujących mechanizmach - mech. ustawne).

1. NORMALIZACJA. Normalizacja obejmuje: -n. podstawowych wielkości teoretycznych np. tolerancje i pasowania, chropowatości powierzchni, zarysy gwintów, uprzywilejowane szeregi wymiarowe; -n. słownictwa, oznaczeń technicznych, rysunków technicznych; -n. podstawowych założeń w budowie maszyn, warunki ich odbioru, konserwacji, magazynowania, transportu; -n. materiałów, stale, żeliwa; -n. gotowych wyrobów i nakrętki, śruby. Czynności normalizacyjne obejmują: -klasyfikację czyli porządkowanie członów zbiorów przez podział ich na klasy tzn. mniejsze zbiory obdarzone tą samą cechą np. tym samym kształtem, ciężarem, bazą. -stopniowanie jest to specjalny rodzaj porządkowania, w którym cechą wspólną wyraża się za pomocą liczb (PN-60/N-02100, PN-62/N-02102). W Polsce normalizacją zajmuje się: -Polski Komitet Normalizacji i Miar, -ISO (Międzynarodowa Organizacja Normalizacyjna). Zasady podziału PN: Norma zawiera trzy oznaczenia klasyfikacyjne (PN-75/H-84019), gdzie 75 -cyfry ustanowienia normy, H -oznaczenie literowe wg klasyfikacji przedmiotowej, 84019 -Numer normy wg klasyfikacji przedmiotowej. Oznaczenia liter: B -budownictwo; G -górnictwo; H -hutnictwo; L -komunikacja i lotnictwo; M -przemysł mechaniczny; S -komunikacja kołowa. Podział normy: od 01000 do 10999-ogólna,od101000 do 13999-materiałowa Tolerancje i pasowania: układ tolerancji średnic obejmuje 19 klas: 01, 0, 1, 2,…,17: -klasa 01-7 narzędzia pomiarowe; -klasa 5-12 części maszyn; -klasa 12-17 części pracujące z dużymi luzami i części o powierzchni swobodnej. Działy podziału katalogowego: III -metale i półwyroby metalowe; IV -maszyny, narzędzia i urządzenia; V -środki transportowe i opakowania; XIII -przyrządy i przybory pomiarowe; XVI -terminologia naukowo-techniczna, oznaczenia i wielkości.

2. PASOWANIA(rys.1) Odchyłka dolna otworu EI=A0-N,wałka:ei=Aw-N, górna otworu ES=B0-N , T=B0-A0=ES-EI(dla otworu), T=Bw-Aw=es-ei (dla wałka),Tolerancja pasowania:Tp=T0-Tw=Lmax-Lmin ,(rys2) Wmax= -Lmin, Wmin= -Lmax Pasowania podział: -luźne:(a:h)wałki,(A:H)otwory,Lmax>Lmin=>0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: -występowanie ruchu między łączonymi częściami, -częstość demontażu. Wymiary graniczne, odchyłki: (rys3) Odchyłka dolna otworu: EI=A0-N. Odchyłka dolna wałka: ei=AW-N. Odchyłka górna otworu: ES=B0-N. Odchyłka górna wałka: es=BW-N. T=B0-A0=ES-EI -dla otworu; T=BW-Aw=es-ei -dla wałka. Tolerancja pasowania: Tp=T0+TW=Lmax-Lmin. Tolerancja nie może wyjść z obliczeń ze znakiem minus (rys4) Wmax=-Lmin; Wmin=-Lmax Rodzaje pasowania: -luźne:(a:h)wałki, (A:H)otwory, Lmax>Lmin≥0, -mieszane:(j-n),(J-N),Lmax>0>Lmin, -wtłaczane:(p-z),(P-Z),Lmin<Lmax≤0 Czynniki wpływające na dobór pasowań: - występowanie ruchu między łączonymi częściami, -częstość demontażu. 3. ŁAŃCUCHY WYMIAROWE: 1.Łańcuchy płaskie: a)z ogniwami równoległymi: (rys 5) N=ΣAi-ΣBi; Nmax= ΣAimax-ΣBimin; Nmin= ΣAimin-ΣBimax; Tn=Nmax-Nmin lub TN=ΣTi czyli TN=ΣTAi+ΣTBi; -ogniwo zwiększające: to takie ogniwo w łańcuchu wymiarowym którego zwiększenie wymiaru wynikowego przy niezmienionych wymiarach pozostałych ogniw składowych; -ogniwo zmniejszające to takie ogniwo w łańcuchu wymiarowym którego zwiększenie powoduje zmniejszenie ogniwa wynikowego przy niezmienionych wymiarach ogniw składowych: TN=Nmax-Nmin lub TN=ΣTi; n2=Nmax-N=Σa2i-Σb1i; n1=Nmin-N= Σa1i-Σb2i; kątowy (rys 6): b)z ogniwami nierównoległymi; (rys7) -różniczkowanie: N=√(A22-A12); n2=A2/√(A22-A12)٠a22-A1/√(A22-A12)٠a11, n1=A2/√(A22-A12)٠a21-A1/√(A22-A12)٠a12 , TN= A2/√(A22-A12)٠TA2+A1/√(A22-A12)٠TA1 . 2. Łańcuchy przestrzenne: Bi2=(B3+B2)2+B12, N2=A2+Bi2=A2+B12+(B2+B3)2.

3. 4. CHROPOWATOŚĆ POWIERZCHNI. -średnie odchylenie od linii średniej: Ra= 1/le ∫x=0x=le(yi)dx, - wysokość chropowatości: Rz=[ ∑(y1+y3+...+ y9)∑(y2+y4+...+y10)]/5. - Parametr Rpm (chropowatość max.): Rpm=1/5٠(Rp1+Rp2+...+Rp5). Oznaczenie chropowatości: V - oznaczenie zbiorcze, aV - nie narzucony sposób obróbki, a-V - przez zdjęcie warstwy, aoV- bez zdjęcia warstwy, oV - pozostawić chropowatość z poprzedniej operacji, (rys6 Czajnik) a - wartość Ra lub Rz, b- rodzaj obróbki, c- dł. odcinka elementarnego chropowatości, d- odmiana kierunkowości struktury(R,P,M,X,C), e- wysokość falistości, f- średni odstęp falistości.5. FALISTOŚĆ. (rys8) Swi/Wzi ≥40, Swi - odstęp falistości, lw- odcinek pomiarowy falistości, lwi - częściowy lub składowy odcinek pomiarowy falistości lw=∑lwi=∑Swi, wz- wysokość falistości, Sw= średni odstęp falistości: Sw=1/n٠∑Swi.Działania na wymiarach tolerancyjnych: -dodawanie: Nn2n1 = ΣAi(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=(A+B)a2+b2a1+b1 ,np: Aa2a1=200,02-0,03 , Ba2a1=300,05-0,02 , Na2a1=500,07-0,05 , -odejmowanie: Nn2n1 = (ΣAi-∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1=(A-B)a2-b1a1-b2 ,np: Aa2a1=500,05-0,02 , Ba2a1=200,03-0,01 , Na2a1=500,06-0,05 , - mnożenie przez stałą k: Nn2n1 =(k∑Ai)(górna odchyłka: kΣ(∂N/∂Ai)a2i), (dolna odchyłka: kΣ(∂N/∂Ai)a1i), Nn2n1=(kA)ka2ka1 ,np: Aa2a1=500,05-0,02 , k=2, Na2a1=1000,10-0,04 , - mnożenie przez wymiar: Nn2n1 =(∏Ai)(górna odchyłka: Σ(∂N/∂Ai)a2i), (dolna odchyłka: Σ(∂N/∂Ai)a1i), Nn2n1=Aa2a1٠ Ba2a1 , Nn2n1=(A٠B)Ba2+Ab2Ba1+Ab1 dzielenie przez stałą k: Nn2n1 =(1/k∑Ai)(górna odchyłka: 1/kΣ(∂N/∂Ai)a2i), (dolna odchyłka: 1/kΣ(∂N/∂Ai)a1i), - dzielenie wymiaru przez wymiar: Nn2n1 = (ΣAi/∑Bi)(górna odchyłka: Σ(∂N/∂Ai)a2i + Σ(∂N/∂Bi)b1i) (dolna odchyłka: Σ(∂N/∂Ai)a1i + Σ(∂N/∂Bi)b2i), Nn2n1= Aa2a1 / Bb2b1 , Nn2n1=(A/B)1/B a2+(-A/b do2 )b11/B a1+(-A/b do2)b2 , - pierwiastkowanie: Nn2n1=√Aa2/2√Aa1/2√A

4. 7. Połączenia wciskowe. (rys 9) 1. Złącze obciążone jest siłą F: F≤T wtedy F≤ μ٠p٠S, F≤ μ٠p٠d٠l, μ-współczynnik tarcia ślizgowego, p- najmniejsze naciski powierzchniowe na powierzchnie styku, S- pole walcowej powierzchni styku, P≥ F / μdlπ. 2. Złącze obciążone jest momentem skręcającym Ms, Ms≤T٠d/2, p'≥2Ms/ μπd2l. 3. Złącze obciążone jest siłą F i momentem Ms, p''=√((p)2+(p')2). Granica stosowalności połączeń wciskowych d=0,1-10m. Wcisk montażowy: W=p٠d(C1/E1+C2/E2), C1=1+∆12 / 1-∆12 - ν1, C2=1+∆22 / 1-∆22 - ν2, d- średnica walcowej pow. styku, E1,E2- moduł Younga (czopu i oprawy), ν1 i ν2 - liczba Pissona (czopu i oprawy), dla stali ν=0,3, dla żeliwa ν=0,25, stopów miedzi ν=0,35, ∆1=dw1/dz2≈d1/d , ∆2=dw2/dz1≈d/d2, d1- średnica wewnętrzna czopa, d2- średnica zewnętrzna oprawy. Z uwagi na wygładzenie nierówności wcisk nominalny (mierzony) musi być większy od W i wynosi: W'=W+1,2(Rz1+Rz2). Rozkład naprężeń w połączeniu wciskowym. (rys10), - największe naprężenia promieniowe i obwodowe: σR1max=σR2max=p, σT2max =p+p٠ 1+∆12 / 1-∆12=2p/ 1-∆12. Połączenia kształtowe: 1. Połączenie wpustowe, a) pryzmatyczne:(rys11) - zakres średnic d=6-650mm, - zakres długości l=6-150, - pasowane, - poł. spocz. czop i piasta N9/h9, - poł. przes. czop i piasta H7/f7, b) czułenkowe, - zakres średnic d=3-58mm(rys12),c) kołkowe (rys13), d) czołowe (rys14). Obliczanie sprawdz. połączeń wpustowych. (rys15) - z norm dobieramy wymiar wpustu bxh, - obliczamy siły działajace na pow. styku piasty, klina, czopa: F=M/d/2 = 2M/d, M - moment obr. na wale, - z normy dobieramy czynną długość wpustu lo, - sprawdzenie nacisków powierzchniowych: p=F / lot1z≤ko, ko- dop. naciski powierzchniowe, t1≈h/2 - gł.nacisk w czopie, z- liczba wpustów. Wartości dop. nacisków ko. piasta żeliwne połączenie spoczynkowe 30-50, przesówne 20-50, Piasta stalowa 60-100, 20-50, Czop i piasta otworu 200-300, 120-200vv

5. 8. POŁĄCZENIA NITOWE. (rys 16,17). Sposób przenoszenia sił (obciążenia F): - przez nacisk powierzchniowy(2), - przez tarcie(1). Obliczanie sił i napięć:- siła tarcia wywołana dociskiem blach: T=μ٠σr٠Sn, μ- współ. tarcia, σr- naprężenie rozciągające, Sn- pole przekroju poprzecznego nita, - siła ścinająca na nicie: Ft= τ٠Sn, τ- naprężenie ścinające w nicie, Sn- pole przekroju poprzecznego nita, - całkowita siła przenoszenia przez złącze po przekroczeniu siły tarcia (dla jednego nita) wynosi: F1= τ+Ft=(μ٠σr٠τ)٠Sn=ku٠Sn, ku - umowne dop. naprężenie ścinające, - liczbę nitów niezbędnych do przeniesienia całkowitej zewnętrznej F: n=F/F1=F / kuSn. Technologia nitowania: wykonanie otworów: - przebijanie, - wiercenie, - przebijanie, wiercenie i rozwiercanie, - przy przebijaniu powstaje zgniot i utwardzenie materiału, co może powodować dodatkową możliwość pojawienia się pęknięć, - wiercenie jest procesem stosowanym przy większych otworach, - przy zamykaniu na gorąco średnica otwory na nity wykonuje się o 1mm większe niż dn (średnica nitu), - nagrzewanie nitów stalowych przy nitowaniu ręcznym odbywa się do temp. 1000-1100oC, zakończenie nitowania możemy zakończyć do temp. 500oC, - nagrzewanie nitów przy nitowaniu mechanicznym odbywa się w temp. 700oC, po sprasowaniu nit powinien pozostać ok. 5s pod obciążeniem aby nit nadmiernie się nie rozciągał. Rodzaje nitów: - kształt nitów obejmuje (PN, grupa IV 34), - średnice nominalne d≥10mm zamykane na gorąco, - nity drobne d<10mm zamykane na zimno, - nity z łbem kulistym (kryte lub soczewkowe) (stosowane do połączeń nie wymagających silnego docisku), średnice nitów w zakresie 10-24mm stopniowane co 2mm, od 24-36 co 3mm, - długość nitu wyznacza się na podstawie tzw. ścisku: L - 1,12٠L1+1,4d - obliczoną długość należy zaokrąglić do najbliższej normalnej, - z uwagi na możliwość wyboczenia nitu: L<4d.

6. Materiały nitów:- powinny być zbliżone do rodzaju materiałów łączonych części aby nie powodowały luzów z uwagi na różnicę rozszerzalności cieplnej, - materiał nitów powinien być w miarę plastyczny i nie może być twardszy od materiałów łączonych, powinien być wrażliwy na przegrzanie. Nity stalowe wykonuje się z: -St2N lub St3N, - bardziej wytrzymałe ze stali manganowej St44N, - zamykane na zimno wykonuje się ze stali St2A, St3A. Połączenia nitowe: W zależności od wzajemnego położenia połączenia mogą być: - zakładkowe(Z), - nakładkowe(N), Nakładkowe dzieli się na: - jednostronne (1/2N2), - dwustronne (N2). Szwy mogą być: - jedno lub wielorzędowe, - równoległe lub przestawne, - wzdłużne, poprzeczne, skośne.(rys18 Czajnik). 8a. Obliczanie nitów (rys19) 1.Warunki na ścinanie nitów: (rys20) Ft≤ Πd2·kn·106 τ=(Ft·10-6)/mПd2/4≤kn ,Ft- siła zewn. przypadająca na jedną podziałkę szwu t[N],m- liczba ścinanych przekrojów nitu na jedną podziałkę szwu t, d-średnica otworu nitowego[m],kn- umowne dop. napr. ścinające dla nitu [Mpa] 2.Warunki na naciski powierzchniowe:Ft≤n·d·g·k0·106 p=Ft·10-6/n·d·g ≤ k0 , n- liczba nitów przypadająca na jedną podz. szwu, g- grubość blachy[m](dla nitów jednoc. przyjmuje się grubość cieńszego elementu dla dwuciętych element grubszego), k0-dop.nacisk pow. nitów na rozciąganie otworu[MPa] 3. Wytrzymałość blachy na rozciąganie w przekrojach I-I i II-II: σr=(Fe·10-6 )/t·g-d·g≤kr wtedy:Ft≤g·(t-d)·kr·106 lub Ft≤t·g·(t-d)/t·kr·106 wtedy Ft≤s·z·kr·106, kr- napr. dop. przy rozciąganiu blachy[MPa],s-przekrój blachy bez uwzględnienia otworów (s=t·g), z-współ. osłabienia szwu(z=(t-d)/t)Warunki(1) i (2) łączą się ze sobą, natomiast warunek opisany wzorem (3) musi być każdorazowo oddzielnie tych trzech warunków można wyznaczyć d,g,t. Warunki (1) i (2) wiążą się ze sobą bowiem o wytrzymałości połączenia będzie decydować warunek wytrzymałości na ścinanie gdy: (m·П·d2 )/4·k0·106≤n·d·g·k0·106 wtedy d/g≤(4/П)·(k0/kn)·(n/m)Gdy (k0/kn)≈2,5 , d/g≤3,2(n/m)a)jednocięte m=nd/g≤3,2, b)dwucięte m=2·nd/g≤1,6 Dla stali d/g≈2,0 (rys21).

7. 9. SPOINY Spoina czołowa:(rys.22) a)Rozciąganie lub ściskanie: σ r=Fr/a≤kr' σc=Fc/s≤kc',k'=z0·z·k, Fr,Fc- siła rozciągająca lub ściskająca spoinę, a-grubość oblicz.(a≈g- grubość cieńszej części), s-przekrój oblicz.(s≈a·l),l-dł. obliczeniowa szwu(l=b), kr',kc'- naprężenia dop. spoiny, kr-naprężenia dop.dla materiału rodzimego, z0-współ.statycznej wytrzymałości spoiny, z- współ. jakości spoiny. b)ścinanie spoiny(rys23) :Ί=Ft/s≤kt', s-przekrój obliczeniowy s=g·l=g·(b-2a),kt=napr.dop.,kt'≈0,65 kr , c)warunki zginania(rys.24): δg=Mg/Wx≤kg',Wx- wsk. przekroju na zginanie,kg'-napr.dop.,kg'≤0,9kr Wx=(l·a2)/6=(6-2a)·a2/6 Spoina pachwinowa)Warunki ścinania na przekroju niebezp. M-M(rys25): τ=F/s≤kt', F-siła przypadająca na jeden szew połączenia, s-przekrój obliczeniowy(s=a-l), a;l-wymieniamy spoiny,kt-napr.dop.przy ścinaniu spoiny(kt≈0,65kr); a=h·cos450=a7·h , l=b-2h=b-3a , b)Warunek zginania: σg=Mg/Wx≤kg', Wx-wsk.przekroju na zginanie,kg-dop.napr., Wx=(0,7·h·l2)/6=a(b-3a)2/6 Połączenia zgrzewane:a)zgrzewanie punktowe(rys26), b)zgrzewanie liniowe (rys27), c) zgrzewanie doczołowe (rys28). 10.Połączenia wielowypustowe:Najczęściej stosowanie odbywa się na średnicy wewn.d czopa dla której pasowanie jest H7/h6 przy poł.spoczynkowym lub H7/f7 przy poł.przesównym.Dla szerokości b wpusty stosuje się pasowanie H10/f8 i H10/c9.Dla średnicy zewn.D w obu przypadkach stosuje się pasowanie H11/a11.Obliczenia poł.wielowypustowych:1)do obliczeń wytrzymałościowych wału (momenty,siły,reakcje)przyjmuje się średnicę d; 2)siła obwodowa F działająca na średnicy Dsr.=(D+d)/2; F=2M/Dsr = 4M/(D+d); 3)obliczenia sprawdzające na naciski powierzchniowe p=F/(0,75·l0·h0·z)≤k0 gdzie:l0-czynna długość styku wypustu z rowkiem;h0≈(D-d)/2-promieniowa wysokość powierzchni nacisku jednego wypustu; z-liczba wypustów.