1. Co to jest maszynoznawstwo, maszyna, urządzenie

Maszynoznawstwo - jest to dziedzina wiedzy technicznej zajmująca się teorią, konstrukcją, wykonawstwem maszyn i urządza n oraz elementów, z których zostały zbudowane.

Maszyna-jest to urządzenie do wykonywania pracy użytecznej, kosztem dostarczonej energii, lub przetwarzania jednego rodzaju energii na inną.

Urządzenie- jest to rodzaj mechanizmu lub zespół części służący do wykonywania określonych czynności lub zadań. Maszyna składa się z urządzenia lub urządzeń.

2. Obserwacja zjawisk, podział sygnałów.

Obserwacja bezpośrednia jest wtedy, gdy obiekt emituje sygnały, które mogą być bezpośrednio przyswojone przez obserwatora

Sygnały

Sygnały zdeterminowane- możemy je opisac, wiemy o nich wiele.

Sygnały niezdeterminowane- Sygnały te odpowiadają zjawiskom przypadkowym są niepowtarzalne. Nie wiemy o nich nic.

3. Trwałość i niezawodność obiektów technicznych.

Trwałość- jest to zdolność obiektu do zachowania w czasie eksploatacji wymaganych własności w określonych granicach, przy ustalonych warunkach użytkowania.

Niezawodność-określa się jako prawdopodobieństwo, że w danych warunkach i w określonym czasie urządzenie będzie spełniało swoją funkcję bez wystąpienia uszkodzeń.

4. Materiały konstrukcyjne (metalowe).

Materiały metalowe: stal, żeliwo, staliwo, stopy metali nieżelaznych

Stal-jest to przerobiony plastycznie stop żelaza z węglem oraz innymi pierwiastkami, zawierający do 2% węgla i otrzymanymi w procesach stalowniczych w stanie ciekłym.

Stop zawierający powyżej 2% węgla nazywamy żeliwem.

Stale: a) konstrukcyjne zwykłej jakości Fe+C b) Kontr. O podw. Wytrzymałości Fe+C+X

c) do obróbki cieplno- chemicznej Fe+C+X d) sprężynowe Fe+C+X e) na łożyska toczne

5. Tworzywa sztuczne.

Przez tworzywa sztuczne rozumiemy wielocząstkowe organiczne substancje, które mogą wykazywać właściwości plastyczne tylko przejściowo podczas ich wytwarzania lub przechodzić w stan plastyczny w przypadku ich podgrzewania.

Monomery stanowią powtarzające się elementy strukturalne składające się na duże cząstki, tzw. polimery.

Cechy tworzyw sztucznych:

mała gęstość 1-2 g/cm3

znaczna wytrzymałość mechaniczna

dobre właściwości przeciwcierne

znaczna odporność na działanie czynników atmosferycznych

dobre właściwości elektroizolacyjne

dobre właściwości dielektrycne

dobra plastyczność

estetyczny wygląd

6. Metody oceny wytrzymałości konstrukcji -metody projektowania, podstawowe

wzory .

Obciążenie to wartość wszystkich sił działających na konstrukcję

Metody oceny wytrzymałości konstrukcji:

metoda projektowania na dopuszczalne obciążenia

metoda projektowania na nośność graniczną

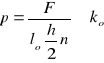

Najprostszą metodą oceny wytrzymałości konstrukcji i odkształcenia jest porównanie naprężeń w najbardziej obciążonych przekrojach elementu konstrukcyjnego z naprężeniami dopuszczalnymi. Musi być spełniona zależność:

![]()

(k),

gdzie:

F - uogólnione obciążenia,

A - uogólniony wskaźnik przekroju,

![]()

(k) - naprężenie dopuszczalne,

przy czym:

,

gdzie:

R - naprężenia niszczące

n - współczynnik bezpieczeństwa

Drugą metodą oceny wytrzymałości, szczególnie do obciążeń stałych w czasie, jest metoda nośności granicznej, nazywana również metodą projektowania na dopuszczalny udźwig. Metoda ta polega na określeniu obciążenia granicznego, przy którym następuje utrata możliwości przenoszenia obciążeń przez konstrukcję z powodu „dojścia” do granicznego stanu wytrzymałości czyli osiągnięcia naprężeń niszczących lub utratę stateczności,

7. Wytrzymałość zmęczeniowa, podstawowe wzory, wykres WDlera.

Zmęczeniem materiału nazywamy zjawisko pękania, czyli złomu ciała spowodowane działaniem zmiennego w czasie obciążenia.

Średnie naprężenie cyklu:

![]()

Amplitudę cyklu naprężeń obliczamy:

![]()

Wytrzymałość zmęczeniowa jest to największe naprężenie ![]()

, dla danego cyklu naprężeń, przy którym element nie dozna zniszczenia po osiągnięciu umownej granicy liczby cykli naprężeń NG.

Wykres zmęczeniowy Wohlera

8. Tarcie (podział tarcia) oraz zużycie materiału.

Tarciem nazywamy zjawisko fizyczne, które przeciwdziała ruchowi względnemu elementów ciał skojarzonych w miejscu ich styku.

Tarcie dzielimy na:

wewnętrzne

w ciałach stałych

w cieczach

w gazach

zewnętrzne

spoczynkowe

ruchowe

toczne

ślizgowe:

cierne

gwintowe

kształtowe

spajane

kształtowane plastycznie

dokładna współosiowość części łączonych

brak elementów dodatkowych, proste i tanie wykonanie

duża obciążalność połączeń

znaczne naprężenia montażowe

trudność uzyskania żądanego wcisku

konieczność stosowania dodatkowych zabezpieczeń.

wpusty

wypusty

kliny

sworznie- z jednym elementem połączenie spoczynkowe a z 2 ruchome.

prawy

lewy

czołowa: jednostronna, dwustronna

krawędziowa

pachwinowa: płaska, wklęsła

grzbietowa

otworowa

oporowe

gazowe

termitowe

mechaniczne

ultradźwiękowe

wybuchowe

dyfuzyjne

wykorzystanie pełnej wytrzymałości materiałów łączonych, ponieważ warstwa kleju nie wywołuje naprężeń w materiale i nie osłabia części łączonych

uzyskanie zestawu elementów o nienaruszonej powierzchni (bez otworów)

równomierne rozłożenie naprężeń na całej powierzchni złącza

odporność połączeń na korozję

zdolność tłumienia drgań

możliwość rozwarstwienia połączenia pod wpływem obciążeń

mała odporność klejów na zmiany temperatury

długi czas utwardzania większości klejów

spadek wytrzymałości połączenia z upływem czasu, spowodowany starzeniem kleju.

Sztywne (uniemożliwiające przesunięcie względne między członami w czasie eksploatacji)

Samonastawne (umożliwiające lekkie przesuniecie wzdłużne i poprzeczne wałów)

Podatne (łącznikiem są elementy sprężyste)

Przełączalne synchroniczne

Przełączalne asynchroniczne (cierne) wykorzystujemy w im siłę tarcia

Ślizgowe (wzdłużne - przyjmuje obciążenie równoległe do osi obrotu, poprzeczne - przyjmuje obciążenie prostopadłe do osi obrotu)

Toczne

Kulkowe,

Wałeczkowe (o wałeczkach walcowatych, igiełkowatych lub stożkowych)

Baryłkowe (o baryłkach symetrycznych i niesymetrycznych)

kotły parowe, przetwarzające energię chemiczną paliwa na energię cieplną,

silniki spalinowe, przetwarzające energię chemiczna na mechaniczną,

silniki elektryczne, przetwarzające energię elektryczną na mechaniczną,

generatory elektryczne, przetwarzające energię mechaniczną na elektryczną,

grzejniki elektryczne, przetwarzające energię elektryczną na cieplną.

cierne,

cięgnowe(wśród nich pasowe i łańcuchowe),

zębate(walcowe, stożkowe, planetarne, ślimakowe)

zębach prostych,

zębach skośnych,

zębach daszkowych,

z uzębieniem wewnętrznym,

zębatka

zębach prostych,

zębach skośnych,

zębach krzywoliniowych,

płaskie

walcowe o zazębieniu zewnętrznym,

zębatkowe,

zazębieniu wewnętrznym,

stożkowe,

śrubowe i ślimakowe

średnica podziałowa d,

średnica wierzchołków zębów da

średnica podstaw zęba df

obwód koła podziałowego: xd=zp

średnica koła podziałowego d=zp/π=mz gdzie m=p/π

-suche

-półsuche

-mieszane

-płynne

Zużyciem nazywamy ubytek materiału z powierzchni ciał trących i postępujących zmian budowy warstwy wierzchniej w wyniku tarcia.

9. Podział połączeń.

Połączenia:

- rozłączne

- nierozłączne

10. Połączenia cierne (wciskowe)

Dzielimy na wtłaczane (uzyskujemy przez wtłoczenie czopa w oprawę) oraz skurczowe (powstają w wyniku zastosowania odpowiednich zabiegów cieplnych przed montażem połączenia: podgrzania oprawy lub oziębienia czopa wału).

Zalety:

Wady:

11. Obciążenia połączeń wciskowych

Połączenia wciskowe mogą być obciążone siłą poosiową F lub momentem skręcającym Ms. Zdolność do przenoszenia obciążeń jest zachowana gdy siła poosiowa F jest mniejsza od siły tarcia T.

F![]()

T

12. Obliczanie połączeń skurczowych.

Temperatura nagrzania oprawy:

d2 = d[1+ ![]()

(t2 - t1)]

t1 - temperatura otoczenia

t2 - temperatura nagrzania

![]()

-współczynnik rozszerzalności cieplnej

Przyrost cieplny średnicy nominalnej

![]()

13. Połączenia kształtowe

Połączenia kształtowe są wynikiem współpracy odpowiednio ukształtowanych przyłączy i łączników.

Podstawowymi elementami połączeń kształtowych są:

14. Dobór i obliczanie wypustów

Wymiary poprzeczne wpustów pryzmatycznych (b x h) są dobierane wg normy, w zależności od średnicy czopa. W przypadkach technicznie uzasadnionych dopuszcza się stosownie wpustów o mniejszych przekrojach.

Wpusty z warunku na naciski powierzchniowe wg wzoru:

![]()

F - siła, wyznaczona na podstawie przenoszonego momentu obrotowego ![]()

lo - czynna długość wpustu

![]()

-przybliżona wartość wysokiej powierzchni wpustu, narażonej na naciski

n - liczba wpustów

ko - naciski dopuszczalne.

15. Obliczanie połączeń wielowypustowych.

Średnice wewnętrzną d wału wielowypustowego wyznaczamy na podstawie obliczeń wytrzymałości wału, pomijając istnienie wypustów. Po dobraniu połączenia wg norm sprawdzamy wartość nacisków powierzchniowych. Zakładając że siła F działa w połowie wysokości wypustów, wyznaczamy średnią średnicę Dśr, która wynosi: ![]()

Natomiast ze wzoru na moment obrotowy oblicza się wartość siły F:

![]()

16. Obliczanie połączeń sworzniowych.

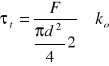

Sworzeń pasowany ciasno jest narażony na ścięcie w dwóch przekrojach, zatem stosuje się następujący wzór:

17. Połączenia gwintowe, powstawanie linii śrubowej.

Połączenie gwintowe polega na połączeniu ze sobą dwóch elementów zaopatrzonych w gwint zewnętrzny i wewnętrzny. Gwinty te mogą być wykonane bezpośrednio na przyłączach lub łączach są również połączenia w których gwint wykonany jest równocześnie na przyłączach i łączach. Powierzchnie gwintowe łącznych elementów tworzą śrubowe występy i rowki tak ukształtowane ze maja zbliżone wymiary i zarys oraz ten sam skok i skręt.

Dzielimy je w zależności od przebiegów zwojów na:

Podstawa geometrii każdego elementu śrubowego jest linia śrubowa, która charakteryzujemy za pomocą średnicy nawinięcia ds. oraz skoku h i kierunku nawinięcia określonego za pomocą skrętu. Kąt nachylenia linii śrubowej można wyliczyć z zależności:

![]()

Wzdłuż linii śrubowej przesuwa się element współpracującymi z nią. Przy założeniu brak tarcia pomiędzy tymi elementami siła styczna będzie równa:

Pt = P tgγ

18. Obliczenia wytrzymałościowe śrub.

Polega na wyznaczeniu rdzenia średnicy śruby z warunków wytrzymałościowych i następnie dobraniu odpowiednich wymiarów gwintu o średnicy rdzenia większej od wynikającej z obliczeń.

19. Połączenia kształtowane plastycznie.

Połączenia te należą do grupy połączeń nierozłącznych, w których połączenie następuje na skutek wywołanych przy montażu plastycznych odkształceń przyłączy lub łączników. Dzielimy je na: nitowe, czopowe i inne

Połączenia nitowe

Nitowanie jest procesem technologicznym w wyniku, którego uzyskuje się połączenia nie rozłączne, pośrednie łącznikiem są nity

Połączenia czopowe

Są to połączenia nie rozłączne kształtowo- cierniowe. W połączeniu tym część elementu czopowego lub nieczopowego jest kształtowana plastycznie. Czopy mogą mieć różne kształty przekroju, zależne od zastosowania i przeznaczenia połączenia

Połączenia inne

Zalicza się tu połączenia zawijane i zaginane powstają przez zaginanie lub zawijanie obu przyłączy lub jednego z nich

20. Połączenia spawane -rodzaje spoin.

Połączenia spawane charakteryzują się tym, że przyłącza w procesie spawania są nadtapiane i łączone ze sobą bez materiału dodatkowego albo z materiałem dodatkowym. Skład materiału dodatkowego zbliżony jest do materiału przyłączy

Rodzaje spoin:

21. Połączenia zgrzewane -rodzaje zgrzewania.

Zgrzewanie jest to sposób łączenia metali na samych przyłączach, polegający na podgrzaniu łączonych części i połączeniu ich z użyciem siły bez wprowadzenia materiału dodatkowego.

Rodzaje zgrzewania:

22. Połączenia lutowane.

Lutowanie jest to proces łączenia metali, w którym części lutowane mają wyższą temperaturę topnienia niż materiał łączący (lut). Lutem mogą być czyste metale lub ich stopy.

23. Połączenia klejone.

Połączenia klejowe wykazują dużą szczelność dla gazów i cieczy. Spoiny klejowe poprawiają również właściwości akustyczne i wibracyjne konstrukcji poprzez ograniczenie drgań wymuszonych i samo wzbudnych.

Zalety połączeń klejonych:

Wady połączeń klejonych:

24. Osie i wały

Elementy maszyn mocowane w łożyskach, na których są osadzone nieruchomo inne części maszynowe tego samego zespołu, albo też części wykonujące w stosunku do tej osi lub wału ruchy obrotowe lub wahadłowe, nazywamy osiami lub wałami.

Głównym zadaniem wału jest przenoszenie momentu obrotowego, zatem wał wykonuje zawsze ruch obrotowy (jest narażony na skręcanie i zginanie).

Zadaniem osi jest głównie przenoszenie obciążeń zginających. Może być nieruchoma lub ruchoma. Osie zakończone są czopami (odcinek wału lub osi, których powierzchnie stykają się ze współpracującymi elementami)

25. Obliczenia wytrzymałościowe wałów.

Oblicza się na skręcanie z równoczesnym zginaniem

d- srednica, Mg- moment zginający

26. Obliczenia wytrzymałościowe osi.

Osie oblicza się na zginanie

d- srednica, Mg- moment zginający

27. Sprzęgła- rodzaje i charakterystyka sprzęgieł.

Sprzęgło - zespół elementów umożliwiających połączenie części maszyn przenoszących moment skręcający, lub zespół układu napędowego maszyn, przeznaczony do łączenia wałów i przekazywania momentu obrotowego z wału czynnego (napędzającego) na wał bierny (napędzany) bez zmiany kierunku obrotowego.

Sprzęgła dzielimy na: - rozłączne (sterowane) -nierozłączne -samoczynne

28. Sprzęgła nierozłączne.

Sprzęgła nierozłączne - sprzęgła, w których człony: czynny i bierny są połączone trwale (nie można ich rozłączyć w czasie pracy). Stosuje się je gdy rozłączanie członów następuje podczas demontażu maszyny.

29. Sprzęgła sterowane.

Sprzęgła sterowane (rozłączne) - są wyposażone w urządzenia za pomocą których, pracownik obsługujący to urządzenie może dokonywać połączenia lub rozłączenia w dowolnej chwili czasowej.

30. Łożyska -podział.

Łożyska- zapewniają prawidłową pracę elementów maszyn poruszających się ruchem obrotowym. Łożyska ślizgowe składają się z czopa i panewki.

Dzielimy je na:

31. Łożyska ślizgowe -budowa

Łożyska ślizgowe składają się z czopa i panewki. Powierzchnia czopa wału ślizga się po powierzchni panewki, lub bezpośrednio po powierzchni otworu łożyska, zatem w czasie pracy występuje tarcie ślizgowe.

32. Rozkład ciśnień smaru w łożyskach ślizgowych.

Utrzymanie niezbędnego ciśnienia wymaga stałego i obfitego dopływu smaru o odpowiedniej lepkości i smarności. W warunkach hydrostatycznej zasady smarowania dopływ smaru do szczeliny jest zapewniony przez wtłaczanie smaru pod ciśnieniem. Częściej jest stosowana hydrodynamiczna zasada smarowania - pod wpływem ruchu obrotowego czopa względem panwi i ich wzajemnych poślizgów powstaje klin smarowy, unoszący czop nad powierzchnią panwi.

33. Łożyska toczne.

Łożyska toczne - powierzchnie czopa i panewki są rozdzielone elementami tocznymi, które umożliwiają ruch obrotowy czopa w warunkach tarcia tocznego.

W zależności od kształtu elementów tocznych rozróżniamy łożyska:

34. Budowa łożyska tocznego.

Łożysko toczne składa się z pierścieni: zewnętrznego i wewnętrznego, elementów tocznych oraz koszyczka (rys. 2.30). Powierzchnie pierścieni, po których toczą się elementy toczne, nazywane są bieżniami. Istnieją również nieliczne odmiany łożysk walcowych i igiełkowych bez koszyczka lub bez pierścienia wewnętrznego (bieżnią jest powierzchnia czopa wału), a także na specjalne zamówienia bez pierścienia zewnętrznego.

Pierścień zewnętrzny łożyska jest osadzony w gnieździe korpusu maszyny lub w gnieździe oprawy łożyska, a pierścień wewnętrzny - na czopie wału.

Koszyczek służy do zapewnienia równomiernego rozmieszczenia elementów tocznych na obwodzie łożyska. Ze względu na prawie punktowy styk elementów tocznych z bieżniami w czasie pracy łożyska występują bardzo duże naciski jednostkowe, a pod ich wpływem znaczne naprężenia tzw. stykowe.

35. Dobór i obliczanie łożysk tocznych.

W katalogach przyjęto oznaczać główne wymiary w sposób następujący:

d - średnica otworu łożyska,

D - średnica zewnętrzna łożyska,

B - szerokość łożyska tocznego poprzecznego lub skośnego,

H - wysokość łożyska wzdłużnego.

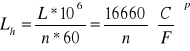

Znormalizowanie łożysk pod względem rozmiarów konstrukcyjnych i technologii produkcji umożliwiło określenie na podstawie badań eksperymentalnych zależności między trwałością łożyska a nośnością ruchową i rzeczywistym obciążeniem łożyska

gdzie: L - trwałość łożyska w mln obrotów, C - nośność ruchowa (wg katalogu), F - obciążenie zastępcze, p - wykładnik potęgowy: dla łożysk kulkowych p = 3, dla łożysk wałeczkowych ![]()

W celu wyznaczenia trwałości Lh w godzinach pracy łożyska wzór ten przyjmuje postać

gdzie n prędkość obrotowa łożyska.

36. Zasilanie maszyn i urządzeń.

Zasilanie maszyn i urządzeń roboczych dokonuje się przez dostarczenie energii, do której jest przystosowana maszyna lub urządzenie. W przypadku dysponowania innym źródłem energii konieczne jest jej przetworzenie na odpowiedni do zasilania rodzaj energii.

Przetworniki energii- urządzenia służące do przetwarzania energii.

Przetworniki:

37. Rodzaje przekładni mechanicznych -przełożenie.

Przekładnia mechaniczna- napęd mechaniczny służący do przenoszenia ruchu obrotowego z wału czynnego(napędzającego) na wał bierny(napędzanego).

W zależności od sposobu przenoszenia ruchu obrotowego rozróżniamy przekładnie:

Przełożeniem kinematycznym każdej przekładni nazywa się stosunek prędkości kątowej koła czynnego do prędkości kątowej koła biernego. Jest to stosunek prędkości obrotowych.(wzór w książce)

38. Rodzaje kół i przekładni zębatych.

Koła zębate są częściami mechanizmu lub maszyny, które służą do przenoszenia ruchu obrotowego lub posuwistego bez poślizgu za pomocą zębów umieszczonych na obwodach kół bądź listwy zwanej zębatką.

Koła zębate dzielimy na:

1. Koła walcowe:

2. Koła stożkowe:

Przekładnia zębata pojedyncza-mechanizm utworzony z dwóch kół zębatych, mogący przenosić ruch dzięki wzajemnemu zazębianiu się ich zębów.

Przekładnie zębate dzielimy na:

39. Budowa zębów, główne wymiary koła zębatego o zębach prostych.

Przy wymiarowaniu kół zębatych wyróżniamy trzy średnice:

40. Obliczenia wytrzymałościowe zębów -podstawowe wzory.

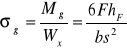

Obliczanie zębów na zginanie.

Siła obwodowa ![]()

d- średnica podziałowa

Maksymalny moment zginający Mg=FhF

hF- moment zginający

Maksymalne naprężenie zginające

s- wymiar zęba u podstawy

/\ szerokość uzębienia

Wyszukiwarka

Podobne podstrony:

8285

8285

1 8 12id 8285

8285

8285

8285

8285

8285

8285

8285

więcej podobnych podstron