Definicja wału i osi, wytrzymałość wałów

Wałem lub osią nazywamy element maszyny, na którym osadzone są inne elementy wykonujące ruch obrotowy. Zadaniem wału i osi jest urzeczywistnienie geometrycznej osi obrotu tych elementów.

Wał służy przede wszystkim do przenoszenia momentu obrotowego i jest narażony na zginanie(w szczególnych przypadkach ściskanie lub rozciąganie). Oś nie przenosi momentu obrotowego i obciążona jest głownie momentem zginającym.

Wytrzymałość wałów

Dla wału o przekroju kołowym

Materiały stosowane na wały

- stale konstrukcyjne zwykłej jakości (st3,st4,st5)-wały niskoobciążeniowe - materiały uniemożliwiają

obróbkę cieplną, o miękkiej powierzchni

- stale konstrukcyjne węglowe wyższej jakości(25,35,45) w stanie dostawy

-45 - hartowanie + wyżarzanie (martenzyt)

- 25,35 - stan normalizowany

- stale stopowe konstrukcyjne do ulepszania cieplnego( stale chromowo-niklowe, np.45HN,30HGS,40H)

- stale konstrukcyjne stopowe do nawęglania i azotowania (18H,15H2N2)

- materiały konstrukcyjne na wały odlewane(staliwa, żeliwa)np.. żeliwa sferoidalne Zs045, ZsP50

Kształtowanie wałów

Wał powinien być najprostszy technologicznie - najtańszy

Powinien posiadać założoną wytrzymałość

Ukształtowanie wału powinno pozwolić na jednoznaczne ustalenie elementów współpracujących

Powinno się uwzględnić koszt wytworzenia elementów współpracujących

Krok 1. - zdefiniowanie problemu

Krok 2.- Wyznaczanie zarysu teoretycznego wału na podstawie zależności określającej srednicę minimalną wału

Krok 3. - zastąpienie zarysu teoretycznego zarysem stopniowym

Krok 4 - naniesienie na model geometryczny wału dalszych koniecznych nieciągłości geometrycznych (nanoszone ukształtowania geometryczne takie jak rowki wypustowe, gwinty itp. Nie mogą przecinać linii zarysu teoretycznego wału)

Krok 5. - naniesienie promieni przejścia w miejscu występowania wszystkich nieciągłości geometrycznych

Krok 6 - naniesienie tolerancji kształtu i bicia (prostoliniowość, bicie, bicie całkowite, chropowatość)

Klasyfikacja osi:

* Stałe *Ruchome

*Okrągłe * profilowe * gładkie * kształtowe * pełne * drążone *całkowite skłądane

Modele obliczeniowe osi: (Dla osi ruchomej analogicznie, tylko z indeksem kgp (obc. zmienne w czasie)

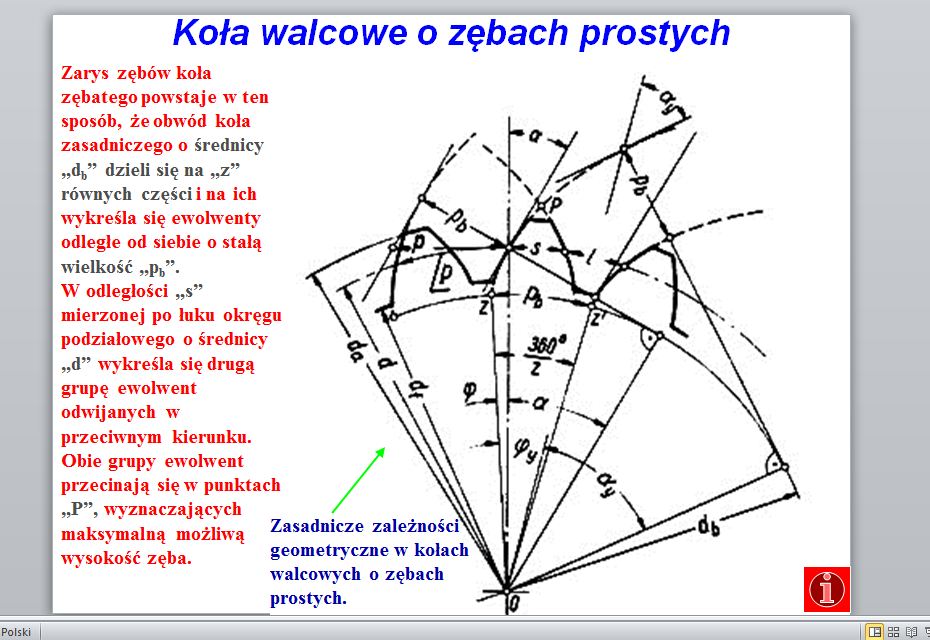

Ewolwentowy zarys zęba koła zębatego - nazywa się tak krzywą, która zakreśla ustalony punkt prostej, toczącej się bez poślizgu po okręgu koła. Przy współpracy zębów o zarysie ewolwentowym linia przyporu jest linią prostą.

Zalety:

Jest zarysem sprzężonym. Zachowuje tę cechę także przy zmianie odległości osi

Jest łatwy do wykonania. Uniwersalność narzędzi obróbkowych do wielu kół.

możliwość uzyskania dużych dokładności i małej

chropowatości powierzchni styku.

Siła międzyzębna zachowuje stały kierunek w czasie współpracy zębów

Uniwersalność kół. Praca kół o rożnych ilościach zębów i tych samych cechach geometrycznych

Wady

Mała powierzchnia styku (stykają się dwie powierzchnie wypukłe)

Duże naciski są przyczyną zmniejszenia trwałości

Duże prędkości poślizgowe przy zazębianiu i wyzębianiu się koł.

Zwiększone zużycie głów i podstaw zębów.

Podcięcie stopy zęba

Wstępuje gdy jest duża kątowa odległość zębów, czyli przy nacinaniu małej ich liczby. Następuje skrocenie linii styku.

Osłabienie zęba:

- Mniejsza grubość,

- zjawisko karbu.

Graniczna liczba zębów - dla danego zarysu odniesienia najmniejsza liczba zębów jaką można wykonać bez potrzeby stosowania korekcji uzębienia.

![]()

gdzie: zg - graniczna liczba zębów, y - współczynnik wysokości głowy zęba, α - kąt zarysu; dla y = 1 i α = 20o zg = 17.

Typy przekładni mechanicznych

- przekładnia zębata - sprzężeni e kształtowe, bezpośrednie

- prz. łańcuchowa - sprzężenie kształtowe, pośrednie

- prz. cierna - sprzężenie cierne, bezpośrednie

- prz. pasowa - sprzężenie cierne, pośrednie

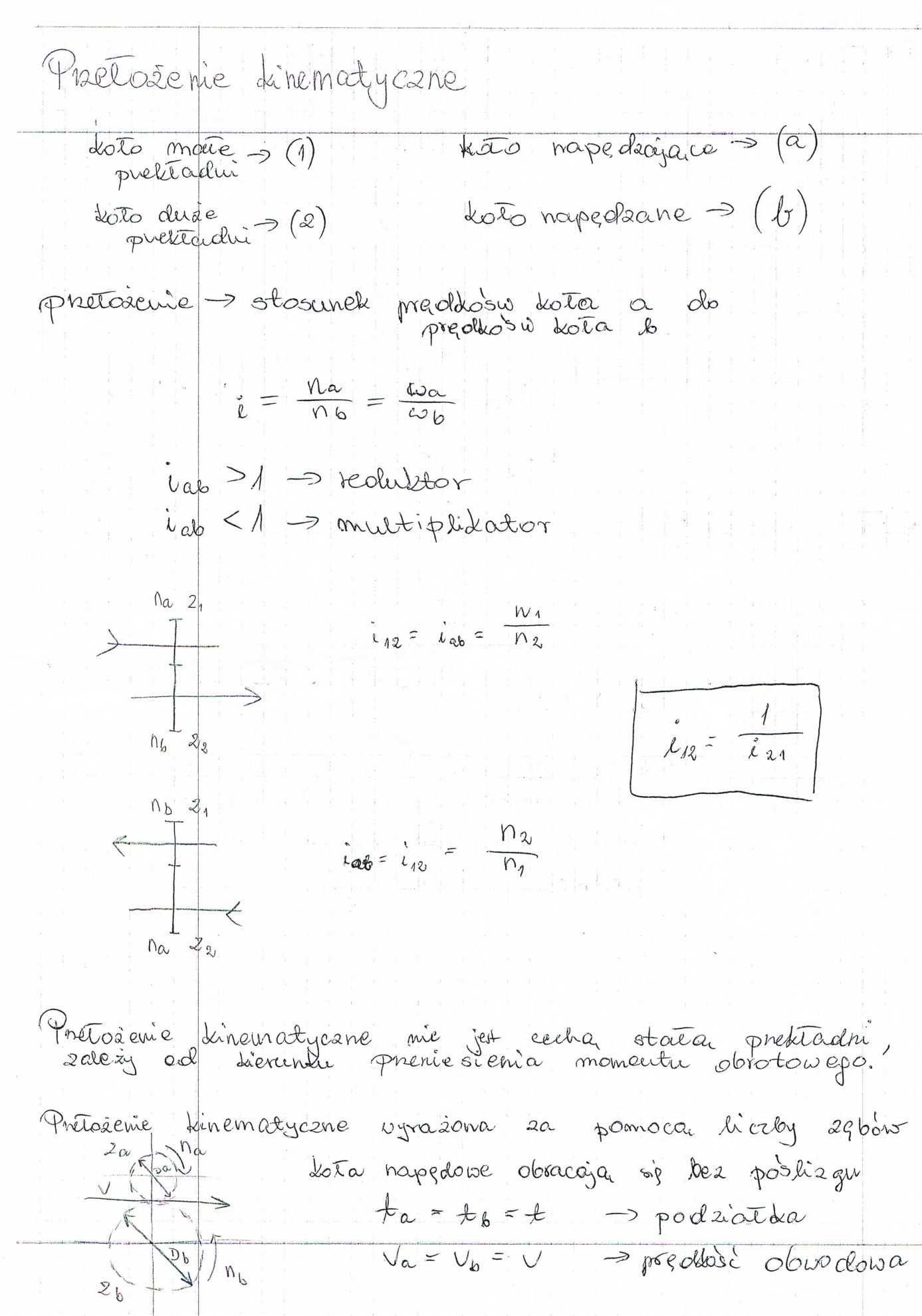

Przełożenie kinetyczne

Przełożenie - stosunek prędkości koła a do koła b

Koło małe przekładni - 1, koło duże przekładni - 2,

koło napędzające- a, koło napędzane - b

iab > 1 reduktor iab < 1 multiplikator

i12 = 1/ i12

i ab = i 12 = n2/n1

Przełożenie kinematyczne nie jest cechą stałą przekładni, zależy od kierunku przeniesienia momentu obrotowego. Przełożenie kinematyczne wyrażone za pomocą liczby zębów, koła napędowe obracają się bez poślizgu.

Ta=tb=t - podziałka, va=vb=v - prędkość obwodowa

[m/s] ,

2a - koło napędzające 2b koło napędzane

Przekładnia cierna

Pojęcie podstawowe dotyczące przekładni mechanicznych. Porównać przełożenie geometryczne - przełożenie kinematyczne.

Reduktor - jest to przekładnia zwalniająca w której koło napędzające (czynne) ma większą prędkość niż napędzane (bierne),

Multiplikator - jest to przekładnia zwiększająca prędkość w której koło napędzające ma mniejszą prędkość niż napędzane,

Przekładnia samohamowna - jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe tylko w jedną stronę, tzn. że jest w sposób stały zakodowane gdzie możemy podłączyć silnik i gdzie jest wyjście, to taką przekładnie będziemy nazywali przekładnią samohamowną,

Przekładnia niesamohamowna -jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe w obie strony, co za tym idzie silnik będzie można podłączyć w oba wyjścia, to taką przekładnie będziemy nazywali przekładnią niesamohamowną,

Nawrotnica - mechanizm służący do zmiany kierunku obrotowego,

Porównać przełożenie geometryczne - przełożenie kinematyczne:

Przełożeniem geometrycznym

stosunkiem charakterystycznych parametrów geometrycznych:

![]()

Jest cechą stałą przekłądni, niezależnie od kierunku napędu oraz obciąznie i cech materiałowych

Zawsze jest dodatnie

Przełożeniem kinematycznym

stosunek prędkości dwóch sprzężonych kół przekładni:

![]()

nie jest cechą stałą, zależy od kierunku przełożenia mom obrotowego

wyrażą sie za pomocą liczby zębów

koła napędzane poruszają się bez poślizgu

W przekładni zębatej przełożenia geometryczne i kinematyczne są jednakowe i równe ilorazowi liczb zębów obu kół:

![]()

Przełożenie kinematyczne różni się nieznacznie od przełożenia geometrycznego, m.in. ze względu na poślizgi kół lub pasów, wskutek błędów wykonawczych i podatności zębów oraz innych czynników.

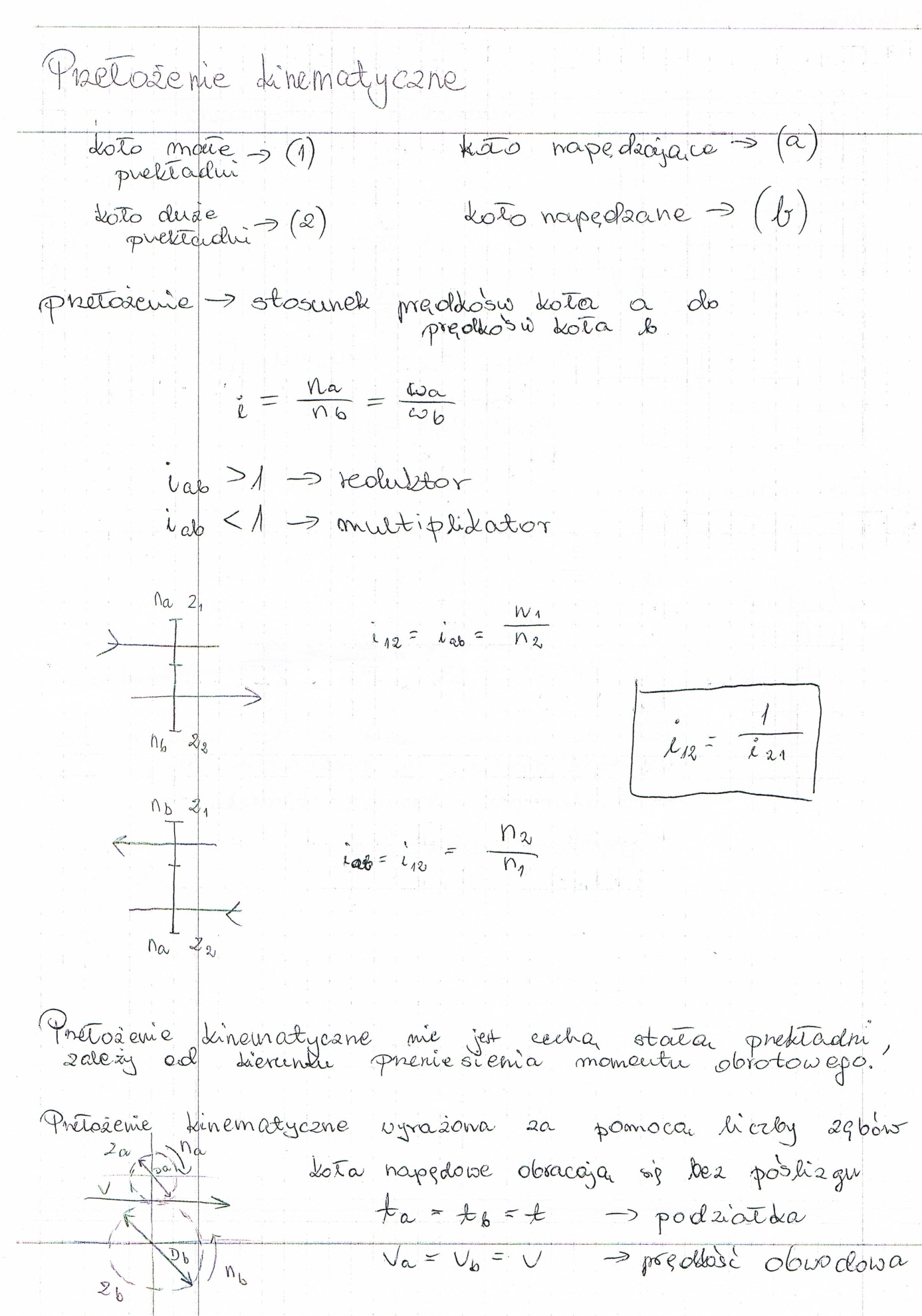

Geometria (rysunek + zależności) przekładni walcowych o zębach prostych oraz graniczna liczba zębów

pt podziałka koła zębatego pt =

c - luz wierzchołkowy

h wysokość zeba h = 2,25*m

ha wys głowy zęba ha = m

hf wys stopy zęba hf = 1,25 * m

d - średnica koła podziałowego d=m*z

da - średnica koła wierzchołkowego

da = d+2*ha lub da = m* (z + 2)

df - średnica koła stopy (podstawy)

df = d - 2*hf lub df = m* (z - 2,5)

α - nominalny kąt przeporu na średnicy podziałowej

pb = p *cos α

= ha / m wsp wysokości głowyρ= hf / m wsp wysokości stopy zęba

z - liczba zębów m - moduł m= pt /

= d / z

8. sztywność gietna, skrętna wałów

gietna - ugięcie wału następuje pod wpływem obciążenia go siłami pochodzącymi od ciężaru elementów osadzonych na wale, od naciągu pasów, od sił miedzy zębnych

E moduł Yanga

I mom bezwładności

Mg - mom gnący

β <βdop=>zależne od rodzaju łożyska

f<f dop f dop = 0,005 do 0,01 modułu koła zebatego

Skrętna skręcanie wału w ramach odkształceń sprężystych może powodować nieprawidłową pracę niektórych maszyn np. zaklonowanie części ruchomych w prowadnicach, niesynchroniczny ruch

I0 biegunowy mom bezwładności wału dla przekroju okrągłego I0 =

G moduł sprężystości postaciowej dla stali 81000 MN/m3

9. Korekcja zarysu zazębienia walcowego koła zębatego o zębach prostych - cel

stosowania. Korekcja typu P/P-O omówić.

Cele modyfikacji zarysu zazębienia:

a) uniknięcie podcięcia zęba u podstawy;

b) uzyskanie nowej odległości międzyosiowej różnej od zerowej;

c) zwiększenie wytrzymałości zębów na zginanie poprzez zwiększenie ich grubości u

podstaw;

d) zwiększenie trwałości zęba poprzez powiększenie promieni krzywizn ewolwenty;

e) uzyskanie korzystnego poślizgu międzyzębnego;

f) zwiększenie liczby przyporu poprzez zmianę kąta przyporu.

Korekcję typu P stosuje się ze względów:

a) konstrukcyjnych, gdy poszukuje się nowej odległości osi dla kół współpracujących;

b) chęci uzyskania zębów bez podcięcia, gdy nie jest spełniony warunek

;

c) wytrzymałościowych (zwiększenie wytrzymałości zębów na zginanie w wyniku

zwiększenia grubości zębów.

Pozorna odległość międzyosiowa (po przesunięciu obu zarysów występuje zbyt duży luz obwodowy):

W celu zachowania niezmienione wartości luzu należy ściąć zęby o wartość

(powstaną tzw. zęby dzikie):

W wyniku tej korekcji koła podziałowe odsunęły się od siebie a między nim utworzyły się dwa koła toczne toczące się po sobie bez pośizgu.

Istotą korekcji P-0 jest to, że:

a) odległość międzyosiowa pozostaje niezmienna;

b) w kole mniejszym stosuje się korekcję dodatnią, w kole mniejszym ujemną;

c) jako warunek konieczny występuje

.

Korekcję P-0 można przeprowadzać, gdy

.

Przez sumowanie wysokości głów zębów obu współpracujących kół uzyskuje się charakterystyczną zależność dla korekcji P-0:

W wyniku tej korekcji uzyskuje się zęby bez podcięcia, ponadto całkowita wysokość zęba nie ulega zmianie oraz pojawiają się korzystniejsze warunki poślizgowe.

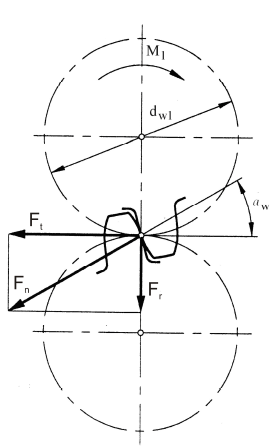

10. Rozkład sił na wieńcu koła zębatego o zębach prostych.

Siła normalna do powierzchni stykających się zębów:

Składowa obwodowa działająca na obwodzie koła tocznego:

Składowa promieniowa:

- kąt przyporu w kole tocznym.

11. Budowa łożyska tocznego

- pierścień wewnętrzny oznakowanie: d < 10 mm - 3 łożyska kulkowe - 6

- pierścień zewnętrzny d=10 mm - 00 łożyska walcowe - n

- elementy toczne d = 12 mm - 01 łożyska stożkowe - 3

- koszyczek d = 15 mm - 02

- bieżnie głowne d = 17 mm - 03.

- bieżnie pomocnicze d = 20 - 480 np. 04 (4*5) => 20 mm

05 (5*5) =>25mm

d≥ 500 rzeczywista liczba

D i B sa funkcyjnie powiązane z średnica d przez ciągi średnicowe (0-5) i szerokościowe (0-6)

Rodzaje łożysk, podział łożysk ze względu na:

*Kąt działania * kształt * ilość rzędów cześć tocznych

Poprzeczne kulkowe jednorzędowe

Wzdłużne wałeczkowe dwurzędowe

Skośne - walcowe wielorzędowe

- igiełkowe

- stożkowe

- baryłkowe

Zalety

- mały współczynnik tarcia

- małe opory rozruchu

- duża sztywność i małe odkształcenia pod wpływem obciążenia

- proste smarowanie, małe zużycie smaru

- duża nośność w odniesieniu do jednostki długości

- prosty montaż i demontaż

- małe koszty eksploatacji

Wady

- nie tłumią drgań, przenoszą je na korpus

- duży hałas podczas pracy

- przy dużych przyspieszeniach pracują gorzej niż ślizgowe

- duża cena przy dużych wymiarach

- duże wymiary w kierunku poprzecznym do osi

12 Przypadki ruchomości pierścieni łożyska względem obciążenia. Nośność i twardość łożysk tocznych,

obciążenia zastępcze.

Nośność

dynamiczna (ruchowa) C jest obciążeniem czysto poprzecznym łożyska przy którym łożysko osiągnie twardość 1 mln obrotów. C jest wielkością katalogową.

Spoczynkowa C0 n< 10 obrotów/min

Trwałość jest to okres pracy łożyska przy stałej prędkości obrotowej (w liczbie obrotów lub godzinach) jaki osiągnie lub przekroczy 90% łożysk danej grupy przed wystąpieniem pierwszych objawów zmęczenia materiału.

q dla łozyska kulkowego 3

łożyska wałeczkowego 10/3

Lh trwałość godzinowa -> 10000 do 30000 h (poprawnie zaprojektowany)

Obciążenie zastępcze P to obciążenie czysto poprzeczne łożyska o pierścieniu wewnętrznym ruchowym względem obciążenia zapewniające te samą twardość co rzeczywiste czasami ukośne obciążenie w rzeczywistych warunkach ruchu pierścieni względem obciążenia.

P=V*x*Pp+y*Pw Pp - obciążenie poprzeczne Pw - obciążenie wzdłużne

x,y - wsp odczytywane z katalogu Pp+Pw - obciążenie skośne

3 przypadki ruchomości obciążenia dla ruchomego wałka:

ruchomy wałek (ruchomy pierścień wew względem obciążenia) v=1

Pierścień wew - pasowany ciasno, obraca sie

Pierścien zew pasowany suwliwie, nie obraca się

II-przypadek ruchomej osłony, pierścień zew łożyska obraca się względem obciążenia.

v=1,2. pierścień wew-ciasno , pierścień zew-luźno

Niepewne, które nie jest zalecane do stosowania. Ze względu na to, że pierścień wewnętrzny i zewnętrzny obraca się względem obciążenia, oba pierścienie muszą być pasowane ciasno. Należy stosować łożyska ze zwiększonym luzem zewnętrznym.

13. Teoria tarcia i smarowania - Ogólne założenia, rodzaje tarcia, wyjaśnić od czego zależy wsp tarcia, dlaczego nie zależy do pola powierzchni tarcia. Rodzaje smarów i ich cechy charakterystyczne.

Teoria tarcia : ???

Hydrodynamiczna teoria smarowania:

1) Przepływy smaru w łożysku będziemy traktowali jako przepływ laminarny, a sam smar jako ciecz newtonowską.

2) Zakładamy brak poślizgu smaru na powierzchniach smarowanych ( prędkość warstw smaru przylegającego do czopa będzie równa prędkości czopa) do 10 tys. obr/min sprawdza.

3) Ominiemy siły bezwładności (są pomijalnie małe).

4) Ciecz jest nieściśliwa.

5) Powierzchnie czopa i łożysk są nieodkształcalne.

Rodzaje tarcia: * suche * płynne * graniczne * miesane

Od czego zależy wsp tarcia: * od rodzaju powierzchni stykających się ciał

rodzaju smarowania

wsp tarcia nie zależy od powierzchni ponieważ związek między obciążeniem normalnym i stycznym daje w efekcie wsp tarcia i jego wartość powinna być w przybliżeniu stała.

rodzaje smarów :

stałe (grafit, dwusiarczek molibdemu) w postaci sproszkowanej przy pracy w dużych temp, stosowane przy najmniejszych prędkościach obrotowych, przy dużych obciążeniach

plastyczne do łożysk trudno dostępnych

oleje/smary płynne - lepkość, inhibitory (dodatek uszlachetniający)

14 Łożyska ślizgowe niesmarowane, niesmarowane i smarowane okresowo, podział łożysk ślizgowych tej grupy, wybrane cechy konstrukcyjne (materiałowe i geometryczne) niesmarowanego lub smarowanego okresowo łożyska, model obliczeniowy.

W zależności od kierunku przenoszenia obciążenia wyróżniamy:

• łożysko poprzeczne

• łożysko wzdłużne

• łożysko poprzeczno-wzdłużne

Cechy geometryczne łożysk

dc - średnica wału - czopa

dp - średnica wewnętrzna panwi

Λ - stosunek długości L panwi do jej średnicy wewnętrznej dp

δ - promieniowy luz łożyskowy

g - grubość ścianki panwi

Ra i Rz - chropowatości powierzchni

Materiały na łożysko ślizgowe:

-metal na metal

-metal na polimer

-polimer na polimer (czop stalowy powlekany tworzywem)

Materiały:

-stal St3,St4

-żeliwo szare

-brąz

-mosiądz

-teflon zbrojony

-poliamidy

-poliacetale

Dążymy do występowania tarcia miesznego, bo są tańsze te łożyska od hydrodynamicznych.

Łożyska ślizgowe mają zastosowanie:

• małe prędkości obrotowe

• bardzo duże prędkości obrotowe

• przy dużych średnicach są tańsze od łożysk tocznych

• gdy najprostsze łożysko toczne ze względów ekonomicznych nie było by racjolane by je zaakceptować należy zastosować łożysko ślizgowe, które jest tańsze

Jeżeli powierzchnia czopa ślizga się po obejmującej go powierzchni Panwi to nazywamy to łożyskiem ślizgowym.

łożyska ślizgowe dzielmy na:

- łożyska ślizgowe niesmarowane i smarowane okresowo (dopuszczalne tarcie mieszane, będą się zużywały) - częściej stosowane,

- łożyska ślizgowe z tarciem płynnym, zaliczamy łożyska hydrodynamiczne i hydrostatyczne, te łożyska nie są zużywane, droższe w produkcji) eksploatowane przy wyższych prędkościach obrotowych.

Smary: stałe, plastyczne oraz oleje.

Łożyska ślizgowe niesmarowane i smarami okresowo:

- poprzeczne,

- wzdłużne z czopem tarczowym,

- wzdłużne kołnierzowe

Parametr Zener'a: wpływa na dobór materiału na łożysko ślizgowe.

p-naciski

V-predkosc liniowa

w-kątowa

Jeżeli te 3 warunki są spełnione to łożysko jest ukształtowane poprawnie.

3 warianty:

Metal - metal

Metal - tworzywo sztuczne

Tworzywo sztuczne - tworzywo sztuczne

15. Łożyska ślizgowe pracujące zgodnie z hydrodynamiczną teorią smarowania, - ogólne założenia teorii, wyjaśnić sposób powstawania klina smarnego w poprzecznym hydrodynamicznym łożysku ślizgowym.

Hydrodynamiczna teoria smarowania:

Przepływy smaru w łożysku będziemy traktowali jako przepływ laminarny, a sam smar jako ciecz newtonowską.

Zakładamy brak poślizgu smaru na powierzchniach smarowanych ( prędkość warstw smaru przylegającego do czopa będzie równa prędkości czopa) do 10 tys. obr/min sprawdza.

Ominiemy siły bezwładności (są pomijalnie małe).

Ciecz jest nieściśliwa.

Powierzchnie czopa i łożysk są nieodkształcalne.

Aby zapewnić występowanie ciśnienia w warstwie smaru konieczny jest stały ruch czopa względem panwi przy czym kierunek tego ruchu musi być zgodny z kierunkiem zmniejszania się wysokości h szczeliny smarnej.

Klin smarny, tj. zwężenie się szczeliny w kierunku ruchu., szczelina klinowa w łożysku poprzecznym.

Klin smarowy powstaje przy dostatecznie dużej prędkości obrotowej wału, obfitym dopływie smaru o odpowiedniej lepkości oraz niewielkiej chropowatości powierzchni czopa i panewki. Ważny jest też dobór luzu łożyskowego, uwzględniający warunki pracy danego łożyska.

16. Zalety i wady łożysk ślizgowych w porównaniu z łożyskami tocznymi. Materiały stosowane na łożyska ślizgowe hydrodynamiczne - konstrukcja panewki. Smarowanie łożysk ślizgowych pracujących w zakresie tarcia płynnego.

Zalety

-większa zdolność do tłumienia drgań,

wyższa klasa dokładności wykonania uzyskana tym samym kosztem,

znacznie większa odporność na obciążenia udarowe,

większa trwałość, w przypadku uzyskania tarcia płynnego,

mniejsze wymiary poprzeczne,

mniejszy poziom hałasu,

łatwiejszy montaż i demontaż.

Wady:

Duży opór tarcia przy rozruchu

znacznie większy luz poprzeczny,

konieczność stosowania skomplikowanych układów smarowania,

większa wartość zużycia czynników smarnych,

brak normalizacji,

występowanie niekorzystnych zjawisk np. stick-slip (wzrost oporów tarcia w czasie rozruchu i zatrzymania), skomplikowana i droga technologia wykonania w celu uzyskania najwyższych klas dokładności.

Smarowanie łożysk ślizgowych pracujących w zakresie tarcia płynnego.

Uzyskanie tarcia płynnego jest możliwe, gdy ciśnienie smaru w szczelinie jest większe niż naciski jednostkowe czopa na panewkę. W celu zmniejszenia oporów ruchu pomiędzy panwią i czopem powinniśmy wytworzyć warstewkę nośną smaru lub gazu. Częściej jest stosowana metoda hydrodynamiczna - pod wpływem ruchu obrotowego czopa względem panwi powstaje tzw. klin smarowy. Aby uzyskać klin smarowy musi być zapewniona odpowiednia prędkość obrotowa, odpowiednia ilość smaru, niewielka chropowatość czopa i panwi, niewielki luz łożyskowy. Niespełnienie któregoś z warunków - tarcie półpłynne.

Materiały stosowane na łożyska ślizgowe hydrodynamiczne- Do najczęściej stosowanych materiałów należą stopy łożyskowe, np. stopy cynowe, zwane babbitami, o składzie: 89%Sn, 8%Sb i 3%Cu lub zbliżonymi. Stopy te odznaczają się bardzo dobrymi własnościami ślizgowymi, dobrą odkształcalnością, odpornością na zatarcie i odpornością na korozję. Stosuje się je w postaci warstwy wylewnej na podłożu stalowym. Podobne własności mają stopy ołowiowe, np. Ł16 (16%Sb, 2%Cu, 16%Sn, reszta Pb). Do materiałów często stosowanych należą brązy odlewnicze cynowe i ołowiowe o dużej twardości i wytrzymałości.

17. wykres Stribec'a, parametr Hersey'a, zakres bezpiecznej pracy łożyska ślizgowego hydrodynamicznego

Parametr bezpiecznej pracy, tj. pracy w zakresie tarcia płynnego. Im dalej na prawo od punktu krytycznego będzie położony pkt pracy łożyska, tym tym pewniej będzie ono pracowało w warunkach tarcia płynnego. Jako miarę niezawodności działania łożyska przy tarciu płynnym można wieć przyjąć „współczynnik bezpieczeństwa tarcia płynnego” określony stosunkiem wartości liczby Herseya dla punktu pracy łożyska do krytycznej wartości tej liczby

18, omówienie zastosowań poszczególnych rodzajów łożysk tocznych

a) Łożysko kulkowe zwykłe poprzeczne

Jest najtańsze. Przenosi obciążenia poprzeczne, ma zdolność do przenoszenia relatywnie dużych obciążeń skośnych. Sztywne łożysko, wymagające wysokiego poziomu współosiowości wału.

b) Łożysko kulkowe dwurzędowe

Nośność porównywalna z łożyskiem tocznym jednorzędowym kulkowym, jest od niego szersze. Ma zdolność do przenoszenia relatywnie dużych sił wzdłużnych. Znane jako tzw. łożysko remontowe.

c) Łożysko do iskrowników

Łożysko kulkowe jednorzędowe, rozbieralne (pierścień można zsunąć).

d) Łożysko wałeczkowe

W stosunku do łożyska kulkowego ma zwiększoną obciążalność siłami poprzecznymi, ma kilkukrotnie mniejsze opory ruchu. Nie przenosi sił skośnych ani wzdłużnych, jest sztywniejsze od łożysk kulkowych. Stosowane w bardzo sztywnych wałkach.

e) Łożysko igiełkowe

Ma najmniejsze wymiary zabudowy. Możliwość trzypoziomowej modyfikacji łożyska modyfikacji: pozbawienie pierścienia zewnętrznego, pozbawienie pierścienia zewnętrznego i wewnętrznego (zostaje koszyk z elementami tocznymi), pozbawienie pierścienia zewnętrznego i wewnętrznego oraz koszyka (zostają same igiełki). Kierunek obrotowy musi być stały. Stosowane w zwartych konstrukcjach.

f) Łożysko stożkowe

Posiada zdolność do przenoszenia obciążeń wzdłużnych. Jest łożyskiem rozbieralnym. Zabudowuje się je zawsze parami. Są bardzo wrażliwe na siłę docisku. Stosowane tam, gdzie na wałach występują duże siły promieniowe i osiowe.

g) Łożysko baryłkowe

Posiada możliwość kątowego przenoszenia pierścienia. Najdroższe ze wszystkich łożysk tocznych, rzadko spotykane w układach mechanicznych. Stosowane w maszynach wielkogabarytowych.

Wyszukiwarka

Podobne podstrony:

Wyklad 04 2014 2015

KZN 2015

2Ca 29 04 2015 WYCENA GARAŻU W KOSZTOWEJ

1 1 cukrzyca ciazowa V rok 2015

3 Analiza firmy 2015 (Kopia powodująca konflikty (użytkownik Maciek Komputer) 2016 05 20)

Ekonomia ćwiczenia program PS1 2014 2015 (1)

e 12 2015 08 02 ko

2015 05 podst

01 Certyfikat 650 1 2015 Mine Master RM 1 8 AKW M

Plan rejsu Flis Notecki 12 22 06 2015

Lubelska Próba Przed Maturą Marzec 2015 GR B Poziom Rozszerzony

2015 06 podst SM

2015 08 20 08 19 24 01

2015 08 05 Dec nr 1 MON Gosp psami służb

Prezentacja Strategii Grupy Kapitalowej LOTOS 2011 2015

kodeks rodzinny i opiekuńczy 23,11,2015

2015 04 09 08 25 05 01id 28644 Nieznany (2)

First 2015 Writing sample paper Nieznany

e 13 2015 08 x

z 13 2015 01 X k

więcej podobnych podstron