BADANIA SILNIKÓW SAMOCHODOWYCH

Błędy pomiarów ( warunki jednakowe):

systematyczne: błędy skal przyrządów, wahania temperatury, personel (b. paralaksy); czesciowo eliminowane przez wkładki kompensacyjne, poprawki;

przypadkowe: odkształcenia sprężyste, drgania, wstrząsy, trudne warunki pracy na stanowiskach hamownianych .

Niekiedy wynik cechowania przedstawia się w postaci zależności: Δx=xw-xc =f(xc), stanowi tu poprawkę która należy dodać do wartości zmierzonej przyrządem cechowanym xc, aby uzyskać prawidłowy wynik.

Metody obliczania błędów pomiarów.

Metoda jest funkcja krotności pomiaru danej wielkości: np. dla i=3 rozkład normalny Gaussa prowadzi do otrzymania fikcyjnie dużej dokładności.

Rozkład Studenta opiera się na założeniach:

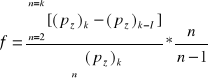

Średnia arytmetyczna n kolejnych zmierzonych wartości x1, x2,...x

.

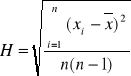

Średni błąd kwadratowy średniej arytmetycznej serii pomiarów:

gdzie ( xi-x) - błędy przypadkowe kolejnych pomiarów. Ostateczny wynik pomiaru U= x ± k*H , gdzie k - zmienna standaryzowana ( bezwymiarowa) odpowiadająca prawdopodobieństwu P występowania błędu. Błąd względny pomiaru: D=k*H/x*100%. Np. dla n=3 przyjmuje się prawdopodobieństwo P np. P=0.95; następnie dla P i n określa się k=4.303 i dla każdej wielkości oblicza się największą i najmniejsza wartości błędu bezwzględnego i względnego dla prawdopodobieństwa ich występowania P, jak również wynik pomiaru tej wielkości. Str 7-9 rozwiązanie przykładowe.

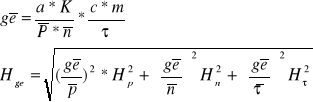

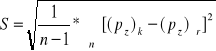

Określenie jednostkowego zużycia paliwa:

A-stała z przeliczenia jednostek masy,

K-stała hamulca;

P- siła na hamulcu;

n- prędkość obrotowa;

c- stała z przeliczenia czasu;

m- miernicza dawka paliwa;

τ- czas spalania mierniczej dawki paliwa.

WARUNKI ODNIESIENIA

b0=760[mmHg]; 101,3[kN/m2];

t0=200C; 293K;

ϕwzgl=50%; pn=9[mmHg]; 1,2[kN/m2];

Ner=(a-1)Ne [kW], [kM];

![]()

;

Gtr=Gt*Ner/Ne [kg/h];

ger=ge√Ner/Ne [g/kWh]]; [g/kMh];

wykres str 12 : Ciśnienie cząstkowe pary wodnej w powietrzu atmosferycznym

ΔNe,ΔM,Δge}b0>600mmHg - ZI,ZS 10mmHg → 1,35%;

dla t0=10-600C : ΔNe,ΔM,Δge} ZI każde 100C →1,8%;ZS każde 100C →2,5%;

próg t0=200C;b0=760 mmHg lub b0-pn=751 mmHg;

tylko dla ZS ΔG dla t0=10-600C, każde 100C →1,5%;

ΔNe < 10%

ZS b0=720 [mmHg],

Δb0=760 - 720=40[mmHg],

ΔNeb0=(4 po 10 mmHg)x1,35%=5,4%;

t0=+400C w hamowni silników

Δt0=400-200=200C,

ΔNet0=(2 po 100C)x2,5%=5,0%

ΔNe=ΔNeb0+ΔNet0=5,4+5,0=10,4%

wykres str15

3.1 ORGANIZACJA PRACY W LABORATORIUM

Żadany efekt w optymalnych warunkach →prawidłowa organizacja, czas, koszty.

Potencjał:

personel koncepcyjny (kierowanie badaniami i wyciąganie wniosków)

personel wykonawczy:

przygotowanie badań,

prowadzenie badań,

opracowanie wyników;

personel pomocniczy i administracyjny,

stanowiska badawcze + aparatura pomiarowa i rejestracyjna,

możliwości wykonawcze i badawcze całej instytucji lub kooperacji,

opanowane metody badawcze, pomiarowe i itp.

Dokumentacja:

Możliwości techniczne i pomiarowe poszczególnych urządzeń

paszport - dane,

książka eksploatacji urządzenia - ilość godzin pracy,

obsługi techniczne, uszkodzenia, naprawy, cechowania.

Technologia typowych badań i metod pomiarowych:

ułatwia wykonanie pomiarów,

ułatwia opracowanie wyników.

Kwalifikacje poszczególnych pracowników:

dyplomy,

świadectwa,

kursy,

staż pracy,

uprawnienia itp.

Możliwości kooperacji (np. części zamienne do urządzeń), zaopatrzenia (np. nietypowe paliwo), transportu itp.

3.2 DOKUMENTACJA BADAŃ

Program badań:

szczegółowo określony cel badań,

rodzaj i liczebność obiektów badfań,

rodzaj pomiarów, charakterystyk,

warunki badań, ilość pomiarów, krotność,

etapy i terminy ich realizacji,

metody pomiaru jak jest więcej niż jedna,

sposoby obsługi badanego obiektu,

sposób opracowania wyników jeżeli odbiega od przyjętego w labolatorium,

dodatkowe dane na temat osprzętu, paliwa, oleju, warunków atmosferycznych.

Tylko niezbędne pomiary bo koszty badań rosną.!

Dziennik badań.

karta przeliczeń (nikiedy wspólna z protokołem pomiarów),

wykresy

wzory,

programy maszyn cyfrowych,

programy komputerowe,

dane pomocnicze.

Sprawozdanie z badań:

temat pracy badawczej i jej nr,

zleceniodawca,

cel pracy,

obiekt badań (obiekty)

program badań,

dane o aparaturze pomiarowej i rejestracyjnej,

przebieg badań,

wyniki w postaci tablic, wykresów, oscylogramów, wydruków komputerowych, itd.

Analiza wyników.

Wnioski.

3.3 PRZYGOTOWANIE SILNIKA I JEGO OSPRZĘTU DO BADAŃ.

WYBÓR OBIEKTU:

Losowy : PN 59/M-08031 „ Statystyczna kontrola jakości” - 30 szt, w praktyce mniej, a wybór to tzw. Liczby losowe.

Świadomy: np. ze względu na bardzo duży przebieg.

Czas silnika na stanowisku lub w pomieszczeniu: 24H w temp. +200C.

Montaż:

- na stanowisku,

- osprzętu,

- aparatury kontrolnej,

- aparatury pomiarowej.

Docieranie:

Prawidłowo 100 mh lub 10000 km.

Norma FIAT 30 mh (tablica) silnik do badań po naprawie głównej (przeważmie) 45'- 2h - silnik po eksploatacji.

Str 22,23 Cykl docierania badanego silnika.

Sprawdzenie: np. silnik ZI.

ciśnienie sprężania w cylindrze ( 800C ±2 - temp cieczy,Δn = ±2,5%) , np. Fiat 125p 11,5 kg/cm2 (1,13 Mpa), minimum 10,5 kg/cm2 (1,03 Mpa),

próba olejowa ~ 4 cm3 - p↑ tłok - cylinder, p ↓ zawory,

podciśnienie w rurze ssącej:

nieszczelność zaworów,

stan sprężyn zaworowych,

uszczelka głowicy,

zawieszenie zaworu,

zbyt późny zapłon,

brak zapłonu,

nieszczelny tłok,

zużycie prowadników zaworów,

wadliwa praca przerywacza i świec zapłonowych,

zatkany tłumnik,

itd.

szczelność zaworów i grupy tłokowej,

intensywność przedmuchu do skrzyni korbowej,

ciśnienie oleju ( zużycie panewek) dokładność manometru ±0,2 kg/cm2:

pomiar 2 -3 h lub >,

metoda izotopów (znaczonych atomów) →{ stopień promieniotwórczości spalin}

sprawdzenie stanu technicznego aparatury zapłonowej,

regulacja:

zapłonu,

gaźnika,

luzów zaworowych.

Specjalne wymagania BHP dla laboratoriów silnikowych

trujące składniki spalin, paliwa

wirujące elementy

części o wysokiej temperaturze

możliwość poparzenia w wyniku wybuchu

hałas

możliwość porażenia prądem

4. HAMOWNIA SILNIKOWA

4.1. Ogólna kompozycja hamowni

przeznaczenie

ilość równocześnie badanych silników

rodzaj badań

sposób rozmieszczenia i rozplanowanie hamowni

(na podstawie analizy techniczno-ekonomicznej)

W SKŁAD HAMOWNI WCHODZĄ

wydział przygotowania silników do badań + magazyn silników + części demontowane + części montażowe

hamownia właściwa (stanowiska hamulcowe + pomieszczenia obsługi)

warsztat usuwania uszkodzeń badanych silników

warsztat hamowni oraz aparatury kontrolno pomiarowej

pomieszczenia socjalne i sanitarne obsługi

niekiedy lakiernia silników

STANOWISKA HAMULCOWE MOGĄ BYĆ ROZMIESZCZONE:

we wspólnym pomieszczeniu (jak w lab. w Dąbrowie)

w wydzielonych boksach

PERSONEL MOŻE PRZEBYWAĆ:

na ogólnej hali hamowni (jak w lab. w Dąbrowie) - niebezpiecznie - tanio

w wydzielonym wspólnym izolowanym pomieszczeniu - bezpieczniej - drożej

w oddzielnych kabinach sterowniczych obsługujących jedno lub dwa stanowiska - najbezpieczniej - najdrożej

< SCHEMATY >

4.2. Podstawowe instalacje hamowni

4.2.1. instalacja paliwowa i olejowa

1 - wał ochronny ziemny, 2 - zbiorniki paliwa, 3 - punkt odbioru paliwa z cysterny kolejowej lub samochodowej, 4 - pompownia, 5 - zbiornik awaryjny (do spuszczania paliwa z hamowni), 6 - hamownia, 7 - studzienki kontrolne, 8 -rurociągi, 9 - zbiornik naziemny, 10 - odstojnik.

Zbiornik 9 musi zapewniać:

Vg=10 min - badania produkcyjne

Vg=2-3 h - eksperymenty badawcze

Odpowiedni napór hydrostatyczny paliwa ze względu na opory przepływu w instalacji paliwowej

Spust paliwa do 5 lub 2

Mechanizm pływakowy do sterowania pompami 4

Rurociąg przelewowy do 2

Rurociągi - max:

1,5 [m/s] - benzyna

1,0 [m/s] - olej napędowy

STRATY CIŚNIENIA

1 mb ok. 0,01 - 0,02 [mH2O]

kolano, trójnik, zawór ok. 0,1 [mH2O]

1 [mH2O] = 1,3 [m słupa paliwa]

10 m rury = 1 kolano = 1 zawór = 1 trójnik

na każdym stanowisku zawór odcinający dopływ paliwa

zabronione w pobliżu rurociągu spalin

zabronione w kanałach rurociągu spalin

Korki powietrzne i parowe - spadek

2‰ - pod ziemią

5‰ - nad ziemią

Sprawdzenie rurociągu paliwa

napełnienie powietrzem - ciś. 3x napór paliwa

po 15 min obserwacja przez 30 min

płukanie paliwem - 2-3 min przy Vmax przepływu

4.2.2. Instalacja wydechowa

Powinna:

zapewniać opory przepływu i warunki rezonansowe jak po zamontowaniu silnika w pojeździe

w max. stopniu tłumić hałas wydechu

uniemożliwiać przedostawanie się spalin do pomieszczenia hamowni i zabezpieczać obsługę przed poparzeniami

umożliwiać odprowadzenie wody kondensującej ze spalin

umożliwiać pobieranie próbek spalin do analizy lub pomiaru stopnia ich zadymienia

Z reguły 1 i 2 w badaniach produkcyjnych nie są przestrzegane

TYPY (RODZAJE) INSTALACJI WYDECHOWYCH:

typ zamknięty 2, 3, 4, 5

obejmuje : rury, kolana, rozprężacze, kondensatory wody

lab. Dąbrowa 1, 2, 3, 4, 5

typ otwarty 1

obejmuje: oryginalna inst. wydechowa + wentylator w kominie

KANAŁY RUROCIĄGÓW SPALIN:

pod podłogą

izolacja cieplna

wentylacja tych kanałów

nie mogą tam być przewody paliwowe i olejowe

ilość kondensatu

1 kg paliwa (benzyna, olej napędowy) to teoretycznie 1,3 - 1,5 kg pary wodnej w spalinach;

przy tspal < 100oC prawie w całości kondensuje na ścianach przewodów wydechowych

np. 10 silników po 150 KM o ge=200 [g/KMh]

stąd: Ge=10*150*200 = 300 [kg/h]

a: Gkond=(1,3 - 1,5)*300 = 390 - 450 [kg/h]

w tym: związki siarki, nadtlenki azotu, ciężkie węglowodory i inne.

4.2.3. Instalacja wodna

Chłodzenie:

silników

hamulców + obc.

oleju

SYSTEMY INDYWIDUALNE

Wymienniki ciepła z fabryczną chłodnicą

Qch=Gw*Δt [ kcal/h]

Zalety:

bardzo szybko i precyzyjnie dokonuje się regulacji w układzie chłodzenia silnika

nie ma zanieczyszczenia kamieniem kotłowym

do bilansu cieplnego układu chłodzenia

Wady:

większy koszt niż układów bez chłodnic

INDYWIDUALNY SYSTEM CHŁODZENIA SILNIKA

(BEZ CHŁODNICY FABRYCZNEJ)

Zalety:

prostsza konstrukcja

szybkie nagrzewanie silnika przy zamkniętym D.W.Z

Wady:

„kamień kotłowy”

przy badaniach trwałościowych > 100 mh nawet awaria silnika

ODMIANA SYSTEMU INDYWIDUALNEGO

Zalety:

mniejsza ilość kamienia kotłowego lub jego brak

mniejsze zużycie wody chłodzącej

większa pojemność (przy określaniu charakterystyk silnika)

Wady:

większa pojemność powoduje wolniejsze zmiany temp. wody

SYSTEMY WSPÓLNE DLA KILKU SILNIKÓW

woda z sieci wodociągowej i odprowadzenie po graniu do kanalizacji

duże zużycie wody

możliwość wydzielenia dużej ilości kamienia

obieg zamknięty

woda schładzana w chłodni kominowej (lab. w Dąbrowie) lub specjalnym wymienniku ciepła

Nie ma wad ad. 1, ale kosztowna

CIEPŁO ODPROWADZONE PRZEZ UKŁAD CHŁODZENIA SILNIKA

Qch=Ne*ge*Wp*k [kcal/h]

Ne - łączna max moc wszystkich pracujących równocześnie silników

ge=180 - 200 [g/KMh] = 250 - 270 [g/kWh] - ZS

ge=220 - 250 [g/KMh] = 300 - 340 [g/kWh] - ZI

Wp=104 [kcal/kgpal]

k=0,3 - udział ciepła chłodzenia w ogólnym bilansie silnika

Qch=(550 - 750)*Ne [kcal/h]

lub Gw=(550 - 750)Ne/Δt [dm3/h]

Δt=10oC w pojeździe samochodowym

Gw=(55 - 75)*Ne [dm3/h] ; Ne w [KM]

Gw=(75 - 100)*Ne [dm3/h] ; Ne w [kW]

gdy temp. rośnie - Gw spada

CHŁODZENIE HAMULCÓW

Hamulec hydrauliczny wypełniony przepł. wodą o ciśnieniu ok. 0,2 MPa

Cała praca użyteczna z silnika zamieniana jest w ciepło

woda: - do przenoszenia momentu

- do odprowadzania ciepła

w hamulcach elektrowirowych

- do chłodzenia hamulca

Ciepło odprowadzane z hamulca

Qh=632*Ne [kcal/h]

Gh>632/Δt *Ne [dm3/h]

Δt=30oC ograniczenia Δt<50oC

Gh=20*Ne [dm3/h] ; Ne w [KM]

Gh=27*Ne [dm3/h] ; Ne w [kW]

SYSTEMY ZASILANIA HAMULCÓW WODNYCH

grawitacyjny (wieża ciśnień)

hydroforowy

akumulator hydrauliczny

pompowy (lab. w Dąbrowie)

CHŁODZENIE OLEJU

silnik unieruchomiony za stanowisku hamownianym - temp. oleju rośnie

UKŁADY (SYSTEMY) OLEJENIA

centralny (duże hamownie) - chłodzenie oleju w chłodni, poza silnikami

indywidualny

nadmuch powietrza Nwent=1 kW

natrysk wody na miskę olejową silnika

Qol=100*Ge [kcal/h]

Gw=100*Ge/Δtw [kcal/h]

Δtw=5oC

Gw=20*Ge [kg/h]

wężownica w misce olejowej

Δt=10 - 20oC

Gw=(5 - 10)*Ge [kg/h]

możliwość pęknięcia - woda w oleju - awaria silnika

dodatkowa chłodnica oleju

Warunki niezbędne:

mała pojemność układu chłodzenia

regulacja tylko na ssaniu

prawidłowe miejsce poboru oleju w misce olejowej

Δtol=f(Gol, Gw, np przy t1=const)

4.2.4. Instalacja elektryczna

oświetleniowa

siły

prądu stałego

ad 1. 50 luxów na poziomie podłogi

oświetlenie wybranych elementów silnika i hamulca (lampy, reflektory, lustra, kamery telewizyjne)

ok. 10 gniazd na stanowisko do lamp przenośnych

zabezpieczenia (instalacja 2 obwodowa)

awaryjna (z innego źródła - akumulatory)

NIE WOLNO STOSOWAĆ : jarzeniówki, rtęciówki -> efekt stroboskopowy

ad 2. - instalacja hamulców elektrowirowych lub prądnic wahliwych

instalacja dźwigu

ad. 3. 12 V lub 24 V z możliwością 48 V

do oświetlenia awaryjnego

lamp sygnalizacyjnych

wyraźny opis napięcia i biegunnowości

Instalacja wentylacyjna

gazy i pary szkodliwe z nieszczelnego ukł. wydechowego

- || - z ukł. odpowietrzania (nie zawsze)

parowanie paliwa i oleju

wywiewna

nawiewna

nawiewno-wywiewna

wylot spalin

drgania części

przepływ gazów w układzie dolotowym

proces spalania

natężenie dźwięku

częstość drgań

Fundament

Płyta fundamentowa

Elementy mocowania silnika

prosta obsługa i wymiana silnika

możliwość montażu i demontażu elementów stanowiska

wyeliminowanie możliwości powstawania rezonansu

bezpieczeństwo budynku hamowni

Badany silnik

Hamulec

obciążenia silnika

pomiar obciążenia silnika

- VIDE (10)Wał łączący silnik z hamulcem

Układ sterowania silnika

Układ sterowania hamulcem

Instalacje i wyposażenie kontrolne

Aparatura pomiarowa

część odpowiadająca drganiom swobodnym- silne tłumienie (drgania szybko gasną),

część odpowiadająca drganiom wymuszonym- rozwiązanie szczególne ogólnego równania

powietrzne

wodne

elektryczne

o liniowej charakterystyce i małej histerezie

o znacznej nieliniowości i dużej histerezie

stojak, 2. Łożyska statora, 3. Łożyska wirnika, 4. Wirnik (twornik), 5.ststor, l- ramię.

specjalne - do konkretnego typu silnika

uniwersalne.

do płyty fundasmentowej

do fundamentu

zapewnienie max. wygody przy:

mocowaniu

obsłudze silnika

duża sztywność

duża masa (dodaje się ją do masy płyty fundamentowej),najczęściej z żeliwa

duża powierzchnia stopy stojaka (zapewnia sztywne mocow.)

sterowania silnikiem

sterowania hamulcem

sterowania równocześnie silnika i hamulca

z kabiny lub pulpitu

bezpośrednio przy silniku

Precyzyjne nastawy

Możliwość bardzo szybkich zmian ze względów bezpieczeństwa:

w układzie sterowania

dodatkowe układy zabezpieczające (np. odcinanie paliwa w wyniku zaniku napięcia)

mechaniczne

elektryczne, elektroniczne, elektromagnetyczne, hydrauliczne we wzajemnych konfiguracjach

warunki ustalone

warunki nieustalone (cykle badawcze)

APARATURA POMIAROWA I REJESTRACYJNA:

mechaniczne - jak w pojeździe mech. -dokład. Do 10; 100 lub 1000 [obr]

elektryczne - część urządz. do pośred. pomiaru prędkości obrotowej.

nadajnik impulsów

licznik impulsów

mechaniczny, b) indukcyjny, c)pojemnościowy, d) fotoelektryczny, K- krzywka, T1 -tarcza z materiału paramagnetycznego, M - magnes, G - głowica indukcyjna, T2 - tarcza z materiału dielektrycznego, C1 - ruchoma okładka kondensatora, C2 -nieruchoma okładka kondensatora.

mechaniczne

elektryczne:

indukcyjne

tachometryczne

impulsowe

stroboskopowe

elektroniczne.

tachoskop:

sekundomierz

sumaryczny licznik obrotów

dwutarczowe

jednotarczowe o czasie 3,6 lub 10 [s]

odśrodkowy wielozakresowy dostawny obrotomierz (przeważnie 4 zakresy)

elektromechaniczne:

cz. elektryczna - elektromagnes z kotwicą

cz. mechan. - zestaw liczydeł do 100 Hz

start i stop - sterowanie zdalne

elektroniczne:

każdy impuls to zapalenie cyfry żarówki neonowej (10 w każdej lampie)

może być dodatkowo dyskryminator (obcina po progu)

pola wirującego magnesu,

pola prądów FOUCOLTA wytworzonego w bębnie z mater. niemagnetycznego.

Nadajnik impulsów, 2. Licznik obrotów, 3. Licznik impulsów czasu, 4. Generator impulsów szpilkowych o częstotliwości 10 Hz, 5. Blok sterowania

paliwa przez układ zasilania

cieczy w układzie chłodzenia

oleju w układzie olejenia

powietrza zassanego przez silnik

powietrza przetłaczanego przez wentylator lub dmuchawę przy powietrznym układzie chłodzenia

spalin w układzie wylotowym

gazów w układzie odpowietrzania skrzyni korbowej.

metoda objętościowa

metoda wagowa

fluometr

rotametr

przepływomierz tłokowy

elektroniczny dawkomierz paliwa płynnego

flo-tron.

przepływomierze objętościowe (jak do wody pitnej)

przepływomierze turbinkowe.

przepływomierze objętościowe

przepływomierze turbinkowe.

powietrza zassanego przez silnik

spalin

gazów (odpow. skrzyni korbowej)

w układzie chłodzenia powietrzem

zwężki pomiarowe (kryzy, dysze) (a,b,c)

kryza: G = 0,0039986*

[kg/h]rurki spiętrzające (d) np. pitota

przepływomierze objętościowe

przepływomierze turbinkowe

rotametry (c)

przepływomierze laminarne (a)

kolana miernicze (a)

przepływomierze elektryczne (a,d);

termoanemometryczne

termometryczne

zbiorniki wyrównawcze V = 400÷600 [dcm3/dcm3poj.silnika]

kapilary

otoczenia

powietrza lub mieszanki

spalin

oleju

cieczy lub powietrza chłodzonego

części silnika

gazów w cylindrze w różnych miejscach równocześnie np. temp. w układzie dolotowym:

wlot do filtra

prze sprężarką doładowanie

za sprężarką doładowującą

za chłodnicą powietrza

w kanale ssącym głowicy

miejsce umieszczenia czujnika

pojemność i przewodność cieplna

masa

materiał

przewodności (gaz → Metal)

Przewodność (Ciecz →metal).

Promieniowania (Równ. Stefana - Bolzmana)

Zmniejszyć do min. Straty na skutek przewodzenia i promieniowania)

W spoczynku

Średnia temperatura czujnik o dużej bezwładności cieplnej

W ruchu: t = ts+td ;

rozszerzalnościowe

manometryczne

elektryczne

cieczowe

rtęciowe minus 38,8 oC do plus 300 oC wykonanie normalne; do plus 500 oC wyk. specjalne; do plus 800 oC wyk. ze szkła kwarcowego,

alkohole o mniejszych zakresach cieczowe w dwóch odmianach:

prętowe

rurkowe

prętowe

sprężynowe

z jednym termistorem b- z dwoma termistorami

termistor 2- korpus 3- izolacja elektryczna 4- elektrody zewnętrzne

małe wymiary

bardzo duża czułość

mały zakres ( do 320 C)

nieliniowa skala

niewielkich zmian temperatury

powierzchni metalowych

spalin silnika- w osłonie metalowej w rurze wydechowej

gniazda świecy zapłonowej

elektrody wewnętrznej świecy

panewek łożysk, ścianek głowicy, obudowy przekładni itp.

cieczy w układzie chłodzenia (w osłonie metalowej)

oleju w poszczególnych punktach jego obiegu

do 500 0C- drut oporowy platynowy

do 800 0C- drut oporowy platynowy ale o większym przekroju niż podane poprzednio

do 150 0C- miedź

opory stałe 2- opór regulowany 3- galwanometr 4- czujnik termometru oporowego

w określonej przestrzeni silnika ( w komorze spalania, przewód olejowy itp.)

W postaci różnicy ciśnień - jako parametr pośredni w urządzeniach do pomiaru przepływu

o wartości chwilowego ciśnienia

o przesunięciu drogi, czasu, kąta (tzw. Przetwornik drogi tłoka)

Ciśnienia

Prędkość obrotowa , częstotliwość obrotów [obr/min] [1/s]

Moce

Moment obrotowy

Jednostkowe i godzinowe zużycie paliwa

Współczynnik składu mieszanki ( współczynnik nadmiaru powietrza )

oscyloskop dwustrumieniowy

4 wzmacniacze

generator podstawy czasu

2 przedwzmacniacze

przetwornik drogi tłoka

komplet czujników i przewodów

wyposażenie dodatkowe

przygotowanie silnika i przyrządu

praca silnika wg char. prędkościowej zewnętrznej ά= 100% wg PN- 71/M-34000

zerowanie po każdym pomiarze

czas pomiaru tp< 1 min

wynik pomiaru- sred. Arytmetyczna 3 pomiarów

dopuszczalne odchyłki +- 2%

silnik nagrzany

pr. Obrotowa od nmin do nmax

przejście przez prędkość nmin

gwałtowne przyspieszenie do nmax

odczyt wartości max. Zadymienia

po powrocie wskazówki przyrządu do pozycji wyjściowej proces przyspieszania powtórzyć 10 X

czas łączony 10 pomiarów nie może być > 2 min.

Przed i po pomiarach sprawdzić położenie zerowe przyrządu

Wynik pomiaru stanowi średnia arytmetyczna z 5 pomiarów z tolerancją 4 %

zmiany parametrów regulacyjnych:

zmian konstrukcyjnych:

zmiany własności paliw:

aparaty fotograficzne,

kamery fotograficzne

przy stałej prędkości obrotowej

przy zmiennej prędkości obrotowej

pomiar oparów mechanicznych

próba rozruchu

rozdział mieszanki na poszczególne cylindry

stopień niepowtarzalności kolejnych obiegów pracy

wyłączenie dopływu paliwa ZS,ZI

ZI- pełne otwarcie przepustnicy

Pomiar w czasie < 1 min. od chwili zatrzymania nagrzanego silnika

pomiar momentu potrzebnego do obracania wału korbowego w funkcji prędkości obrotowej

temperatura silnika

rodzaj oleju

Próba rozruchu

akumulatory są naładowane 75% ,

temperatura otoczenia- 150C dla ZI i 100C dla ZS

L przewodów ssących

Stopień podgrzewania mieszanki

Oddziaływanie wzajemnie cylindrów

Ei jest jednakowe

Jednakowe zawirowanie nadpływającej mieszanki

jednakowy kąt wyprzedzenia zapłonu dla poszczególnych cylindrów

pracochłonna

kosztowna

drgania skrętne układu napędowego aparatu zapłonu,

luzy w łożyskach

luzy międzyzębne ( wyciągnięty łańcuch)

zmiany napełnienia i składu mieszanki:

zjawiska gazodyn. w powietrzu

zjawiska gazodyn. w spalinach

w 2-5 - „czterotaktowanie”- wypadanie zapłonów, duże

pomiar ciśnień sztytowych

ilość i skład mieszanki

zawirowanie

kąt wyprzedzania zapłonu

temp. reakcji spalania

(średni) współ. skł. mieszanki

stopień jednorodności i intensywności jej zawirowania,

intensywność oddawania ciepła ścianom komory spalania

część węgla spala się na CO

względnie część może być wydzielana w postaci sadzy

jest to warunek konieczny

jednak nie wystarczający, poprawności analizy spalin.

Oporów bezwładności 1 rzędu

Oporów bezwładności 2 rzędu

Sił odśrodkowych mas wirujących

Momentu oporów bezwładności 1 rzędu

Momentu oporów bezwładności 2 rzędu

Momentu sił odśrodkowych

Momentu reakcyjnego

zakresy prędkości obrotowych silnika

zakresy rezonansowe nr<nbj lub nbj<nr <nmin

rozkład obciążeń podpór przednich i tylnych /od Mpb dociążanie przodu, odciążenie tyłu/

rozkład obciążeń podpór lewych i prawych / od momentu reakcyjnego/

możliwość zmiany rozmieszczenia podpór

możliwość zmiany sztywności podpór /ale suma sztywności stała/

okresowo zmienną siłę boczną.

TBNSOMETRYCZNE, które pozwalają na pomiar wielkości pośrednio związanej z przebiegiem drgań - naprężenia w drgającym elemencie.

statyczne ,

dynamiczne przy użyciu pulsatorów i symulatorów obciążeń,

dynamiczne na silniku pracującym, względnie napędzanym przez obce źródło napędu.

metoda kruchych pokryć,

tensometria oporowa,

metody pomiaru odkształceń.

śruby mocujące głowice,

śruby korbowodu.

momentu dokręcania śruby, a ponadto,

gładkości i dokładności wykonania gwintu,

rodzaju smaru pokrywającego gwint,

tarcia pomiędzy łbem (nakrętką) a powierzchnią dociskaną.

ilość dokręceń ( ale częściowych) - rosną siły naciągu,

smarowanie złącza gwintowego - - „ - - „ -,

oksydowanie + smar + ilość - - „ - - ” -,

miedziowanie rośnie a potem maleje siła naciągu.

nacisku gazów,

oporami bezwładności mas o ruchu posuwisto-zwrotnym i mas o ruchu obrotowym,

dodatkowe obciążenie wynikłe z niewspółosiowości:

błędy wykonawcze,

błędy montażowe,

odkształcenia cieplne.

ilość paliwa dostarczona do każdego z cylindrów silnika w każdym cyklu powinna odpowiadać chwilowemu obciążeniu i wynosi: q=16,7 Ne*ge/i*np*γp[mm3/obieg]; gdzie

Ne [kM] - moc silnika

Ge [g/kMh] - jednostkowe zużycie paliwa,

i - liczba cylindrów

np [obr/min] - prędkość obrotowa wału pompy,

γp [g/cm3] - masa właściwa paliwa,

l0 - stała stechiometryczna paliwa (teoretyczne zapotrzebowanie powietrza)

γ0 - masa właściwa powietrza otoczenia.

ηv - stopień napełnienia silnika,

λ - współczynnik składu mieszanki.

Doprowadzenie paliwa do cylindra (wtrysk) powinno odbywać się w określonej części obiegu pracy ( korelacja to odpowiedni kąt wyprzedzenia wtrysku).

W silnikach wielocylindrowych dawki paliwa doprowadzane w ustalonych warunkach pracy do poszczególnych cylindrów powinny być jednakowe i wtryskiwane przy identycznych kątach wyprzedzenia wtrysku. Charakterystyki wtryskiwania powinny mieć jednakowy przebieg w praktyce, stopień rozrzutu dawkowania: σ=2*(qmax-qmin)/(qmax+qmin)*100%. Rozrzut wartości kątów wyprzedzenia wtrysku paliwa oceniany jest największą bezwzględną wartością różnicy:Δϕw= | ϕwi-ϕw|max<±0,50 Owpompy, ϕw - znamionowy kąt wyprzedzenia wtrysku; ponadto różnica przepustowości rozpylaczy jednego silnika < ±2%.

Wtryskowy układ zasilania powinien zapewnić powtarzalność kolejnych wtrysków ( przy niezmienionej regulacji).

Aparatura wtryskowa powinna odznaczać się dostatecznie długim okresem pracy ( żywotnością0, a z reguły 4000 - 5000 h.

t [s] - czas wypływu,

b [mm] - szerokość szczeliny,

λ [mm] - grubość szczeliny,

l [mm] - długość szczeliny,

η [kg*s/m-2] - lepkość dynamiczna cieczy,

Δp [kg/cm-2] - różnica ciśnień, V [mm3] - objętość wypływającej cieczy

lepkość kinematyczną 10,4 ±0,5 cSt (co odpowiada 1,83 - 1,92 stopnia Eulera) przy 200C i stałym ciśnieniu 200 ±0,5 [kg/cm2].

Metoda elektrostatyczna.

Metoda pomiaru naporu hydrostatycznego

Metoda pośrednia pomiarowo-obliczeniowa.

Metoda wtrysku zamkniętej komory.

Metoda wtrysku do otwartego przewodu.

z dynamiki cieczy wykorzystuje się zależność; przyrost prędkości ruchu w przewodzie jest proporcjonalny do amplitudy fali ciśnienia spowodowanej przez ten przyrost,

wyznacza się impedancję akustyczną dla danego paliwa (iloczyn prędkości dźwięku i gęstości) oraz wiąże z wymiarem ( przekrojem przewodu)

uzyskuje się zależność dp/dϕ=f( C,p,np),

wykorzystując tensometrię mierzy się ciśnienie na zewnątrz przewodu pomiarowego.

kształt strugi paliwa,

jej zasięg,

stopień rozpylenia.

czopikowe,

wielootworkowe symetryczne,

wielootworkowe niesymetryczne.

małe rozmiary kropel - od paru do kilkudziesięciu μm,

olbrzymia ilość kropel - kilkaset tys do kilku mln,

krótki czas wtrysku - 1-5 ms,

parowanie kropel, promieniowanie gorących ścianek,

próba przy ciśnieniu atmosferycznym i temperaturze ~200C nie jest porównywalna z warunkami w komorze spalania: >5000C przy ~ 40kg/cm2.

kropelki krzepną i nie zlepiają się,

co najmniej kilkadziesiąt kropel pod mikroskop i pomiar ich średnicy.

krople uderzając w płytkę tworzą ślad ich średnicy z dokładnością 3%,

pomiar pod mikroskopem.

na stanowisku bezsilnikowym,

bezpośrednio na silniku - w wyniku wprowadzonych modyfikacji czy regulacji określa się ich wpływ na:

przebieg charakterystyki prędkościowej ( Nznam, Mmax, k),

przebieg warstwic na charakterystyce ogólnej,

rozdział ilościowy i jakościowy mieszanki do cylindrów,

temperaturę świec i temperaturę spalin.

natężenia przepływu powietrza,

oporu przepływu powietrza,

zużycia paliwa,

podciśnień, ciśnień statycznych i dynamicznych w poszczególnych miejscach przelotu powietrza i kanałach paliwa,

temperatur powietrza, paliwa, mieszanki w różnych miejscach gaźnika.

Marka, model silnika.

Rok produkcji

Producent. Fabryka lub zakład opracowujący konstrukcję

Przeznaczenie silnika

Gabarytowe i montażowe wymiary silnika

Usytuowanie silnika w podwoziu

Typ silnika

Liczba suwów

Liczba i kolejność numeracji cylindrów. Kolejność pracy cylindrów

Usytuowanie cylindrów

Usytuowanie i liczba zaworów w cylindrze. Kierunek obrotu wału korbowego, rozmieszczenie kanałów rozrządu w silnikach dwusuwowych.

Pojemność skokowa silnika w l.

Średnica cylindra w mm.

Skok tłoka w mm

Stopień sprężania

Moc nominalna w KM.

Liczba obrotów przy nominalnej mocy.

Maksymalne efektywne średnie ciśnienie w kN/m2

Nominalne średnie ciśnienie efektywne w kN/m2

Max moment obrotowy w Nm

Nominalny moment obrotowy w Nm.

Liczba obrotów przy max momencie obrotowym

Liczba obrotów biegu jałowego

Gatunek paliwa ( zalecany i zamienniki)

Masa silnika w kg - masa silnika z miską olejową, prądnicą, pompą wspomagania hydraulicznego, filtrem paliwa, aparaturą paliwową, kołem zamachowym, itp.

Stosunek skoku tłoka do średnicy cylindra.

Stosunek długości korbowodu do promienia korby.

Średnia prędkość tłoka przy nominalnej liczbie obrotów

Objętościowy wskaźnik mocy

Minimalne jednostkowe zużycie paliwa (wg charakterystyki zewnętrznej )

Minimalne jednostkowe zużycie paliwa (wg charakterystyki obciążeniowej )

Jednostkowa masa silnika w kg/l

Jednostkowa masa silnika w kg/KM

Blok cylindrów i miska olejowa silnika (materiał, typ)

Tuleje cylindrowe (typ, materiał)

Głowica cylindrowa (liczba, materiał)

Typ komory spalania i sposób powstawania mieszanki

Tłoki (typ, materiał)

Pierścienie tłokowe uszczelniające i zgarniające ( liczba, materiał, powłoki)

Sworzeń tłokowy ( typ, materiał, przesunięcie osi sworznia w stosunku do podłużnej osi tłoka)

Łożysko łba korbowodu ( typ, materiał)

Łożysko główki korbowodu (typ, materiał)

Wał korbowy (typ, materiał, liczba podpór, przeciwwagi)

Panewki łożysk głównych ( typ, materiał)

Typ tłumika drgań skrętnych

Fazy rozrządu ze wskazaniem stanu cieplnego silnika: ssania (początek, koniec), wydech ( początek, koniec)

Wał rozrządu ( liczba, usytuowanie, liczba podpór, napęd, materiał)

Zawory: ssący i wydechowy (materiał, wysokość unoszenia, luz)

Liczba sprężyn na jeden zawór.

Popychacze (typ, materiał)

System zasilania paliwem

Typ i usytuowanie pompy wtryskowej

Gaźnik (model, typ i regulacja)

Liczba gaźników

Typ filtrów paliwowych w silnikach gaźnikowych

Filtr powietrza (typ, liczba)

System podgrzewania mieszanki paliwowej

Istnienie i typ ogranicznika obrotów

Typ aparatury paliwowej silnika wysokoprężnego (typ pompy wtryskowej, regulatora liczby obrotów, regulatora przestawiacza chwili wtrysku, rozpylacza, wtryskiwacza, pompy podającej

Ustawiony kąt wyprzedzenia wtrysku, minimalne i nominalne ciśnienie początku wtrysku.

Typ filtrów paliwowych silników wysokoprężnych : oczyszczania wstępnego, zgrubnego i dokładnego

Doładowanie

Typ dmuchawy

Podgrzewanie powietrza

Punkty smarowane pod ciśnieniem

Pompa olejowa (typ, usytuowanie i napęd)

Ciśnienie oleju przy nominalnych obrotach

Filtry olejowe (typ i liczba )

Chłodnica oleju ( typ, usytuowanie)

System wentylacji miski olejowej

Pojemność układu olejenia w litrach ilość oleju potrzebna do wymiany

Typ układu chłodzenia

Płyn chłodzący

Typ termostatu

Pompa wodna ( typ, usytuowanie i napęd)

Urządzenie rozruchowe (typ i usytuowanie0

Wentylator ( typ, usytuowanie i napęd)

Pojemność wodnego układu chłodzenia

Prądnica (typ)

Napięcie nominalne

System zapłonu

Przerywacz- rozdzielacz (typ, usytuowanie i napęd )

Cewka zapłonowa (liczba i miejsce mocowania)

Świece zapłonowe

Rozrusznik (typ i sposób włączania)

Urządzenia ułatwiające rozruch

WYMIANA POWIETRZA : 30-krotna w ciągu godziny

Natężenie przepływu : Gp=Vk/120 [m3/s]

4.2.6. Walka z hałasem

HAŁAS - proces akustyczny - rezultat złożonych drgań powietrza o różnym natężeniu i częstotliwości

Źródła hałasu:

Widmo dla sil. spal. 50 Hz do 5 kHz

Najbardziej dokuczliwe - 700-1000 Hz i > 2000 Hz

Intensywność hałasu jest proporcjonalna do prędkość wypływu gazów w 8-mej potędze

Ciśnienie akustyczne - różnica pomiędzy chwilową wartością ciśnienia zmiennego fali dźwiękowej i ciśnienia atmosferycznego, występującego w danym miejscu

Natężenie dźwięku - ilość energii przechodzącej w jednostce czasu przez pow. prostopadła do kierunku rozchodzenia fali dźwiękowej

I=p2/(ρ*c)

p - ciśnienie akustyczne

ρ - gęstość ośrodka

c - prędkość rozchodzenia fali akustycznej

ςN=1,21*10-3 [g/cm3] ; CN=3,43*104 [cm/s]

GŁOŚNOŚĆ - NATĘŻENIE DŹWIĘKU W

JEDNOST. WZGLĘDN.

L=10*lg*I/Io=20*lg*p/po [B]; [dcB]; [dB]

I,p- NAT. DŹW. I CIŚN. AKUST. ROZPATRYW. PROCESU

IO, po ---------------//------------------------------------ DLA TZW. PROGU

SŁYSZALNOŚCI

IO=10-16 [W/cm2]=10-9[erg/cm2s]

po=2*104[dyn/cm2]=2*10-10[kG/cm2]

SUMOWANIE GŁOŚNOŚCI

L![]()

=L1+L2+....+LN=10*lg*(I1+I2+.....IN)/IO

L1=L2=70 [dB] L![]()

=73,01 [dB]

L1=60[dcB]; L2=70[dcB]; L3=80[dcB]

L![]()

=80,453[dcB]

DLA HAMOWNI SILNIKÓW Ldop< 70[dcB]

Ucho ludzkie rozróżnia głośność rzędu 1 [dcB]

POZIOM GŁOŚNOŚCI - subiektywna ocena

względna:

MIARĄ POZIOMU GŁOŚNOŚCI jest - FON

Dla dźwięku o częstości 1 kHz poziom głośności

w fonach=liczbowo natęż dźwięku w dcB

CZĘSTOŚĆ - liczba drgań w 1 [s] wyrażona w Hz

lub kHz.

Zakres drgań odpowiadający podwojeniu częstości

nazywamy OKTAWĄ. (praktycznie dla technicz.

akustyki - 7 oktaw w zakresie 32,4096 Hz)

Dopuszczalne wartości poziomu dźwięku

przed budynkiem (np. hamowni silników)

< 70 [dB](A)]: - 1[m] nad podłożem

- 1[m] od ściany budynku

DOPUSZCZALNE WARUNKI POZIOMU DŹWIĘKU

DLA EKSPOZYCJI KRÓTSZEJ NIŻ 8 [h] (w pomieszczeniu)

Czas przebywania |

Dopuszczalny poziom dźwięku |

Czas przebywania |

Dopuszczalny poziom dźwięku |

||

godz |

min |

A [dB] |

godz |

min |

A [dB] |

8 |

|

85 |

1,5 |

|

92 -93 |

6,5 |

|

86 |

1 |

|

94 |

5 |

|

87 |

|

40 |

95 -96 |

4 |

|

88 |

|

30 |

97 -98 |

3 |

|

89 |

|

15 |

99 - 100 |

2,5

|

|

90 |

|

10 |

101 -102 |

2 |

|

91 |

|

5 |

103 -105 |

Pozostały czas roboczy < 80 [dB(A)]

Max. chwilowa wartość poziomu dźwięku < 115[dB(A)]

Podstawowa częstość drgań akustycznych generowanych przez pracujący silnik

spalinowy jest związana z częstotliwością wydechu spalin

f1=2*n*i/(60*τ) [Hz]

np. n=5000 [obr/min]

i=6

τ=4 (czterosuw)

f1=2*5000*6/(60*4)=250 [Hz]

Dla maszyn wirnikowych (sprężarki, dmuchawy, wentylatory) i turbin gazowych

f2=n*i/60 [Hz]

i - liczba łopatek

4.3. STANOWISKO HAMULCOWE (HAMOWNIANE)

(1,2,3)

STANOWISKO BADAWCZE:

1.silnik, 2.hamulec wodny, 3.analizator spalin MAIHAK, 4. Analizator FID

5. dawkomierz paliwa, 7. Chłodnica paliwa, 8. Chłodnica oleju, 11. Mierniki temp. spalin, 12.mierniki temp. otocz. i paliwa, 13.obrotomierz cyfrowy, 14.mierniki temp. i ciśn. oleju, 15. Miernik temp. powietrza chłodzącego,

16.rejestrator x-y, 17.układ sterowania hamulcem i przepustnicą gaźnika,

18. wilgotnościomierz, 19. Barometr, 20. Zbiornik wody, 21. Układ manometrów do mierzenia podciśnienia, 25. Magnetofon pomiarowy

RÓWNANIE RÓŻNICZKOWE BILANSU SIŁ

m*z''+k*F*z=P*sinωt

ω-częstość kołowa siły wymuszającej

ROZWIĄZANIW OGÓLNE

z=A*sinΩt+ B*cosΩt

Ω - częstość kołowa drgań własnych fundamentu

Ω=![]()

[s-1]

jeśli m=G/g [(kG*s2)/m]; p=G/F [kG/m2] - nacisk jedn. na podłoże

to liczba drgań na minutę

Χ=30/π*![]()

![]()

30*![]()

przeciętnie k=3*106[kG/m3]; p=2*105[kG/m2]

Χ=370 [min-1]

MOŻLIWOŚĆ REZONANSU

Z pierwszą i szeregiem dalszych harmonicznych składowych siły wymuszającej

Ogólne równanie różniczkowe drgań fundamentalnych:

z=P*sinωt/((m*(Ω2-ω2))

zakładając ωt=1 otrzymamy:

AMPLITUDA DRGAŃ WYMUSZONYCH

A=a/(Ω2-ω2); gdzie a=p/m przyspieszenie masy m

RÓWN. RÓŻN. DRGAŃ FUNDAMENTU (UWZGL.TARCIA LEPKIEGO)

m*z''+ϕ*F*z'+k*F*z=P*sinωt

ϕ- współczynnik tłumienia- trudne do określenia wartości

ROZWIĄZANIE SZCZEGÓLNE

z=P*sin(ωt+β)/(m*(Ω2-ω2+4*n2ω2)) gdzie n=ϕ*F/(2*m)

β - kąt przesunięcia fazowego.

POŻĄDANE Ω <1/3 (ωmin)

HAMULCE SILNIKOWE:

- cierne

rys.str.58.

Mo=Mr=P*l; K=716,2/l;

N=(P*n)/K [KM]

N=(Mo*n)/716,2= (P*l*n)/716,2

N=(P*n)/K [KM] ; N=(P*n)/K1 [KW]

Hamulec hydrauliczny typu FROUDE

1-stojak, 2-łożysko korpusu hamulca, 3.łożysko wirnika,4.korpus, 5.łopatki nieruchome, 6.przesłona regulacyjna, 7.łopatki ruchome (wirnik), 8.wał, 9. uszczelnienie wału

HAMULEC ELEKTROWIROWY firmy SCHENCK : 1 -korpus hamulca zamocowany wahliwie, 2.uzwojenie wzbudzenia, 3.wirnik (tarcza zębata), 4.komory chłodzące, 5.system chłodzenia, 6.złącza, 7.wał hamulca, 8.podpory, 9.podstawa.

HAMULEC HYDRAULICZNY firmy SCHENCK :

1.czujnik impulsowy, 2.dopływ wody, 3. komory pierścieniowe, 4.łopatki statorów, 5.obudowa, 6.wirnik dwustronny, 7.komory wirowe, 8.piasty, 9.podpory, 10. Złącza, 11. Zawór utrzymujący stabilność momentu hamowania, 12.podstawa

Inne firmy produkujące hamulce hydrauliczne to : JUNKERS, HEENAN -FROUDE.

MOC OPORÓW HYDRAULICZNYCH

Ne=a*n3 [KM]

a - współcz. proporc. -zależy od typu hamulca i ustaw.przesłon.

Charakterystyki hamulców hydraul.firmy HEENAN - FROUDE

RYS.STR.63

Porównanie przebiegu zmienności momentu hamulca hydraulicznego i silnika spalinowego

CECHOWANIE HAMULCÓW SILNIKOWYCH:

Moment obrotowy

Mo=P*l

Długość ramienia

L=716,2/K [m]; l=3160/K [m];

Stała hamulca

K [kG obr/(KM min)]; K [kG obr/(kW s)];

RYS. STR.63 Wykres cechowania dynamometru hamulca

Pd - wskazania dynamometru hamulca,

Po - obciążenie wzorcowe

Hamulec elektrowirowy:

1.wał, 2. Rura doprowadzająca wodę chłodzącą, 3.uzwojenie, 4.korpus (stator), 5. Wirnik

CHARAKTERYSTYKI HAMULCA ELEKTROWIROWEGO (rys.str.64)

a - o regulacji ręcznej, b- o regulacji automatycznej

A1B1,A2B2 itd. - zależność mocy od prędkości obrotowej przy niezmiennym położeniu organu ręcznego sterowania (stałym natężeniu prądu w uzwojeniu),

H'L', H''L'' itd. - zależność mocy od prędkości obrotowej przy niezmiennym położeniu organu sterowania automatycznego, OK. - graniczna krzywa automatycznej regulacji, OC - dolna krzywa graniczna, OAB - górna krzywa graniczna.

Prądnica wahliwa:

CHARAKTERYSTYKA HAMULCA PRĄDNICY RYS.STR.65

1,2,3,4,5 - zależność hamowania mocy od prędkości obrotowej dla różnych natężeń prądu wzbudzenia, K,L,P- punkty charakterystyki silnika określone przy natężeniach prądu wzbudzenia odpowiadającym krzywym 2,3,4.

MOCOWANIE SILNIKÓW

Stojaki:

Mocowanie:

Wymagania:

Pożądane stosowanie między stojakiem a silnikiem elementów tłumiących drgania jak w samochodzie (poduszki gumowe, sprężyny).

SPRZĘGANIE SILNIKÓW :

CZĘSTOŚĆ DRGAŃ WŁASNYCH UKŁADU:

SIOLNIK - WAŁ - HAMULEC

f=(30/π)*![]()

*c [Hz]

Is - masowy mom. bezwł. wir. części siln. [kG*cm*s2]

Ih - ---------------//------------------------hamulca [kG*cm*s2]

c - sztywność skrętna wału [kG*cm]

4.3.5. APARATURA KONTROLNA

4.3.6. URZĄDZ. STERUJĄCE PRACĄ SILNIKA I HAMULCA

UKŁADY STEROWANIA SILNIKIEM I HAMULCEM

UKŁADY:

MIEJSCE STEROWANIA:

(wymagana możliwość sterowania niezależnie)

WARUNKI STAWIANE UKŁ. STEROWANIA:

Rodzaje sterowania:

Rodzaj pracy silnika:

Pomiar obrotów i impulsów

Liczniki impulsów:

W skład licznika elektrycznego wchodzi:

CZTERY TYPY NADAJNIKÓW IMPULSÓW:

3.1. POMIAR PRĘDK. OBROTOWEJ (OBROTOMIERZE):

MECHANICZNE

Mechaniczne - dokładność 1-2%

(częsta kontrola - zmiana charakterystyki - od drgań hamulca).

NAJCZĘŚCIEJ W LAB. SILNIKÓW

Dwa zasadnicze typy liczników impulsów

Wyposażenie dodatkowe:

* samocz. Wyłączanie po zliczeniu zadanej liczby,

i przełącznik biegunowości

Stosowane do badań drobiazgowych - innych niż zliczanie obrotów.

Opis działania miernika elektr.

Oddziaływanie wzajemne:

ZASADA:

Jak we wskaźniku prędkości pojazdu dokładność - 2% (wpływ temp. i starzenia się magnesu).

TACHOMETRYCZNE (PRĄDNICE PRĄDU STAŁEGO LUB ZMIENNEGO)

NAPIĘCIE V = f(n) - mierzone woltomierzem wyskalowanym w [obr/min]

Dokładność: od oporności linii, zmian temperatury, duże odległości, oporniki samoregulujące.

NIE ZMIENIAĆ: LINIA + WOLTOMIERZ = KOMPLET

Δt=100C ![]()

BŁĄD nawet do 5%.

IMPULSOWE

Źródło impulsów wprost proporcjonalnych do prędkości obrotowej i układu pomiarowego tej częstotliwości

UKŁAD ZAPŁONOWY + GALWANOMETR

ROZWARCIE STYKÓW - ŁADOWANIE KONDENSATORA, KTÓRY WSKAZUJE ŚREDNIĄ WARTOŚC PRĄDU ŁADOWANIA.

Natężenie prądu jest proporcjon. Do liczbyzwarć w jednostce czasu, a więc do „n”.

ELEKTRYCZNE

DOKŁADNOŚĆ „n” 0,01%

Praktycznie wystarcza 0,3%

PN - mniej od 35 (dopuszczalny błąd pomiaru)

STROBOSKOPOWE

Znak, synchronizacja, efekt nieruch. znaku - ODCZYT—

ELEKTRONICZNE

MIERNIK ŚREDNIEJ PRĘDKOŚCI OBROTOWEJ

Z - sterowanie zewnętrzne,

O - wyłączanie samoczynne po okręślonej liczbie obrotów,

T - wyłączanie samoczynne po określonym czasie

BARDZO DUŻA DOKŁADNOŚĆ

POMIAR ZMIENNEJ PRĘDKOŚCI OBROTOWEJ

Prądniczka tachometryczna + rejestrator o małej bezwładności

lub + oscylograf pętlicowy

3.2.1. Pomiar natężenia przepływającej cieczy i gazów.

3.2.2. Pomiar zużycia paliwa.

Przepływomierze:

Zużycie paliwa.

[cm3/s] lub ![]()

[g/s]

Vd [cm3] - objętość mierniczej dawki paliwa

![]()

-[s] -czs spalania mierniczej dawki paliwa

![]()

- [g/cm3] - masa właściwa paliwa w temp. podczas pomiaru.

Godzinowe zużycie paliwa

Ge = ![]()

[kgpal/h]

m [g] - miernicza dawka paliwa

![]()

[s] - czas spalania tej dawki

Jednostkowe zużycie paliwa.

ge = ![]()

[g/kMh]; [g/kWh]

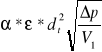

Natężenie przepływu paliwa

![]()

[g/s]; [kg/h]

A - stała przyrządu pomiarowego

![]()

- [g/cm3] - masa właściwa paliwa

![]()

- [cm] - różnica poziomów paliwa

M = k*![]()

lub M = K*![]()

Pomiar zużycia paliwa w warunkach nieustalonych

Rys.

3.2.4. Pomiar natężenia przepływającej cieczy w układzie chłodzenia.

3.2.5. Pomiar natężenia przepływu oleju.

3.2.6. Pomiar natężenia przepływu gazów:

lub V = 0,0039986*![]()

[m3/h],

Dla ciśnień pulsujących stosować:

Przepływomierze objętościowe

Różne konfiguracje elementów ruchomych.

V = f(V1, i,n) [m3]

![]()

[m3/h]; [m3/s]

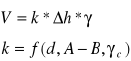

Przepływomierze turbinkowe

![]()

[m3/h]

k - stała przyrządu

przepływomierz turbinkowy do pomiaru przepływu powietrza w układzie chłodzenia silnika

Natężenie przepływu (zależność liniowa od spadku ciśnienia)

![]()

k - stała przepływomierza

![]()

p - różnica ciśnień w mm H2O

![]()

masa właściwa mierzonego gazu w [g/cm3]

Kolano miernicze

Pomiar temperatury

Dobór i zabudowa termometrów i ich czujników.

Ciepło do czujnika wskutek:

td = ![]()

;

TERMOMETRY:

Rozszerzalnościowe

z podziałką : 10;5;2;1;0,5;0,2;0,1;0,05 oC.

Pyrometry rozszerzalnościowe ( wykorzystujące rozszerzalność ciał stałych)

Wady : mała dokładność (duża bezwładność cieplna, histereza)

ZALETA: duża odporność mechaniczna, w badaniach pojazdów jako termometry kontaktowe

PYROMETRY OPTYCZNE stosowane w innych dziedzinach techniki (np. pomiar temp. przy hartowaniu stali).

Termometry manometryczne

Parowe - ciśnienie pary lub gazu od temp.

Cieczowe - całkowicie wypełnione cieczą, wrażliwe na zmianę T dokładność 2 ÷ 5%, jako kontrolne wody i oleju w silniku.

TERMOMETRY ELEKTRYCZNE-TERMOPARY dwa różne przewody zespawane + przewody + galwanometr. Mierzy się nie siłę elektromotoryczną lecz napięcie na zaciskach pomniejszone o spadek napięcia.

Przy kilku termoparach nie może być wspólnej masy.

U = E - ![]()

![]()

[mV]

I - [mA]

Rt - [![]()

] - opór termopary i przewodów łączących

![]()

- jak najmniejsze RGalw.< 100x od Rt , po cechowaniu nie zmieniać kompletu.

Czujnik termistorowego miernika temperatury: (rys s.103)

Elementy półprzewodnikowe o oporności w bardzo znacznym stopniu zależnej od temperatury:

Tlenki Ni , magnezu i innych +Cu zmielona w celu polepszenia przewodności

Zalety

Wady

Do pomiaru

Zastosowanie termopar w badaniach silników:

Elektryczne - oporowe

Drut oporowy Ф 0,05 - 0,07 mm lub taśma o przekroju 0,002 - 0,01 mm2 i oporze 50- 100 Ω nawinięte na rdzeń ceramiczny + mostek pomiarowy dla określenia oporności czujnika metodą zerową

Zaleta Cu + Pt to liniowa zależność ich oporności od temperatury

Schemat połączeń czujnika termometru oporowego z mostkiem pomiarowym: (rys s. 106)

Pomiar ciśnień :

Manometry cieczowe: ( rurki pochyłe, ciągomierze KRALLA U- rurki do pomiaru różnicy ciśnień)

Manometry sprężynowe: (z rurką Bourdona, przeponowe itp.)

Manometry cieczowe i sprężynowe tylko do pomiaru średnich wartości ciśnień pulsujących - po uprzednim stłumieniu pulsacji

Manometry elektryczne: Do pomiaru chwilowych wartości ciśnień szybkozmiennych

Indykatory: ( Mechaniczne, elektro- pneumatyczne, elektroniczne dają nam one dwa sygnały:

Niektóre parametry pracy silnika :

Pi- średnie ciśnienie indykowane

Pe- średnie ciśnienie efektywne [Mpa]

Pn- średnie ciśnienie strat mechanicznych

Ni= pi* Vss*2*n/τ - moc indykowana [kW] [KM] [W]

Ne= pe* Vss*2*n/τ -moc efektywna (użyteczna) [kW] [KM] [W]

Nm = pm* Vss*2*n/τ -moc stracona na pokonanie oporów tarcia [kW] [KM] [W]

Mo= C*Ne/n [Nm] [kGm]

ge= C1*Ge/Ne [g/kWh] [g/kMh]

Ge = ge * Ne/C1 [kg/h]

Niektóre współczynniki

λ=ilość powietrza doprowadzonego do silnika/ ilość pow. potrzebną do spalania zupeł. i całkow. Paliwa

λ= 1 - mieszanka stechiometryczna

λ<1 - mieszanka bogata

λ>1 - mieszanka uboga

Indykatory:

Wykres indykatorowy (rys. s. 115) może być a) zamknięty b) otwarty

Indykator mechaniczny systemu Maihak (rys. 116) : 1- nakrętka mocująca 2- kanał łączący z wnętrzem cylindra 3- cylinder indykatora 4- tłoczek 5- tłoczysko 6- korpus 7- sprężyna 8- ramię pisaka 9- bęben 10- sprężyna powrotna bębna, 11- linka napędu bębna

Indykator stroboskopowy (iskrowy)

Indykator pneumo- elektryczny)

![]()

Indykator elektro- pneumatyczny: 1- komora czujnika 2- przepona 3- elektroda zewnętrzna 4- zawór upustowy 5- zawór regulacyjny 6- zbiornik sprężonego powietrza 7- cewka indukcyjna 8- wyłącznik 9- akumulator 10- kondensator 11- bęben 12- papier grafitowany 13- iskiernik 14- listwa kontaktowa 15- sprężyna 16- tłoczek 17- cylinder iskiernika

W skład indykatora elektronicznego wchodzi:

Pomiar zadymienia spalin:

Dymomierz typu SCHWEITRERA (rys s.120)

P= (Io-Is/ Io)* 100%

Io- natężenie prądu w obwodzie przy przepływie powietrza

Is- natężenie prądu w obwodzie przy przepływie spalin

![]()

Dymomierz typu BOSCHA: 1- urządzenie do zwalniania zatrzasku tłoka 2- rękojeść tłoka 3- tłok z urz. zatrzaskowym 4- kaseta bibuły filtrującej 5- otwory poboru spalin 6- uchwyty centrujące sondę

Dopuszczalne stopnie zadymienia spalin:

Umowne natężenie przepływu spalin Gs [ dm3/s] |

Zadymienie w warunkach ustalonych Nu [%] |

42 i poniżej |

60 |

50 |

57 |

75 |

51 |

100 |

46 |

150 |

40 |

200 i powyżej |

35 |

Dla wartości pośrednich interpolacja wg zasady proporcjonalności |

|

Gs= (Vss* n)/60 *τ

τ - współczynnik =1 dla ZS τ=2 dla ZI

Pomiar zadymienia spalin w warunkach ustalonych

pomiar zadymienia spalin w czasie przyspieszeń:

Paliwo silnikowe :

Mieszanina węglowodorów o budowie łańcuchowej lub pierścieniowej ~ 85% C ; ~14% h ; ~ 1% s

CxHy+(x+y/4)O2→ x*CO2+y/2*H2O +Q

CO2, H2O, N2- zawarty w powietrzu atmosferycznym biorącym udział w spalaniu paliwa

Dodatkowo w spalinach CO, CxHy, NOx- tlenki azotu, CxHyO2- aldehydy, związki siarki substancje rakotwórcze (ZI - związki ołowiu ; ZS- sadza jako nośnik substancji rakotwórczych

Wyznacza się : stężenie, emisja godzinowa, emisja jednostkowa, emisja na jednostkę zużytego paliwa, toksyczność całkowita, toksyczność jednostkowa.

Wskaźniki zagrożenia naturalnego środowiska: emisja toksycznych składników, zadymienie spalin, hałaśliwość silnika

Typowy skład spalin ZI (rys.1 s.126)

Typowy skład spalin ZS (rys. 2 s 126)

Zmniejszanie emisji podstawowych szkodliwych składników spalin można uzyskać najczęściej na drodze:

-współczynnika składu mieszanki,

-kąta wyprzedzenia zapłonu,

-kształtu komory spalania,

-stopnia sprężania,

-systemu wytwarzania mieszanki,

-intensywności zawirowania ładunku,

-obniżenia szczytowej temperatury spalania,

c) zastosowania dodatkowych urządzeń:

-dopalaczy katalitycznych utleniających,

-dopalaczy katalitycznych redukujących,

-dopalaczy katalitycznych trzyfunkcyjnych,

-dopalaczy termicznych,

-układów recyrkulacji spalin,

np. dodatek wody do paliwa, zmianę zasilania z benzyny na zasilanie gazem

i inne.

Analiza chemiczna spalin

Znajomość skł. chem. spalin pozwala określić:

1-współczynnik składu mieszanki

2-straty niezupełnego spalania paliwa

3-stopień toksyczności spalin

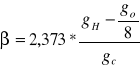

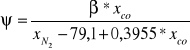

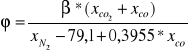

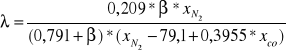

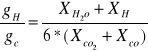

Ad.1) Średni skład (współczynnik) mieszanki

![]()

![]()

;

Gpow [kg pow/h] ; Gpal [kg pal/h]; Lo [kg pow/kg pal.]

gc ; gh ; go ; gs - udziały masowe

Skład mieszanki w poszczególnych cylindrach jedynie na drodze analizy spalin.

Ad.2.) Strata niezupełnego spalania

Zależność półempiryczna

ΔWp=14600(1-λ) [kcal/kg]

![]()

Ad.3.) Wskaźnik toksyczności spalin

Vco - dopuszcz. Zawart. CO w spalinach,

Vi - dopuszcz. Zaw. Składnika „i” w spalinach,

gi - zawart.skład. „i” [mg/dcm3]

Jednostkowy wskaźnik toksyczności

[mg/kMh]

Vss [dcm3] ; Ne [kM] ; ηv ;

N [obr/min] ; τ=2 (2S) ; τ=4 (4S)

Metody chemicznej analizy spalin: chemiczne,

wskażnikowe i pośrednie

Analizatory spalin

1.Analizatory chemiczne

Aparat Orsata- absorpcja oznaczanego składnika w przeznaczonej do jego pochłaniania spłuczce.

-pracochłonne metody,

-mała dokładność,

-brak selektywności poniżej 0,5%

2.Kalorymetry

Dobór związku selektywnie reagującego z wybranymi składnikami spalin i zmieniającego w wyniku tej reakcji zabarwienie. Określenie zmian zabarwienia przy pomocy fotometru. Dawniej do określania stężenia NOx (metoda Saltzmanna).Obecnie do oznaczania aldehydów.

Ponadto w warunkach drogowych : rurki do określania trzeźwości kierowców.

3. Elektryczne.

Zmiana oprności rezystora umieszczonego w kanale przepływowym gazu. Najczęściej CO+H2 - kontrolne. Analizatory te wykorzystują określone cechy fizyczne danego składnika gazu.

4. Niedyspersyjne analizatory promieniowania

Pochłanianie promieniowania podczerwonego o określonych częstotliwościach (długościach fali) CO; Co2; NO; teraz rzadziej CnHm lub jeden CH; dwukuwetowe (starsze konstrukcje)

5.Analizatory płomieniowo - jonizacyjne

ΣCnHm - licznik atomów węgla

Zasada działania

„Zliczone” atomy węgla - przeliczone na ich udział w wybranym węglowodorze np. jako C3H8. Bardzo duża dokładność tych przyrządów.

6. Analizatory paramagnetyczne

7. Analizator do tlenu - sonda lambda

8. Analizatory chemoluminescencyjne

Do reaktora o ciśnieniu pracy 5-7 mmHg dopływają spaliny oraz ozon. Następuje utlenianie NO do NO2 i wysyłane jest promieniowanie elektromagnetyczne zamienione w fotopowielaczu na sygnał elektryczny. Urządzenie posiada równolegle zabudowany konwerter o temp. pracy ~650°C, w którym rozkłada się NO2 na NO. Dlatego możliwy jest pomiar:- NO2 oraz ΣNO + NO2.

9.Chromatografy gazowe

Rozdział gazu badanego na poszczególne składniki lub grupy składników, a następnie ich identyfikacja i określanie ilości. Np. do wyodrębniania poszczególnych CH.

Urządzenia rejestrujące

- rejestratory pisakowe-sygnał elektryczny „y” powoduje proporcjonalne przesuwanie pisaka mechanicznego + obrót bębna (przesuw taśmy) powoduje powstanie wykresu y=f(x) np. Mo=f(n)

- rejestratory fotograficzne

- oscyloskopy

Osc. Katodowy umożliwia otrzymanie wykresu na ekranie lampy oscyloskopowej. Powstaje on w wyniku odchylenia strumienia elektronów [rzez działo elektronowe. Odchylenie jest proporcjonalne do wielkości sygnału (napięcia) przyłożonego do płytek odchyl. poziomego i pionowego. Może współpracować z rejestr. fotograficznymi.

- oscylografy

Osc. Pętlicowy - odmiana rejeastratora, gdzie mech. urządz. piszące zastąpiono promieniem światła padającym na materiał światłoczuły. Wyeliminowano wpływ bezwładności - szczególnie istotny przy pomiarach zmiennych.

- magnetofony pomiarowe,

- magnetowidy, kamery wideo

- komputery

Przetwarzanie informacji

Każdy prosty jak i złożony system elektroniczny posiada zespoły funkcjonalne służące do:

-pomiaru sygnałów wejściowych (czujniki) lub wprowadzenia ich przez człowieka (zadajniki)

-przetwarzania informacji

-oddziaływania na obiekt sterowania (elementy wykonawcze) lub wyprowadzania informacji (wskaźniki)

Pomiędzy nimi znajdują się układy dopasowujące (interface), które zależnie od obranej konwencji przetwarzania informacji:

-zmieniają poziom sygnału analogowego

-przekształcają sygnał analogowy na cyfrowy i odwrotnie

-zmieniają postać sygnału cyfrowego

PRACA SILNIKA NA STANOWISKU HAMOWNIANYM (HAMULCOWYM)

Warunki pracy silnika o ZI

Dla warunków ustalonych parametry (wskaźniki) pracy silnika wyrażają się funkcjami:

Ne=C1*f1(pe, n)

Mo=C2*f2(pe)

Przy Tx=const.

Dla warunków nieustalonych

Ney=f3(ω,ε,α,β)

Moy=f4(ω,ε,α,β)

Różniczki zupełne tych funkcji wyrażają równania:

dNey=± δNey/δω*dω ± δNey/δε*dε ± δNey/δα*dα ± δNey/δβ*dβ

dMoy=± δMoy/δω*dω ± δMoy/δε*dε ± δMoy/δα*dα ± δMoy/δβ*dβ

Przyrost momentu obrotowego dla przybliżonego wyliczenia:

ΔMoy=± δMoy/δω*Δω ± δMoy/δε*Δε ± δMoy/δα*Δα ± δMoy/δβ*Δβ

W stanie [początkowym:

ε = 0 ; β = 0

zaś

Δ ε = ε -0 = ε = dω/dt

Δ β = β -0 = β = dα/dt

wówczas

ΔMoy= ± δMoy/δω*Δω ± δMoy/δε* dω/dt ± δMoy/δα*Δα ± δMoy/δβ* dα/dt

W stanie początkowym moment obrotowy wynosi Mo1, to chwilowa jego wartość:

Moy = Mo1± ΔMoy lub

Moy= Mo1± (δMoy/δω*Δω + δMoy/δε* dω/dt + δMoy/δα*Δα + δMoy/δβ* dα/dt) (1)

Dla warunków:

dω/dt =0 i dα/dt =0 równanie dla warunków nieustalonych upraszcza się do równania dla warunków ustalonych:

Moy = Mo1± (δMoy/δω*Δω + δMoy/δα*Δα ) = Mo (2)

Przedstawia ono moment obrotowy w wrunkach ustalonych przy różnych prędkościach obrotowych i położeniach przepustnicy mieszanki

Po podstawieniu (2) do (1) otrzymamy

Moy = Mo ± (δMoy/δε* dω/dt + δMoy/δβ* dα/dt)

oznaczając:

δMoy/δε = a ; δMoy/δβ = b otrzymamy:

Moy = Mo ± a* dω/dt ± b* dα/dt (3)

Wykorzystując zależność

M = N/2*π*n , moc efektywną można wyrazić

Ney = Ne ± a1*n* dω/dt ± b1*n* dα/dt (4)

Równania (3) i (4) określające Moy i Ney podczas zmian położenia przepustnicy mieszanki są w ogólnym przypadku równaniami dla warunków nieustalonych

Przy stałym położeniu przepustnicy dα/dt =0

A przy zmiennym obciążeniu:

Ney = Ne ± a1*n* dω/dt (5)

Moy = Mo ± a* dω/dt (6)

Przy stałej prędkości obrotowej wału korbowego dω/dt =0 (n=const) i zmiennym obciążeniu:

Ney = Ne ± b1*n* dα/dt (7)

Moy = Mo ± b* dα/dt (8)

Symulacja warunków pracy silnika na stanowisku hamownianym sprowadza się wiec do sterowania zmiana odpowiednich członów w równaniach (5) i (7).

WARUNKI NIEUSTALONE

Testy dla silników spalinowych mogą być realizowane na stanowiskach hamownianych:

Test przy n = const. Składa się z czterech 9-cio fazowych cykli.

Cykl pracy silnika o ZI przy n = const.

Faza |

Podciśnienie w kanale dolotowym (mmHg) |

Czas (s) |

Współczynnik udziału WF |

|

|

|

Fazy |

łączny |

|

1 |

Bieg jałowy |

70 |

70 |

0,232 |

2 |

406 |

23 |

93 |

0,077 |

3 |

254 |

44 |

137 |

0,147 |

4 |

406 |

23 |

160 |

0,077 |

5 |

483 |

17 |

177 |

0,057 |

6 |

406 |

23 |

200 |

0,077 |

7 |

76 |

34 |

234 |

0113 |

8 |

406 |

23 |

257 |

0,077 |

9 |

Bieg przy n = 2000 (obr/min) |

44 |

300 |

0,147 |

Badania hamwniane podstawowe

Oprócz klasycznych badań prowadzonych w celu otrzymania różnego rodzaju charakterystyk prowadzi się szereg innych, a między innymi takie jak:

5. określenia współczynnika składu mieszanki

6. indykowanie

Ad1. Pomiar oparów mechan.

Moc oparów mechanicznych

![]()

[kM] i [kW]

-metoda wyłączania kolejnych cylindrów

-metoda napędu obcego

Stopień nierówności rozdział mocy na poszczególne cylindry

![]()

Obcy napęd

Silnik elektroniczny lub spalinowy

BADANIA ROZRUCHU

Obejmują

Moment statyczny potrzeby ruszenia wału z miejsca do prędkości 150% prędkości obrotowej, rozruchowej przewidzianej przez wytwórcę silnika, ale musi być określona

Norma zależności od strefy geograficznej np. su ( wyjątek z normy)

- silnik daje się uruchomić w 3 próbach po 10 s. i 15 s. (ZS)

z przerwami co 1 min. , jeżeli

Jeżeli oleje specjalne to dodatkowo o 50C jeszcze niżej.

Niezależnie od poniższego daję się uruchomić od +500Cdo 400Cjeżeli ciecz chłodzi na = 1000C i inne : o podgrzewaczach, warunkach arktycznych , itd.

ROŹDZIAŁ MIESZANKI

I >1 ; warunki dopływu mieszanki do poszczególnych cylindrów są nie jednakowe:

- zjawiska gazodynamiczne w przewodach ssących (gdy „n” duże i duże kąty równoczesnego otwarcia zaworów wydechowych i ssących tzw. „ kąty pokrycia”- magom upływać zjawiska gazodynamiczne w przewodach wydechowych)

Gdy ilość gaźników = ilość cylindrów to niema trudności pomiarowych. Dla zasilania silników i>1 ale jednym gaźnikiem - zgubione przybliżenie: napełnienie cylindrów wprost proporcji do mocy indywidualnej określanej np. metodą wyłączania kolejnych cylindrów, ale pod warunkiem:

Jest to praktycznie nie możliwe

Skład mieszanki w poszczególnych cylindrach można określić na drodze bezpośredniej przez analizę spalin z poszczególnych kanałów wydechowych

Metoda B. dokładna ,ale:

Metoda pośrednia:

Średnia temp. obiegu lub spalin = ![]()

λ![]()

)

Temp. elektrody świecy i- tego cylindra jako ![]()

λ![]()

)

Ponieważ λ![]()

jest wprost proporcjonalny do czasu T, to:

t1=f1(T)

Dla poszczególnych cylindrów oznacza czas Ti, któremu odpowiada maksimum temperatury t1

Współczynnik składu mieszanki w i-tym cylindrze

λi=λΣ ![]()

gdzie:

Max. wartość stopnia rozrzutu składników mieszanki

![]()

a wartość średnia:

![]()

W sprawozdaniu bezzwłocznie podać:

Miejsce i sposób pomiaru temperatury.

Stopień niepowtarzalnych, kolejnych obiegów

- zmiany kąta wyprzedz. zapłonu:

Powinny być porównane całe pola wykresów, ale to trudneze względów pomiarowych i próbki wyniku.

Prościej:

Różne mogą być:

Stopień niepowtarzalności kolejnych przebiegów silnika

n- liczba rozpatryw. kolejnych obiegów

n=40 - 50

a nawet n = 100

k |

pz |

(pz)k-( pz)k- |

1 2 3 4 5 6 |

50 44 52 48 52 46 |

- 6 8 4 4 6 |

![]()

![]()

![]()

Ponieważ jest to rozkład normalny (ciśnień szczytowych)

miernikiem niepowtarzalności jest dyspresja lub wariacja (faktycznie wartość oczekiwanej wariacji)

![]()

Lub odchylenie standardowe

Względnie współczynnik zmienności

![]()

Oscylogram zagęszcz. otw. wykr. indyk .→ stopień niepowtarz. kolej. obiegów → dowolny miernik J/W→

→ S2; S; w.

Bez rejestracji wykresów indykator.

Stosować:

- dyskryminator wielkość sygnału+ licznik impulsów

↓

Wyznaczanie liczby obiegów w S2, po wykorzystaniu

założonym czasie, których miało → S, cyfrow. nasz. matematyczne lub

wartość większą niż z góry założona w komputera

Pomiar stopnia napełnienia i składu mieszanki

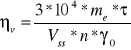

![]()

lub

me - [kg/s] - natężenie przepływu zasysanego powietrza

Vss - [dcm3] - poj. Skokowa silnika

n - pr. obrotowa

τ - liczba suwów

γo - [kg/m3] masa właść. Pow. otocz.

Wpływ otwarcia przepustnicy mieszanki na przebieg krzywej napełnienia na charakterystyce predkościowej

Moment obrotowy

![]()

[kGm]

Wp-[kcal/kg]- wart. opałowa paliwa

γo- [kg/m3] cięż. właściwy pow. otoczenia

Lo- [kg/kg pal]-stała stechiometryczna

ηi - spr. indyk. , m- spr. mech.

Vss- [dcm3] - obj. skokowa

τ- liczba sumów; - współ. skł. miesz.

po uwzgl. stałych siln. i war. Badań

![]()

[kGm]

![]()

współcz. Składu mieszanki

![]()

![]()

[kmol/kg]

- współ. Charakt. paliwa

λ - można obliczyć 21 różnymi metodami

Skład elementarny paliwa

Dla benzyn

% gc= 74,7 + 14,6*γp

% gHz= 25,3 - 14,6*γp

dla olejów napędowych

% gc= 74,2 + 14,5*γp

% gHz= 25,8 - 14,5*γp

Skład spalin zależy między innymi od:

W zależności od warunków spalania:

Jeżeli

![]()

![]()

wtedy:

![]()

[kmol/kg pal]

![]()

[kmol/kg pal]

![]()

[kmol/kg pal]

![]()

[kmol/kg pal]

![]()

[kmol/kg pal]

![]()

[kmol/kg pal]

Ilość spalin mokrych

![]()

[kmol/kg pal]

Ilość spalin suchych

![]()

[kmol/kg pal]

Procentowy skład spalin suchych

![]()

Przy spalaniu bez wydzielania sadzy procentowe zawartości suchych spalin spełniają równanie:

![]()

Rów. to stosuje się do kontroli poprawności wykonania analizy ale:- różnica prawej i lewej strony <0,5.

Max. CO2 przy spalaniu zupełnym mieszanki stechiometrycznej x=1

Gdy Xco=0 i Xo2=0

![]()

[%]

gdy λ<0 lub λ>0 to Xco2

Ilość węgla spalanego na CO

Natomiast bez wydzielania sadzy

% udział węgla w paliwie wydzielanego jako sadza:

dla λ>1 i λ<1 można określić

elementarny skład paliwa

;

; ![]()

Wykres Oswalda

Miernik składu mieszanki („Richesse”)

Rys 200

Oscylogram wykresu indykatorowego silnika o ZS uzyskany przy użyciu czujnika piezokwarcowego i indykatora produkcji Politechniki Gdańskiej

a - znaki położenia wykorbienia /korby/ b - prędkość narastania ciśnienia dp/dt c - ciśnienie w cylindrze, d - znacznik wtrysku paliwa, e — znaki czasu

POMIAR VDRGAŃ SILNIKA LUB ZESPOŁU NAPĘDOWEGO

Pomiar polega na określeniu amplitud przemieszczeń lub odpowiadających im przyśpieszeń, w miejscu podparcia silnika dwoma zasadniczymi metodami:

- za pomocą czujników bezwładnościowych mocowanych na łapach /w punktach podparcia silnika/

- przez tensometryczny pomiar naprężeń występujących w łapach /podporach/

W praktyce / niecałkowite wyrównoważenie / siły wymuszające działające w kierunku równoległym do osi cylindrów są wynikiem działana:

tok postępowania przy obróbce wyników pomiarów:

- analiza harmoniczna — ze względu na złożoność przebiegów w zasadzie niewykonalna ani na drodze rachunkowej ani graficznej /trudny rozkład na składowe harmoniczne/

-wykonanie charakterystyk częstotliwościowych A = f/f/

DRGANIA AKUSTYCZNE SILNIKA

źródła powstawania:

--drgania elementów silnika na wskutek odkształceń sprężystych

/duże sztywności - wysokie częstości drgań własnych/

--kadłub i głowica-- na wskutek przenoszenia drgań akustycznych

/proces spalania, wymiany Ładunku, stuki na wskutek luz6w/

Sporządzona charakterystyka widmowa pozwala na wysunięcie wniosków odnośnie źródeł wymuszeń.

DRGANIA SKRĘTNE WAŁU KORBOWEGO

a.Pomiar masowego momentu bezwładności

- metoda trójsznurowa I0= tpi*t**G*lr*r

l,r w metrach

G w kG

t w sekundach /półokres wahań/

l/r > 10

fi<45

metoda analityczna

![]()

z - zespół koło zam+ wał korb.

k - koło zamachowe w - wykorb. bez korbowodu. n - ilość wykorbień md - masa dodatkowa

b)Pomiar częstości drgań własnych wału Korbowego

W zakresie proporcjonalności /słuszności prawa Hoocke'a/

Częstość drgań własnych wału

F=(a/b)*F /Hz/ k>=10 a,b>20mm

a - odległość odcinka na wykresie odpowiadająca k okresom czasu b - odległość odcinka dla k okresów drgań wału

F - częstość znaków czasu /Hz/ (dla a )

Częstotliwość drgń własnych wału= Częstotliwość drgń własnych napięcia

Pomiar drgań skrętnych wymuszonych

Pomiar skrętnych drgań wymuszonych polega na określeniu przebiegu zmienności kąta skręcenia wału w funkcji czasu.

Pomiar drgań tulei cylindrowych Mokre tulejo cylindrowe pobudzane są podczas pracy silnika do drgań przez:

- gwałtowne zmiany ciśnienia w okresie spalania

- uderzenia tłoka o cylinder w wyniku zmiany działania bocznej i przesunięcia tłoka w ramach luzu w cylindrze,

Czujnik indukcyjny do pomiaru drgań tulei cylindrowej

1- tuleja cylindrowa, 2- kołek stalowy wkręcany w tuleję, 3-ściana kadłuba, 4- rdzeń cewki, 5" .cewka, 6- śruba strojenia, 7- uszczelka.

Bardzo duża częstość drgań tulei.

Używane czujniki!

- INDUKCYJNE, dla których sygnał elektryczny jest proporcjonalny do chwilowej wartości szybkości ruchu względnego części drgającej w stosunku do układu odniesienia najczęściej jest nim kadłub silnika, ale przecież on też drga/ Nie stosowane ze względu na możliwość powstania bardzo dużych błędów. Stosuje się do określania możliwości powstania KAWITACJI. Zjawisko występowania KOROZJI KAWITACYJNEJ - głównie w płaszczyźnie działania siły bocznej/ pod kołnierzem górnym lub w połowie odległości między miejscami zamocowania

-PIEZOkWARCOWE, dla których sygnał elektryczny jest proporcjonalny do chwilowej wartości przyspieszenia przekazywanego masie sejsmicznej czujnika. Kłopotliwe ze względów technologicznych umocowanie czujnika - krótki gwintowany otwór, opaski, uchwyty sprężyste. Ponadto zniekształcenia wyników /możliwe są/.

Schemat połączeń tensometrów naklejonych bezpośrednio na tulei cylindrowej

a- rozmieszczenie tensometrów oporowych, b- połączenie szeregowe/średnie dla całego obwodu/, o- połączenie indywidualne/pomiar lokalny/, d - połączenie tensometrów naprzemian /ległych - w płaszczyźnie siły bocznej, e- połączenie szeregowe pary sąsiednich tensometrów.

Sporządza się oscylogram drgań. Stosuje się układ różniczkujący, a powstający przekształcony oscylogram przedstawia prędkość przemieszczania. Interesująca jest wartość ekstremalna.

POMIAR OBCIĄŻEŃ CZĘŚCI SILNIKA

Doświadczalne określenie rzeczywistych obciążeń, względnie rzeczywistych naprężeń przez następujące rodzaje badań:

Metody pomiarowe dla 2-ch pierwszych:

Względna zmiana oporności tensometru:

ΔR/R=k*ε; gdzie k - współczynnik czułości odkształceniowej 9stała tensometru), ε- względne wydłużenie odcinka pomiarowego w zakresie proporcjonalności prawa Hooke'a: ε=σ/E; gdzie σ- naprężenie, E - moduł sprężystości podłużnej ( Younga) ostatecznie:

ΔR/R=kσ/E; dla tensometru - 60% Cu+ 40% Ni k = 2,0 do 2,15;

dla stali konstrukcyjnych E = 2,1*106 kg/cm2; wówczas ΔR/R= σ*10-6, a wyrażając ten stosunek w promilach ( najczęściej produkowane mostki tensometryczne) ΔR/R= σ*10-3.

Względna zmiana oporności ΔR/R wyrażona w promilach jest liczbowo równa naprężeniu w tonach na centymetr kwadratowy.

Str 210 układy tensometryczne

OBCIĄŻENIE POŁĄCZEŃ ŚRUBOWYCH.

W warunkach zmiennego obciążenia skuteczności działania połączenia gwintowanego zależy od prawidłowego doboru wstępnego.

Naciąg rośnie to rośnie trwałość i rośnie dopuszczalna amplituda zmian obciążenia, ale rosną wymagania jednorodności naciągu wstępnego wszystkich śrub złącza.

Siła naciągu wstępnego głównie zależy od :

Rozrzut naciągu do~20%.

Pomiar obciążenia łożysk głównych.

Wał korbowy obciążony jest siłami wynikającymi z :

Najczęściej mierzy się w podporze składową pionową obciążenia.

Schematy

POMIAR PARAMETRÓW RUCHU ZAWORU.

x= f1(t), v=f2(t)=dx/dt; j=f3(t)=dv/dt= d2x/dt2.

Metoda potencjometryczna pomiaru drogi zaworu: schematy.

Str 214 wykresy przyspieszeń zaworu.

BADANIA UKŁADÓW ZASILANIA.

Badania wtryskowego układu zasilania:

Układ ten musi spełniać 5 warunków;

Dawka jednostkowa (q odniesione do Vss)

qv=ηvγ0103/λl0γp [mm3/dm3cykl]

Przy orientacyjnych obliczeniach:

γ0=1,21 g/dm3, l0=15 [kg pow/kg paliwa],

wówczas qv= 83,5 ηv/λγp [mm3/dm3cykl],

Przebieg doprowadzenia paliwa określony jest przez charakterystykę przebiegu wtrysku paliwa.

Wykres charakterystyk

dm/dϕ=f(ϕ), m=F(ϕ) lub dV/dϕ=f1(ϕ) , V=F1(ϕ)

Str 220 Metody pomiaru czasu

NATĘŻENIE WYPŁYWU CIECZY PRZEZ NIESZCZELNOŚCI PARY PRECYZYJNEJ.

DV/dt=0,083*bλ3Δp/l*η [mm3/s];

Np. wg norm SU ciecz użyta do tych badań powinna mieć:

Schemat

OKREŚLANIE CHARAKTERYSTYK HYDRAULICZNEJ ROZPYLACZY I ZAWORÓW.

Natężenie wypływu cieczy z otworu o przekroju f przy różnicy ciśnień Δp:

dV/dt=μ*f*√2gΔp/γ , [cm3/s], μ - współczynnik wypływu; g=981 cm/s2, γ - G/cm3; Δp- G/cm2.

Str 223,224,225 charakterystyki hydrauliczne

OKREŚLANIE CHARAKTERYSTYK DAWKOWANIA

Charakterystyka dawkowania wtryskowego układu zasilania nazwano wielkość dawki paliwa od prędkości wału pompy paliwa przy ustalonym położeniu organu sterującego: dawkowaniem pompy lub jej regulatora Q=f(n) lub q=f(n).

Najczęściej dawka określana jest:

Q [mm3/cykl] - dawka w jednostce objętości,

Gśr= [G/skok] - dawka w jednostce masy,

Wu [cal/skok] - dawka w jednostce ciepła.

Ze względów pomiarowych określa się przeważnie nie pojedynczą dawkę, lecz sumaryczną ilość przypadającą na kilkaset lub więcej kolejnych wtrysków.

Dawka jednostkowa:

q= ηvγ0/λl0 [g/dm3obieg]

q= pe*ge/27 [g/dm3obieg]

OKREŚLENIE CHARAKTERYSTYKI PRZEBIEGU WTRYSKU

Metody: - analityczna (skomplikowana i pracochłonna) i tak szereg współczynników wyznaczonych doświadczalnie,

1.doświadczalna.

- izolowany odcinek przewodu,

- wykorzystywanie powstawania ładunków elektrycznych przy przepływie produktów naftowych,

- natężenie powstałego prądu wprost proporcjonalne do natężenia przepływu paliwa;

- paliwo np. z wtryskiwacza wtryskuje się na membranę z tensometrami po przeciwnej jej stronie

- dalej wykorzystuje się tensometrię;

- pomiar tensometryczny ciśnień pulsujących i obliczenia rachunkowe

- wykorzystuje się zależność, że przyrost ciśnienia w komorze zamkniętej jest wprost proporcjonalny do ilości doprowadzonego paliwa,

- otrzymujemy funkcję p lub po zróżniczkowaniu dp/dt;

Natężenie prądu powstałego w wyniku przepływu ładunków elektrostatycznych jest proporcjonalne do natężenia przepływu paliwa przez pomiarowy odcinek izolowanego elektrycznie przewodu wysokiego ciśnienia dqx/dt = k*I, k - współczynnik proporcjonalności.

METODY POMIARU STRUGI ROZPYLONEGO PALIWA.

WPŁYW NA PRZEBIEG TWORZENIA MIESZANKI MAJĄ;

Metoda określania kątów rozpylenia paliwa przez rozpylacze:

METODY POMIARU STRUGI ROZPYLONEGO PALIWA.- schemat

BADANIE STOPNIA ROZPYLENIA WTRYSKIWANEGO PALIWA.

Duże trudności techniczne:

Dlatego badania metodami uproszczonymi:

1. wtrysk parafiny 80 - 1000C do naczynia z alkoholem - 10 - 300C (zbliżona lepkość w tej temperaturze parafiny do oleju napędowego),

2. wtrysk oleju napędowego na szklaną płytkę pokrytą warstwą sadzy o grubości kilku dziesięciu mm i warstwą tlenku magnezu o grubości kilku μm,

Obie metody pracochłonne.

Ostateczny wynik pomiarów to charakterystyka rozpylania.

l- liczba kropel o d<dk,

ic - całkowita liczba kropel,

di/dr - względna liczba kropel o rozmiarach różniących się nie > niż o jednostkę.

Można także określić średnicę zastępczą (średnią) kropli:

I kryterium: d`z=Σdi/k - k - k kropel ze średniej arytmet. wszystkich kropel

II kryterium d``z=3√Σdi3/k - k kropel w objętości całej dawki

III kryterium d```z=Σdi3/Σdi2 - k kropel ze stosunku objętości do powierzchni.

BADANIA GAŹNIKOWYCH UKŁADÓW ZASILANIA

Stanowiska bezsilnikowe zapewniają pomiar:

Charakterystyka techniczna silnika

![]()

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

2106

2106

2106

2106

IKE vs IKZE prezentacja id 2106 Nieznany

2106

2106

2106

2106 040507 blanketstitch

2106 040507 outofthebox bootie

2106 TE

akumulator do vaz 2106 ziguli 15 16

2106 a

więcej podobnych podstron