WSTĘP

Największym potencjalnym źródłem energii odnawialnej(OŹE) w świecie jest biomasa. W Polsce również biomasa stanowi jeden z największych potencjalnych zasobów odnawialnych. Ponad 98% podaży energii ze źródeł energii odnawialnych w 2000 r. w Polsce pochodziło z biomasy. Biomasa jest ogólnym pojęciem biologicznych nośników energii, które nadają się bezpośrednio do energetycznego przetworzenia na drodze spalania oraz przetworzenia na biogaz lub bopaliwo. Energia zawarta w biomasie jest najmniej kapitałochłonnym źródłem energii odnawialnej. Jej produkcja może praktycznie przebiegać samoistnie. Energia pozyskiwana z biomasy stanowi 15% światowego zużycia energii, przy czym w krajach rozwijających się udział ten wynosi nawet 38%. Ogólnie biomasę stanowi materia organiczna, do której powstania przyczynia się głównie proces fotosyntezy, który przebiega pod wpływem promieniowania słonecznego (hv). Zachodząca rekcja to rozpad wody pod wpływem energii promieniowania słonecznego. Reakcja ta ma postać:

CO2 + 2H2O > 02 + H2O + (CH20) + 470 kJ,

a w jej wyniku w węglowodanach syntetyzowanych z jednego mola CO2 jest akumulowane 470 kJ energii chemicznej. W ciągu roku ilość wytworzonej w wyniku fotosyntezy biomasy wynosi 220 bln t w przeliczeniu na suchą masę. Produktem ubocznym przetwarzania energii chemicznej zawartej w biomasie na ciepło jest ponowne powstanie CO2 , jednak w tym przypadku przyjazny jest on dla środowiska naturalnego, gdyż przez proces fotosyntezy krąży on w przyrodzie w obiegu zamkniętym.

RODZAJE BIOMASY

Do biomasy zalicza się:

Połową produkcję roślinną (słomy: zbóż, rzepaku, kukurydzy),

Odpady występujące w produkcji rolniczej (np.łęty ziemniaczane i roślin strączkowych),

Odpady przemysłu rolno-spożywczego (z cukrowni, gorzelni, olejarni, browarów),

Odpady produkcji zwierzęcej (odchody, gnojownica, obornik),

Odpady drzewne w leśnictwie ( kłody, chrust, korzenie, kora, trzciny),

Odpady przemysłu drzewnego i celulozowo-papierniczego, makulatura,

Odpady organiczne z gospodarstw domowych,

Odpady komunalne: osady oczyszczalni ścieków, śmieci(części organiczne, makulatura),

Biomasa drzewna z plantacji energetycznej (wierzba, topola, trzcina),

Uprawy energetyczne roślin (trawy, burak pastewny, kukurydza, słonecznik, itp.).

Tak, więc biomasa została podzielona na dwie grupy:

1. energetyczne surowce pierwotne, czyli drewno, słoma i osady ściekowe,

2. energetyczne surowce przetworzone, takie jak biogaz, etanol, metanol, estry oleju rzepakowego, makulatura.

SPOSOBY WYKORZYSTANIA

Światowy potencjał energetyczny biomasy wynosi 3.1015 MJ/a, jednak wykorzystuje się go tylko w 7% (35% w krajach rozwijających się i 3% w krajach uprzemysłowionych). W USA ogólna moc 350 elektrowni na biomasę wynosi 7000 MW, do 2010 roku planuje się wzrost do 13000 MW. W Szwecji ponad 14% energii jest produkowanej z biomasy. W Austrii udział 10% został osiągnięty w okresie nie przekraczającym 10 lat. W Polsce szacuje się , że w samym rolnictwie potencjał energetyczny niewykorzystanej biomasy wynosi 104PJ/a. W Europie Środkowo - Wschodniej jedynie część europejska Rosji z potencjałem energ. 207PJ/a, wyprzedza nas pod tym względem.

Typowy skład surowca energetycznego pochodzenia roślinnego może być przedstawiony jako CH1,4500,7, podczas gdy skład węgla kamienna zapisuje się jako: CH0,800,08. Wartość kaloryczna biomasy jest prawie dwukrotnie niższa niż wartość kaloryczna węgla i na ogół przyjmuje się, że 1tona węgla kamiennego jest równoważna energetycznie 2 tonom suchej biomasy, a 1 m3 biogazu - 1 kg węgla. Do celów energetycznych można wykorzystać następujące postacie biomasy:

drewno odpadowe;

słomę zbożową, z roślin oleistych, strączkowych oraz siano;

odpady organiczne;

biopaliwa płynne do celów transportowych, np.: oleje roślinne, biodiesel, bioetanol z gorzelni i agrorafinerii;

biogaz z gnojownicy, osadów ściekowych i wysypisk komunalnych.

W Polsce roczny potencjał energetyczny biomasy, którą można zagospodarować to: ponad 20 mln ton słomy odpadowej, ok. 4 mln ton odpadów drzewnych, ok. 6 mln ton osadów ściekowych przemysłu. W sumie daje to ok. 30 mln ton biomasy rocznie, co jest energetycznie równoważne 15 - 20 mln ton węgla.

Energia chemiczna skumulowana w biomasie jest nazywana "czystym węglem" i tak jest opisywana ilościowo. Przydatność węgla w Polsce charakteryzuje się za pomocą 3 parametrów 25/22/0.8 (25MJ/kg- ciepło spalania, 22%- zawartość popiołu, 0,8%- zawartość siarki), natomiast biomasa ma parametry 14/1/0.01, a więc mogłaby być używana do uszlachetniania węgla, gdyby zastosować technologię współspalania węgla i biomasy, jako tzw. co-firing.

Najważniejszymi argumentami energetycznym wykorzystaniem biomasy są:

stałe i pewne dostawy krajowego nośnika energii (w przeciwieństwie do importowanej ropy i gazu);

zapewnienie dochodu, który jest trudny do uzyskania przy nadprodukcji żywności;

tworzenie nowych miejsc pracy;

ograniczenie emisji CO2 z paliw nieodnawialnych, który w przeciwieństwie do CO2 z biopaliwa nie jest neutralny dla środowiska; również mniejsza emisja S02;

decentralizacja produkcji energii i tym samym wyższe bezpieczeństwo energetyczne przez poszerzenie oferty producentów energii;

wystarczająco zweryfikowane i nieuciążliwe metody pozyskiwania energii z biomasy;

biomasa może być produkowana i użytkowana bez dużych inwestycji technologicznych;

energia zawarta w biomasie jest najmniej kapitałochłonnym źródłem energii odnawialnej;

wspomaganie dochodu wsi, który jest trudny do uzyskania przy nadprodukcji żywności.

Potencjalne wady energetycznego zagospodarowania biomasy:

ryzyko zmniejszenia bioróżnorodności w przypadku wprowadzenia monokultur roślin o przydatności energetycznej;

spalanie biopaliwa, powoduje powstawanie N0x, ale koszty oczyszczania są niższe niż w energetyce konwencjonalnej;

spalanie biomasy, zwłaszcza zanieczyszczonej pestycydami, odpadami tworzyw sztucznych lub zw. chloropochodnymi, wydzielają się dioksyny i furany;

popiół z niektórych biopaliwa w temp. spalania topi się, zaślepia ruszt i musi być mechaniczne rozbijany np. dezintegratorem.

DREWNO JAKO ŹRÓDŁO ENERGII

Drewno składa się: w 50% z węgla, 43% tlenu, 6% wodoru, 1% z azotu i zw. min. poniżej 1%. Wartość opałowa drewna zaraz po ścięciu (ok. 50% wilgotności) wynosi 10-12 MJ/kg i ulega zwiększeniu do 18 MJ/kg po wysuszeniu do wilgotności 15-20%. Szacuje się, że światowy roczny przyrost biomasy lasów wynosi 12,5*109 m3/a, zajmują one ok. 4,1*109 ha powierzchni. Jako paliwo energetyczne drewno może być pozyskiwane z: plantacji energetycznych (eukaliptus, wierzba, topola itp.), odpadów leśnych nie nadających się dla przemysłu, odpadów produkcyjnych zakładów przemysłu drzewnego oraz odpadów z innych gałęzi przemysłu (kopalnie, koleje, budownictwo itd.). Plantacje drewna przemysłowego, głównie na potrzeby meblarstwa, energetyki i budownictwa, zajmują na świecie ok. 6 mln hektarów upraw, co stanowi ok. 0,15% globalnej zalesionej powierzchni. Około 38% tych plantacji obsadzonych jest drzewami eukaliptusowymi. Drzewa te zwłaszcza w Brazylii osiągnęły rekordową wydajność 113 m3/(a*ha).Zważywszy, że przy wydajności 27m3 /ha można uzyskać 12,6 EJ/a energii, podczas gdy zapotrzebowanie na energię w Brazylii jest 4-krotnie mniejsze i wynosi ok. 3 EJ/a. Z kolei w USA ok. 24000ha powierzchni zajmują plantacje topoli o wydajności 86 m3/(a*ha), które produkują paliwo do 350 elektrowni opalanych drewnem o łącznej mocy 7 000 MW. W Portugalii i Hiszpanii założono ok. 800 000 ha plantacji eukaliptusowych, w Szwecji w 1991r było 4 000 ha plantacji, a w 1995r już 25 000 ha.

Nośnik energii |

Wartość opału |

Cena nośnika |

Sprawność |

Cena 1 GJ [zł] |

Gaz |

34 MJ/m3 |

Taryfa-W6 |

0,90 |

33,55 |

Olej opałowy Ekoterm |

42 GJ/T |

1,07zł/l |

0,88 |

40,03 |

Zrębki wierzbowe |

19 GJ/T |

150zł/T |

0,8 |

19,08 |

Słoma |

16GJ/T |

100zł/T |

0,8 |

32 |

Miał węglowy (porówn.) |

21GJ/T |

210zł/T |

0,7 |

24,10 |

Wierzba

Nasadzenia wierzbowe, poza wartościami użytkowymi, wpływają korzystnie na mikroklimat otoczenia, powstrzymują erozję gleby, umacniają i upiększają krajobraz. Wierzba polecana jest w ochronie środowiska, przede wszystkim w tak zwanych korzeniowych oczyszczalniach sciek6w, jak tez przy obsadzaniu wysypisk śmieci, na terenach przemysłowych skażonych metalami ciężkimi, przy rekultywacji gleb, przy drogach szybkiego ruchu, budynkach mieszkalnych i inwentarskich. Ponadto wierzba jest rośliną miododajną i pyłkodajną. Charakteryzuje się szybkim przyrostem masy organicznej (około 10-krotnie wyższym niż sosna czy świerk). Obecnie coraz większego znaczenia nabiera uprawa wierzby na plantacjach energetycznych. Zastosowanie wierzby jako nośnika energii, to nowy dochodowy kierunek produkcji rolniczej. Produkcja prawidłowo założonej plantacji powinna trwać co najmniej 25-30 lat z możliwością 13-15 krotnego pozyskiwania drewna w ilości 15-20 ton suchej masy w przeliczeniu na 1 ha rocznie. Wartość energetyczna jednej tony suchej masy drzewnej wynosi 4,5 MWh, co odpowiada wartości kalorycznej jednej tony niskiej jakości miału węglowego lub 500 litrom oleju opałowego. Wytworzone paliwo na plantacjach energetycznych spalane w piecach nie zwiększa stężenia CO2 w atmosferze (cykl zamknięty), emisja siarki jest bardzo niska ( 0,03%), związków z grupy NOx (poniżej 0,01%), zawartość popiołu 1% jest znacznie niższa niż w przypadku spalania ropy naftowej, węgla i gazu ziemnego. Plantacje wierzbowe spełniają funkcje biologicznych oczyszczalni ścieków, które odprowadzane na pola wierzbowe są biologicznie rozkładane i oczyszczane.

Wymagania klimatyczno-glebowe

|

Rodzaje wierzba (Salix L) odznaczają się bardzo szerokim zasięgiem, obejmującym prawie całą strefę W chłodną i umiarkowaną. Wierzby doskonale rosną w warunkach klimatycznych Polski. Odporne na ekstremalne warunki siedliskowe spotykane są na różnych często dostępnych terenach. Dla przykładu nowe wyprodukowane odmiany w Szwecji rosną w surowszych warunkach klimatycznych niż w Polsce. Głęboki system korzeniowy i łatwość pobierania sktadnik6w pokarmowych z gleby pozwala wysadzać rośliny na terenach zdegradowanych oraz nieużytkach jako roślinę pionierską. |

Wierzba jest stosunkowo uniwersalna i tolerancyjna na różne warunki glebowe. Glebę powinny charakteryzować odpowiednie proporcje składników mineralnych, ich dostępność dla korzeni roślin, właściwe stosunki gazowe. Optymalny odczyn gleby dla wierzby to pH 5,5 -6,5, lecz nasadzenia można dokonywać na gruntach o pH w zakresie 3,5 -10,0. Istotne jest, aby gleby posiadały w miarę ustabilizowane warunki wodne, ponieważ kilkutygodniowe przesuszenie gruntu, jak i zalanie, wpływa niekorzystnie na wysadzane sztobry (krótkie pędy) wierzby.

Agrotechnika

Plantację zakłada się wczesną wiosną, sadzenie powinno odbywać się tak wcześnie, jak to tylko możliwe, na początku okresu wegetacyjnego, kiedy uwilgotnienie gleby jest bardzo dobre. Sadzonki, którymi są odcinki wierzby o długości 20 cm, umieszcza się w glebie ręcznie lub mechanicznie w rzędach o rozstawie 100 cm x 50 cm. W pierwszym roku użytkowania plantacji wierzby, szczególnie ważne jest zwalczanie chwastów; rozwijający się system korzeniowy zrzezów nie może wygrać konkurencji z szybko rosnącymi chwastami. Dlatego też w rok przed posadzeniem pole musi być odchwaszczone w sposób mechaniczny lub za pomocą herbicydów.

|

Pozyskiwanie materiału energetycznego rozpoczyna się po 3 latach. Zbiór przeprowadza się w okresie grudzień -marzec, po opadnięciu liści. Inny termin jest niewskazany ze względu na przebieg procesów wegetacyjnych, obniżających wartość energetyczną roślin, jak również osłabienie karpy, z której po ścięciu na wiosnę odrastają nowe pędy. Zebraną masę można bezpośrednio specjalnymi żniwiarkami rozdrobnić i spalić, natomiast całe łodygi niepocięte przechowuje się przez okres wiosenno -letni celem wysuszenia. Ścięta wierzba może być przechowywana bez przykrycia przez kilka lat. |

|

Bilans drewna i wykorzystanie drewna do produkcji ciepła w Polsce

Potencjał niewykorzystanej biomasy z lasów w Polsce szacuje się na ok. 244 PJ/a i pod tym względem zajmujemy trzecie miejsce w Europie środkowo - wschodniej, za Rosją (1483PJ/a) i Rumunią (355PJ/a). W Polsce produkuje się ok. 19 mln m3 drewna rocznie (w 1993r.), z czego 3,5 mln m3 drewna opałowego pozyskiwanego z lasów (w 1997r.). Odbiorcą drewna opałowego jest albo mała energetyka cieplna, albo fabryki płyt wiórowych. Wykorzystanie drewna na cele energetyczne ocenia się w Polsce na rok 2000 na ponad 1,5 mln t. Drewno jest niestety spalane w małych kotłach na węgiel lub na miał węglowy o bardzo niskiej sprawności, o łącznej mocy ok. 5 000 MW. Pierwszym kotłem na biomasę to kocioł "Moderato" z Hajnówki, o sprawności 90-93%.W ciągu dwóch następnych lat wyprodukowano 7000 takich kotłów o łącznej mocy ok. 560 MW. Obecnie pracuje w Polsce już 19000 kotłów opalanych drewnem. Na rynku są dostępne ulepszone wersje kotłów na biomasę, np. typoszereg kotłów ŻUBR, Ignis, Fuwi. W kotłach tych można spalać drewno, trociny, korę, gazety i nawet słomę. Najnowsza wersja kotłów wykorzystuje również ciepło kondensacji pary wodnej ze spalin (2,26 MJ/kg) i wówczas ich sprawność może być o 10-15% wyższa, czyli 105-110%. Cena kotła do ogrzewania budynku o powierzchni 100-200 m2 wynosiła w 1996 roku 1100-1300 zł. Dotychczas wyprodukowane w Polsce wysokosprawne kotły na biomasę pozwalają zaoszczędzać ok. 3*108kg/a węgla kamiennego. Głównym konsumentem energii cieplnej z drewna odpadowego (905) jest przemysł drzewny, gdzie jest ono stosowane do ogrzewania zakładów. Wartość energetyczną odpadów drewna ocenia się na ponad 100 PJ energii cieplnej i stanowi ona 3% zużycia energii w Polsce.

Technologia gazyfikacji polega na wytlewaniu, pirolizie i gazyfikacji biomasy celem wytwarzania pirolitycznego gazu drzewnego i węglowego, służącego do napędu silników spalinowych , poruszających generatory prądu elektrycznego. W Polsce ta technologia jest stosowana od kilku lat m.in. Zakłady WUSP-MET w Pleszewie i w zakładach Maszynowych HAMECH w Hajnówce. Produkują one zestawy energetyczne typu UZE o wydajności cieplnej od 25 kW do 197 kW. Zestawy te są przystosowane do paliw w postaci trocin, wiórów, zrębów, rozdrobnionej kory i innych drewnianych odpadów. Specjalistyczne kotły do gazyfikacji mokrego drewna w kłodach lub zrębów drzewnych wymieszanych z osadami ściekowymi produkuje przedsiębiorstwo FUWI z Elbląga. Dania zainicjowała import drewna opałowego z Polski, około 0,4mln t rocznie w 2001r.

Przykłady instalacji

Obszar lasów w Nadleśnictwie Kliniska (trójkąt Szczecin, Goleniów, Stargard Szczeciński) wynosi 21900 ha. Do ogrzewania 13 budynków Osiedla Leśnego (7800 m2) wykorzystywano 4 kotły węglowe, które spalały ok. 150 Mg/a węgla. W roku 1993 Firma JUSTSEN uruchomiła kotłownię o mocy 120 kW (50%wilgoci) lub w przypadku surowca suchego 800 kW(30%) opalaną zrąbkami z cięć pielęgnacyjnych. Do pozyskiwania surowca stosuje się rębak o wydajności 8m3/h i średnicy pni i gałęzi do 250mm. Parametry wody z wymiennika wynoszą 60-120°C(0,35 MPa). Koszt inwestycji wyniósł 1 403 543 PLN, w tym: kocioł z instalacją 726 454 PLN, maszyny do transportu 530 136 PLN, rębak z przyczepą 146 953 PLN. W sezonie grzewczym koszt eksploatacji wyniósł 74 800 PLN i w porównaniu z kotłownią węglową oszczędności wyniosły 36 300 PLN.

Drewnem odpadowym z lasów Oliwko-Darżlubskich ogrzewa się budynki Nadleśnictwa Wejherowo, Szpital w Wejherowie i Zakład Fornitex.

SŁOMA JAKO ŹRÓDŁO ENERGII

Słoma - to dojrzałe lub wysuszone źdźbła roślin zbożowych; określenia tego używa się również w stosunku do wysuszonych roślin strączkowych, lnu, rzepaku. Podstawowym składnikiem słomy jest włókno surowe i związki bezazotowe wyciągowe. Ponadto charakteryzuje się wysoką zawartością suchej masy (około 85%), zdolnością do chłonięcia wody i gazów.

Według Rocznika Statystycznego w latach1990-1995 średnia roczna produkcja zbóż wynosiła w Polsce 22 720*103 Mg. Przyjmując średni stosunek wagowy ziarna do słomy 1:1,35 odpowiada to 30 673*103 Mg słomy. Przeznaczając z tego tylko 30% na cele energetyczne uzyskuje się 9,2*106 Mg/a słomy, co odpowiada 5,4*106 Mg/a węgla. Zakładadając cenę 1 Mg węgla równa 90$ okazuje się, że można zaoszczędzić 486 mln $.

Skład różnych rodzajów słomy i ich wartości opałowe podano w tabeli:

z: |

Zawartość popiołu% |

C% |

% |

O% |

% |

S% |

H2O% |

Wartość opałowasłomy suchejMJ/kg |

Wartość opałowasłomy świeżejMJ/kg |

Pszenicy |

53 |

48,53 |

,3 |

,08 |

,28 |

,05 |

-22 |

,3 |

,9-14,9 |

Jęczmienia |

,3 |

45,67 |

6,5 |

38,26 |

0,43 |

0,11 |

12-22 |

16,1 |

12,0-13,9 |

Kukurydzy |

,77 |

47,09 |

5,4 |

39,79 |

0,81 |

0,12 |

50-70 |

16,8 |

3,3-7,2 |

Sposoby spalania słomy

Słoma może być spalana w postaci:

Suchej sieczki;

Granulatu ( mini brykiety);

Pyłu;

Całych balotów 450-500 kg (technologia firmy Volund);

Balotów poszarpanych (kotły firmy Reka).

W przeciwieństwie do sieczki i granulatu baloty mogą być zamoczone, chociaż wówczas część ciepła jest tracona na odparowanie wody.

Spaliny

Spaliny powstające podczas spalania słomy nie zawierają SO2, natomiast ilość tlenków azotu można ograniczyć przez prowadzenie procesu spalania w temp. 850-1100°C. CO2 również powstający jest przyjazny dla środowiska, gdyż krąży w obiegu zamkniętym w cyklu rocznym. Do usuwania pyłów, których 50% cząstek ma wymiary 10-15 ľm dlatego powinno się stosować filtry workowe. Temperatura spalin nie może przekroczyć 1150°C, gdyż wówczas dochodzi do spiekania popiołu i obniżenia sprawności kotła.

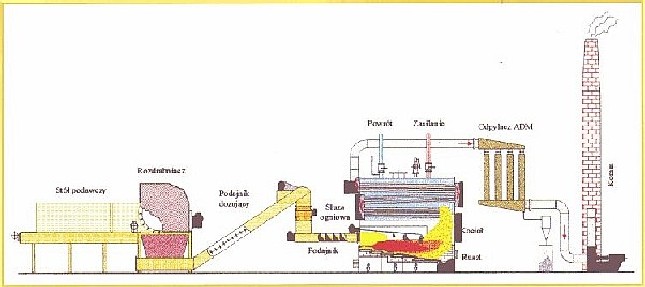

SCHEMAT TECHNOLOGICZNY KOTŁOWNI OPALANEJ SŁOMĄ NA PRZYKŁADZIE "PEC LUBAŃ" (Moc 3,5M. Sprawność 84%).

Schemat kotła i krótka charakterystyka

|

Kocioł - prosta budowa i sprawdzona konstrukcja, w powiązaniu z nowoczesną automatyką i precyzyjną technologią spalania, gwarantuje bezpieczną eksploatacje i wysoką sprawność. Możliwe jest wykonanie kotła w wersji wodnej i parowej. Budowa kotła umożliwia prace z wysoką sprawnością w szerokim zakresie obciążeń.

Ruszt schodkowy ze strefową regulacją powietrza wyposażony w zestaw rusztowin, które wraz z układem jezdnym rusztu mogą wykonywać ruch posuwisto-zwrotny, co pozwala przemieszczać się płonącym cząstkom słomy w kierunku przenośnika popiołu. Napęd hydrauliczny rusztu pozwala na płynną regulację jego pracy w zależności od jakości paliwa.

Rozdrabniacz przygotowuje słomę do spalania, tnąc ją na krótkie i równe włókna, gwarantując prawidłowy proces spalania. Jego konstrukcja pozwala na rozdrabnianie różnego rodzaju bel słomy. Solidna budowa urządzenia gwarantuje długą żywotność. Podwójny napęd i wolne obroty zapewniają stabilną bezawaryjną pracę przy niskim zużyciu energii.

Specjalna budowa noża eliminuje możliwość iskrzenia przy rozdrabnianiu.

Stół podawczy z regulowanym przesuwem zapewnia automatyczne podawanie odpowiedniej ilości słomy do rozdrabniacza. Odpowiednia długość stołu gwarantuje bezobsługową pracę.

Odpylacz o konstrukcji dostosowanej do specyficznych właściwości pyłów ze spalania słomy gwarantuje pracę ze sprawnością powyżej 90%. Prosta budowa i niewielkie rozmiary zapewniają łatwą obsługę i pozwalają na zabudowę w każdych warunkach.

Automatyka kotła oparta na swobodnie programowalnym sterowniku pozwala na utrzymanie optymalnych wartości procesów spalania i płynną regulację wydajności kotła w zakresie od 30 -100%.

INNE TECHNOLOGIE ENERGETYCZNEGO WYKORZYSTANIA SŁOMY

>>>Zgazowanie<<<

Podczas podgrzewania słomy jej skład zmienia się, gdy składniki lotne przechodzą do fazy gazowej. Proces ten nosi nazwę zgazowania wówczas, gdy zachodzi w utleniającej atmosferze albo pirolizy, gdy zachodzi w atmosferze z bardzo małą ilością czynnika utleniającego (np. tlen, powietrze atmosferyczne lub mieszanina powietrze+tlen) lub bez niego. Niektóre z składników gazów to skraplające się ciężkie węglowodory, głównie olej i smoła. Jeżeli gaz jest przeznaczony do spalania w silniku spalinowym, musi być on oczyszczony z pyłów i skraplających się gazów. Aktualnie nie ma producentów oferujących gotowe instalacje zgazowania pracujące na bazie słomy i wytwarzających energie elektryczną.

>>>Silnik Stirlinga<<<

Produkcja energii elektrycznej na bazie słomy na małą skalę (np. powyżej 10 kW) może być korzystna przy zastosowaniu małych silników Stirlinga. Jest to silnik tłokowy pracujący w cyklu zamkniętym, w którym gaz roboczy (np. hel, wodór lub powietrze) pozostaje w cylindrach. Dużą zaletą tego typu silnika jest to, że może on pracować na większość typów paliwa, takich jak: olej, gaz, słoma, drewno itp., które mogą być spalane w oddzielnych zespołach spalania. Produkowany gaz z instalacji zgazowania słomy. Zawierający składniki smołowe może być spalany w oddzielnym zespole spalania, z którego gaz spalinowy może być stosowany do napędu silnika Stirlinga. Sterlinga Laboratorium Energetyki Voelund w Danii zostały już opracowane prototypy silników Stirlinga napędzane oprócz innych paliw, także słomą.

>>>Silnik parowy<<<

Elektrociepłownie bazujące na turbinach parowych są zbyt drogie do produkcji energii elektrycznej przy mocach do 1,0 MW. W przypadku instalacji do produkcji energii elektrycznej poniżej 1,5 MW silnik parowy byłby bardziej przydatny od turbiny, przede wszystkim ze względu na jego wyższą sprawność i mniejszą wrażliwość na zmianę parametrów pary. Pod koniec lat 90-tych opracowano udoskonalone odmiany tłoków silników parowych wyposażonych w uszczelnienia niewymagające smarowania olejem zanieczyszczającym dotychczas parę. Została więc wyeliminowana podstawowa przyczyna, dla której rezygnowano z jej eksploatacji. Oferowane obecnie zespoły energetyczne, napędzane silnikami parowymi nowej generacji stanowią obiecującą alternatywę dla małych elektrociepłowni o mocach od 200 do 1500 kW mocy elektrycznej.

Ekonomia

Instalacja urządzeń umożliwiających wykorzystanie słomy jako źródła energii dla centralnego ogrzewania i ciepłej wody użytkowej jest droższa ponad trzykrotnie od tradycyjnych kotłowni węglowych. Te wysokie koszty wynikają ze specyfiki słomy jako paliwa, a tym samym konieczności zastosowania oprócz kotła o znacznie większych gabarytach także zbiornika akumulacyjnego, pomp cyrkulacyjnych oraz wymuszonego nadmuchu powietrza. Spowodowane jest to przede wszystkim niższą wartością energetyczną, szczególnie odniesioną do jednostki objętości, w porównaniu do konwencjonalnych nośników energii. Pomimo wysokich kosztów inwestycyjnych, za energetycznym wykorzystaniem biopaliw stałych przemawiają bardzo niskie koszty ich pozyskania. W przypadku stosowania słomy (dla podanego przykładu) wynoszą one 818 zł/rok, drewna 1610 zł/rok, a wegla kamiennego już 2063 zł/rok.

Budowa lub modernizacja kotłowni wykorzystujących słomę na cele energetyczne wymaga znacznych środków inwestycyjnych, które niekiedy przekraczają możliwości inwestora. W związku z tym, iż kotłownie te pozwalają wykorzystać odnawialne źródła energii, a tym samym przyczyniają się do ograniczenia emisji substancji szkodliwych dla środowiska, są podstawy do ubiegania się o dofinansowanie takich inwestycji ze środków przeznaczonych na ochronę środowiska.

Dotacje na budowę kotłowni wykorzystujących różne rodzaje biomasy można uzyskac z następujących instytucji:

> EkoFunduszu,

> Narodowego Funduszu Ochrony Środowiska,

> Wojewódzkich Funduszy Ochrony Środowiska,

> Programu Małych Dotacji Globalnego Funduszu Ochrony Środowiska,

> Funduszy przedakcesyjnych: ISPA i SAPARD,

> Programu PHARE.

Lokalizacja w Polsce

|

Pierwsza w Polsce duża kotłownia C.O., wzorowana na rozwiązaniach duńskich, uruchomiona została 26 października 1996r. w Osiedlu Zielonki we wsi Szropy w gminie Stary Targ k. Malborka. Kotłownia ogrzewa 450 mieszkań. Zastosowano tam 2 kotły każdy o mocy 500 kW. Wykorzystuje się słomę w prasowanych balotach o wymiarach 2x1,2x0,85 m, która podawana jest w sposób ciągły i automatyczny. Temp. w komorze spalania kotła wynosi 600°C, temp. przy wyjściu 800°C. Popiół i żużel stanowią 3,5% spalanej słomy. Koszt inwestycji zamknął się kwotą 2 mln złotych. |

|

W sezonie grzewczym 96/97 koszt zakupu słomy wyniósł 57 000PLN, koszt węgla wyniósłby 169 000PLN ( ogrzewanie jest 3 razy tańsze). Okres spłaty kredytów wyniósł 4 lata.

Kotłownia na słomę o podobnych parametrach powstała w 1997 r. w Grabowcu koło Zamościa (1 MW), a w połowie roku 1997 w Czerninie koło Malborka (3 MW). Nieco później wybudowano kotłownie na słomę w Lubaniu (8 MW). Oryginalne polskie rozwiązania zastosowano w kotłowni na słomę we wsi Wieniec na Wyspie Sobieszewskiej k. Gdańska (0,6 MW).

|

Powstało tez szereg średniej wielkości kotłowni na słomę produkcji firmy GRASO ze Stargardu Gdańskiego. Są to kotłownie w Bączku (0,6 MW), w Kamienniku k. Elbląga (0,3 MW) i w Trutnowach k. Tczewa (0,3 MW). Kotłownie te wykorzystują słomiane baloty cylindrycz ne o śr. 1,5 m i wysokości 1,2 m. Spalanie odbywa się systemem wsadowym. Do kotła dostarcza się jednocześnie 2 baloty, a czas palenia "cygarowego" wynosi 4-9 godzin, zależnie od temp. powietrza zewnętrznego. W Kamienniku ogrzewa się osiedle obejmujące 82 mieszkania. |

|

BIOPALIWA

Nadprodukcja żywności, bardzo wysokie bezrobocie na wsi, ciągle wysokie i nadal relatywnie wzrastające koszty produkcji rolnej, a także względy ochrony środowiska naturalnego powodują wśród społeczności wiejskiej intensywne poszukiwania alternatywnych, często zupełnie nowych, dotychczas nieznanych źródeł dodatkowych dochodów. Jednym z nich jest produkcja i stosowanie biopaliw. Biopaliwo to odnawialne źródło energii otrzymywane z produktów roślinnych w agrorafineriach. W praktyce możliwe jest otrzymywanie dwóch głównych rodzajów biopaliwa: alkoholi (ze zbóż, buraków cukrowych, ziemniaków), oraz olejów roślinnych (z soi, słonecznika, palmy, rzepaku).

Historia produkcji biopaliwa otrzymanego z roślin oleistych sięga początku ubiegłego wieku. Oleje roślinne zastosował po raz pierwszy jako paliwo napędowe w skonstruowanym przez siebie silniku Rudolf Diesel. Dopiero później po nieudanych próbach z olejem roślinnym, do zasilania silnika zastosował paliwo otrzymane z ropy naftowej.

|

W Polsce do praktycznego wykorzystania najbardziej kwalifikuje się olej rzepakowy. Polska wytwarza 5% światowej produkcji tego oleju. Olej zmieszany z metanolem tworzy glicerynę i ester metylowy. Ten ostatni produkt jest wykorzystywany bezpośrednio do napędu silników Diesla.

Obecnie silniki o zapłonie samoczynnym (Diesla) budowane są do zasilania olejem napęd owym i nie mogą być bez przekonstruowania zasilane olejami roślinnymi. Zastosowanie nieprzetworzonego oleju rzepakowego w silnikach o zapłonie samoczynnym z wtryskiem bezpośrednim (np. w ciągnikach) powoduje zazwyczaj tworzenie się nadmiernych ilości osadów (nagaru) w komorze spalania. Wobec niemożności efektywnego wykorzystania oleju wprost w istniejących silnikach, należałoby zmodyfikować bądź paliwo - olej rzepakowy, bądź silniki. Obie te drogi były i nadal są badane. Jednak wszystko wskazuje na to, że w praktyce korzystniejsza jest wersja stosowana dotychczas tzn. modyfikacja oleju roślinnego na biopaliwo.

TECHNOLOGIE PRODUKCJI

Istnieją dwie podstawowe technologie produkcji biopaliwa na bazie nasion roślin oleistych: zimna, w której proces otrzymywania biopaliwa prowadzony jest w temperaturach 20 - 70°C z użyciem katalizatorów alkalicznych oraz gorąca, która wymaga prowadzenia reakcji transestryfikacji w temperaturze 240°C i pod ciśnieniem około 10 MPa. Technologia ta wymaga dostępu do taniej energii cieplnej, a także dużej ilości metanolu, który następnie może być kierowany ponownie do procesu.

|

Proces uzyskiwania biopaliwa w technologii na zimno może być realizowany w małych zakładach przetwórczych (agrorafineriach), produkujących do kilkuset ton rocznie biopaliwa. Z 1 tony rzepaku można otrzymać nieco ponad 300 litrów biopaliwa z przeznaczeniem do napędu silników wysokoprężnych. |

|

Biodegradowalność paliwa rzepakowego powoduje, że biologiczny rozkład ewentualnych wycieków tego paliwa następuje już po trzech tygodniach w granicach do 98%.

Paliwo w gospodarstwie rolnym stanowi około 23% kosztów mechanizacji (wg IERiGŻ).Ograniczając zakup paliwa z zewnątrz można poprawić efektywność w gospodarstwach rolnych. Biopaliwo rzepakowe zawierające dodatki uszlachetniające spełnia wymagania dla olejów napędowych przeznaczonych do stosowania w zimie, przy temperaturach otoczenia do minus 20oC. Biopaliwo może oczywiście być wykorzystywane również do celów grzewczych (jako olej opałowy). Szczegółowe badania jakościowe wyprodukowanego w PIMR Poznań paliwa rzepakowego, przeprowadzone przez Instytut Technologii Nafty w Krakowie wykazały pełną przydatność tego paliwa do napędu silników wysokoprężnych.

ROZWÓJ NA ŚWIECIE I W POLSCE

Do krajów, które dynamicznie rozwijają produkcję biopaliw z roślin oleistych należy zaliczyć przede wszystkim: Niemcy (250 tys. ton), Francja (280 tys. ton), Włochy (550 tys. ton), Belgia (240 tys. ton), Dania (30 tys. ton), Węgry (18 tys. ton), Czechy (35 tys. ton), Słowacja (5 tys. ton). W Brazylii np. 50% taboru napędzane jest właśnie etanolem. W Polsce od 1992 roku dodaje go do benzyn rafineria w Trzebini, co pozwala zmniejszyć dodatek ołowiu nawet o połowę.

|

W przeciwieństwie do krajów UE, produkcja rolna w Polsce nie jest dotowana przez państwo, stąd też produkcja i przetwórstwo rzepaku musi uwzględniać przede wszystkim uwarunkowania ekono- miczne. |

|

Biopaliwa wśród paliw - ścieżka transformacji od zasobów do biopaliw

BIOGAZ

Wykorzystanie biogazu powstałego w wyniku fermentacji biomasy ma przed sobą przyszłość. To cenne paliwo gazowe zawiera 50-70% metanu, 30-50% dwutlenku węgla oraz niewielką ilość innych składników (azot, wodór, para wodna). Biogaz otrzymywany w rolnictwie jest produktem fermentacji odpadów zwierzęcych lub roślinnych. Wydajność procesu fermentacji zależy od temperatury i składu substancji poddanej fermentacji. Prawidłowa temperatura fermentacji wynosi 30-35oC dla bakterii mezofilnych i 50-60oC dla bakterii termofilnych. Utrzymanie takich temperatur w komorach fermentacyjnych zużywa się od 20-50% uzyskanego biogazu. Przeciętnie od sztuki dużej (SD) można uzyskać w ciągu roku surowiec do produkcji 220 m3 gazu. Źródłem biogazu mogą być także odpady komunalne. Niemal cała masa odpadów komunalnych usuwanych w procesie oczyszczania miasta jest obecnie składowana na wysypiskach. Składowanie odpadów na wysypiskach coraz częściej napotyka na trudności natury organizacyjnej i technicznej, co uzasadnia poszukiwanie innych sposobów unieszkodliwiania odpadów. W warunkach beztlenowego rozkładu odpadów w trakcie ich składowania oraz unieszkodliwiania powstają gazy rozkładu biochemicznego. Najbardziej istotnym składnikiem tego gazu jest metan. Przykładowo wysypisko na 100000 ton odpadów dostarcza 50 m3 gazu na godzinę, przy zawartości metanu 50%, dając w efekcie moc 90 kW w postaci energii elektrycznej i 156 kW energii cieplnej.

Spalanie następuje według następującego wzoru:

CH4 + 2O2 --> 2H20 + CO2

W czasie spalania 1 m3 metanu powstaje około 1,6 kg wody w postaci pary; do spalenia 1 m3 metanu potrzeba około 10 m3 powietrza.

WYKORZYSTANIE BIOGAZU

Biogaz o dużej zawartości metanu (powyżej 40%) może być wykorzystany do celów użytkowych, głownie do celów energetycznych lub w innych procesach technologicznych. Typowe przykłady wykorzystania obejmują:

produkcję energii elektrycznej w silnikach iskrowych lub turbinach;

produkcję energii cieplnej w przystosowanych kotłach gazowych;

produkcję energii elektrycznej i cieplnej w jednostkach skojarzonych;

dostarczanie gazu wysypiskowego do sieci gazowej;

wykorzystanie gazu jako paliwa do silników trakcyjnych/pojazdów;

wykorzystanie gazu w procesach technologicznych, np. w produkcji metanolu.

W dokumencie omawiającym tzw. Kampanię Wdrożeniową (Campaign for Take-Off) z kwietnia 1999, która uszczegóławia politykę Unii Europejskiej w zakresie zwiększania udziału odnawialnych źródeł energii, nakreślono scenariusz zwiększania wykorzystania biogazu w latach 1999 - 2003. Według tego dokumentu we wspomnianym okresie w krajach UE powinno przybyć nowych biogazowni rolniczych o łącznej mocy co najmniej 200 MW. Aktualne trendy w polskim sektorze energetycznego wykorzystania biogazu pozyskanego z osadów ściekowych wskazują na wzrost zainteresowania nowoczesnymi technologiami zwł. produkcji energii elektrycznej i cieplnej w skojarzeniu. Technologie te pozwalają uzyskać wysoką sprawność, mniejszą awaryjność (zwł. silników biogazowych) i krótsze przestoje, co z zestawieniu z wymogiem nieprzerwanej pracy oczyszczalni poprawia opłacalność inwestycji pomimo wyższych kosztów inwestycyjnych.

Wyszukiwarka

Podobne podstrony:

Prawne aspekty OZE w UE i RP.[1], 1. ROLNICTWO, OZE, Biomasa, odpady, biogaz, zgazowanie materiały

PROJEKT HSE DO CELÓW GRZEWCZYCH Z WYKORZYSTANIEM BIOGAZOWNI, 1. ROLNICTWO, OZE, Biomasa, odpady, bio

PNOM, AGH IMIR AiR, S2, PNOM - Podstawy nauki o materiałach

odpowiedzi na polimery - polowa, AGH IMIR AiR, S2, PNOM - Podstawy nauki o materiałach

Inzynieria materialowa czesc obliczeniowa, Elektrotechnika AGH, Semestr III zimowy 2013-2014, Inżyni

pnom - inzynierski, AGH IMIR AiR, S2, PNOM - Podstawy nauki o materiałach

@Opracowane pytania do egzaminu z IM, Elektrotechnika AGH, Semestr III zimowy 2013-2014, Inżynieria

teoria zadania 1, Elektrotechnika AGH, Semestr III zimowy 2013-2014, Inżynieria Materiałowa w Elektr

Niecka górnicza, Budownictwo AGH 1, Budownictwo na terenach górniczych, Koconotki + dodotki, Materia

Inzynieria materialowa teoria, Elektrotechnika AGH, Semestr III zimowy 2013-2014, Inżynieria Materia

Projekt 3 1, AGH, Semestr 5, PKM całość, PKM akademiki II, materialy na proj II, Projekt 3 (b)

projekt III zapas, AGH, Semestr 5, PKM całość, PKM akademiki II, materialy na proj II

Sprawo ćwiczenie 1, Elektrotechnika AGH, Semestr III zimowy 2013-2014, Inżynieria Materiałowa w Elek

ćw14-silnik stirlinga-sprawko by pawelekm, Energetyka AGH, semestr 5, semestr V, Konwersja Energii,

Odwracalne zajwisko termoelektryczne, Energetyka AGH, semestr 5, semestr V, Konwersja Energii, lab K

Laczenie ogniw paliwowych by kozby, Energetyka AGH, semestr 5, semestr V, Konwersja Energii, lab KE,

Elektroliza by Slupski, Energetyka AGH, semestr 5, semestr V, Konwersja Energii, lab KE,OZE, sprawka

biomasa, Energetyka, odnawialne źródła energii, OZE, odnawialne, alternatywne źródła energii

Lab2 OZE id 259328 Nieznany

więcej podobnych podstron