Co do formy egzaminu, to omawiałem już formę tego zaliczenia: test 8-10

punktowy i 2 pytania problemowe.

Zakres: pojęcia eksploatacyjne, system i proces eksploatacji, wskaźnik

gotowości technicznej i inne wskaźniki eksploatacyjne, proces

eksploatacji, stan techniczny, pojęcie i klasyfikacje uszkodzeń,

charakterystyki niezawodności R,F,f,lambda. Rozkłady prawdopodobieństwa

czasu do uszkodzenia charakterystyczne dla rodzajów i postaci uszkodzeń.

Dr poinformował że jak starczy czasu to w pierwszej połowie jest

jeszcze wykład a zerówka w drugiej części zajęć.

Zangielskiego

2 otwarte pytania byly takie:

I. Co to jest usterka (albo awaria - failure). wymienic typy tych usterek i ich podział

taki schemat trzeba bylo narysowac wiesz o co chodzi.

II. co to jest lambda (hazard rate function) i jakie ma charakterystyki dla roznych dystrybucji (czyli te trzy dla weibulla, gaussa i exponential)

11:02:22

zaraz napisze 9 zamknietych tylko to potrwa bo sobie przypominam

1. pitting to:

a) zmeczeniowa usterka (starzeniowa)

kurde pamietam tylko te odpowiedz bo ja zaznaczylem;]

11:06:40

2. maszyna byla uzywana przez rok. 18 razy byla naprawiana a sredni czas naprawy to 2 dni. wspolczynnik dostepnosci??? (availability) wynosi:

c) 0,9 - dobra odpowiedz

3. co to jest RPN

(to jest risk priority number). a odpowiedz do zaznaczenia bylo ze :

a)jeden z wskaznikow w FMEA

b) jedna z metod niezawodnosci

i jeszcze cos tam bylo bo zawsze bylo abcd ale jak mowie pamietam te co zaznaczylem. zaznaczylem a

4. proces eksploatacji to:

zbior stanow w funkcji czasu

b) zbior roznych stanow i cos tam jeszcze. zaznaczylem a

5. funkcja niezawodnosci przyjmuje wartosc ujemna gdy:

c) nie moze przyjac wartosci ujemnej

6. uszkodzenie zmeczeniowe nalezy do grupy uszkodzen:

starzeniowych

7. zeby wskaznik niezawodnosci byl najwiekszy, majac zbior elementow powinnismy je polaczyc:

a) szeregowo

b) mix

c) rownolegle

i jeszcze cos tam ale pytanie chujowe to dalem chybil trafil

8. wykres hazard rate function (lambda) nie uwzglednia:

a)statystyki jakiegos kolesia na G

b) roznic miedzy danymi teoretycznymi a pomiarowymi

dalem b i reszty nie pamietam bo tez z dupska

ostatniego nie pamietam ale jak sobie przypomne to Ci napisze

Transport

1)Obiekt techniczny jest w łańcuchu działania:

e)przedmiotem lub pośrednikiem działania

2)Uszkodzenie zmęczeniowe można zakwalifikować do grupy uszkodzeń:

c)starzeniowych

e)korozyjnych

3)Do opisu procesu eksploatacji konieczne jest określenie:

d)zbioru stanów, czasów i relacji między nimi

4)Wskaźnik gotowości dla elementu naprawialnego jest:

c)ilorazem czasu użytkowania i czasu eksploatacji

5)Funkcja niezawodności obiektu naprawialnego może przyjmować .....

(wiecej nie widac na zdjęciu)Moze przyjmowac wartosci tylko od 0 do1!!

7) Funkcja intensywności uszkodzeń dla obiektu starzejącego.....(nie

widac co jest na zjdeciu):

e)ścisle rosnacą

8) wartość modalna szeregu rozdzielczego jest wartościa:

d)najczęściej występujacą

9) Co to jest profil opony?

jest to stosunek wysokosci do szerokosci opony

10) co to jest liczba oktanowa i cetanowa

Liczba cetanowa (LC) - wskaźnik zdolności olejów napędowych do

samozapłonu. Jeden z podstawowych parametrów olejów napędowych,

zależący od ich składu chemicznego.

Liczba oktanowa - liczba określająca odporność na niekontrolowany

samozapłon paliwa silnikowego do silników z zapłonem iskrowym

11)Co to jest odchylenie standardowe?

Odchylenie standardowe jest to pierwiastek kwadratowy z wariacji

Podstawy eksloatacji technicznej: Eksploatacja - zaspół celowych działań organizacyjno technicznych i ekonomicznych ludzi z obiektami technicznymi oraz wzajemne relacje występujące między nimi od chwili przyjęcia obiektu do wykorzystania zgodnie z przeznaczeniem aż do jej likwidacji. Eksploatacja - niezawodność jakość usługi, zespół działań tech. I organizacyjnych mających na celu wypełnianie wymaganych funkcji włącznie z koniecznym stosowaniem do zmian warunków zewnętrznych, zespół działań między człowiekiem a przedmiotem. Fazy życia obiektu technicznego:1-wartościowa-chierarchizacja potrzeb, wybór wariantu rozwiązania,2-projektowania-dobór cech konstrukcyjn,postać konstrukcji wymiary,3-wytwarzania,4-eksploatacji - realizacja,5-kasacji - odzysk materiału. Potrzeba - implikuje określone wymagania (indywidualne, grupowe, społeczne) funkcjonalność, niezawodność, sprawność,ekonomiczność,dostępność tworzywa, technologiczność,trwałość użytkowania i obsługiwania, ergonomiczność, zgodność normatywną. Wytwarzanie:gromadzenie produktów ubocznych i eksploatacja poprzez pozyskiwanie materiałów i surowców.

Rodzaje ekspl.-1-ogólna (fizyczna)-opis zjawisk eksploatacyjnych na gruncie prakseologii. Analiza i synteza logiczna modeli ogólnych, teoria organizacji i cybarnetyka, logika, teoria mnogości;2-matematyczna-modelowanie matematyczne zjawisk dop. Modele decyzyjne, programowanie, cybernetyka wytwarzania;3-doświadczalna-badania eksperymentalne zjawisk; Diagnostyka techniczna:1-diagnozowanie -określanie bieżącego stanu technicznego obiektu,2-genezowanie - określanie przyczyn danego stanu technicznego,3-prognozowanie - określanie dynamiki zmian stanu w przyszłości. Podstawową metodą badawczą diagnozowania jest pomiar symptomu diagnostycnego stanu:paramety funkcjonalne(moc efektywna,moment obrotowy). Prakseologiczny model eksploatacji: -uporządkowana trójka obiektów skojarzonych w całość dla osiągnięcia określonego celu tworzy tzw. łańcuch działania:

k = <x,y,z> X-przedmiot działania-podejmowanie działania;Y-pośrednik działania-obiekt rzeczywisty,przekazywanie działań;Z-przedmiot działania-lokalizacje działania.

-łańcuch działania to łańcuch obsługiwania, gdy obiekt jest przedmiotem działania: k˚ = <X,Y,M> -łańcuch działania sprzęgnięty z otoczeniem tworzy układ działania:

U = <t,o>

Np.: Obiekt techniczny-maszyna:układ materialny złożony z połączonych ze sobą ciał spełniających określone funkcje służące do wykonywania pracy związanej z procesem wytwórczym lub przemianą materii, energii lub informacji:--krotność użytku (jedno- wielorazowego użytku);--zdolność do poruszania się;--podatność na naprawę;--liczba realizacji funkcji. System - zbiór elementów i realizacji zachodzących między nimi:

S=<E,R>,gdzie E={E ; E1 ↔E2 , gdzie E1 i E2 ↔ E3 Hierarchiczna budowa obiektu technicznego:1-zakłada się niepodzielność systemy na n-tym poziomie dekompozycji w zależności opd wymaganej wnikliwości - analiza,2-system złożony realizuje globalny cel działania oraz cele lokalne spełniane przez podsystemy (suma celów lokalnych nie musi odpowiadać celowi globalnemu),3-stopień poznania systemu wzrasta z rozpoznawaniem coraz niższych poziomów dekompresyjnych:

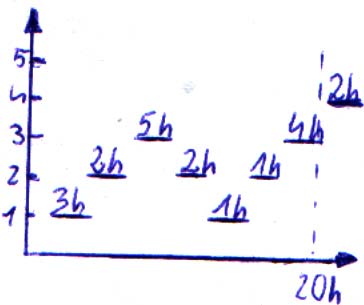

1-postój zdatny(garażowanie), 2-praca efektywna, 3-praca jałowa, 4-postój niezdatny(oczekiwanie na części), 5-obsługa

Wskaźnik gotowości technicznej = 50kg - suma wszystkich cyferek Suma stanów użytkowania punkt:1,2,3/50 lub t=Σt4,5=41/50 ⇒ kg (20)=1. Cybernetyczny model oksploatacji: Nie komunikuje się z zew.,brak nowego zatrudnienia

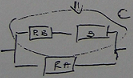

System eksploatacyjny=system obsługi i użytkowania: użytkowania⇒ SU ⇐SE⇒ SO ⇐obsługiwania kierowcy:nr linii,przystanki(SU) ⇒elementy⇐tankowania,naprawa,przeglądy(SO)

Formalny opis modelu sysytemu eksploatacji: 1- SE=<ESE,RSE> - intensywość (np przepływ czegoś) SU=<ESU,RSU> SO=<ESO,RSO>, 2- SE(M)=<SU(M),R> 3-Gdy rozważa się grupy obiektów to SE={SEi} 4-Jeżeli Uy jest układem użytkowania a Uz jest układem obsługiwania to system eksploatacji definkiuje się jako SE=<Uyz,R> 5-Jeżeli rozpatruje się organizację systemu to SE=<(B,R),w> B- baza eksploatacyjna, R-repertuar eksploatacyjny, w-relacje Proces eksploatacyjny urządzenia: opisuje przebieg zmian stanów eksploatacyjnych w czasie. Opis powyższy wymaga znajomości zbiorów stanów eksploatacji urządzenia,zb. czasów przebywania w poszczególnych stanach, rozkład czasów eksploatacyjnych w poszczególnych stanach eksploatacji. Stany eksploatacyjne:

Zbiór stanów użytkowania

Zbiór stanów obsługiwania

Podstawowy opis stanów i czasów eksploatacyjnych maszyn:1-stan rozruchu t1- czas stanu rozruchu;2-stan pracy normalnej t2-czas pracy normalnej, 3-stan pracy jałowej t3;4-stan awarii t4;5-stan obsługi t5;6- stan obsługi OT1-t6, stan OT2-t7;8-stan naprawy-t8.

sumaryczny czas użytkowania maszyny

Graf odwzorowuje stany eksploatacyjne E w ten sam zbiór E->E1 pprzez funkcje odwzorowującą T S1-wytwarzanie->S2eksploatacja->S3kasacja

|

Wskaźniki ocenowe procesu eksploatacji dla procesu dwustawowego:

-Wskaźnik gotowości tech.

-Wskaźnik odnowy urządzenia -Wskaźnik przestoju urządzenia Kp=Tp/suma To,u,p -Wskaźnik charakteryzujący cechy urządzenia, wskaźnik wykorzystania charakterystyk technicznych.

Zasady racjonalnej gospodarki remontowej-Działania związane z konserwacją i remontem maszyn zaliczamy do czynności obsługowych w procesie ich eksploatacji Są to :1 Konserwacja - (bieżąca obsługa zmianowa ); 2 Obsługa między remontowa (będąca domeną trzymania służb utrzymania ruchu i polega na doraźnym usuwaniu nieprawidłowości w działaniu maszyn); 3 Okresowe przeglądy techniczne (mają na celu ustalenie zakresu najbliższego remontu i podjęciu decyzji o natychmiastowej naprawie nie powinny trwać dłużej niż 1 zmiana) ; 4 Remont bieżący (wymiana szybko zużywających się części ); 5 Remont średni (duże na kłady pieniężne do 30% wartości) ; 6 Naprawa główna- remont kapitalny (wymaga zdjęcia maszyny z fundamentów wyłączenia jej z użytkowania na pewnie okres wymieniamy również urządzenia współpracujące koszty do 70 % wartości maszyny.

System SHR Charakter prewencyjny opiera się na:1. znany jest rozkład prawdopodobieństwa czasu poprawnej pracy istotnych niezawodnościowo elementów wchodzących w skład układu.2. koszty i straty związane z remontem prewencyjnym są mniejsze. 3. czas remontu jest krótszy polegający na wymianie modułu, krótszy niż czas naprawy. W tym systemie. --typuje się maszyny;--identyfikuje nie zawodne elementy i wyznacza ich charakterystyki;--sporządza harmonogram remontów modułowy przy założonym prawdopodobieństwie dzialania modułów;--kontroluje, realizuje remonty. Remont modułu realizuje się poza maszyną. System Remontów Kapitalnych SRK - zależny od kadry mechaników, najbardziej kosztowny, naprawy w zakładzie producenta maszyny, w specjalistycznych bazach remontowych, wydziałach remontowych, zakładach przemysłowych. Ekonomiczne graniczenie nakładów na remonty główne. WP - wartość początkowa maszyny - suma wszystkich nakładów przy nabyciu, budowie lub wyprodukowaniu danego środka trwałego łącznie z budową fundamentów, montażem itd. WL - wartość likwidacyjna - wartość maszyny lub urządzenia w chwili podjęcia decyzji o dalszym jej użytkowaniu. A - fundusz amortyzacyjny - część wartości początkowej przeniesiona na wyrób, suma odpisów amortyzacyjnych od chwili oddania do użytkowania. A= n * i * Wp n- liczba lat amortyzacji i- stopa % Wn = Wp - A Wn- wartość nie zamortyzowania Opłacalność remontu głównego według granicznej wielkości nakładów Kp- planowany koszt remontu kapitalnego niezamortyzowanej maszyny. Km- graniczna wartość nakładów na remont kapitalny. Kp<=Wn Km <= Wn Km= Wp - A A= n* i* Wp Kp<= Km Km<= Wn Km= Wp = W- W * i *n i=1/tn tn= liczba lat normatywnej eksploatacji R- wsp. Ekonomicznej opłacalności remonty nie zamierzone maszyny. Km=Wp(1-n/ tn)= W*R n=( tn - ΣTRC) n- normatywny czas eksploatacji Km=Wp(1- (tn- ΣTRC/ tn)) Km=Wp * ΣTRC/ tn ΔK=Km-Kp >0 - by remont był opłacalny dla nie zamortyzowanej maszyny Warunki Eksploatacji - pod tym pojęciem rozumie się wszelkie warunki w jakich znajduje się urządzenie od chwili wyprodukowania do kasacji.

Czynniki charakteryzujące warunki eksploatacji:1. Podczas transportu. Dzielimy je również na:

Obiektywne: -czynniki klimatyczne; -czynniki mechaniczne ;-czynniki elektryczne Subiektywne:-organizacja; - obsługa ;- staranność; - umiejętności Identyfikacja warunków eksploatacji obiektu w danym systemie: -cechy decydujące o utrzymaniu/przerwaniu ruchu;- warunki użytkowania;- wpływ środowiska na eksploatacje pojazdu;- wiek kierowców powoduje częstość uszkodzeń pojazdów Niezawodność-cecha obie opisująca gotowość, nieuszkadzalność,obsługowość. Nieuszkadzalność - zdolność obiektu do poprawnego działania nie przerwanego uszkodzeniem, zdolność do wypełniania wymaganych funkcji w danych warunkach. Gotowość - zdolność do utrzymania się w danych warunkach w stanie umożliwiającym wypełnianie wymaganych funkcji. Obsługiwalność - (podatność na obsługę) - zdolność do utrzymania stanu zdatności do wymaganych funkcji. Miary : - funkcja nie zawodność R.

Pochodna nieuszkadzlności to gęstość ( częstość wystąpienia) Maksymalna częstość wystąpienia to moda Mo Wartość średnia to mediana Me

-intensywność uszkodzeń (krzywa Marnowa) „Lambda” - to warunkowe prawdopodobieństwo uszkodzenia pod warunkiem, że do danej chwili obiekt się nie uszkodzi. |

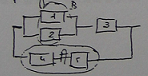

Obiekty złożone Nadsystemy - system - Podsystemy - Elementy Obiekty rzeczywiste: cecha(nadmiar)np. funkcjonalny; strukturalny- elem.spełniają podobne funkcje; czasowe-działania poprawiające funkcjonalność. Wpływ niezawodności poszczególnych elementów na całość Struktura -pewien układ, funkcja odwzorowująca obiekt złożony X=I x1,x2…xn IT zbiór n elem.gdzie x to 1 obiekt. Każdy z elem. x ma 2 stany niezawodności (?)ełnianie i nie funkcji xi : ei = (0 niezdatny ; 1 zdatny) (?)truk. niezaw. -to funcja ø(x) -odwzorowuje (?) elementów na stan całego systemu (x)= ø(x1,x2…xn) Metody na wyznaczenie stanu systemu:

-szeregowy

-równoległy

-stan systemu = Zn n-liczba elem. l.p. X1 X2 Str. szer. Str.równol

1 1 1 1 1

2 1 0 0 1

3 0 1 0 1

4 0 0 0 0

ø(x)=min ø(x)=max (x1·x2)=e1·e2 (x1·x2)=e1+e2-e1e2 Metoda drzewa błędów

np.ukł. hamulcowy- nożny i ręczny- struktura równoległa ale pod względem przydatności szeregowy (oby 2 muszą być zdatne)

Ra=R4R5=R2 Rb=1(1-R1)(1-R2)=1-(1-R)2

Rc=Rb·R

Struktura szeregowa R(t)=P{t<T1,t<T2,…t<Tn} W dowolnej chwili fun.niezawodności prawdop.chwila uszkodzenia pierwszego elem. (?)uszk.2 elem. P(t<T1)·P(t<T2)...P(t<Tn) R(t)=R1(t)·R2(t)...Rn(t)=∏Ri(t) Str.równoległa RR(t)=P(t≥T1,t≥T2...t≥Tn)=F1(t)·F2(t)...Fn(t) RR(t)=∏Fi(t) RR(t)=1-∏(1-R(t)) Str.hoherentna-nie jest redukowalna Φ(1)=φ(1,1...1) Φ(0)=φ(0,0...0) Φ(x)>φ(y) x>y Str.progowa= ”k z n ”

φ(x1,x2,x3)=(x1Λx2)v(x1Λx3)v(x2Λx3) R(t)=∑n! / [i!(n-i)!]∙Ri(t)·(1-Ri(t))n-1 Str.mostkowa

metoda superpozycji RA=1-(1-R2)2 RB=(1-(1-R)2)2 RM(t)=RB·R+RA(1-R)

|

POWODY KORZYSTANIA Z PODEJŚCIA PROBABILISTYCZNEGO:

Przesyłki teoretyczne-zjawiska występujące w rozważaniach inżynierskich są w swej istocie losowe,- niezawodność i prawdopodobieństwo uszkodzenia są wprost związane z osiągami wymaga uwzględnienia zmienności-uzyskania dobrej zgodności między prognozowanymi i rzeczywistymi osiągami wymaga uwzględnienia zmienności -potrzebna jest znajomość związków między niezawodnością komponentów systemu, -wykorzystanie modeli obciążenia i wytrzymałości mogących osiągnąć wartości z przedziału (0,∞) zapobiega przyjmowaniu nienormalnie dużych obciążeń lub nienormalnie małych wytrzymałości

Przesyłki ekonomiczne :-udoskonalenie projektu minimalizuje koszty badań całego obiektu lub systemu, -zmniejsza się czas między projektowaniem a otrzymaniem systemu o złożonych osiągach, -konieczna jest minimalizacja bezwładności poruszających się części i masy, która ma być przemieszczana, przede wszystkim za względu na oszczędności energii i zużycie źródeł nieodnawialnych, -potrzeba racjonalnego podejścia do kosztów i polityki odnów profilaktycznych i okresu gwarancyjnego

OBIEKT TECHNICZNY-identyfikacja (opis funkcjonalny, konstrukcyjny) -dekompozycja (układy, zespoły, elementy,...)

-fundacje, zadnia, ograniczenia, wymagania użytkowe i obsługowe

BAZA EKSPLOATACYJNA-identyfikacja wymuszeń,

-identyfikacja warunków użytkowania i obsługiwania -rozkład terytorialny (przestrzenny) zadań i funkcji

KADRA EKSPLOATACYJNA-zarządzanie i kierowanie eksploatacją

-użytkownik, operator (wykształcenie, kwalifikacje, doświadczenie,...)

-kadra obsługowa (wykształcenie, kwalifikacje, doświadczenie,...)

OTOCZENIE SYSTEMU EKSPLOATACJI

-identyfikacja istotnych dla eksploatacji obiektu czynników środowiska (warunki klimatyczne, kultura techniczna) -wzajemne oddziaływanie środowiska naturalnego: obiekt- środowisko

LOGISTYKA UŻYTKOWANIA I OBSŁUGIWANIA

-zapewnienie materiałów eksploatacyjnych i środków obsługowych, części zamiennych -zapewnienie narzędzi i przyrządów diagnostycznych, wiedzy i technologii-zarządzanie kosztami przedsięwzięcia

USZKADZALNOŚĆ I DEGREDACJA

Określenie modelu niezawodnościowego obiektu:

-naprawialność (nieodnawialne, odnawialne z , odnawialne),

-złożoność(struktura niezawodności), -ocena uszkodzenia (charakterystyki liczbowe, funkcje), -opis uszkodzenia (przyczyna, rodzaj, skutek, sposób odnowy),-analiza procesów degradacyjnych

- stan graniczny (starzenie, zmęczenie, korozja, pękanie,...)

METODY ZARZĄDZANIA

-efektywne użytkowanie (wykorzystanie gotowości), -zapewnienie gotowości technicznej, -,,optymalna” trwałość,-racjonalna strategia obsługowa, -zarządzanie grupą obiektów -modele ekonomiczne w eksploatacji.

DIAGNOSTYKA

-obserwacja symptomów diagnostycznych (ciągłe, okresowe, doraźne)

-archiwizacja informacji diagnostycznych i genezowanie

-diagnozowanie bieżącego stanu technicznego,

-prognozowanie zmienności stanu i stanu granicznego.

EKSPLOATACYJNE BADANIA NIEZAWODNOŚCI

-opracowanie założeń i programu badań ,-opracowanie dokumentacji badawczej i szkolenie personelu badawczego, -gromadzenie informacji eksploatacyjnych, -weryfikacja i przetwarzanie informacji, -prezentacja wyników stosownie do celów badań

Eksploatacja grupy obiektów.

Kryteria podziału:

-liczniość (gruopa o małej lub dużej liczności) -dynamika zmian struktury funkcjonalnej( stała struktura, zmienna zależna od otrzymanego zadania) -typ struktury funkcjonalnej( struktura: szeregowa, równoległą, mieszana)-typ jednorodności(jednorodna)

-stan urządzeń należących do grupy

Rodzaje uszkodzeń:

-normalne stopniowe zużycie, aż do przejścia przez ustaloną granicę

-nagłe skokowe, katastroficzne, chwila uszkodzenia nieznana

-bezwładnościowe, odwracalne, przejściowe w skutek normalnej pracy w skutek zadziałania czynników zewnętrznych.

Podział uszkodzeń ze względu na czynniki wywołujące

1 Normalne zużycie

-zmęczenie(rozciąganie, zginanie, skręcanie, naprężanie) pęknięcie

-starzenie(obciążenie cieplne, dynamiczne, pękanie) utrata własności

-korozja(naprężeniowa, międzykrystaliczna, równomierna, miejscowa) utrata własności i ubytek-zużycie(ślizgowe powierzchniowe, obrotowe stykowe, toczone

2 Przypadkowe skokowe

-Zupełne zniszczenie( eksploatacja, pożar)-Uderzenie(złamanie lub miejscowe)-Przecięcie(pęknięcie, odkształcenie objętościowe)-Blokowa struktura niezawodności - szeregowa

Im mniej elementów tym mniejsze prawdopodobieństwo uszkodzenia całego zespołu

Blokowa struktura niezawodności - równoległa

Zwiększenie elementów podnosi niezawodność

Dwa rodzaje napraw :

Pełna- przywrucenie własności i parametrów takich jakie posiada nowy element

Naprawa polegająca na przywruceniu zdatności danego elementu, zregenerowania, lecz naprawiony element nigdy nie będzie miał takich samych własności jak nowy element.

Wyszukiwarka

Podobne podstrony:

sciaga eksploatacja, Pytania zaliczeniowe z eksploatacji, dr inż

Ekspl Pyt, PYTANIA KONTROLNE Z EKSPLOATACJI HANDLOWEJ STAKU

Ekspl Pyt, PYTANIA KONTROLNE Z EKSPLOATACJI HANDLOWEJ STAKU

Pytania zaliczeniowe z eksploatacji, dr inż. M. Świętochowski, studia zaoczne

Pytania zaliczeniowe z eksploatacji, Studia

Pytania na kolokwium eksploatacja, PWr Energetyka, VII semestr, Eksploatacja Świetochowski

odp na pytania, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

odkrywka+-+pytania, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Pytania eksploatacja zaoczne(2), Studia

Ple kolokwium opracowane pytania pop 1, Studia, MECHANIKA I BUDOWA MASZYN, Płyny Eksploatacyjne

Pytania do przedmiotu Zarz Bezpieczną Eksploatacją Statku 05-2009, wersja elektroniczna 03-2010

Pytania na kolokwium eksploatacja, Politechnika Wrocławska Energetyka, VII semestr, Eksploatacja

Pytania eksploatacja zaoczne, Politechnika Wrocławska Energetyka, VII semestr, Eksploatacja

Pytania eksploatacja 2011, Studia

Eksploatacje 14 wszystkie pytania?z rysunkowych

Pytania na egzamin, Pytania na egzamin „Eksploatacja źródeł wytwórczych”

Materialy egzaminacyjne z eksploatacji w pytaniach i odpowiedziach

więcej podobnych podstron