1.ETAPY BUDOWY NOWYCH LUB MODERNIZACJI ISTNIEJĄCYCH LINII TECHNOLOGICZNYCH.

Produkcja jałowego roztworu cukru o podwyższonym stężeniu. Woda i cukier, w odpowiednich proporcjach są mieszane i poddawane procesowi sterylizacji, bądź pasteryzacji, a po ochłodzeniu magazynowane i przekazywane do odbioru. Do zbiornika dostarczany jest cukier i woda w określonych proporcjach. Pompa podaje zawiesinę na ogrzewacz, gdzie jest ona wstępnie ogrzewana oraz wstępnie chłodzona, tam gdzie roztwór jest jałowy. Tak ogrzany roztwór wprowadzany jest do wymiennika gdzie osiąga wymagana temperaturę dzięki ogrzewaniu para. Proces wyjaławiania odbywa się w przepływie. Roztwór przepływa rurociągiem zaizolowanym i wpływa do przeponowego podgrzewacza, a następnie , po wstępnym schłodzeniu płynie do chłodnicy, gdzie jest chłodzony wodą. Ogrzana w chłodnicy woda jest kierowana do zbiornika. W zbiornikach panuje coraz niższe ciśnienie

4 CHARAKTER PRZEPŁYWU: Charakter przepływu zależy od stosunku sił bezwładności i tarcia (lepkości). 4 podzakresy w przepływie: a) Siły lepkości są zdecydowanie większe od sił bezwładności. Jest to przepływ pełzający (Re<100) Ruch laminarny-poszczególne cząstki płynu płyną w płaszczyznach równoległych. b) siły lepkości przeważają nad siłami bezwładności to przepływ pseudoburzliwy (100<Re<~2100) W tym zakresie można uzyskać przepływ burzliwy, stosując zakłócenia. Jeżeli zostaną wyeliminowane zakłócenia to mamy przepływ laminarny. c) przepływ pseudolaminarny - siła lepkości jest trochę mniejsza os siły bezwładności (~2100<Re<~50000) W tym zakresie można uzyskać przepływ laminarny eliminując wszystkie zakłócenia. d) siła bezwładności jest zdecydowanie większa od siły lepkości (Re>50000)- przepływ burzliwy Jeśli prowadzimy ogrzewanie w ruchu laminarnym cząstki blisko ścianki są przegrzewane. Z decydowanie lepszy jest przepływ burzliwy- obróbka wszystkich cząsteczek jest podobna (jest to ważne dla jakości produktu). W ruchu laminarnym Uśr/Umax=0,5. Oznacza to że jeśli puścimy przewodem, w którym zachodzi pasteryzacja, to cząstki płynące środkiem przebywają w tym przewodzie o połowę krócej, niż średni czas. Te które są przy ściance przebywają tam znacznie dłużej. W ruchu burzliwym Uśr/Umax=0,9. Trzeba zastosować dłuższy czas ale mamy gwarancję, ze wszystkie cząstki będą jałowe i nie ulegną degradacji.

5. PRZEPŁYW PŁYNÓW. Przez płyny rozumiemy zarówno ciecze jak i gazy. Siłą napędową przepływu płynów jest różnica ciśnień. Można ją uzyskac: a)Przez siłę grawitacji (różnica poziomów)

b)Jeśli wytworzymy nadciśnienie, np. w kotle:

c)Stosujemy pompę (ciecz), wentylatory (gazy)

W zależności od różnicy ciśnień: im większa, tym płyn płynie szybciej, ale występują opory wywołane tarciem o ścianki i między cząsteczkami płynu. Im mniejsze opory, tym ciśnienie na końcu przewodu jest bliższe początkowemu. Warstwa graniczna: Przy przepływie płynów rzeczywistych, przy powierzchni ścianki tworzy się warstewka. Płyn doskonały - nie ma lepkości. Jeżeli płyn o wyrównanym profilu prędkości dopływa do ścianki, to tworzy się przy niej tak zwana „warstwa graniczna”. Jest ona spowodowana siłami: a)Adhezji - siły działające między cząsteczkami płynu i cząsteczkami ścianki. b)Kohezji Ciecze, pod kątem siły adhezji dzielimy na: a)Dobrze zwilżające ścianki b)Żle zwilżające ścianki. Jest to spowodowane: -Jeśli siły adhezji są większe niż siły kohezji - ciecz dobrze zwilża ściankę - Jeśli odwrotnie - ciecz słabo zwilża ściankę. Przykłady: Ciecz źle zwilżająca ściankę: rtęć

Co powoduje, że powstaje warstwa graniczna? Ścianka stawia opór przy przepływie płynów. Jeżeli siły adhezji są duże, to opór jest duży. Jeśli ciecz nie zwilża ścianki, to będzie słabiej zatrzymywana. 1.Profil prędkości - ciecz dobrze zwilżająca:

6. RODZAJE CIECZY. a) ciecze newtonowskie - spełniają prawo Newton (siła potrzebna do transportu jest proporcjonalna do lepkości, powierzchni tarcia i gradientu prędkości). F = y*A*(du/dx); Ʈ = y*(du/dx) Ʈ - naprężenie styczne; Gradient prędkości - różnica prędkości na odcinku różniczkowym. Naprężenie styczne jest zmienne w rurociągu.

- przy ścianie naprężenie styczne jest maksymalne, w osi dużo mniejsze.

Ciecze te różnią się lepkością.

Ʈ=y*(du/dl) r-odległość od osi przewodu l - odległość od ścianki -jeżeli r rosnie to u maleje(gradient ujemny) - jeżeli l rośnie, to u rośnie (gradient dodatni)

b) ciecze nienewtonowskie - nie spełniają prawa Newtona. Dla cieczy Newtonowskich: lepkość nie zależy od gradientu prędkości, a naprężenie jest do niego wprost proporcjonalne. Ciecze nienewtonowskie: - ciecz Binohama - jej lepkość nie należy od gradientu prędkości, ale występuje tu profil prędkości do przekroczenia pewnej wartości naprężenia granicznego (Ʈr). Płyn porusza się w sposób tłokowy np. pasta do zębów.

Do obowiązków technologa należy poznać właściwości surowsów i produktów, zastosować odpowiednie procesy i zwrócić uwagę specjalistów. Zakłócenia - np. wymiennik spiralny (jest mieszanie) - ciecz pseudoplastyczna - rozrzedzana ściananiem (sztucznie plastyczna). Stosujemy duży gradient prędkości - lepkość cieczy maleje:

Tworzymy mieszaniny:

Przepływ burzliwy, wyregulowany skład (wydajnością pomp). -ciecz dyratacyjna (zagęszczana ściananiem) - jej lepkość rośnie ze wzrostem gradientu prędkości (z mieszaniem)

Przykład - białko (mieszanie tworzy pianę) Takie ciecze stosuje się w cukrownictwie.

7. RUCH CIEPŁA: 1. Siła napędowa (różnica temperatury). Ciepło przepływa od temperatury wyższej do niższej (ruch naturalny)

T1-->T2 => T1 > T2 -> warunek przepływu ciepła, jeżeli chcemy w odwrotną stronę, musimy użyć pompy. 2.Podział ruchu ciepła: a) Ustalony: pole temperatury jest niezmienne w czasie, a to powoduje, że strumień wymienianego ciepła jest stały w czasie, np. zamrażanie lodów

b) Ruch ciepła nieustalony: pole temperatury jest zmienne w czasie, a to powoduje, że strumień wymienianego ciepła jest najczęściej malejący, np. cłodzenie masła w lodówce

Przeponowy wymiennik ciepła, ogrzewany parą:

ruch ustalony (pole temp. niezmienne w czasie)

Wyparka:

ruch ustalony. Stała różnica temperatury, stały strumień ciepła.

Ogrzewanie płynu w zbiorniku: Ruch nieustalony -> strumień ciepła wyraźnie maleje

8. FORMY TRANSPORTU CIEPŁA 1.Przewodzenie: Cząsteczki substancji nie zmieniają swego położenia, a energia jest przekazywana przez ich drgania. W czystej postaci występuje jedynie w ciałach stałych. Q=λ*A*∆T/δ0 -> dla ścianki płaskiej, λ-wsp. Przewodnictwa włas\ściwego[kJ/(m*s*ºC)]. Ciała dobrze przewodzące ciepło (np. metale, najlepiej miedź), Wysokogatunkowe stale mają niższy wsp. przewodzenia, ale można z nich zrobić cienką ściankę. H-powierzchnia przewodzenia ciepła.

w ciałach stałych charakterystyczna jest zmiana temperatury. Jest to zależność liniowa.

2. Konwekcja: Energia cieplna przenoszona jest wraz z cząsteczkami płynu, im intensywniejsza burzliwość, tym lepsza wymiana ciepła. W cieczach i gazach konwekcja nakłada się na przewodzenie, aby ją wyeliminować, różnica temp. musi wynosić 1ºC Konwekcja dzieli się na wymuszoną i swobodną. Konwekcja wymuszona (przez człowieka): z zastosowaniem wentylatorów, pomp, itp. Wymiana ciepła dzieli się na: bez przemiany fazowej (tylko ogrzewanie i schładzanie) i z przemianą fazową(topnienie, krystalizacja, odparowanie, skraplanie-> wymagają energii). Właściwości pary: Rodzaje pary: a) nasycona b) mokra c) przegrzana

Konwekcja swobodna (naturalna): wywołana różnicą gęstości płynu, a ta z kolei jest wywołana różnicą temp.

Stosowana do wentylacji kominów. Kominy:

Siła napędowa: różnica ciśnień. Na zewnątrz: Pot =H*ρot*g wewnątrz: gt =H*ρg*g (Ciśnienie na zewnątrz jest większe i gazy płyną do góry.

9. WRZENIE I KONDENSACJA(RODZAJE, WPŁYW PARAMETRÓW, ZASTOSOWANIA W TECHNOLOGII) Proces wrzenia stosuje się w przemysle spożywczym do: - wydzielania aromatów i innych składników, - usunięcia gazów inertnych(np. powietrza) - zatężania roztworów,soków, mleka Krzywa równowagi dla wody(rys wykresu) Ciecz przegrzana- pod tym ciśnieniem jej temperatura jest wyżsa od temperatury wrzenia tej cieczy w tym ciśnieniu( cecz gwałtownie wrze i jest to wrzenie kosztem energii wewnętrznej, stosowane w przemyśle ale w sposób kontrolowany, regulowany. Zwykle wrzenie na ściance odbywa się w temperaturze wyższej od temperatury wrzenia. Ciecz wrze, gdy prężność par nad cieczą jest równa preżności otoczenia: Ph2o=Potoczenia -wrzenie Warunek wrzenia kosztem energii wewnętrznej: roztwór musi być w stanie przegrzanym. Stosowanie kamyczków wrzennych: Kolba ma gładką ściankę i nie ma zaburzeń(drgń) stołu. Jeżeli nie ma zaburzeń, ciecz można szybko przegrzać( ciecz paruje ale nie wrze) Kamyczki wrzenne zapewniaja drgania Zeby ciecz wrzała, musimy pokonac jej bezwładność. Wprzemyśle nie stosujemy kamyczków wrzennych, ponieważ:są drgania( cała aparatura przemysłowa drga);do wyparki można wstawić ciecz zimną, ciecz w stanie wrzenia lub ciecz w stanie przegrzania. Ciecz zimna spowoduje zatrzymanie wrzenia, a ciecz w stanie przegrzania ułatwia rozpoczęcie procesu wrzenia i uniemożliwia jego zatrzymanie. Do wyparki dodajemy ciecz w stanie przegrzania. Wyróżniamy wymianę konwekcyjną, wrzenie pęcherzykowate i wrzenie błonkowe. Wrzenie pęcherzykowate: na ściance tworzą się pojedyncze pęcherzyki. Wrzenie błonkowe- przy dużej różnicy temperatur ścianki i wrzącej cieczy, tworzy się warstwa pary oddzielająca ciecz od ścianki. Jest to niekorzystne dla produktów spożywczych. W przemysle stosujemy wrzenie pęcherzykowate, różnica temperatur ścianki i wrzącej cieczy to od 3 do 12 stC. Po przekroczeniu tej różnicy mamy wrzenie błonkowe. Mała różnica temperatur ścianki i wrzącej cieczy: łatwo zatrzymać wrzenie i dlatego należy stosować ciecz przegrzaną. W przemyśle spożywczym zatężamy roztwory(dla nich prężność pary nad roztworem jest niższa, niż w przypadku wody. Pod danym ciśnieniem, temperatura wrzenia roztworu jest wyższa od temperatury wrzenia wody. Rożnica ta zalezy od: - rodzaju substancji tworzącej roztwor( rozpuszczonej w wodzie) - Bx( im wyższy Bx tym temperatura wrzenia jest wyższa) Kondensacja pary i oparów: Para kondensuje na sciance, ktorej temperatura jest niższa od temperatury kondensacji i ta temperatura jest rowna temperaturze wrzenia wody, pod danym ciśnieniem. Zjawisko to wykorzystywane jest w skraplaczu barometrycznym. W procesie kondensacji bardzo negatywną rolę odgrywają gazy inertne. Jeżeli w parze płynącej z prędkością 100-200m/s znajdują się gazy inertne( nie skraplające się) to para skrapla się przy ściance i znika, a gazy gromadzą się i tworzą „poduszkę”, utrudniając kondensację

10) PRZENIKANIE CIEPŁA (WYMIENNIKI PRZEPONOWE, I BEZPRZEPONOWE )

Przenikanie ciepła- wymiana ciepła z jednego ośrodka do drugiego. Wyróżniamy przenikanie ciepła: 2)bezprzeponowe Przykład Stanowic może suszenie drożdży w przegrzanej parze, rektyfikacja, ekstrakcja, suszenie w powietrzu wtrysk pary.

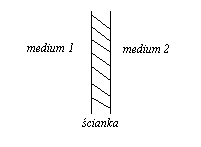

1)przeponowe jedno medium oddaje drugie pobiera ciepło, ale nie ma między nimi bezpośredniego kontaktu.

Wymiana ciepła w przeponowym wymienniku ciepła : Wyróżniamy tu współprąd i przeciwprąd Przeciwprąd :

W I cząstki są jednakowo ogrzewane, w II mamy cząstki przegrzane, uszkodzone,

Optymalizacja zastosowania technologii przeponowych wymienników ciepła: - minimalizacja zużycia energi - Minimalizacja zanieczyszczenia środowiska - minimalizacja kosztów

Rozkład temperatury w przeponowym wymienniku ciepła:

Media grzejne i ogrzewane nie stykają się. [ woda - ogrzewa się ją odpadowym ciepłem (temperatura rzędu 60 stopniC, najwyżej 70 stopni C] Zastosowanie przeponowych wymienikow ciepła : ogrzewanie roztworów, soków, mleka. Ważne cechy dla przeponowych wymienników ciepła: 1.sczelna przegroda między mediami (aby nie było możliwości ichwzajemnego mieszania) 2.przegroda dobrze przewodząca ciepło( bardzo cienka ścianka, p0,5-1 mm, ze stali czystej, nierdzewnej, „klasówka”

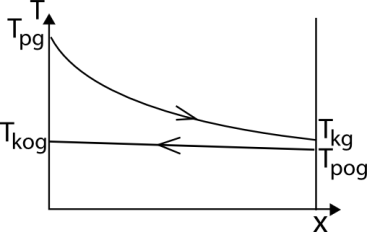

I Przeponowe wymienniki ciepła współprądowe : Są stosowane bardzo żadko ( jeżeli produkt lubi Moment szoku termicznego) ponieważ rozkład temperatur zalezy od pojemności cieplnej i wyglada następująco:

Cechy tego rozkładu temperatur: 1.temperatura medium grzejnego (Tgrz) jest wyższa od temperatury medium ogrzewanego (T ogrz) T grz>Togrz 2. istnieja duże różnice temperatur, szczególnie na początku

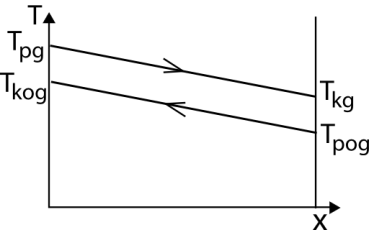

II Przeponowe wymienniki przeciwprądowe Jeżeli oba media to płyny to wyróżniamy trzy przypadki : w zależności o pojemności cieplnej mediów : C=m *Cwł C-pojemność cieplna; cwł ciepło właściwe ; m strumień masy 1.Grzejnego=Cobrzewanego - na całej długości wymiennika cieplnego różnica temperatury jest taka sama - korzystne przy obróbce produktu, dlatego dążymy aby być jak najbliżej tego przypadku

2.Grzejnego >C ogrzewanego - temperatura medium grzejnego spada z niewielkim stopniu, to znaczy że medium grzejne oddało niewiele ciepła . temperatura medium grzejnego zmienia się ale intensywność wymiany ciepła jest niewielka. Duża różnica temperatur w pewniej części wymiennika ciepła jest niekorzystna dla produktu

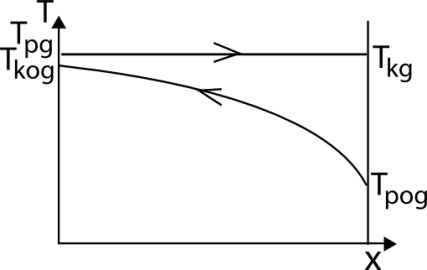

3.Grzejnego <C ogrzewanego - najczęściej medium grzejne to para lub opary para ma ogromna pojemność Cieplną. Taka sytuacja jest niekorzystna dla produktu i dlatego stosuje się kilka wymienników ciepła w których para ma inne temperatury , coraz większe

12 ZATĘŻANIE ROZTWORÓW

Do zateęzania roztworó wykorzystywane są Wyparki. Do najważniejszych należą: - wyparka Roberta zbudowana jest z rury centralnej wokół której rozmieszczone SA mniejsze rureczki, jest to wyparka cyrkulująca działająca na zasadzie różnicy gęstości. W małych rureczka rozmieszczona jest ciecz i opary o znacznie mniejszej gęstości niż w róże centralnej. Ilość ciepła wydzielona z oparami jest bardzo duża ( prawie 80%). Aby wyeliminować te straty, stosuje się wyparki wielodziałowe. W warunkach przemysłowych stosuje się głównie stacie wyparne. Roztwory w przeyśle zatężane są w stacji wyparnej, ponieważ w pojedynczym aparacie strumienie pary i oparów były sobie równe, co jest zjawiskiem niedopuszczalnym. Stacja wyparna może być współprądowa lub przeciwprądowa a)stacja współprądowa

Opary z pierwszego działu służa jako medium grzejne w drugim dziale. Stacja wyparna współprądowa jest stosowana w przemysle spożywczym. Cechą charakterystyczna takiego układu jest to że roztwory i opary płyną w tym samym kierunku. b)stacja wyparna przeciwprądowa jest stosowana w przemysle chemicznym. Metoda ta zapewni leprzą obróbkę cieplną. Cecha charakterystyczną takiego układu jest to że roztwory i opary płyną w przeciwnych kierunkach.

Istota stosowania stacji wyparnych jest to że opary powstałe w pierwszym dziale są wykorzystywane jako medium grzejne w drugim dziale itd. Czyli im więcej działów tym mniej pary musimy dostarczyć. Obecnie bardzo często spotykane jest połączenie współprądu przeciwprądu.

13. CIECZ WRZĄCA I CIECZ PRZEGRZANA WRZENIE CIECZY: Proces wrzenia stosuje się w przemyśle spożywczym głównie do: wydzielania aromatów i innych składników; usunięcia gazów inertnych(np. powietrza); zatężania roztworów, soków mleka. Tuż przed wrzeniem woda robi się biała i mętna, i najlepiej taką wodą zalewać herbatę. Krzywa równowagi dla wody:

CIECZ PRZEGRZANA: Pod tym ciśnieniem jej temperatura jest wyższa od temperatury wrzenia tej cieczy w tym ciśnieniu (ciecz gwałtownie wrze i jest to wrzenie kosztem energii wewnętrznej, stosowane w przemyśle, ale w sposób kontrolowany, regulowany) Zwykle wrzenie na ściance odbywa się w temperaturze wyższej od temperatury wrzenia. Ciecz wrze, gdy prężność par nad cieczą jest równa prężności otoczenia:

Warunek wrzenia kosztem energii wewnętrznej: roztwór musi być w stanie przegrzanym. Realizacja:

Dlaczego w laboratorium stosujemy kamyczki wrzenne? Kolba ma gładką ściankę i nie ma zaburzeń (drgań) stołu. Jeżeli nie ma zaburzeń, ciecz można łatwo przegrzać (ciecz paruje, ale nie wrze). Kamyczki wrzenne zapewniają drgania. Wrzenie powinno być cały czas takie samo. WRZENIE PĘCHERZYKOWE na ściance tworzą się pojedyncze pęcherzyki. WRZENIE BŁONKOWE przy bardzo dużej różnicy temperatur ścianki i wrzącej cieczy, tworzy się warstwa pary oddzielająca ciecz od ścianki. Jest to niekorzystne dla produktów spożywczych. W przemyśle stosujemy wrzenie pęcherzykowe. W przemyśle spożywczym zatężamy roztwory (dla nich prężność pary nad roztworem jest niższa, niż w przypadku wody)

Pod danym ciśnieniem, temperatura wrzenia roztworu jest wyższa niż temperatura wrzenia wody. Różnica ta zależy od: rodzaju substancji tworzącej roztwór (rozpuszczonej w wodzie); Bx (im wyższy Bx tym temperatura wrzenia wyższa) KONDENSACJA PARY I OPARÓW. Para (opar) kondensuje na ściance, której temperatura jest niższa od temperatury kondensacji i ta temperatura jest równa temperaturze wrzenia wody, pod danym ciśnieniem. Wykorzystuje to zjawisko skraplacz barometryczny. Wrzenie: ciepło musimy dostarczyć do roztworu : Q=mod*r. (mod- masa odparowanej substancji). Skraplanie: ciepło musimy odbierać. 14. PARA NASYCONA I PARA PRZEGRZANA

Ciecz wrze, gdy prężność pray tuż nad cieczą jest równa ciśnieniu otoczenia, np. dla wody prężność pary zależy od temperatury i osiąga ciśnienie atmosferyczne w 100C. prężność pary zależy od temperatury. Im niższa temperatura wrzenia, tym ciecz bardziej lotna (pod odpowiednim ciśnieniem) Para nasycona: para, której temperatura jest równa temperaturze wrzenia czystej cieczy, pod danym ciśnieniem. Para mokra: para, która zawiera cząsteczki cieczy (niebezpieczna w przemyśle, cząsteczki wody przy szybkości 100m/s powodują korozję mechaniczną) Para przegrzana: para której temperatura jest wyższa od temperatury wrzenia czystej cieczy pod danym ciśnieniem. Jest znakomitym medium do suszenia produktów spożywczych (wyeliminowane jest zjawisko utleniania, bardzo szybkie suszenie, korzystne) Czy można suszyć drożdże w 40C parą wodną przegrzaną? Tak, ale trzeba zastosować niższe ciśnienie. Nie stosujemy pary przegrzanej do ogrzewania (nieefektywne). 1 kg pary nasyconej może ogrzać ponad 10kg wody o 50C, a 1 kg paru przegrzanej może ogrzać 20g tej samej wody Jaką parę należy wprowadzić do wyparki jako medium grzejne? Minimalnie przegrzaną (stopień przegrzania 3C-5C)

15.SKRAPLACZ BAROMETRYCZNY skraplacz, kondensator - urządzenie, którego zadaniem jest zamiana gazów w ciecze, czyli skraplanie. Jest zwykle elementem składowym większych instalacji technologicznych lub energetycznych. W przypadku, gdy temperatura skraplania gazów jest większa od temperatury otoczenia, funkcję skraplaczy mogą pełnić chłodnice wodne lub powietrzne. Skraplacze występują w wielu chemicznych liniach technologicznych, są stosowane do skraplania gazów technologicznych (azotu, powietrza, helu, chloru, amoniaku) oraz występują w układach chłodzenia wielu urządzeń - np. w chłodziarkach. Skraplacze z technicznego punktu widzenia są swoistymi wymiennikami ciepła o bardzo dużej sprawności. Istnieje wiele odmian skraplaczy (m.in. płytowe, rurkowe, palcowe, bębnowe), jednak zawsze ich działanie polega na szybkim odbieraniu ciepła ze strumienia gazów za pomocą mediów chłodzących, które zazwyczaj krążą w obiegu o kierunku odwrotnym do przepływu strumienia skraplanego gazu (w przeciwprądzie). W elektrowniach kondensacyjnych skraplacze są stosowane do skraplania pary wodnej rozprężonej w turbinie. Całkowite skroplenie pary umozliwia zastosowanie pompy wodnej do wymuszenia obiegu czynnika. Proces skraplania zachodzi zazwyczaj izobarycznie przy ciśnieniu 4-15 kPa. Ciśnienie panujące w skraplaczu jest powiązane ściśle z temperaturą wody chłodzącej, a ta z kolei uzależniona jest od rodzaju systemu chłodzenia zastosowanego w danym przypadku. Woda chłodząca przepływa przez szereg gęsto ułożonych rurek skraplacza, na zewnątrz których płynie skraplająca się para wodna odprowadzana z turbiny. Do skraplacza dopływa para mokra, czyli para z niewielką ilością wykroplnej wody. W skraplaczu następuje skroplenie pozostałej pary, i minimalne przechłodzenie kondensatu (ok. 2°C). Sam proces skraplania przebiega przy prawie niezmiennym ciśnieniu, a więc i temperaturze. Mimo to następuje znaczny spadek entalpii czynnika obiegowego. Ciepło skraplania odprowadzane jest do otoczenia za pomocą wody chłodzącej i (zwykle) chłodni kominowych. W ten sposób odprowadzne jest ciepło ujemne obiegu siłowni parowej, którego wartość jest stosunkowo duża i jest wynikiem dużego ciepła parowania wody w zakresie niskich ciśnień.

16. PROCES DESTYLACJI 1.Destylacja prosta: destylacja pozwala uzyskać skład oparów, w których więcej jest składnika lotnego niż cieczy (nie pozwala na rozdzielenie składników, ale służy do zatężania składnika bardziej lotnego w oparach i składnika mniej lotnego w cieczy wyczerpanej). Na pełny rozdział składników pozwala rektyfikacja. Zasada: jeżeli mamy ciecz o składzie x1 (zawartość składnika mniej lotnego ok.80%, składnika bardziej lotnego ok.20%) i zaczynamy ją ogrzewać, to osiągając temp. T3 ciesz zaczyna wrzeć (w temp. niższej ciecz nie wrze, co najwyżej paruje). Powstają opary o tej samej temp. co wrząca ciecz(T3), ale ich skład jest zupełnie inny i odpowiada punktowi 4. Nastąpiło ponad dwukrotne zatężenie składnika bardziej lotnego. rys 5-wykraplanie; stan poniżej 5 destylat o składzie oparów dla 4 (35%A i 65%B); Tz - temp wrzenia czystego składnika bardziej lotnego Destylacja prowadzona w sposób okresowy: mamy wprowadzoną pewną objętość roztworu, zaczynamy destylację. W miarę upływu czasu ubywa składnika bardziej lotnego w cieczy, a potem idziemy już w kierunku, gdy proces destylacji przestaje się opłacać. rys Proces destylacji przerywamy, ponieważ w oparach mamy już mało składnika bardziej lotnego. O tym momencie decyduje technolog.

Destylaty można zbierać do jednego lub kilku naczyń. To technolog decyduje o tym kiedy zbieramy destylaty do naczyń 1,2,3 (np. w zależności od potrzeb klienta). Czasem można mieszać destylaty (np. w produkcji koniaku).

2.Destylacja z deflegmacją Rys. schemat aparatury do destylacji prostej z deflegmacją Chłodnica - deflegmator (2) jest półprzepuszczalna - nie skrapla wszystkiego. Ma się w niej wykraplać głównie składnik mniej lotny. Składnik bardziej lotny przechodzi dalej. Skraplacz (3) - wszystko się w nim wykrapla. W chłodnicy (2)opary ulegają zatężeniu w składnik bardziej lotny. Ciecz wraca do kotła, a opary płyną dalej ( jest w nich więcej składnika lotnego). Rys W jaki sposób to zrealizować? Mamy 3 przypadki:

Skraplanie na ściance Rys. Jeżeli temp. ścianki jest wyższa od temp. oparów, to temp. oparów wzrośnie: Tścianki>ToparówToparów wzrośnie (zrobi się wymiennik ciepła; opary będą przegrzane, nienasycone). W technologii: Rys Oparów jest b. dużo i dlatego Ne wylocie jest nadal ok. 600C. Dlatego wykrapla się tylko składnik mniej lotny. Łączymy tu dwa procesy: 1)zatężamy opary w aromat. 2)podgrzewamy moszcz Proces destylacji często prowadzi się w dwóch zbiornikach: w pierwszym uzyskujemy całkowity destylat (wszytsko się skrapla, a w drugim mamy deflegmator (wykrapla się składnik mniej lotny): Rys Schemat dwustopniowego urządzenia destylacyjnego z deflegmacją. To rozwiązanie stosuje się w mniejszych zakładach. Lepsze jest stosowanie kolumny rektyfikacyjnej (bardziej oszczędna). Przykład: Koniak pochodzi z destylacji wina. Pierwsza frakcja pochodząca z destylacji ma najwięcej aromatu i substancji Destylacja złożona: kilka procesów destylacji. Wpierwszym aparacie zachodzi destylacja, po wykropleniu oparów uzyskujemy ciecz (destylat) o większej zawartości składnika bardziej lotnego i kierujemy ją do częściowego skroplenia. W ten sposób uzyskujemy frakcje o różnym składzie

17 REKTYFIKACJA-pozwala na pełny rozdział składników. Jest to wielokrotna destylacja. Stosujemy kolumnę rektyfikacyjną, wewnątrz której zachodzi wielokrotna destylacja, polegająca na tym, że wewnątrz kolumny zachodzi jednoczesna wymiana ciepła i masy między cieczą spływającą w dół oraz oparami płynącymi do góry. Zachodzi tu bezprzeponowa wymiana ciepła.

Składnik mniej lotny - np. woda Składniki bardziej lotne - np. aromat, alkohol. *Co musi być spełnione, żeby z oparów coś się wykraplało? Temp cieczy musi być niższa od temp oparów. Uwaga: Jeśli mamy opary, to w pierwszym etapie wkrapla się przede wszystkim część(mieszanina) zawierająca więcej składnika mniej lotnego. *Co się dzieje, jeśli dochodzi do wykroplenia oparów na ściance? Wkrapla się mieszanina zawierająca głównie składnik mniej lotny. Gdy temp cieczy rośnie, ciecz zaczyna parować (lub wrzeć) i wydziela się ciecz zawierająca więcej składnika bardziej lotnego. Aby kolumna mogła pracować, dostarczamy ciepło na dole. *Wprowadzenie surówki: Temp. surówki - surówkę możemy wprowadzać: #w formie zimnej cieczy - temp niższa od temp wrzenia #w temp wyższej od temp wrzenia #w postaci oparów(ułatwia to uzyskanie składników w postaci oparów). *Temp surówki zależy od stosowanej technologii. Surówkę często się podgrzewa przed wejściem do kolumny. *Półka rektyfikacyjna:

Numeracja półek jest od góry do dołu Xn-ciecz opuszczająca półkę Xn-1-ciecz wchodząca na półkę Xn+1 opary „wchodzące” na półkę Yn-opary opuszczające półkę. Xn - zawiera więcej składnika mniej lotnego i mniej składnika bardziej lotnego, w stosunku do Xn-1; Yn - zawiera więcej składnika bardziej lotnego i mniej składnika mniej lotnego, w stosunku do Yn+1

Cały czas zachodzi jednoczesna wymiana ciepła i masy (z oparów wykrapla się mieszanina z dużą zawartością składnika mniej lotnego, bo temp skraplania oparów jest wysoka. Opary składnika bardziej lotnego przechodzą do góry. W cieczy rośnie temp i odparowuje się więcej składnika bardziej lotnego)Ciepło dostarczamy tylko na samym dole. W dół spływa ciecz zimna a opary są gorące i powstaje różnica temperatur. W kolumnie rektyfikacyjnej zachodzi bezprzeponowa wymiana ciepła u góry i na dole, ale w różnej temp

Podstawa procesu rektyfikacji: Z góry kolumny rektyfikacyjnej płynie w dół ciecz zawierająca więcej składnika bardziej lotnego, a „wychodzi” z półki ciecz zawierająca mniej składnika bardziej lotnego. W rektyfikacji wykorzystujemy zjawisko fragmentarycznego wykraplania oparów. Mamy dwie możliwości:

18 ZASADA OPRACOWANIA WYTYCZNYCH DO KONTROLI I REGULACJI PRACY POJEDYNCZEGO APARATU CZY CAŁEJ INSTALACJI: Rolą technologa nie jest podawanie wytycznych dotyczących wytrzymałości aparatów, typów czujników, itp. Ale wskazanie miejsc, w których mają być umieszczone czujniki, informujące o temp, ciśnieniu, pH, zawartości suchej subst, zawartości tlenu, itd. Technolog musi wskazać, których parametrów trzeba bezwzględnie przestrzegać. Oznaczenia: TI - informacje o temp; PI - inf o ciśnieniu; BxI - inf o pozornej suchej substancji; MI - inf o strumieniu i natężeniu przepływu; TR-rejestracja temp; TIR-w tym miejscu (z tym oznaczeniem) ma być pomiar temp (termometr) i jej rejestracja. Konieczne jest zapisywanie tych informacji (rejestracja). To technolog informuje, które parametry są szczególnie ważne i muszą być rejestrowane. Na konie robi się analizę wyników. Technolog musi rozumieć wymogi technologii i zasady działania technologii, i poszczególnych jej elementów. TC - kontrola temp; PC-kont ciśnienia BxC-kont pozornej suchej subst; XC-kontr składnika(jego składu) np. w destylacie. Technolog musi podać, w którym miejscu i czym ma być regulowana ta kontrola.

|

Wyszukiwarka

Podobne podstrony:

projekt z aparatury, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

tabelki do projektu, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

enzymy moja sciaga, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ENZYMOLOGIA

enzymy moja sciaga(1), BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ENZYMOLOGIA

Tabelka pomiarowa do 21, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

sciąga matka, Politechnika, Sprawozdania, projekty, wyklady, Automatyka

obliczenia i wnioski, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

enzymologia 11-15, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ENZYMOLOGIA

konsp15, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

konspekt 53, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

wykład4 Systemowe zarządanie wg. PN-18001, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ZARZĄDZANIE BEZPIECZE

wykład5 Koszty bhp, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ZARZĄDZANIE BEZPIECZEŃSTWEM

ćwiczenia 5-6 Składka na ubezpieczenie wypadkowe, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, ZARZĄDZANIE BE

sprawozdanie 45miki, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

więcej podobnych podstron