Politechnika Wrocławska Wrocław, 24.05.2008

Wydział Geoinżynierii,

Projekt z Eksploatacji Odkrywkowej I

Wykonał:

Maciej Czerniawski

154137

1. Cel projektu

Zaprojektowanie kopalni odkrywkowej oraz przedstawienie schematu jej eksploatacji.

Kluczowym elementem wykonania projektu było wykonanie odpowiedniego podziału całego obszaru na którym ma być prowadzona eksploatacja na mniejsze pola eksploatacyjne, uwzględniając przy tym rampę dojazdową. W dalszej części należało wykonać czynności związane z zepchnięciem przypowierzchniowej warstwy humusu, dobierając do tego celu odpowiednią spycharkę. Następnie wykonane zostały prace związane z wybieraniem gliny piaszczystej, znajdującej się poniżej humusu.

2. Dane projektowe

miąższość humusu

,pochylenie terenu w kierunku N

,długość podziałki L

,odległość transportu gruntu z wykopu

,grunt: piasek, klasa urabialności I,

głębokość dna wykopu po stronie S , h= 12 m

3.Zaprojektowanie wyrobiska i podzial na pola:

3.1. Zaprojektowanie wyrobiska odbyło się dzięki twierdzeniu sinusów.

3.2. Przekrój poprzeczny

3.3. Rzut kopalni z góry

3.4. Droga dojazdowa:

-szerokość drogi 10 m

- nachylenie drogi![]()

- długość drogi po stronie S -85,4 m

- długość drogi po stronie N -98,9 m

4. Projektowanie zwałów

4.1. Zwały poziome

Są to zwały dla powierzchni spychania pola A .

Wymiary geometryczne zwałów poziomych:

Rys.1.Wymiary geometryczne zwałów.

Wymiary geometryczne zwałów:

![]()

- kąt napychania

![]()

- kąt stoku naturalnego

![]()

- kąt dopełniający

g - miąższość humusu

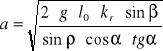

![]()

- długość pola transportowanego humusu na zwał [m],

![]()

- współczynnik rozluźnienia - 1,18

m.

![]()

m.

![]()

m.

Wyniki:

Dla pola A:

lo = 69,8 m

a = 21,8m

b= 17 m

c= 6,8m

lo = 78,1 m

a = 23 m

b= 18 m

c= 7,2 m

lo = 67,2 m

a = 21,4 m

b= 16,7 m

c= 6,7 m

Dla pola B:

lo = 69,9 m

a = 21,8m

b= 17 m

c= 6,8m

4.2. Zwały nachylone:

Dla pola C i spychanie następuje pod kątem 11 stopni, wymiary zwałów będą zatem odpowiednio inne, pokazuje to rys.2

Rys. 2. Wymiary geometryczne zwałów nachylonych.

Są to zwały dla powierzchni B.

Założenia:

![]()

- kąt napychania

![]()

- kąt stoku naturalnego

![]()

- kąt dopełniający

![]()

- kąt uzupełniający

Dla pola C:

![]()

= 61 m,

a = 20,4 m,

b = 15,9 m,

c = 6,4 m

![]()

= 88,1 m,

a = 24,5 m,

b = 19,1 m,

c = 7,6 m

4.3. Rzut pionowy wyrobiska wraz ze zwałami

4.4. Obliczamy liczbę skoków , niezbędną do spychania danego pola, korzystając ze wzoru:

n =![]()

m

, gdzie:

n - liczba skoków niezbędna do spychania danego pola

lo - długość spychania

Sb - strefa bezpieczeństwa

Dla pola A, n = 4

Dla pola B, n = 3

Dla pola C, n = 4

5. Dobór spycharki

Wybrano spycharkę gąsienicową TD-15H

-masa całkowita 19000 kg

-szerokość lemiesza B = 3,5 m

-wysokość lemiesza H = 1,4 m

-maksymalne zagłębienie 500mm

-wysokość podnoszenia lemiesza 1170mm

-moc silnika napędowego 320 KM

Pojemność lemiesza odliczamy ze wzoru:

I=

m3

Gdzie:

k1 -dla gruntów sypkich wynosi 1,18

I=

=1,75 m3

Wybrano spycharkę gąsienicową SPK-2 o następujących parametrach:

szerokość lemiesza z ostrzami B = 3,15 m,

wysokość lemiesza H = 1,14 m,

maksymalne opuszczanie lemiesza poniżej poziomu gruntu 0,41 m,

maksymalne podniesienie lemiesza 0,91 m,

prędkość jazdy spycharki podczas pchania gruntu V1 = 4 km/h,

prędkość jazdy spycharki podczas powracania V2 = 8 km/h.

6. Schemat spychania humusu:

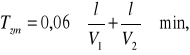

Czas cyklu spycharki:

![]()

gdzie:

- czas czynności stałych [min],

- czas czynności zmiennych [min].

Przyjmujemy, że czas czynności stałych czyli zmiany biegów, zmiany kierunku jazdy, podnoszenia i opuszczania lemiesza, wynosi 0, 33 minuty.

Czas na czynności zmienne czyli odspajanie gruntu, przemieszczanie urobku, jazda powrotna oblicza się ze wzoru:

gdzie:

- prędkość jazdy spycharki podczas pchania gruntu,

- prędkość jazdy spycharki podczas powracania,l - droga jazdy w jednym kierunku [m].

Wskaźnik strat na każdy metr przejazdu:

![]()

gdzie:

l - odległość przemieszczania gruntu [m].

Wydajność spycharki podczas przepychania:

![]()

.

Czas realizacji i -tego pola w i -tym cyklu:

![]()

h,

gdzie:

V - objętość spychanego humusu [![]()

].

Czas realizacji pól:

7. Dobór współczynników:

ki -współczynnik pochylenia terenu, przyjmowany w zależności od kąta spychania

kc- współczynnik efektywnego wykorzystania czasu pracy, przyjęto 0,8

kr - współczynnik rozluźnienia; 1,18

kn- współczynnik wypełnienia naczynia; 0,9

km - współczynnik urabialności i łatwości spływania materiału ; 1

kw - współczynnik współpracy z transportem ; 0,8

N |

Q |

Tc |

l |

V |

kn |

ki |

kps |

kc |

kr |

Tr |

A1 |

39,6 |

0,78 |

19,8 |

459 |

0,9 |

1 |

0,41 |

0,8 |

1,18 |

13,7 |

A2 |

27,7 |

0,85 |

23 |

459 |

0,9 |

1 |

0,31 |

0,8 |

1,18 |

19,6 |

A3 |

65,1 |

0,66 |

14,5 |

459 |

0,9 |

1 |

0,57 |

0,8 |

1,18 |

8,3 |

A4 |

42,9 |

0,76 |

19 |

459 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

12,6 |

Zwał |

51,9 |

0,62 |

13 |

459 |

0,9 |

0,7 |

0,61 |

0,8 |

1,18 |

10,4 |

A2 |

27,7 |

0,85 |

23 |

540,5 |

0,9 |

1 |

0,31 |

0,8 |

1,18 |

23,1 |

A3 |

65,1 |

0,66 |

14,5 |

540,5 |

0,9 |

1 |

0,57 |

0,8 |

1,18 |

9,8 |

A4 |

42,9 |

0,76 |

19 |

540,5 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

14,9 |

Zwał |

51,9 |

0,62 |

13 |

540,5 |

0,9 |

0,7 |

0,61 |

0,8 |

1,18 |

12,3 |

A3 |

65,1 |

0,66 |

14,5 |

427 |

0,9 |

1 |

0,57 |

0,8 |

1,18 |

7,7 |

A4 |

42,9 |

0,76 |

19 |

427 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

11,7 |

Zwał |

51,9 |

0,62 |

13 |

427 |

0,9 |

0,7 |

0,61 |

0,8 |

1,18 |

9,7 |

A4 |

42,9 |

0,76 |

19 |

47 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

1,3 |

Zwał |

51,9 |

0,62 |

13 |

47 |

0,9 |

0,7 |

0,61 |

0,8 |

1,18 |

1,1 |

B1 |

10,0 |

0,98 |

29 |

368 |

0,9 |

1 |

0,13 |

0,8 |

1,18 |

43,4 |

B2 |

42,9 |

0,76 |

19 |

368 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

10,1 |

B3 |

12,6 |

0,96 |

28 |

368 |

0,9 |

1 |

0,16 |

0,8 |

1,18 |

34,5 |

Zwał |

61,4 |

0,58 |

11 |

368 |

0,9 |

0,7 |

0,67 |

0,8 |

1,18 |

7,1 |

B2 |

42,9 |

0,76 |

19 |

172 |

0,9 |

1 |

0,43 |

0,8 |

1,18 |

4,7 |

B3 |

12,6 |

0,96 |

28 |

172 |

0,9 |

1 |

0,16 |

0,8 |

1,18 |

16,1 |

Zwał |

61,4 |

0,58 |

11 |

172 |

0,9 |

0,7 |

0,67 |

0,8 |

1,18 |

3,3 |

B3 |

12,6 |

0,96 |

28 |

17,2 |

0,9 |

1 |

0,16 |

0,8 |

1,18 |

1,6 |

Zwał |

61,4 |

0,58 |

11 |

17,2 |

0,9 |

0,7 |

0,67 |

0,8 |

1,18 |

0,3 |

C1 |

31,6 |

0,87 |

24 |

1587 |

0,9 |

1,3 |

0,28 |

0,8 |

1,18 |

59,2 |

C2 |

31,6 |

0,87 |

24 |

1587 |

0,9 |

1,3 |

0,28 |

0,8 |

1,18 |

59,2 |

C3 |

50,4 |

0,78 |

20 |

1587 |

0,9 |

1,3 |

0,40 |

0,8 |

1,18 |

37,2 |

C4 |

81,0 |

0,67 |

15 |

1587 |

0,9 |

1,3 |

0,55 |

0,8 |

1,18 |

23,1 |

Zwał |

69,6 |

0,61 |

12,5 |

1587 |

0,9 |

0,9 |

0,63 |

0,8 |

1,18 |

26,9 |

C2 |

31,6 |

0,87 |

24 |

1396 |

0,9 |

1,3 |

0,28 |

0,8 |

1,18 |

52,1 |

C3 |

50,4 |

0,78 |

20 |

1396 |

0,9 |

1,3 |

0,40 |

0,8 |

1,18 |

32,7 |

C4 |

81,0 |

0,67 |

15 |

1396 |

0,9 |

1,3 |

0,55 |

0,8 |

1,18 |

20,3 |

Zwał |

69,6 |

0,61 |

12,5 |

1396 |

0,9 |

0,9 |

0,63 |

0,8 |

1,18 |

23,7 |

C3 |

50,4 |

0,78 |

20 |

1005,5 |

0,9 |

1,3 |

0,40 |

0,8 |

1,18 |

23,5 |

C4 |

81,0 |

0,67 |

15 |

1005,5 |

0,9 |

1,3 |

0,55 |

0,8 |

1,18 |

14,7 |

Zwał |

69,6 |

0,61 |

12,5 |

1005,5 |

0,9 |

0,9 |

0,63 |

0,8 |

1,18 |

17,1 |

C4 |

81,0 |

0,67 |

15 |

301,6 |

0,9 |

1,3 |

0,55 |

0,8 |

1,18 |

4,4 |

Zwał |

69,6 |

0,61 |

12,5 |

301,6 |

0,9 |

0,9 |

0,63 |

0,8 |

1,18 |

5,1 |

Łączny czas realizacji jest sumą czasów realizacji wszystkich pól:

T s = TA + TB + TC

TA= 156,2

TB= 121,2 h

TC= 399,1 h

Ts = 676,5h

Łączny czas spychania humusu wynosi 676,5 godziny.

8. Dobór koparki

Wybrano koparkę gąsienicową M5080 ,pojemność czerpaka 2,0 ![]()

.

9. Wysokość optymalna i wysokość rzeczywista pięter

Z wykresu odczytano ![]()

= 3,8 m.

I przeliczając otrzymano przedział:

![]()

Na podstawie tego przedziału dokonano podziału kopalni na piętra.

Wysokość piętra eksploatacyjnego: 4,4 m

10.Podział kopalni na pola wydobywcze.

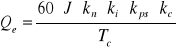

Wydajność pracy koparki wg John Laing Constructio Ltd.

gdzie:

![]()

- pojemność czerpaka, ![]()

![]()

- czas cyklu koparki, min

![]()

- współczynnik rozluźnienia gruntu,

![]()

- współczynnik wypełnienia naczynia,

![]()

- współczynnik poprawkowy na wysokość urabiania i kąt obrotu,

![]()

- współczynnik urabialności i łatwości spływania materiału,

![]()

- współczynnik wykorzystania czasu pracy,

![]()

- współczynnik współpracy z transportem.

Tc = 0,38 min

Czasy wybierania pięter.

-g - pojemność czerpaka - 2 m 3

kc- współczynnik efektywnego wykorzystania czasu pracy, przyjęto 0,8

kr - współczynnik rozluźnienia; 1,18

kn- współczynnik wypełnienia naczynia; 0,9

km - współczynnik urabialności i łatwości spływania materiału ; 1

kw - współczynnik współpracy z transportem ; 0,8

koh - współczynnik poprawkowy na wysokość urabiania i kąt obrotu

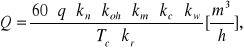

Czasy realizacji obliczamy ze wzoru:

T r =![]()

Piętro |

v |

kr |

kn |

koh1 |

km |

kc |

kw |

Q |

Tc |

Tr |

1 |

11404 |

1,18 |

0,9 |

0,88 |

1 |

0,8 |

0,8 |

136 |

0,38 |

84,1 |

2 |

13870 |

1,18 |

0,9 |

0,88 |

1 |

0,8 |

0,8 |

136 |

0,38 |

102,2 |

3 |

14826 |

1,18 |

0,9 |

0,88 |

1 |

0,8 |

0,8 |

136 |

0,38 |

109,3 |

4 |

18532 |

1,18 |

0,9 |

0,88 |

1 |

0,8 |

0,8 |

136 |

0,38 |

136,6 |

5 |

15938 |

1,18 |

0,9 |

0,95 |

1 |

0,8 |

0,8 |

146 |

0,38 |

108,8 |

6 |

9562 |

1,18 |

0,9 |

0,88 |

1 |

0,8 |

0,8 |

136 |

0,38 |

70,5 |

7 |

3825 |

1,18 |

0,9 |

0,93 |

1 |

0,8 |

0,8 |

143 |

0,38 |

26,7 |

8 |

452 |

1,18 |

0,9 |

0,95 |

1 |

0,8 |

0,8 |

146 |

0,38 |

3,1 |

Łączny czas eksploatacji kopalni: 641,3 h.

11. Dobór samochodu transportowego

Dobrano samochód wywrotkę - Tatra 815 o parametrach:

- moc silnika:247 KM,

- ciężar własny:15,1 t,

- ładowność: 15 t

- prędkość max. około 80 km/h,

- geometryczna objętość skrzyni: 6,3 m3,

12.Obliczenie czasów cyklu samochodu.

![]()

,

gdzie:

![]()

- czas podstawienia i załadowania,

![]()

- czas jazdy z ładunkiem,

![]()

- czas wyładunku i nawracania,

![]()

- czas jazdy bez ładunku,

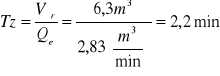

Czas załadunku Tz

![]()

gdzie:

Vśr = średnia pojemność skrzyni samochodu - 6,3[m3]

Qe - wydajność eksploatacyjna koparki - 2,83 [m3/min]

Czas dojazdu od drogi transportowej do miejsca załadunku:

L- długość drogi dojazdu L = 0,075 [km]

Va- prędkość wejściowa 16 [km/h]

k- współczynnik warunków jazdy k=1

![]()

Czas podstawienia

Czas podstawienia odczytano z tabeli --› Podjazd pod kątem 90˚ do ruchomej maszyny tp=0,25min

Całkowity czas podstawienia i ładowania wynosi:

T1 = Tp + Tz + Tt = 0,25 + 2,2+0,56 = 3,01 [min]

Czas dojazdu do drogi transportowej:

- długość drogi dojazdu l = 75[m]

- współczynnik odległości dla samochodu załadowanego k = 0,84

Td = ![]()

Czas jazdy drogą transportową:

- jednostkowy opór po drodze częściowo ulepszonej - w0 = 15 [kg/t]

- współczynnik warunków jazdy k10 = 1

- ciężar samochodu z ładunkiem Pb = 25,1 [t]

- moc silnika samochodu N = 255,2kW

- sprawność napędu η = 0,8

- prędkość wyjściowa Vm

- współczynnik poprawkowy kp = 0,7

- długość drogi transportu l1= 0,2 km

Vm = ![]()

Uwzględniając opory powietrza i niedokładność wzorów zastosowano współczynnik korekcyjny kp = 0,7, ostatecznie:

V=Vm*kp=96[km/h]*0,7=67 [km/h]

Ponieważ prędkość max. samochodu wynosi 80 km/h, przyjmuje prędkość 35 [km/h]

Zatem czas wynosi

Tt = ![]()

Czas jazdy po rampie:

- jednostkowy opór po drodze częściowo ulepszonej - w0 = 15 [kg/t]

- współczynnik warunków jazdy k10 = 1

- długość odcinka l2 = 140 [m] = 0,14 [km]

Przybliżona prędkość jazdy po rampie:

Vm=![]()

Uwzględniając opory powietrza i niedokładność wzorów zastosowano współczynnik korekcyjny kp = 0,8 ostatecznie:

V=Vm*kp=96[km/h]*0,8=76 [km/h]

Przyjmuję prędkość równą V= 25 [km/h]

Całkowity czas wynosi:

Tr = ![]()

Czas jazdy z odkrywki do placu składowego:

- l3 =2,200

Vm=![]()

Przyjmuję maksymalną prędkość samochodu z danych technicznych, V=80 [km/h]

Uwzględniając opory powietrza i niedokładność wzorów zastosowano współczynnik korekcyjny kp = 0.7, ostatecznie:

V=Vm*kp=80[km/h]*0,7 = 56 [km/h]

Zatem czasy wynosi:

To = ![]()

Całkowity czas transportu do placu składowego:

T2 = 0,34 + 0,34 + 1,5 = 2,18 min

Dojazd od drogi transportowej do miejsca wyładunku:

l = 0,2 [m]

prędkość wejściowa = 16 [km/h]

współczynnik warunków jazdy kp=1

![]()

Manewrowanie przy wyładunku:

Przyjęto wyładunek pod kątem 900 w terenie otwartym, dla takich warunków czas ten wynosi

Tm = 0,25 [min].

Czas wyładunku:

Materiał łatwo wysypujący się, z małym kątem zsypu:

Tq = 0,15 [min]

Całkowity czas wyładunku:

T3 = Tm + Tq + Tw

T3 = 0,15+0,25+1,5 = 1,9min

Czas jazdy bez ładunku po zwałowisku:

- jednostkowy opór po drodze częściowo ulepszonej - w0 = 15 [kg/t]

- współczynnik warunków jazdy k10 = 1

- ciężar samochodu z ładunkiem Pb = 10,5 [t]

- moc silnika samochodu N = 156kW

- sprawność napędu η = 0,8

- prędkość wyjściowa Vm

- współczynnik poprawkowy kp = 0,7

- długość drogi transportu l1= 0,2 km

Vm =![]()

Przyjmuję maksymalną prędkość samochodu z danych technicznych, V=71 [km/h]

Uwzględniając opory powietrza i niedokładność wzorów zastosowano współczynnik korekcyjny kp = 0.7, ostatecznie:

V=Vm*kp=71[km/h]*0,7 = 50 [km/h]

Zatem czasy wynosi:

To = ![]()

Czas jazdy bez ładunku od placu składowego do odkrywki:

Przyjmuje Vmax = 71 [km/h]

Tt = ![]()

Czas jazdy po rampie:

Tr = ![]()

Cykl transportu wynosi:

Tc=2,88 + 2,22 + 1,9 +2,57 = 9,57 min

11.Dobór liczby samochodów.

11.1 Wydajność godzinowa samochodu

![]()

- średni ciężar ładunku Po=15.5 [t]

- liczba cykli na godzinę Cn=60/Tc

![]()

= 15.5 * 60/9,57 =94

11.1 Wymagana liczba samochodów (1 przybliżenie)

H1 = 2 samochody

H2 = H1dfda

df - współczynnik zmęczenia operatora df = 1,02

da - współczynnik dyspozycyjności da = 1,15

H2 = H1dfda = 2*1,02*1,15 = 2,35

13.3 Określenie wzajemnego niedostosowania maszyn załadowczo transportowych

![]()

Wd - współczynnik dostosowania

H - liczba samochodów = 2

Tł - czas potencjalnego cyklu pracy maszyny załadowczej = 14,2min

Hł - liczba maszyn załadowczych =1

Tp - czas potencjalnego cyklu samochodu = 9,57 min

![]()

13.4 Określenie liczby rezerwowych samochodów:

Przyjmuje 2 rezerwowe samochody dostawcze.

Wyszukiwarka

Podobne podstrony:

uwaga, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

ŚCIĄGA Z MECHANIKI GRUNTÓW, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

BRAK NAZWY, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

odpowiedzi z odkrywki, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

WÓZ WIERTNICZY, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

sciąga grunty moja, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

odkrywka+-+pytania, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

LINKI DO STRON, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

OLO+-+PRAWO+test[1], AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

WIERCENIE, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Projekt instalacji podsadzki hydraulicznej, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złó

PROJEKT1.1, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

obudowa, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Projekt z eksploatacji podziemnej Pawe, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

TOOEZprojekt, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

ściągai z odkrywki, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Materiały na mineralogię, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

sciąga grunty, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

sciaga TPEZ, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

więcej podobnych podstron