skanowanie0070 [1024x768]

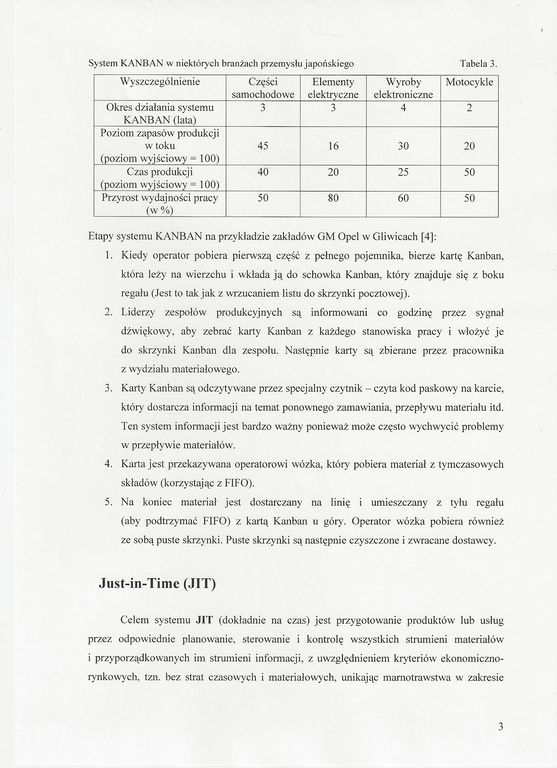

System KANBAN w niektórych branżach przemysłu japońskiego Tabela 3.

|

Wyszczegól nienie |

samochodowe |

Elementy elektryczne |

Wyroby elektroniczne |

Motocykle |

|

Okres działania systemu KANBAN (lata) |

3 |

3 |

4 |

2 |

|

Poziom zapasów produkcji (poziom wyjściowy - 100) |

45 |

16 |

30 |

20 |

|

Czas produkcji (poziom wyjściowy 100) |

40 |

20 |

25 |

50 |

|

Przyrost wydajności pracy (w %) |

50 |

80 |

60 |

50 |

Etapy systemu KANBAN na przykładzie zakładów GM Opel w Gliwicach (4]:

1. Kiedy operator pobiera pierwszą część z pełnego pojemnika, bierze kartę Kanban. która leży na wierzchu i wkłada ją do schowka Kanban. który znajduje się z boku regału (Jest to tak jak z wrzucaniem listu do skrzynki pocztowej).

2. Uderzy zespołów produkcyjnych są informowani co godzinę przez sygnał dźwiękowy, aby zebrać karty Kanban z każdego stanowiska pracy i włożyć je do skrzynki Kanban dla zespołu. Następnie karty są zbierane przez pracownika z wydziału materiałowego.

3. Karty Kanban są odczytywane przez specjalny czytnik - czyta kod paskowy na karcie, który dostarcza informacji na temat ponownego zamawiania, przepływu materiału ild. Ten system informacji jest bardzo ważny ponieważ może często wychwycić problemy w przepływie materiałów.

4. Karta jest przekazywana operatorowi wózka, który pobiera materiał z tymczasowych składów (korzystając z FIFO).

5. Na koniec materiał jest dostarczany na linię i umieszczany z tyłu regału (aby podtrzymać FIFO) z kartą Kanban u góry. Operator wózka pobiera również ze sobą puste skrzynki. Puste skrzynki są następnie czyszczone i zwracane dostawcy.

Just-in-Timc (JIT)

Celem systemu JIT (dokładnie na czas) jest przygotowanie produktów lub usług przez odpowiednie planowanie, sterowanie i kontrolę wszystkich strumieni materiałów i przyporządkowanych im strumieni informacji, z uwzględnieniem kryteriów ckonomiczno-rynkowych. tzn. bez strat czasowych i materiałowych, unikając marnotrawstwa w zakresie

Wyszukiwarka

Podobne podstrony:

skanowanie0068 [1024x768] KANBAN System sterowania produkcją KANBAN jest zorientowany na realizację

skanowanie0072 [1024x768] i sposób kształtowania operacyjnych procesów systemu, rozciągającego się o

skanowanie0078 [1024x768] Pćlączcnic właściwych wskaźników z odpowiednimi danymi służy do budowy log

skanowanie0031 Podejście systemowe Spojrzenie sytuacyjne ■ » Uznanie wewnętiznych

Profesjonalne systemy skanerów 3D dla Przemyślu

IMG485 (2) Do najhardziej zaawansowanych systemów należą niektóre rodzaje kolei kabinowych. stosując

skanowanie0008 28 na ogół niektóre choroby partnera, jego życie intymne, konflikty rodzinne, wysokoś

więcej podobnych podstron