1tom122

5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 246

ków, a szczególnie węgla, istotnie pogarszają właściwości magnetyczne, i tak p^. zawartości C ok. 0,001% — 0,5-106, a przy zawartości C ok. 00l”:

/W* 0,02; 10*. . ....

W zależności od metody oczyszczania zclaza rozrozma się następujące jego odmiam żelazo przetapiane w atmosferze wodoru, żelazo przetapiane próżniowo, żelazo karbonylkowe (otrzymywane chemicznie ze związku Fe (CO)5), żelazo oczyszczane elektrolitycznie i żelazo armco ze specjalnie prowadzonych wytopów- stali. Główne właściwości odmian żelaza czystego podano w tabl. 5.33.

Tablica 5.33. Główne właściwości czystych odmian żelaza, zaczerpnięto z [5-26; 5.42]

|

Właściwość |

Rodzaj żelaza | |||

|

przetopione w wodorze |

karbonylkowe |

elektrolityczne |

armco | |

|

Zawartość |

0,005 C |

0.005 C |

0,02 C |

0,025 C |

|

domieszek |

0,001 o2 |

0,005 O, |

0.01 o. |

0,035 O, |

|

20000 |

3 300 |

1000 |

250 | |

|

/‘rnu< |

340 000 |

21 500 |

15000 |

5000 |

|

HtK, A/m |

2,4 |

6,4 |

23 |

80 |

|

B,> T |

2,15 |

2,17 |

2,16 |

2,0 |

|

02o. tł m |

0,1 -10 6 |

0,1 -10-‘ |

0,1 -10 6 |

0,15-10 6 |

Oznaczenia: nrp, ^rir.„ odpowiednio początkową i maksymalna wartość względnej przenikalności magnetycznej.

Tablica 5.34. Parametry charakterystyk magnesowania żelaza o różnym stopniu oczyszczenia, zaczerpnięto z publikacji IEC 404-8-6

|

Klasa materiału |

Maksymalna wartość H<h, A/m |

Najmniejsza wartość indukcji magnetycznej B. T dla H, A/m | |||||

|

100 |

200 |

300 |

500 |

1000 |

4000 | ||

|

A—240 |

240 |

1,15 |

U0 |

— |

1.60 | ||

|

A 120 |

120 |

— |

— |

1.15 |

1.30 |

1,45 |

1.60 |

|

A—80 |

80 |

— |

1,10 |

1,20 |

130 |

1,45 |

1.60 |

|

A—60 |

60 |

1.15 |

1.25 |

135 |

1,45 |

1.60 | |

|

A—20 |

20 |

1,15 |

1,25 |

1,30 |

1,40 |

1,45 |

1.60 |

|

A—12 |

12 |

1,15 |

1,25 |

1,30 |

1,40 |

1,45 |

1.60 |

Zgodnie z klasyfikacją publikacji 404-8-6 IEC, odmiany żelaza dzieli się na grupy wg kryterium maksymalnej wartości HcB, (tabl. 5.34). Materiały te są wytwarzane w postaci różnego rodzaju kształtek odkmvanych na gorąco, walcowanych i ciągnionych na zimno. Najlepszym zastosowaniem tych materiałów jest praca w stałym, niezbyt silnym polu magnetycznym przy wymaganiu dużej wartości p, a więc jako obwody magnetyczne przekaźników i elektromagnesów prądu stałego, głośników, sprzęgieł i hamulców magnetycznych, nabiegunników maszyn prądu stałego oraz części obwodów magnetycznych mierników elektrycznych.

5.6.4.2. Stale magnetyczne o małej zawartości węgła

Cechą wyróżniającą tę grupę materiałów jest zawartość węgla nie przekraczająca 0,3% przy obecności niewielkich ilości takich pierwiastków' jak Mn, Mb. V i S. Dla wyrobów wykonywanych w postaci litej — w'ymaga się jedynie odpowiedniego kształtu charakterystyki magnesowania w zakresie wynikającym z zastosowania.

Wyroby walcowane na zimno w postaci blach i taśm izotropowych magnetycznie są zwane blachami magnetycznymi bezkrzemowymi nieorientowanymi. Charakteryzują, się bardzo dobrą magnesowalnością (tabl. 5.35). Stratność p10 przy' 50 Hz w zależności od grubości wynosi 2,2-^4,7 W/kg. Blachy bezkrzemowe śa dostarczane bez warstw) izolacyjnej, w postaci taśm lub arkuszy utwardzonych po wałowaniu na zimno. W tym stanie nadają się najlepiej do wycinania z nich wykrojów. Nieobecność krzemu powoduje-żc blachy tc są dość miękkie, co zmniejsza zużycie narzędzi tnących. Zadziory powstałe

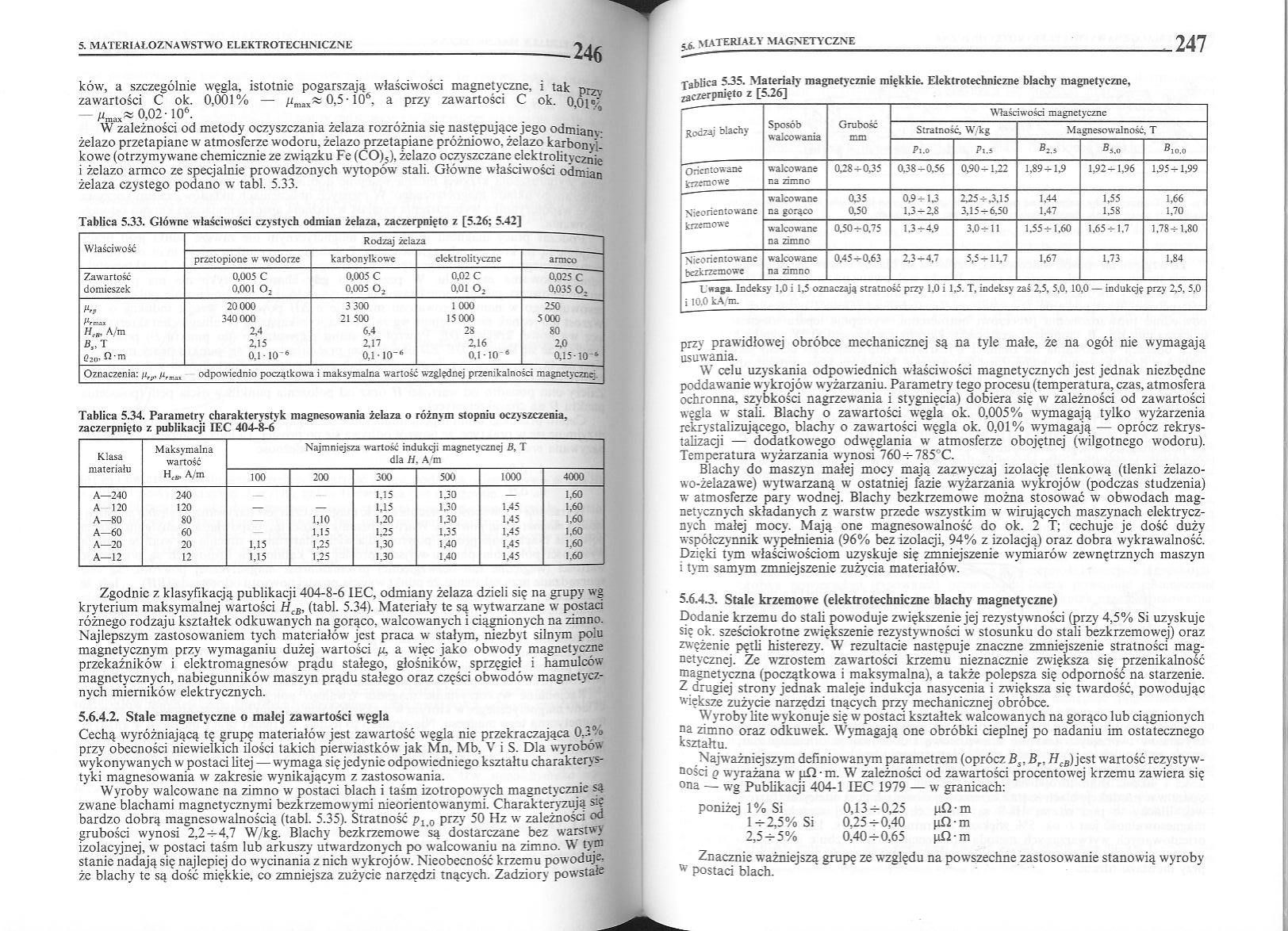

Tablica 5.35. Materiał}' magnetycznie miękkie. Elektrotechniczne blachy magnetyczne, zaczerpnięto z [5.26]_

|

— |

Sposób walcowania |

Grubość mm |

Właściwości magnetyczne | ||||

|

Rodzaj blachy |

Stratność, W/kg |

Magnesowalność, T | |||||

|

Pl.O |

Pl.S |

B-.s |

®s,o |

®10.0 | |||

|

'orientowane krzemowe |

walcowane na zimno |

028-0.35 |

0,38-0,56 |

0,90—1,22 |

1,89-1,9 |

1,92-1,96 |

1,95+1,99 |

|

- ‘ |

walcowane |

0.35 |

0,9-1,3 |

2.25-.3,15 |

1,44 |

1,55 |

1,66 |

|

Sieorientowane |

na gorąco |

030 |

1,3-2,8 |

3,15 — 6,50 |

1,47 |

1,58 |

1,70 |

|

krzemowe |

walcowane na zimno |

030-0,75 |

1,3 -4,9 |

3,0-11 |

1,55-1,60 |

1,65-1,7 |

1,78+1,80 |

|

Nicorientowane bezkrzemowe |

walcowane na zimno |

0.45-0,63 |

T •1- |

5,5 + 11,7 |

1,67 |

1,73 |

1,84 |

Uwaga. Indeksy 1.0 i 1,5 oznaczają stratność przy 1.0 i 1,5. T, indeksy zaś 2,5, 5,0,10,0 — indukcję przy 2,5, 5,0 i 10,0 kA/m.

przy prawidłowej obróbce mechanicznej są na tyle małe, że na ogół nie wymagają osuwania.

W celu uzyskania odpowiednich właściwości magnetycznych jest jednak niezbędne poddawanie wykrojów wyżarzaniu. Parametry tego procesu (temperatura, czas, atmosfera ochronna, szybkości nagrzewania i stygnięcia) dobiera się w zależności od zawartości węgla w stali. Blachy o zawartości węgla ok. 0,005% wymagają tylko wyżarzenia rekrystalizującego, blachy o zawartości węgla ok. 0,01% wymagają — oprócz rekrystalizacji — dodatkowego odwęglania w atmosferze obojętnej (wilgotnego wodoru). Temperatura wyżarzania wynosi 760-^785°C.

Blachy do maszyn małej mocy mają zazwyczaj izolację tlenkową (tlenki żelazo-wo-żelazawe) wytwarzaną w ostatniej fazie wyżarzania wykrojów (podczas studzenia) w atmosferze pary wodnej. Blachy bezkrzemowe można stosować w obwodach magnetycznych składanych z warstw' przede wszystkim w wirujących maszynach elektrycznych małej mocy. Mają one magnesow'alność do ok. 2 T; cechuje je dość duży współczynnik wypełnienia (96% bez izolacji, 94% z izolacją) oraz dobra wykraw'alność. Dzięki tym właściwościom uzyskuje się zmniejszenie wymiarów zewnętrznych maszyn i tym samym zmniejszenie zużycia materiałów.

S.6.4.3. Stale krzemowe (elektrotechniczne blachy magnetyczne)

Dodanie krzemu do stali powoduje zwiększenie jej rezystywności (przy 4,5% Si uzyskuje się ok. sześciokrotne zwiększenie rezystywności w stosunku do stali bezkrzemowej) oraz zwężenie pętli histerezy. W rezultacie następuje znaczne zmniejszenie stratności magnetycznej. Że w’zrostem zawartości krzemu nieznacznie zwiększa się przenikalność magnetyczna (początkowa i maksymalna), a także polepsza się odporność na starzenie. Z drugiej strony jednak maleje indukcja nasycenia i zwiększa się twardość, powodując większe zużycie narzędzi tnących przy mechanicznej obróbce.

Wyroby lite wykonuje się w postaci kształtek w-alcowanych na gorąco lub ciągnionych na zimno oraz odkuwek. Wymagaja one obróbki cieplnej po nadaniu im ostatecznego kształtu.

Najważniejszym definiowanym parametrem (oprócz Bs, Br, HcB) jest wartość rezystywności o wyrażana w pO • m. W zależności od zawartości procentowej krzemu zawiera się ona — wg Publikacji 404-1 IEC 1979 — w granicach:

poniżej 1% Si 0,13—0,25 pfi-m

1 - 2.5 % Si 0.25 h- 0.40 pD • m

2,5-5% 0,40-0,65 pD-m

Znacznie ważniejszą grupę ze względu na powszechne zastosowanie stanowią wyroby w postaci blach.

Wyszukiwarka

Podobne podstrony:

1tom129 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 260 y.L — współczynnik temperaturowy rozszerzalności

1tom120 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE -242 Rys. 5.15. Podział materiałów magnetycznie miękk

1tom121 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE244 dzie przestrzennym nic nastręczało dużych trudnośc

1tom123 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 248 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 248 Rys. 5

1tom124 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 250 mocy, gdzie większa magnetyzacja blach i lepsza i

1tom125 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE Tablica 538. Zestawienie właściwości magnetycznych ró

1tom126 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 254 początkowa przenikalność magnetyczna i niewielka

1tom127 5. materiałoznawstwo elektrotechniczne -256 Rys. 5.22. Przykłady krzywych odmagnesowania mag

1tom128 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE258 położenia punktu wyjścia prostej powrotu, lecz rów

1. Technologia i materiałoznawstwo elektryczne 1. Szczegółowe cele kształcenia W wyniku zorganizowan

1. Technologia i materiałoznawstwo elektryczne1. Szczegółowe cele kształcenia: W wyniku zorganizowan

1tom131 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE264 5.130. IEC Publ. 684-3-246 (1992

ostatnich kilku lat wynikają z odkrycia nowych materiałów elektrodowych i lepszego zrozumienia zacho

więcej podobnych podstron