1tom123

5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 248

5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 248

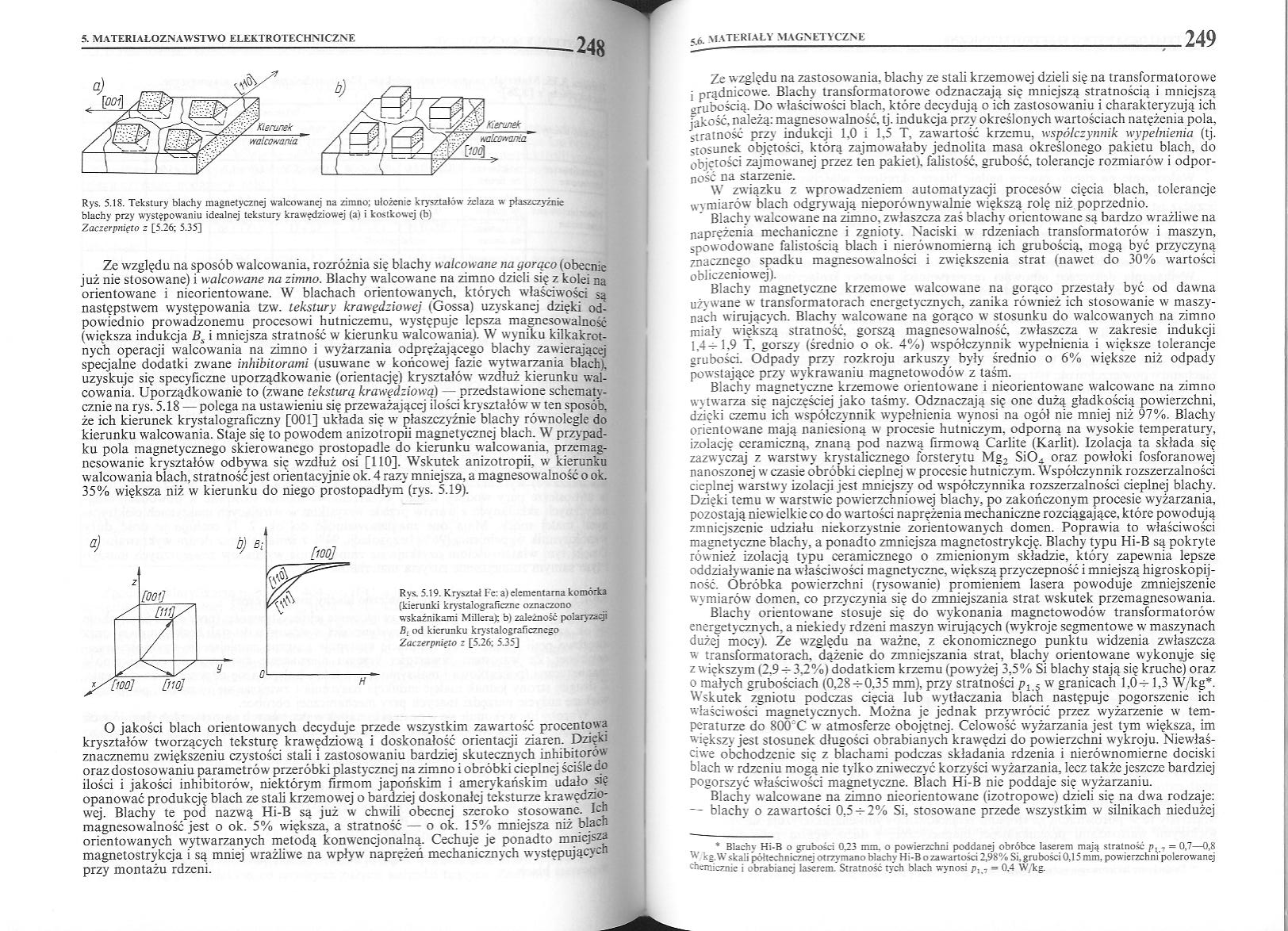

Rys. 5.18. Tekstury blachy magnetycznej walcowanej na zimno: ułożenie kryształów żelaza w płaszczyźnie blachy przy występowaniu idealnej tekstury krawędziowej (a) i kostkowej (b)

Zaczerpnięto z [5.26; 5.35]

Kierunek

mlccmnia

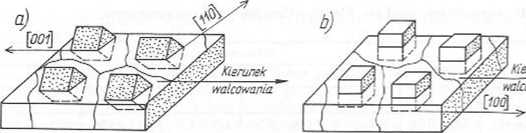

Ze względu na sposób walcowania, rozróżnia się blachy walcowane na yorąco (obecnie już nie stosowane) i walcowane na zimno. Blachy walcowane na zimno dzieli się z kolei na orientowane i nicorientowane. W blachach orientowanych, których właściwości są następstwem występowania tzw. tekstury krawędziowej (Gossa) uzyskanej dzięki odpowiednio prowadzonemu procesowi hutniczemu, występuje lepsza magnesowalnosć (większa indukcja Bs i mniejsza stratność w kierunku walcowania). W wyniku kilkakrotnych operacji walcowania na zimno i wyżarzania odprężającego blachy zawierającej specjalne dodatki zwane inhibitorami (usuwane w końcowej fazie wytwarzania blaeh). uzyskuje się specyficzne uporządkowanie (orientację) kryształów wzdłuż kierunku walcowania. Uporządkowanie to (zwane teksturą krawędziową) przedstawione schematycznie na rys. 5.18 — polega na ustawieniu się przeważającej ilości kryształów w' ten sposób, że ich kierunek krystalograficzny [001] układa się w płaszczyźnie blachy równolegle do kierunku walcowania. Staje się to powodem anizotropii magnetycznej blach. W przypadku pola magnetycznego skierowanego prostopadle do kierunku walcowania, przemag-nesowanie kryształów odbywa się w'zdluż osi [110]. Wskutek anizotropii, w kierunku walcowania blach, stratność jest orientacyjnie ok. 4 razy mniejsza, a magnesowalnosć o ok. 35% większa niż w kierunku do niego prostopadłym (rys. 5.19).

a)

Rys. 5.19. Kryształ Fe: 3ł elementarna komórka (kierunki krystalograficzne oznaczono wskaźnikami Millera): b) zależność polaryzacji B, od kierunku krystalograficznego Zaczerpnięto z [5.26; 535]

j/froo] [no] H

O jakości blach orientowanych decyduje przede wszystkim zawartość procentowa kryształów tworzących teksturę krawędziową i doskonałość orientacji ziaren. Dzięki znacznemu zwiększeniu czystości stali i zastosowaniu bardziej skutecznych inhibitorów oraz dostosowaniu parametrów przeróbki plastycznej na zimno i obróbki cieplnej ściśle do ilości i jakości inhibitorów, niektórym firmom japońskim i amerykańskim udało się opanować produkcję blach ze stali krzemowej o bardziej doskonałej teksturze krawędziowej. Blachy te pod nazwą Hi-B są już w chwili obecnej szeroko stosowane. Ich magnesowalność jest o ok. 5% większa, a stratność — o ok. 15% mniejsza niż blach orientowanych wytwarzanych metodą konwencjonalną. Cechuje je ponadto mniejsza magnetostrykcja i są mniej wrażliwe na wpływ naprężeń mechanicznych występujących przy montażu rdzeni.

Ze względu na zastosowania, blachy ze stali krzemowej dzieli się na transformatorowe i prądnicowe. Blachy transformatorowe odznaczają się mniejszą stratnością i mniejszą „rubością. Do właściwości blach, które decydują o ich zastosowaniu i charakteryzują ich jakość, należą: magnesowalność, tj. indukcja przy określonych wartościach natężenia pola, stratność przy indukcji 1,0 i 1,5 T, zawartość krzemu, współczynnik wypełnienia (tj. stosunek objętości, którą zajmowałaby jednolita masa określonego pakietu blach, do objętości zajmowanej przez ten pakiet), falistość, grubość, tolerancje rozmiarów i odporność na starzenie.

W związku z wprowadzeniem automatyzacji procesów cięcia blach, tolerancje wymiarów blach odgrywają nieporównywalnie większą rolę niż poprzednio.

Blachy walcowane na zimno, zwłaszcza zaś blachy orientowane są bardzo wrażliwe na naprężenia mechaniczne i zgnioty. Naciski w rdzeniach transformatorów i maszyn, spowodowane falistością blach i nierównomierną ich grubością, mogą być przyczyną znacznego spadku magnesów alności i zwiększenia strat (nawet do 30% wartości obliczeniowej).

Blachy magnetyczne krzemowe walcowane na gorąco przestały być od dawna używane w transformatorach energetycznych, zanika również ich stosowanie w maszynach wirujących. Blachy walcowane na gorąco w stosunku do walcowanych na zimno miały większą stratność. gorszą magnesowalnosć, zwłaszcza w zakresie indukcji 1,4— 1,9 T, gorszy (średnio o ok. 4%) współczynnik wypełnienia i większe tolerancje grubości. Odpady przy rozkroju arkuszy były średnio o 6% większe niż odpady powstające przy wykrawaniu magnetowidów z taśm.

Blachy magnetyczne krzemowe orientowane i nieorientowane walcowane na zimno wytwarza się najczęściej jako taśmy. Odznaczają się one dużą gładkością powierzchni, dzięki czemu ich współczynnik wypełnienia wynosi na ogół nie mniej niż 97%. Blachy orientowane mają naniesioną w procesie hutniczym, odporną na wysokie temperatury, izolację ceramiczną, znaną pod nazwą firmową Carlite (Karlit). Izolacja ta składa się zazwyczaj z warstwy krystalicznego forsterytu Mg2 SiCri oraz powłoki fosforanowej nanoszonej w czasie obróbki cieplnej w procesie hutniczym. Współczynnik rozszerzalności cieplnej w arstwy izolacji jest mniejszy od współczynnika rozszerzalności cieplnej blachy. Dzięki temu w warstwie powierzchniowej blachy, po zakończonym procesie wyżarzania, pozostają niewielkie co do wartości naprężenia mechaniczne rozciągające, które powodują zmniejszenie udziału niekorzystnie zorientowanych domen. Poprawna to właściwości magnetyczne blachy, a ponadto zmniejsza magnctostrykcję. Blachy typu Hi-B są pokryte również izolacją typu ceramicznego o zmienionym składzie, który zapewnia lepsze oddziaływanie na właściwości magnetyczne, większą przyczepność i mniejszą higroskopij-ność. Obróbka powierzchni (rysowanie) promieniem lasera powoduje zmniejszenie wymiarów domen, co przyczynia się do zmniejszania strat wskutek przemagnesowania.

Blachy orientowane stosuje się do wykonania magnetowodów transformatorów energetycznych, a niekiedy rdzeni maszyn wirujących (wykroje segmentowe w maszynach dużej mocy). Ze względu na ważne, z ekonomicznego punktu widzenia zwłaszcza w transformatorach, dążenie do zmniejszania strat, blachy orientowane wykonuje się z większym (2,9 3,2%) dodatkiem krzemu (powyżej 3,5% Si blachy stają się kruche) oraz o małych grubościach (0,28^-0,35 mm), przy stratności px 5 w granicach 1,0 - 1,3 W/kg1. Wskutek zgniotu podczas cięcia lub wytłaczania blach następuje pogorszenie ich właściwości magnetycznych. Można je jednak przywrócić przez wyżarzenie w temperaturze do 800 C w atmosferze obojętnej. Celowość wyżarzania jest tym większa, im większy jest stosunek długości obrabianych kraw ędzi do pow ierzchni wykroju. Niewłaściwe obchodzenie się z blachami podczas składania rdzenia i nierównomierne dociski blach w rdzeniu mogą nie tylko zniweczyć korzyści wyżarzania, lecz także jeszcze bardziej pogorszyć właściwości magnetyczne. Blach Hi-B nie poddaje się wyżarzaniu.

Blachy walcowane na zimno nieorientowane (izotropowe) dzieli się na dwa rodzaje: — blachy o zawartości 0,5 -=- 2% Si, stosowane przede wszystkim w silnikach niedużej

Blachy Hi-B o grubości 023 mm. o powierzchni poddanej obróbce laserem mają stratność p, 7 = 0,7—0,8 ^ kg. W skali półtechnicznej otrzymano blachy Hi-B o zawartości 2.98% Si. grubości 0.15 mm. powierzchni polerowanej chemicznie i obrabianej laserem. Stratność tych blach wynosi p, 7 = 0,4 W/kg.

Wyszukiwarka

Podobne podstrony:

18.1. PRZYKŁADOWE MODERNIZACJE KRAJOWYCH ELEKTROWNI CIEPLNYCH Rys. 18.1. Przyrost sprawności netto

2. Edytor schematów - formułowanie prostych układów elektronicznych i... 17 Rys.2.18. Schemat rozważ

IMG00248 248 Rys. 18.18. Współczynnik kształtu a* przy zginaniu próbki okrągłej z podwójnym odsądzen

1tom120 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE -242 Rys. 5.15. Podział materiałów magnetycznie miękk

1tom127 5. materiałoznawstwo elektrotechniczne -256 Rys. 5.22. Przykłady krzywych odmagnesowania mag

Materiały pomocnicze do laboratorium z Metrologii elektrycznej i elektronicznej Ip Rys. 12.3a Aby ni

1951 864. T eoria dwójników i czwórników elektrycznych. Warszawa PWT 8 ° ss. 248,

1tom129 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 260 y.L — współczynnik temperaturowy rozszerzalności

1tom097 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 196 Rys. 5.9. Charakterystyki napięciowo-prądowe wary

1tom121 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE244 dzie przestrzennym nic nastręczało dużych trudnośc

1tom122 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 246 ków, a szczególnie węgla, istotnie pogarszają wła

1tom124 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 250 mocy, gdzie większa magnetyzacja blach i lepsza i

1tom125 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE Tablica 538. Zestawienie właściwości magnetycznych ró

1tom126 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 254 początkowa przenikalność magnetyczna i niewielka

1tom128 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE258 położenia punktu wyjścia prostej powrotu, lecz rów

więcej podobnych podstron