2tom015

!. URZĄDZENIA ELEKTROSTATYCZNE 32

na zasadzie powielacza (multipiera) — rys. 1.8. Napięcie U, może być podawane przy f — 50 Hz z autotransformatora (np. w generatorach dla przemysłu drzewnego) lub z generatora wysokiego napięcia o częstotliwości 0,5 + 20 kHz. Napięcie stałe otrzymane z powielacza jest podawane na elektrody technologiczne (atomizer) ET. W przypadku źródeł napięcia Ul o częstotliwości /= 50 Hz zaleca się stopniowanie wartości Cl(...,C„. Przy zasilaniu ze źródła napięcia w.cz. liczba stopni powielacza n= 10-t-20 i wtedy wartości pojemności C„ zwykle nie są stopniowane. Rezystor R0 ogranicza prąd rozładowania bloku kondensatorów, zabezpieczając obiekt lakierniczy przed wybuchem.

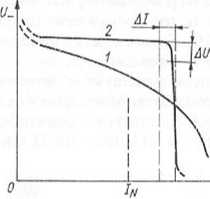

Typowe charakterystyki obciążeniowe U _ = f(/„) generatorów (przy/= 50 Hz i w.cz.) pokazano na rys. 1.9. W generatorach o charakterystyce 2 po przekroczeniu prądu znamionowego JN następuje nagłe obniżenie napięcia obciążenia. Ta konstrukcja stwarza najmniejsze zagrożenie wybuchowe oraz jest bezpieczna dla personelu obsługującego pistolety ręczne. Ze względu na powyższe zagrożenie wskazane jest ograniczenie prądu 1N do 100 pA (wyjątkowo do 200 pA).

Io

Rys. 1.9. Charakterystyki napięciowo-prądowe generatorów-powiclaczy I — przy fm 50 Hz, 2 pr/.y wielkich częstotliwościach

1.3.3. Wymagania dotyczące elektrostatycznego malowania

1. Napięcie stałe robocze l/_ atomizerów: dla pistoletów ręcznych 50 — 65 kV, głowic stacjonarnych do malowania konstrukcji metalowych 60 + 80 kV lub drewnianych 80+125 kV.

2. Odstępy a między atomizerem i przedmiotem malowanym (rys. 1.7):

a) dla pistoletów pneumatyczno-elektrostatycznych 15 + 25 cm (ważne są wytyczne wytwórcy);

b) dla głowic stacjonarnych (stożkowych, tarczowych, dyskowych) ok. 18 + 25 cm.

3. W przypadku malowania przedmiotów z tzw. zagłębieniami, jeżeli następuje niedomalowanie wnęk, to należy stosować dotrysk. Stanowiska dotrysku z użyciem ręcznego pistoletu pneumatycznego należy lokalizować tuż przed komorą elektrostatyczną.

4. Należy unikać malowania przedmiotów o ostrych krawędziach i występach, bowiem one, będąc na potencjale (+), „emitują” farbę, zaburzając proces malowania. Niekiedy trzeba modyfikować kształty konstrukcji, by przystosować je do wymagań technologii elektrostatycznych. Obecność takich ostrzy obniża także napięcie przeskoku często o 20 + 40%.

1.3.4. Elektrostatyczne napylanie tworzyw proszkowych

Elektrostatyczne nanoszenie materiałów rozdrobnionych, w szczególności proszkowych, odbywa się w trzech etapach:

1. Elcktryzacja (ładowanie cząstek) proszku, ciętych włókien, płatów itp. na wylocie dyszy jako elektrody jonizującej lub też w strefie złoża fluidyzatora.

2. Wędrówka naładowanych cząstek w przestrzeni działania sił pola elektrostatycznego E.

3. Osadzanie naładowanych cząstek na przedmiocie pokrywanym jako elektrodzie osadczej.

Końcową fazę procesu nakładania proszku stanowi utwardzanie (po czasie składowania przedmiotów z przytwierdzoną siłami elektrostatycznymi warstwą proszku) lub spiekanie w tunelach albo komorach termicznych. Tę technologię pokryć ochronnych, jako już powszechnie stosowaną, omówiono poniżej. Wyjaśniono także zasadę nakładania sproszkowanych tworzyw szklistych na wyroby szklane (zwykle wstępnie podgrzane) oraz na przedmioty użytkowe, nakładania włókien ciętych itp.

Na rysunku 1.10 pokazano schemat stanowiska do napylania proszków przy wykorzystaniu sil elektrostatycznych. Elcktryzacja cząstek proszku odbywa się w wyniku:

— efektu kontaktowego z materiałem komory 3,

— procesów tryboclektrycznych w kanale głowicy,

— polaryzacji dipoli w ziarnach,

— absorpcji jonów i elektronów w procesie dyfuzji i bombardowania w strefie ulotu.

Kys. 1 -10. Schemat stanowiska technologicznego do elektrostatycznego napylania proszków I - generator wysokiego napięcia, 2 — pneumatyczny pojemnik proszku,.I głowica napylająca. 4 — stożek formujący strumień proszku, 5 — elektroda ulotowa (-). 6 linia stałego pola elektrycznego, 7 — przedmiot pokrywany { + ). * - ramię do zawieszania, 9 kosz zsypu nadmiaru proszku, 10 przewody pneumatycznego odzyskania proszku, łł - tor przenośnika łańcuchowego (transport przedmiotu 7 do tunelu termicznego), 12 — ssawa wentylacyjna

Wyładowanie ulotowe jest czynnikiem dominującym w procesie ładowania cząstek materiałów o właściwościach dielektrycznych. Dobierając odpowiednio wysokie napięcie stale generatora /, przyjmowane zwykle w granicach:

30-e90 kV dla pistoletów ręcznych (3 na rys. 1.10),

60-^150 kV dla urządzeń stacjonarnych,

°raz odpowiednio małe promienie ostrzy elektrod ulotowych 5, osadzone na cząstkach Proszku ładunki zapewniają stabilność elektrostatycznego nanoszenia. Ładunki tc zależą °d: natężenia pola w strefie ładowania i transportu ziaren, od średnicy i kształtu cząstek 21aren oraz dielektrycznych właściwości proszku. W przybliżeniu można ocenić wielkość tego ładunku (C) ze wzoru

1c~4K£0klEa2 (1-12) 3 Poradnik inżyniera elektryka tom 2

Wyszukiwarka

Podobne podstrony:

Image131 (2) ■ Projekty AVT W urządzeniach elektronicznych mających na celu sterowanie różnymi ele

Image11 (39) li ^STOPNIE OCHRONY OSŁON URZĄDZEŃ ELEKTROENERGETYCZNYCH WYTRZYMAŁOŚĆ NA UDERZENIA OSŁO

32981 Image131 (2) ■ Projekty AVT W urządzeniach elektronicznych mających na celu sterowanie różny

2tom010 I. URZĄDZENIA ELEKTROSTATYCZNE 22 R A = r„ln — ro R i r0 —- odpowiednio promienie elektrody

2tom011 I. URZĄDZENIA ELEKTROSTATYCZNE 24 quasi-impulsowe, które nie przepuszczają kilku lub więcej

2tom012 I. URZĄDZENIA ELEKTROSTATYCZNE kiwane przyspieszenie strzepujące w elektrofiltrach suchych),

2tom013 1. URZĄDZENIA ELEKTROSTATYCZNE 28 Prawidłowo prowadzona eksploatacja jest jednym z podstawow

2tom014 1. URZĄDZENIA ELEKTROSTATYCZNE 30 — mały ciężar właściwy używanego pigment

2tom016 1. URZĄDZENIA ELEKTROSTATYCZNE 34 w którym: kx — współczynnik, /c, = 3ew/(ewH-2) (gdzie «H,

2tom017 I. URZĄDZENIA ELEKTROSTATYCZNE 36 te nadają się do nakładania proszków z tworzyw polimerowyc

2tom018 1. URZĄDZENIA ELEKTROSTATYCZNE 38 rodzajów olejów w urządzeniach zwanych elektrodehydraioram

więcej podobnych podstron