414 2

15 fO«WOWANl£ MATERIAŁÓW

Ze względu na du/ą iwa/dość « kruchość wyroby cenun.cznc mc m„ . oo spiokamu łatwo i tani.* obrabiane mechanicznie. Stosowanie obróbki cicnW. Z,lny mikrostruktury jest rdwnitó burd™ ogra* ,„01* Z ICJ p^yeryn^/ konieczny Maranny dobór metod formowania, lak aby uformowana ks/tahk , ,r 1 Po spiekaniu kształt. wymiary i własność, juk najbardziej zbliżone do &«,*'**

wyrobu

12.2.1 Formowanie przez prasowanie i spiekanie

Wiele ceramik tlenkowych i węglikowych formuje się z proszku przez prosom , spiekanie. Prasek, ceramiczne ze względu na to. źc są twarde i kruchć 7"" odks/ulcajQ się podczas prasowania. W celu uzyskania wypraski o wy,r/ymi,|( '>,c umożliwiającej jej transport i załadunek do pieców, w których zachód/, spicka 1 proszek ceramiczny jest często mieszany z małą ilością materiału wiążącego, śrój'? wiążący spełnia również rolę smaru umożliwiającego wzajemne przemieszczany ** cząstek podczas zagęszczania i dzięki temu umożliwia uzyskanie wypraski o w szrj gęstości. Proszek po zmieszaniu ze środkiem wiążącym lub sam proszek , jest wystarczająco plastyczny, jest formowany przez prasowanie w celu zagęszc/cn-' i uzyskania przez uypraskę wytrzymałości niezbędnej podczas transportu , sp,c; d ma. Następnie wypraski są spiekane (wypalane) w celu uzyskania żądanej m,fc struktury i własności.

Uzyskanie wyrobu ceramicznego bez porów i znaczne pr/.ysp,ts/cr procesu spiekania jest możliwe, jeżeli do proszku ceramiki zostanie dodany składni który podczas spiekania reaguje z cząstkami proszku, tworząc niskoiopliwc rj rozpływające się po powierzchni proszku. Do tego. aby uzyskać wyrób bez p0r,\l wystarczy zawartość 1% fazy ciekłej podczas spiekania. Na przykład dodanie j AI.O, lub Si,N< małej ilości MgO powoduje tworzenie się niskotopliwej fazy d/,,, reakcji MgO z proszkiem Al^O, lub Si,N4 i jej wnikanie w stanie ciekłym mię. d/y cząstki proszku, dzięki czemu następuje znaczne przyspieszenie proces,, spiekania, l/tworzona podczas spiekania faza ciekła przechodzi podczas chłodzenia po spiekaniu w fazę szklistą. Obecność fazy szklistej w ceramice powodu je jednak znaczne zmniejszenie wysokotemperaturowej wytrzymałości oraz odpop nośa na pełzanie, gdyż podczas wzrostu temperatury następuje jej szybkie mięknięcie.

12.2.2. Odlewanie z gęstwy

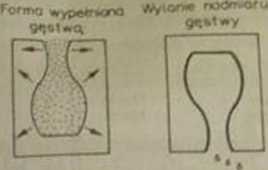

W tej metodzie formowania gęstwa o małej lepkości (zawiesina proszku w cieczy) jest wlewana do porowatej formy (rys. 12.10). Ciecz z gęstwy wlanej do formy jest odprowadzana przez porowate ścianki formy, na których osadzają się zawarte w gęstwie cząstki materiału ceramicznego, tworząc warstwę ciała stałego, która jest negatywem formy. Po uzyskaniu przez ścianki odlewu wymaganej grubości

**©#*«»* zawiesinę wylew. z formy. Otrzymany odlew jest t/.tywny na lylc. żc Jno/e być wyJcly , poddany spiekaniu Odlewanie / gęstwy stosuje się do

produkcji wyrobów o skomplikowanych kształtach.

pyS. 12.10 Formowanie ceramik prter odlewanie / gęuwy

Uformowany

wyrób

12.2.3. Spiekanie reaktywne

Wyroby / niektórych materiałów ceramicznych mogą być wytwarzane przez opiekanie reaktywne. Ta technologia wytwarzania będzie omówiona na przykładzie Si N,- Czysty proszek Si miesza się z proszkiem polimeru w celu uzyskania plastycznego tworzywa Następnie tworzywo formuje się jedną z metod formowania polimerów (prasowanie, wyciskanie). Uzyskaną kształtkę poddaje się spiekaniu w atmosferze azotu w temperaturze powyżej 1400CC. Podczas podgrzewania kształtki następuje usuwanie polimeru przez wypalanie, a następnie azot reaguje »krzemem, tworząc azotek krzemu (3Si + 2N, = Si3N4). W tej technice formowania me ma właściwie zmian wymiarowych, gdyż skurcz spowodowany kurczeniem się porów podczas spiekania jest kompensowany tym. ze tworzący się Si}N4 ma większą objętość niż reagujący Si. Porowatość tak uzyskanego wyrobu wynosi zwykle ok. 20%

12.3. Formowanie szkła

Szkła ze względu na to. że w niezbyt wysokich temperaturach (ok. 1200°C) są cieczami o małej lepkości, mogą być formowane przez odlewanie. W niższych temperaturach (ok. 800°C), gdy mają one znacznie większą lepkość, mogą być formowane przez odkształcenie, podobnie jak metale. Ze względu na kruchość szkieł w niskich temperaturach, mogą być one formowane jedynie w wysokich temperaturach. Częściej stosowanymi procesami formowania szkła są: walcowanie, prasowanie, rozdmuchiwanie i ciągnienie. Formowanie przez rozdmuchiwanie może być ręczne lub automatyczne. Tą techniką wytwarza się między innymi butelki i żarówki. Częściej stosowane metody formowania szkła pokazano na rys. 12.11. Arkusze (tafle) szklane są produkowane przez walcowanie ciekłego szkła między walcami chłodzonymi wodą (rys. 12.1 la) lub przez rozpływanie szkła na po-

415

Wyszukiwarka

Podobne podstrony:

slajd02 (54) KLASYFIKACJA MATERIAŁÓW ZE WZGLĘDU NA SPOSÓB UPORZĄDKOWANIA ATOMÓW W PRZESTRZENI MATERI

Półprzewodnik, domieszkowanie półprzewodników, półprzewodnik typu n i typu p. Materiały ze względu n

15. przedstaw typologię środowiska ze względu na właściwości

1.3. Materiały o niskiej gęstości wykorzystywane konstrukcyjnie Podział materiałów ze względu na

Slajd8 (15) TYPY REŻIMÓW MIEJSKICH(ze względu na cele) Reżimy organiczne - utrzymanie stanu obecnego

56617 skanuj0035 (37) Szersze rozpatrywanie tego rodzaju materiału, ze względu na poważne wątpliwośc

P1020376 -o -ffiKlasyfikacja materiałów ze względu na przewodnictwo elektryczne: ct

486 2 14 własności elektryczne MATERIAŁÓW Ze względu na to. że emiter jest typu p. polaryzacja w złą

15) włączyć do planu, ze względu na niezbędne potrzeby informacyjne, nowy załącznik o nazwie „Wykaz

13768 Фото4040 2. PODZIAŁ STROPÓW. Stropy można podzielić z uwagi na rozwiązania materiałowe, ze wzg

Zdjęcie0982 Stosowane w technice materiały ze względu na zdolność przewodzenia prądu elektrycznego d

15 Klasyfikacja norm prawnych: ze względu na kryterium treści: - normy nakazujące-

więcej podobnych podstron