418 2

I? FORMOWANIE MATERIAŁÓW

Utwardzenie polimerów termoutwardzalnych u pn»<**'e formowania , chodzi dzięki tworzeniu się wiązań poprzecznych. Takie /uchowanie się po!imcr<J^ termoutwardzalnych ogranicza możliwości ich formowania. Głównymi techniką formowania polimerów termoutwardzalnych są prasowanie i wytłaczanie do fQrn Wyroby z elastomerów są formowane podobnie jak polimery' termouiwurd głównie prze z prasowanie z jednoczesnym ogrzewaniem mieszanki elastomeru <rodkicm wulkanizującym. Ujemną cechą polimerów termoutwardzalnych , w'c kanizowonych elastomerów jest to. że odpady nic mogą być użyte ponownie ^ wytwarzania wyrobów.

12.4.1. Formowanie przez wtrysk

procesem Wy analogie^

SUrnui...

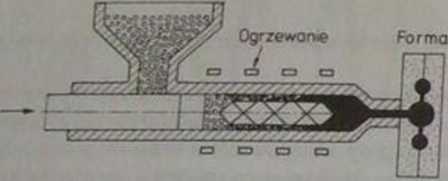

Formowanie przez wtrysk jest bardzo powszechnie stosowanym rwarzama wyrobów z polimerów termoplastycznych. Proces ten jest odlewania metali pod ciśnieniem do form metalowych. Odpowiedni w postaci granulek jest dostarczana z leja zasypowego do cylindra (rys. 12 j\ j

RYS 12.13. Formowanie polimeru przez wtry sk

Ładunek ten jest podgrzewany w komorze grzewczej, w której uzyskuje się |cpka ciecz. Następnie stopiony polimer zostaje wtłoczony przez dyszę do zimnej formy w której w miarę stygnięcia staje się coraz bardziej sztywny. Po uzyskaniu pr/ii polimer sztywności wystarczającej do tego. aby wyrób podczas wyjmowania z formy i późniejszego transportu nie zmieniał swoich kształtów, następuje wyjęcie wyrób-, z formy. ' J

Podczas formowania przez wtrysk polimeru termoutwardzalnego sieciowanie polimeru odbywa się pod ciśnieniem w podgrzewanej formie, co powoduje że czas formowania jest dłuższy niż czas formowania polimerów termoplastycznych

12.4.2. Formowanie przez wytłaczanie (wyciskanie)

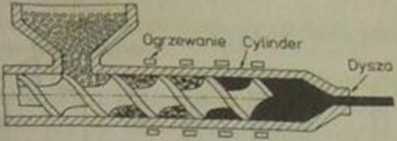

Formowanie przez wytłaczanie polega na wypychaniu przez dyszę lepkiego polimeru termoplastycznego. Ten sposób formowania polimerów jest podobny do formowania metali przez wyciskanie (rys. 12.5c). W tej metodzie formowania ślimak przepycha przez komorę grzewczą materiał w postaci granulek, gdzie zachodzi mieszanie.

^gęsAC/nmc I topienie, a w dyszy - formowanie lepkiej cieczy (rys. 12.14). Twardnienie wyciskanego materiału zachodzi pod wpływem nadmuchu powietrza job strumienia wody tuż za dyszą. Ta technika formowania nadaje się szczególnie do wytwarzania długich wyrobów o stałych przekrojach poprzecznych, np. prętów, rur. taśm. arkuszy lub włókien. Wytłaczanie może być również stosowane do wydarzania pokryć izolacyjnych na drutach i kablach.

Cienkie włókna lub folie formuje się. wytłaczając ciekły polimer przez d>>szę z bardzo dużą liczbą małych otworów lub przez wąskie szczeliny. Ze względu „ kształt wyrobu jego chłodzenie i twardnienie po wytłoczeniu zachodzi bardzo

rty5 )2 14. l'orfilowanie p^ltmcfu przez wytłaczanie. Polimer ogrzewa wę. miesza i po roztopieniu wytłacza przez dysze za pomocą Uimaka

szybko.

Znaczny wzrost wytrzymałości wyrobów z polimerów termoplastycznych 5l możliwy dzięki wyciągnięciu makrocząsteczek w kierunku działania sił roz-.^jj^eyeh (rys. 10.17). Podczas eksploatacji włókna i pręty są obciążane siłami rozciągającymi równoległymi do osi włókien czy prętów, dlatego jest korzystnie. K/eli makrocząsteczki są wyciągnięte równolegle do osi. Folie i arkusze są natomiast obciążane siłami rozciągającymi działającymi w ich płaszczyźnie. Dlatego korzystnie jest. jeżeli makrocząsteczki są wyciągnięte równolegle do płaszczyzny folii. Znaczny wzrost wytrzymałości włókien można zatem uzyskać przez ich rozciąganie, gdy/ podczas rozciągania następuje rozplątywanie i wyciąganie skręconych makrocząsteczek w kierunku osi włókna, natomiast wytrzymałość folii można zwiększyć prze/ jej rozciąganie jednocześnie w dwóch kierunkach. Podczas wytwarzania włókien, prętów, arkuszy lub folii należy zatem dążyć do takiego przebiegu procesu formowania, aby w ukształtowanych wyrobach makrocząsteczki miały korzystną

orientację.

12.4.3. Formowanie przez rozdmuchiwanie

Materiał wyjściowy do produkcji pojemników (butelek) ma kształt rury. którą umieszcza się w dwuczęściowej formie, a następnie wdmuchuje się do niej gaz (rys. 12.15). Wywierane ciśnienie wymusza odwzorowanie powierzchni formy prze/, ścianki rury.

Polimery' termoplastyczne mogą być również tormowane przez odkształcenie plastyczne podobnie jak metale. Do formowania wyrobów z arkuszy stosuje się

419

Wyszukiwarka

Podobne podstrony:

p łaszczy źnie (XY). Metoda JM w zakresie materia łów polimerowych utwardzanych w procesie fotopolim

img360 2279.5. POLIMERY UTWARDZALNE (DUROPLASTY) Polimery termoutwardzalne są wytwarzane w dwóch eta

materialylaborki�1 łaściwości mechaniczne i fizyczne (PN-EN 1097): gęstość objętościowa j nasypowa,

materialylaborki�1 łaściwości mechaniczne i fizyczne (PN-EN 1097): gęstość objętościowa j nasypowa,

rysunek�1 OZNACZENIA GRAFICZNE MATERIAŁÓW BUDOWLANYCH NA POOSTAWIE PN-70/B-01030 + PN-B-01030 : 2000

KATEDRA INŻYNIERII WODNEJ ICEOTECHNIKI CECHY MATERIAŁOWE I MECHANICZNE STALI - wg PN-90/B-03200

i / ^ Katedra Przetwórstwa Materiałów Metalowych i Polimerowych 1} ARKUSZ

7 (418) Z przedstawionego materiału wynika, że ojcowie pragną wychowywać swe dzieci w posłuszeństwie

TPiŁMMiP rozpiska Technologie Przetwórstwa i Łączenia Materiałów Metalowych i Polimerowych Sekcja

1 MATERIAŁY KONSTRUKCYJNE 1.1 Materiały i sploty sprężające (wg PN B-03264:2002) Druty Tab. 1 Druty

11024778y2322207521824v28036870999588200 o Harmonogram zajęć Metody kszt:łli"« unie materiałów

MateriałowaWytwarzanie i przetwórstwo polimerówKompozyty polimerowe - otrzymywanie i właściwości dr

materialylaborki�1 łaściwości mechaniczne i fizyczne (PN-EN 1097): gęstość objętościowa j nasypowa,

z wieloma wiązaniami tworzą sieci np. w żywicach i polimerach termoutwardzalnych. Dzięki obecności r

Materiały konstrukcyjne polimery1 MAT£rWVtY ^amwJKCrHE Hdjo. ^^cUlue/r-» - czjikU&

więcej podobnych podstron