DSCF7344

W przypadku wykonywania znormalizowanych części maszyn, np. śrub. pełny asortyment gwintów i długości śrub (oparty na wymiarach nominalnych) może wynosić kilkaset tzw. typowym tarów Zastosowanie typizacji w tym przypadku polega na ustaleniu gwintów uprzywilejowanych oraz ograniczeniu długości śrub stosowanych dla każdego gwintu, co powoduje kilkakrotne zmniejszenie liczby typowymiarów. Efektem jest wówczas możliwość produkowania mniejszej liczby śrub. ale w większych seriach, co jest korzystniejsze z punktu widzenia ekonomiki produkcji.

Unifikacja jest wyrazem dalszego postępu w zakresie normalizacji i polega na ujednoliceniu elementów i zespołów stosowanych w podobnych maszynach, co ogranicza liczbę produkowanych odmian elementów i zespołów oraz zwiększa zakres zamienności. Zastosowanie unifikacji w budowie maszyn można zilustrować następująco: przy projektowaniu nowej maszyny wykorzystano np. ok. 5% części stosowanych w poprzednio produkowanych maszynach (niezależnie od części znormalizowanych); podejmując konstrukcję kolejnych wersji podobnych maszyn można stopniowo osiągnąć nawet ponad 80% części powtarzanych, stosowanych we wszystkich produkowanych typach maszyn.

Zwiększenie powtarzalności rozwiązań konstrukcyjnych części maszyn

— a tym samym wprowadzanie typizacji i unifikacji w coraz szerszym zakresie

— wymaga prowadzenia statystyk produkowanych elementów, i to nic tylko w ramach jednego zakładu. Mając do dyspozycji zgromadzone materiały statystyczne, można tworzyć zbiory elementów o podobnej konstrukcji i technologii wytwarzania. Po ujednoliceniu elementów o zbliżonych kształtach i wymiarach można będzie je produkować w znacznie większych seriach, zależnie od potrzeb różnych zakładów.

W celu ułatwienia podjęcia skoordynowanych działań w tym zakresie Centralny Ośrodek Badawczy Normalizacji opracował .Jednolitą Klasyfikację Konstrukcyjno-Technologiczną Przedmiotów Produkcji” (JKKTPP), wydaną w 1977 r. przez Wydawnictwa Normalizacyjne. Wdrażanie JKKTPP w przemyśle powinno przyczynić się do uzyskania wymiernych korzyści ekonomicznych.

1.4. Zasady obliczania wytrzymałości części maszyn

Rodzaje obciążeń. W trakcie eksploatacji maszyny jej części mogą ulec uszkodzeniu lub zniszczeniu pod wpływem czynników zewnętrznych, np. w wyniku działania sił zewnętrznych, nadmiernego nagrzania, korozji itd. Zadaniem konstruktora jest więc takie zaprojektowanie części, aby — spełniając podstawowe zasady konstruowania — zapewnić również zmniejszenie do minimum prawdopodobieństwa zniszczenia tych części. Podstawą do obliczeń wytrzymałościowych części maszyn jest określenie charakteru sit zewnętrznych. czyli obciążeń mechanicznych.

Obciążenia dzieli «aę ogólnie nr

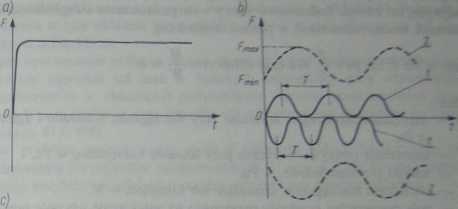

• stale (•lityczne, niezmienne, trwalei których wartość % tieamck «ą niezmienne w ciągu dość długiego czan pracy (ryt. t M *

• zmienne, o różnym charakterze zmicnnokś w cas«e prac* (ry% fjft c i A

Obciążenia nieustalone (rys. 1.24) można cwemoateie pirji ftamrf jgJMi żonych obciążeń zmiennych.

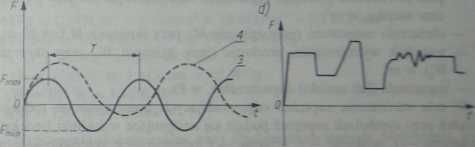

Rys. 1.2. Rodzaje cykli obciążeń i naprężeń: a) stały, k ji ułaiatir—i aną | odzerowo. 2 - tętniący jednostronny), c) obustronnie maran? t5 — «A4h«j 4 - dwustronny niesymetryczny), di nieustalony. T — okres tcykl ama< abdąkna

Wśród obciążeń zmiennych wyróżnia się obciążenia okresowe — &*łaęs-ciej szybkozmienne — jako typowe obciążenia pracujących csęsa najn Należą do nich obciążenia:

• wahadłowe, przy których bezwzględne wartości i F^ są «bie równe (rys. I.2c—3) — np. obciążenie (toczyska w pompach tftokowydh ohntłon nego działania, obciążenie walów itd.;

• tętniące odzerowo. przy których w każdym cyklu psncy «l«b F^ł » (rys. I.2Ó— Z) — np. obciążenie zębów w kokach zębatych itd.

Obliczenia wytrzymałościowe. Obliczenia wyunmahw cnffci

wykonuje się:

Wyszukiwarka

Podobne podstrony:

skanuj0013 (312) W przypadku wykonywania znormalizowanych części maszyn, np. śrub, pełny asortyment

wykad1035 • Złożone rozkazy wykonywane w jednym cyklu maszynowym Np. rozkaz MAC - Multiply, Add and

Solid Edge począwszy od 8. wersji jako jeden z modułów - pozwala na wykonywanie obliczeń części masz

wykad1035 • Złożone rozkazy wykonywane w jednym cyklu maszynowym Np. rozkaz MAC - Multiply, Add and

Wyższa Szkoła Bankowa we Wrocławiu Podstawy mechaniki (16 godz.) Podstawowe elementy i części maszyn

DSCF7341 1 Zasady konstruowania ■ części maszyn1.1. Zasady ogólne Konstruowanie jest procesem projek

DSCF7351 1.7. Kształtowanie części maszyn Wiadomości ogólne. Przy projektowaniu kształtu części masz

WSTĘP TEORETYCZNYPojęcie hartowności Większość części maszyn wykonywana jest ze stali do ulepszania

skanuj0057 (49) Do łączenia pasów płaskich lub części ciernych (np. w hamulcach) stosuje się nity pa

więcej podobnych podstron