metalurgia035

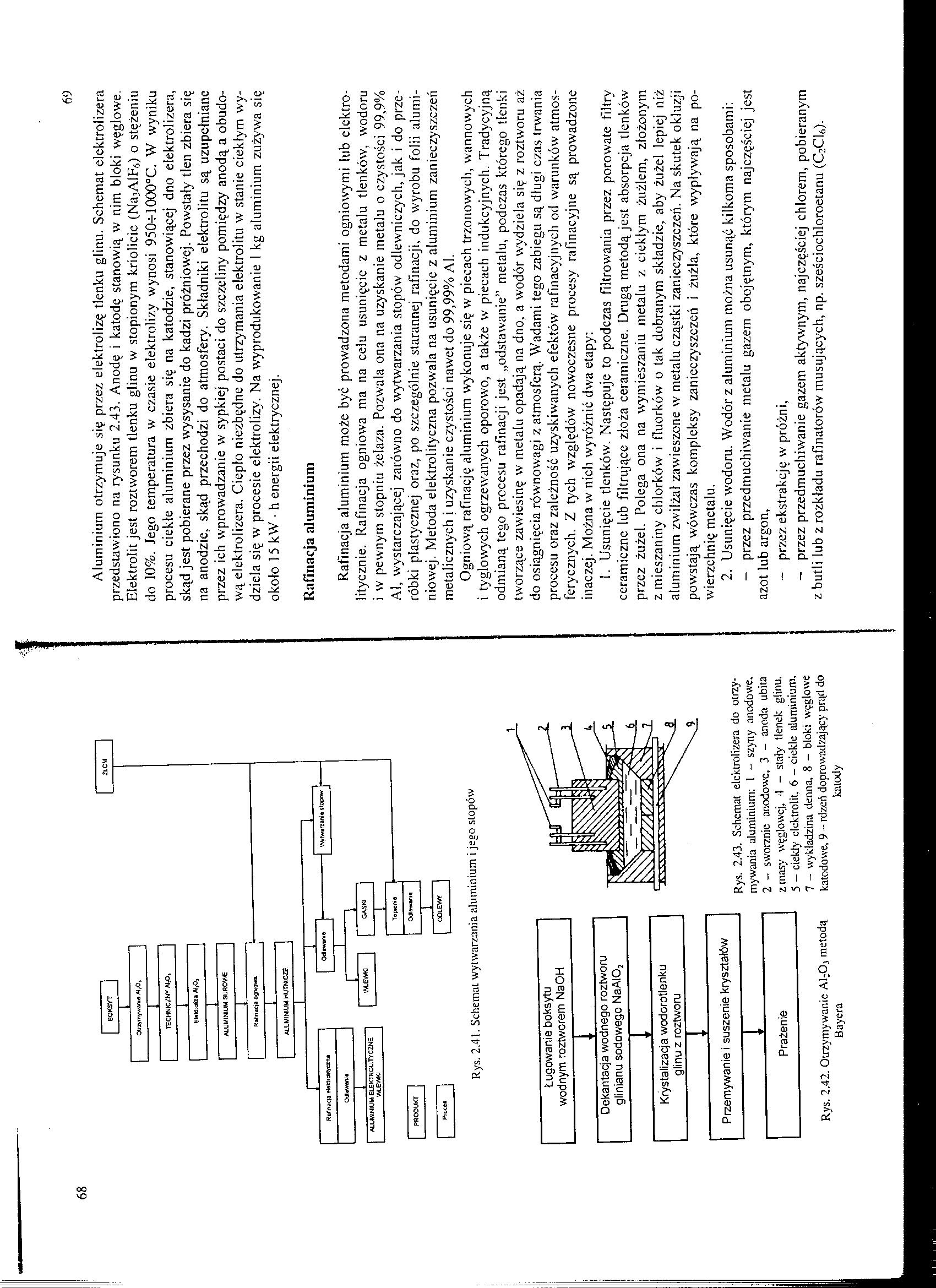

Rys. 2.41. Schemat wytwarzania aluminium i jego stopów

Ługowanie boksytu wodnym roztworem NaOH

Dekantacja wodnego roztworu glinianu sodowego NaAl02

Krystalizacja wodorotlenku glinu z roztworu

Przemywanie i suszenie kryształów

Prażenie

Rys. 2.42. Otrzymywanie A1:03 metodą Bayera

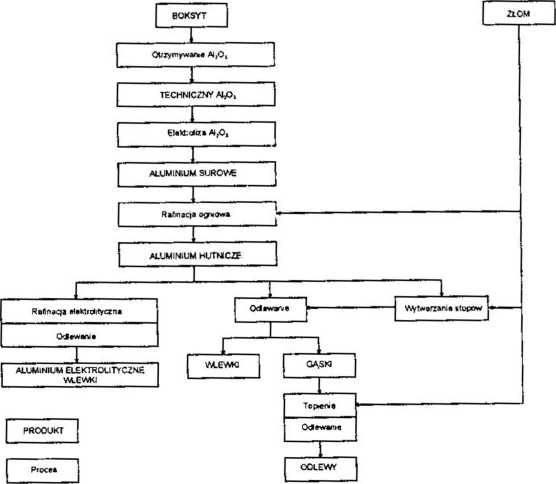

Rys. 2.43. Schemat elcktrolizera do otrzymywania aluminium: 1 - szyny anodowe, 2 - sworznie anodowe, 3 - anoda ubita z masy węglowej, 4 - stały tlenek glinu, 5 - ciekły elektrolit, 6 - ciekle aluminium, 7 - wykładzina denna, 8 - bloki węglowe katodowe, 9 - rdzeń doprowadzający prąd do katody

Aluminium otrzymuje się przez elektrolizę tlenku glinu. Schemat elektrolizera przedstawiono na rysunku 2.43. Anodę i katodę stanowią w nim bloki węglowe. Elektrolit jest roztworem tlenku glinu w stopionym kriolicie (Na3AlF6) o stężeniu do 10%. Jego temperatura w czasie elektrolizy wynosi 950-^1000°C. W wyniku procesu ciekłe aluminium zbiera się na katodzie, stanowiącej dno elektrolizera, skąd jest pobierane przez wysysanie do kadzi próżniowej. Powstały tlen zbiera się na anodzie, skąd przechodzi do atmosfery. Składniki elektrolitu są uzupełniane przez ich wprowadzanie w sypkiej postaci do szczeliny pomiędzy anodą a obudową elektrolizera. Ciepło niezbędne do utrzymania elektrolitu w stanie ciekłym wydziela się w procesie elektrolizy. Na wyprodukowanie 1 kg aluminium zużywa się około 15 kW • h energii elektrycznej.

Rafinacja aluminium

Rafinacja aluminium może być prowadzona metodami ogniowymi lub elektrolitycznie. Rafinacja ogniowa ma na celu usunięcie z metalu tlenków, wodoru i w pewnym stopniu żelaza. Pozwala ona na uzyskanie metalu o czystości 99,9% Al, wystarczającej zarówno do wytwarzania stopów odlewniczych, jak i do przeróbki plastycznej oraz, po szczególnie starannej rafinacji, do wyrobu folii aluminiowej. Metoda elektrolityczna pozwala na usunięcie z aluminium zanieczyszczeń metalicznych i uzyskanie czystości nawet do 99,99% Al.

Ogniową rafinację aluminium wykonuje się w piecach trzonowych, wannowych i tyglowych ogrzewanych oporowo, a także w piecach indukcyjnych. Tradycyjną odmianą tego procesu rafinacji jest „odstawanie” metalu, podczas którego tlenki tworzące zawiesinę w metalu opadają na dno, a wodór wydziela się z roztworu aż do osiągnięcia równowagi z atmosferą. Wadami tego zabiegu są długi czas trwania procesu oraz zależność uzyskiwanych efektów rafinacyjnych od warunków atmosferycznych. Z tych względów nowoczesne procesy rafinacyjne są prowadzone inaczej. Można w nich wyróżnić dwa etapy:

1. Usunięcie tlenków. Następuje to podczas filtrowania przez porowate filtry ceramiczne lub filtrujące złoża ceramiczne. Drugą metodą jest absorpcja tlenków przez żużel. Polega ona na wymieszaniu metalu z ciekłym żużlem, złożonym z mieszaniny chlorków i fluorków o tak dobranym składzie, aby żużel lepiej niż aluminium zwilżał zawieszone w metalu cząstki zanieczyszczeń. Na skutek okluzji powstają wówczas kompleksy zanieczyszczeń i żużla, które wypływają na powierzchnię metalu.

2. Usunięcie wodoru. Wodór z aluminium można usunąć kilkoma sposobami:

- przez przedmuchiwanie metalu gazem obojętnym, którym najczęściej jest azot lub argon,

- przez ekstrakcję w próżni,

- przez przedmuchiwanie gazem aktywnym, najczęściej chlorem, pobieranym z butli lub z rozkładu rafinatorów musujących, np. sześciochloroetanu (CiCU).

Wyszukiwarka

Podobne podstrony:

metalurgia015 Rys. 2.14. Urządzenie do rafinowania aluminium i jego stopów (strzałkami oznaczono kie

294 295 294 5.20. Patrz rys. R.41 *j »t h *> »i *i *» >j kt Rys. R.41. Schemat do zadania 5*20

20091027(012) Polerowanie aluminium i jego stopów Polerowanie mechaniczne nezbyl dobra lezulaty

Załącznik 4 Podział aluminium i jego stopów wg Raportu technicznego ISO/TR

Schemat instalacji elektrycznej 7 n Rys. 41. Schemat instalacji elektrycznej ciągnika T25A: cznym);

skanowanie0003 (24) 71 Rys. 4.41. Schemat elektrycznego członu różniczkującego Rys. 4.42. Schemat el

294 295 294 5.20. Patrz rys. R.41 Rys. R.41. Schemat do zadania 5-20 5.21. Patrz rys. R.42 Rys. R.42

29546 Strona 196 Wyposażenie elektryczne 30 15 15A T 31 Rys. 7.41. Schemat instalacji elektrycznej z

Rys. 41. Schemat układu komutacji sterownika: Uz- napięcie zasilania; C - kondensator komutacyjny, T

metalurgia054(1) Rys. 3 .31. Schemat działania wstrząsarki pneumatycznej Ponieważ zewnętrzna (górna)

więcej podobnych podstron