metalurgia053(1)

106

106

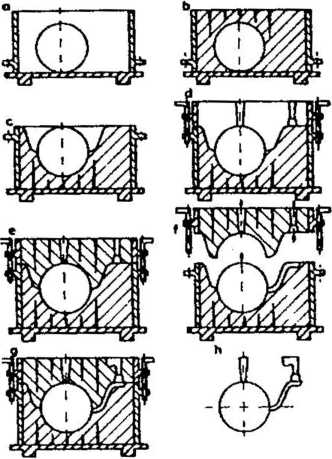

Rys. 3.26. Schemat procesu formowania z „obieraniem”; a) ustawienie na płycie modelowej skrzynki formierskiej i modelu lub jego części, modeli wlewów doprowadzających i pokrycie ich oddzielaczem, b) wypełnienie skrzynki formierskiej najpierw przesianą przez sito masą przymodelową, a następnie masą wypełniającą, staranne jej zagęszczenie i usunięcie nadmiaru oraz wykonanie kanałów odpowietrza] ących, c) obrócenie powstałej połówki formy o 180° i jeśli jest to konieczne, wykonanie obrania, czyli usunięcie masy uniemożliwiającej wyjęcie modelu lub zamontowanie rdzenia, d) ustawienie z użyciem sworzni ustalających drugiej skrzynki formierskiej, a także pozostałych części modelu oraz modeli belki żużlowej, wlewu głównego i przelewu bądź nadlewu, pokrycie oddzielaczem, e) zasypanie i zagęszczenie drugiej połówki formy, wykonanie kanałów odpowietrzających i zbiornika wlewowego, f) rozłożenie połówek formy, wyjęcie modeli oraz wykończenie układu wlewowego, oczyszczenie formy i zamontowanie rdzeni, jeśli są konieczne, g) złożenie formy i jej sklamrowanie lub obciążenie, a następnie zalanie ciekłym metalem, h) po ostygnięciu wybicie odlewu z formy

Sposoby zagęszczania masy formierskiej

PRASOWANIE

płytą

- wielotkczkow

- przeponowa

-1-1-1-

WSTRZĄSANE NARZUCANIE IMPULSOWE

i WIBRACJE

sprężonym

powietrzem

eksplozyjne

l

NADMUCHIWANIE i WSTRZELIWANIE

Rys. 3.27. Klasyfikacja sposobów zagęszczania masy formierskiej i rdzeniowej

Zagęszczanie masy przez prasowanie. Prasowanie jest realizowane w różnych wariantach (rys. 3.28-3.30), zależnych od konstrukcji zespołów prasujących, kinematyki współpracujących elementów lub mediów roboczych. Wspólną cechą wszystkich rozwiązań jest stosunkowo wolne przemieszczanie się cząstek masy zarówno względem siebie, jak i względem stałych punktów odniesienia (ścianek modelu, skrzynek itp.) podczas procesu zagęszczania.

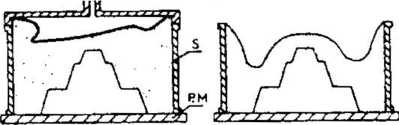

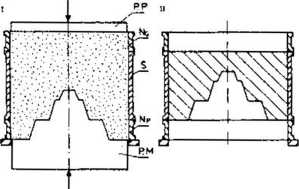

Rys. 3.28. Schemat prasowania za pomocą płyty prasującej: a) odgórnego b) dwustronnego; I - stan początkowy; II - stan po prasowaniu; PP - płyta prasująca (płaska łub profilowana), S - skrzynka formierska, PM - płyta modelowa, NG D - nadstawka górna, dolna

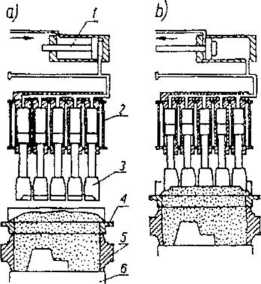

Rys. 3.29. Schemat prasowania za pomocą elastycznej przepony; 1 - stan początkowy, II - stan po prasowaniu; P - ciśnienie medium roboczego, S - skrzynka formierska, PM - płyta modelowa

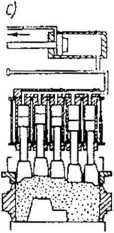

Rys. 3.30 Schemat prasowania głowicą wielotłoezkową: a) położenie wyjściowe, b) początek prasowania; c) koniec prasowania; 1 - cylinder wyrównawczy ciśnienia, 2 - wielotło-kowa głowica prasująca, 3 - stopki tłoczków prasujących. 4 - nadstawka, 5 - skrzynka formierska, 6 - stół maszyny z płytą modelową połączony z naciskającym ku górze cylindrem hydraulicznym

Zagęszczanie masy przez wstrząsanie. Zagęszczanie masy formierskiej przez wstrząsanie następuje pod wpływem wielokrotnego poddawania cząstek masy, znajdujących się w skrzynce formierskiej, ruchom posuwisto-zwrotnym z gwałtownym wyhamowaniem (rys. 3.31), w wyniku czego sumują się siły bezwładności cząstek masy. Częstotliwość wstrząsania skrzynki z masą formierską wynosi od kilku do kilkunastu herców.

Wyszukiwarka

Podobne podstrony:

metalurgia027 52 Rys, 2.32, Schemat procesu wielkopiecowego (a) i instalacji wielkopiecowej (b): l -

Bez nazwyV 106 106 Rys. 10 3. Schemat budowy tcnso-melnj strunowego Tensometry strunowe mogą być wyp

5 Rys. 26. Schemat budowy mechanizmu rozpieraka klinowego z automatyczną regulacją typu Rockwell: 1-

Rys. 3.10S. Schemat procesu planetarnego nawijania zbiornika: a) z ruchem planetarnym rdzenia, b) z

Rys. 8.1. Ogólny schemat procesu modelowania i analizy konstrukcji [23]

makarony�2 Rys. 26. Schemat tłoczni ślimakowej typ ŁPŁ2M do makaronu l — mieszarka ciasta, 2 — dozow

Schemat procesu formowania włókien szklanych łódka do

Scan30006 b) c) d) Rys. 9.26. Schemat działania czterowejśdowej jednostki krokowej (łańcucha taktowo

DSC00280 2 Vcp 1. O Rys. 3.105. Schemat procesu planetarnego nawijania zbiornika: a) z ruchem planet

metalurgia039 76 76 Rys. 2.48. Schemat próżniowego pieca łukowego z topi iwą elektrodą do topienia t

Ryj*. 6.25. Most przez rzekę Wabigoon w prowincji Ontario (87] (a + b) 190*35 elementy Rys. 6.2

BaBł-HS ENERGETYKA I EKOLOGIAro_ CMFgia mecóanięzna Rys. 22. Schemat procesu technologicznego elektr

P1080456 Rys. 26. Schematyczne przedstawienie formy lejów tworzących się na powierzchni śmietanki w

DSC02372 (5) w «* my

więcej podobnych podstron