metalurgia054

108

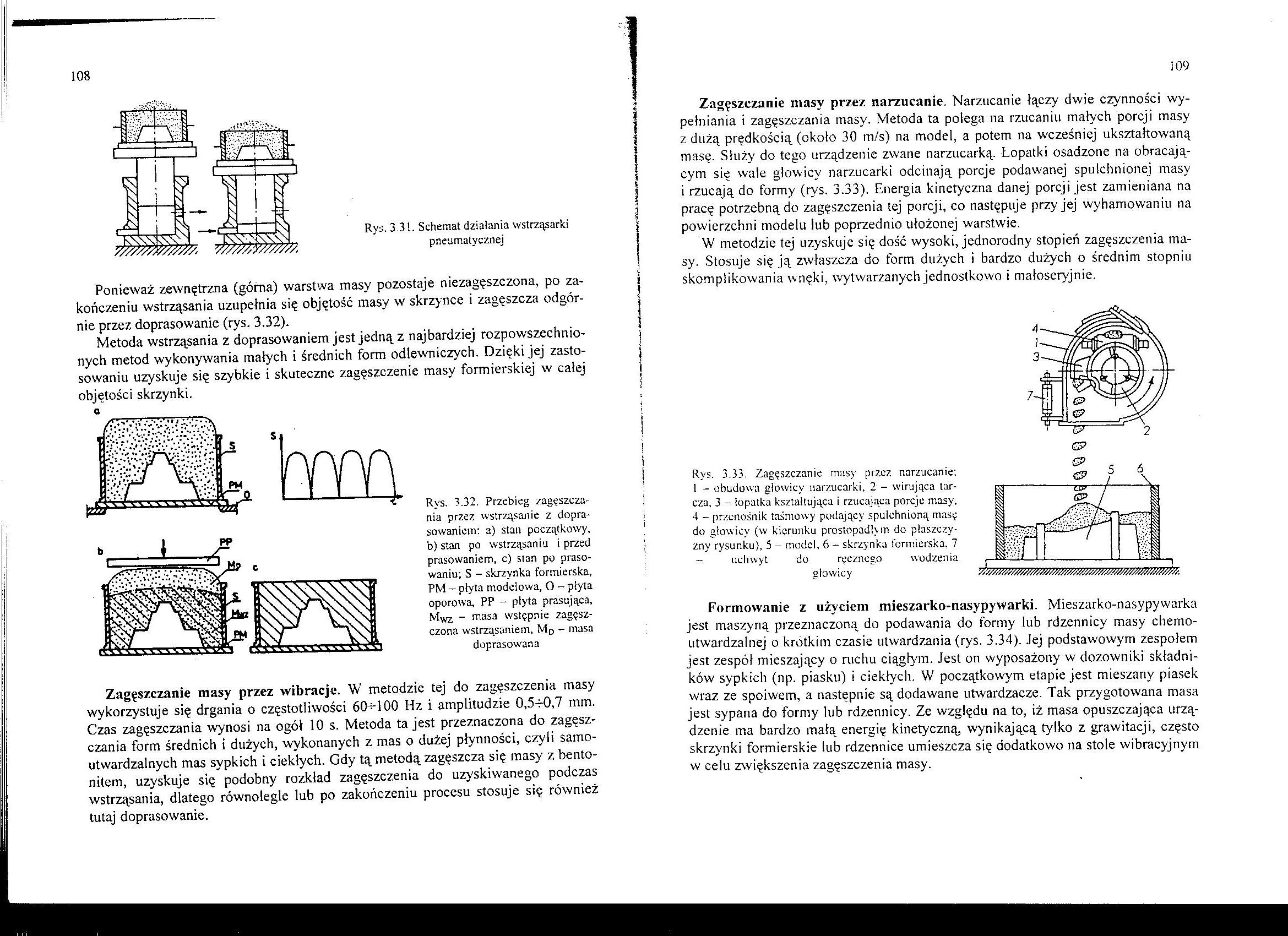

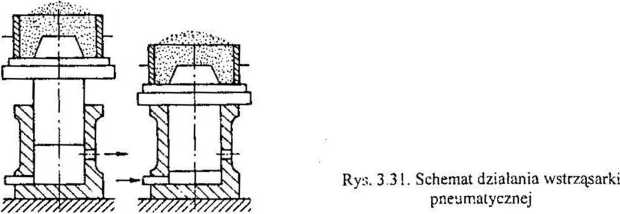

Ponieważ zewnętrzna (górna) warstwa masy pozostaje niezagęszczona, po zakończeniu wstrząsania uzupełnia się objętość masy w skrzynce i zagęszcza odgórnie przez doprasowanie (rys. 3.32).

Metoda wstrząsania z doprasowaniem jest jedną z najbardziej rozpowszechnionych metod wykonywania małych i średnich form odlewniczych. Dzięki jej zastosowaniu uzyskuje się szybkie i skuteczne zagęszczenie masy formierskiej w całej objętości skrzynki, o

Rys. 3.32. Przebieg zagęszczania przez wstrząsanie z doprasowaniem: a) stan początkowy, b) stan po wstrząsaniu i przed prasowaniem, c) stan po prasowaniu; S - skrzynka formierska, PM - płyta modelowa, O - płyta oporowa, PP - płyta prasująca, Mwz ~ masa wstępnie zagęszczona wstrząsaniem, M0 - masa doprasowana

Zagęszczanie masy przez wibracje. W metodzie tej do zagęszczenia masy wykorzystuje się drgania o częstotliwości 60^-100 Hz i amplitudzie 0,5^0,7 mm. Czas zagęszczania wynosi na ogół 10 s. Metoda ta jest przeznaczona do zagęszczania form średnich i dużych, wykonanych z mas o dużej płynności, czyli samo-utwardzalnych mas sypkich i ciekłych. Gdy tą metodą zagęszcza się masy z bentonitem, uzyskuje się podobny rozkład zagęszczenia do uzyskiwanego podczas wstrząsania, dlatego równolegle lub po zakończeniu procesu stosuje się również tutaj doprasowanie.

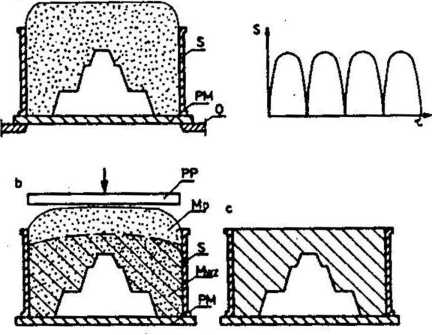

Zagęszczanie masy przez narzucanie. Narzucanie łączy dwie czynności wypełniania i zagęszczania masy. Metoda ta polega na rzucaniu małych porcji masy z dużą prędkością (około 30 m/s) na model, a potem na wcześniej ukształtowaną masę. Służy do tego urządzenie zwane narzucarką. Łopatki osadzone na obracającym się wale głowicy narzucarki odcinają porcje podawanej spulchnionej masy i rzucają do formy (rys. 3.33). Energia kinetyczna danej porcji jest zamieniana na pracę potrzebną do zagęszczenia tej porcji, co następuje przy jej wyhamowaniu na powierzchni modelu lub poprzednio ułożonej warstwie.

W metodzie tej uzyskuje się dość wysoki, jednorodny stopień zagęszczenia masy. Stosuje się ją zwłaszcza do form dużych i bardzo dużych o średnim stopniu skomplikowania wnęki, wytwarzanych jednostkowo i małoseryjnie.

Rys. 3.33. Zagęszczanie masy przez narzucanie: l - obudowa głowicy narzucarki, 2 - wirująca tarcza, 3 - iopatka kształtująca i rzucająca porcje masy, 4 - przenośnik taśmowy podający spulchnioną masę do głowicy (w kierunku prostopadłym do płaszczyzny rysunku), 5 - model, 6 - skrzynka formierska, 7

uchwyt do ręcznego wodzenia

głowicy

Formowanie z użyciem mieszarko-nasypywarki. Mieszarko-nasypywarka jest maszyną przeznaczoną do podawania do formy lub rdzennicy masy chemo-utwardzalnej o krótkim czasie utwardzania (rys. 3.34). Jej podstawowym zespołem jest zespół mieszający o ruchu ciągłym. Jest on wyposażony w dozowniki składników sypkich (np. piasku) i ciekłych. W początkowym etapie jest mieszany piasek wraz ze spoiwem, a następnie są dodawane utwardzacze. Tak przygotowana masa jest sypana do formy lub rdzennicy. Ze względu na to, iż masa opuszczająca urządzenie ma bardzo małą energię kinetyczną, wynikającą tylko z grawitacji, często skrzynki formierskie lub rdzennice umieszcza się dodatkowo na stole wibracyjnym w celu zwiększenia zagęszczenia masy.

Wyszukiwarka

Podobne podstrony:

metalurgia054(1) Rys. 3 .31. Schemat działania wstrząsarki pneumatycznej Ponieważ zewnętrzna (górna)

DSC01266 Austenit szczątkowy austenit szczątkowy - austenit pozostały w stali po zakończeniu przemia

Obraz13 (3) taj BŁMianlny rozwarstwi* aię w rozdzielaczu. Oiajowa górna warstwa ekledajgca aię a>

skanuj0146 Ściany wielowarstwowe 145 8.3.4. Wielowarstwowe ściany zewnętrzne z wewnętrzną warstwą ty

skanuj0172 Ściany wielowarstwowe 171 Wykonanie ścian zewnętrznych i elewacji - War

lastscan15 (14) 58 « 3(36^ = 3 ■ 1,88 ■ 1,00 ” 5,64 cm, b) górna warstwa podbudowy

2 (85) w Grubość eksploatacji złoza w warstwie HI z pozostawieniem złoża w stropie Grubość eksploata

3b 35. MęjąHmnion (łcnnokUuą) to: a) w jeziorze stratyfikowanym górna warstwa wód powierzchniow

69299 img007 (108) subiektywnych* zaś dla obserwacji obiektywnej pozostają w zasadzie! niedostępne.

1 budowa porostu warstwa korowa górna warstwa gonidialna / glonowa warstwa

więcej podobnych podstron