002

Układy regulacji i sterowania kl.4T 2

Podczas ruchu nadmiar energii kinetycznej mechanizmu zostaje przekształcony w energię potencjalną sprężanego powietrza. Są to, więc akumulatory energii, która w toku dalszej pracy może być ponownie przekształcona w energię kinetyczną. Na rysunku 11.3b przedstawiono amortyzator hydropneumatyczny. Podczas pracy amortyzatora ciecz robocza (olej) przepływa z cylindra 1 do cylindra 3, gdzie spręża znajdujące się tam powietrze. W czasie ruchu powrotnego powietrze rozpręża się, usuwając olej do cylindra 1.

W amortyzatorach pracujących w wypływem powietrza do atmosfery rys. 11.3c zmagazynowana energia zostaje częściowo lub całkowicie rozproszona.

Napędy pneumohydrauliczne

Tłokowe mechanizmy pneumatyczne są często stosowane w połączeniu z mechanizmami hydraulicznymi.

W mechanizmach pneumohydraulicznych wykorzystano zarówno właściwości powietrza (właściwość szybkiego wypełniania przestrzeni roboczych i szybkiego wyrównywania ciśnienia), jak i właściwości cieczy (równomierny, pod stałym ciśnieniem, przepływ z jednej przestrzeni roboczej do drugiej).

W napędzie pneumohydraulicznym układ pneumatyczny zapewnia szybki ruch dobiegu oraz^szybkie wycofanie elementu roboczego. Natomiast układ hydrauliczny umożliwia powolny ruch roboczy, którego prędkość można precyzyjnie i bezstopniowo nastawiać.

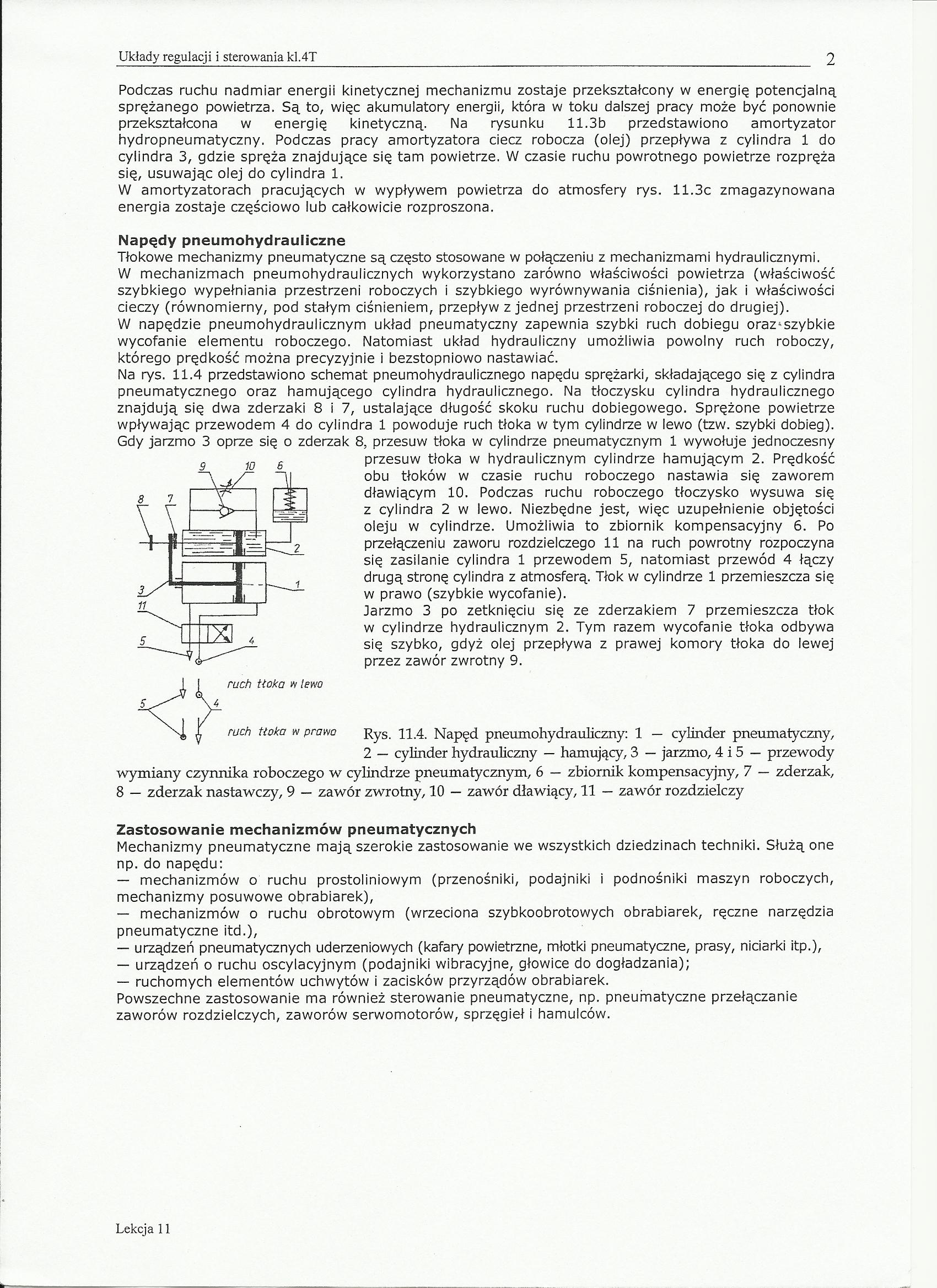

Na rys. 11.4 przedstawiono schemat pneumohydraulicznego napędu sprężarki, składającego się z cylindra pneumatycznego oraz hamującego cylindra hydraulicznego. Na tłoczysku cylindra hydraulicznego znajdują się dwa zderzaki 8 i 7, ustalające długość skoku ruchu dobiegowego. Sprężone powietrze wpływając przewodem 4 do cylindra 1 powoduje ruch tłoka w tym cylindrze w lewo (tzw. szybki dobieg). Gdy jarzmo 3 oprze się o zderzak 8, przesuw tłoka w cylindrze pneumatycznym 1 wywołuje jednoczesny

ruch ttoka w lewo

przesuw tłoka w hydraulicznym cylindrze hamującym 2. Prędkość obu tłoków w czasie ruchu roboczego nastawia się zaworem dławiącym 10. Podczas ruchu roboczego tłoczysko wysuwa się z cylindra 2 w lewo. Niezbędne jest, więc uzupełnienie objętości oleju w cylindrze. Umożliwia to zbiornik kompensacyjny 6. Po przełączeniu zaworu rozdzielczego 11 na ruch powrotny rozpoczyna się zasilanie cylindra 1 przewodem 5, natomiast przewód 4 łączy drugą stronę cylindra z atmosferą. Tłok w cylindrze 1 przemieszcza się w prawo (szybkie wycofanie).

Jarzmo 3 po zetknięciu się ze zderzakiem 7 przemieszcza tłok w cylindrze hydraulicznym 2. Tym razem wycofanie tłoka odbywa się szybko, gdyż olej przepływa z prawej komory tłoka do lewej przez zawór zwrotny 9.

ruch ttoka w prawa

Rys. 11.4. Napęd pnenmohydrauliczny: 1 — cylinder pneumatyczny, 2 — cylinder hydrauliczny — hamujący, 3 — jarzmo, 4 i 5 — przewody wymiany czynnika roboczego w cylindrze pneumatycznym, 6 — zbiornik kompensacyjny, 7 — zderzak, 8 — zderzak nastawczy, 9 — zawór zwrotny, 10 — zawór dławiący, 11 — zawór rozdzielczy

Zastosowanie mechanizmów pneumatycznych

Mechanizmy pneumatyczne mają szerokie zastosowanie we wszystkich dziedzinach techniki. Służą one np. do napędu:

— mechanizmów o ruchu prostoliniowym (przenośniki, podajniki i podnośniki maszyn roboczych, mechanizmy posuwowe obrabiarek),

— mechanizmów o ruchu obrotowym (wrzeciona szybkoobrotowych obrabiarek, ręczne narzędzia pneumatyczne itd.),

— urządzeń pneumatycznych uderzeniowych (kafary powietrzne, młotki pneumatyczne, prasy, niciarki itp.),

— urządzeń o ruchu oscylacyjnym (podajniki wibracyjne, głowice do dogładzania);

— ruchomych elementów uchwytów i zacisków przyrządów obrabiarek.

Powszechne zastosowanie ma również sterowanie pneumatyczne, np. pneumatyczne przełączanie zaworów rozdzielczych, zaworów serwomotorów, sprzęgieł i hamulców.

Lekcja 11

Wyszukiwarka

Podobne podstrony:

Układy regulacji i sterowania kl.4T 1Lekcja 7Temat: Struktura układów sterowania

001 (3) Układy regulacji i sterowania kl.4T 1Lekcja 5 Temat: Sprężarki Sprężarką nazywamy cieplną ma

001 (4) Układy regulacji i sterowania kl.4T 1 Lekcja 10 Temat: Elementy pneumatycznego układu sterow

Układy regulacji i sterowania kl.4T 2 Urządzenie lub zespół urządzeń, w których przebiega interesują

003 (3) r Układy regulacji i sterowania kl.4T 3 W sprężarce tłokowej rzeczywistej

004 (4) Układy regulacji i sterowania kl.4T 4 Rys. 10.5. Przykłady podstawowych odmian zaworów rozdz

005 (4) Układy regulacji i sterowania kl.4T 5Zawory dławiące Zawory dławiące służą do sterowania prz

006 (3) Układy regulacji i sterowania kl.4T 6 — wielostopniowa sprężarka promieniowa Rys.5.8 Sprężar

Układy regulacji i sterowania kl.4T 1Lekcja 11Temat: Urządzenia do przewodzenia i gromadzenia czynni

Układy regulacji i sterowania kl.4T 1 Lekcja 12 Temat: Podstawowe elementy napędu hydraulicznego Nap

002 (3) r 2 Układy regulacji i sterowania kl.4T Schemat idealnej sprężarki tłokowej dwustopniowej or

003 (4) Układy regulacji i sterowania kl.4T 3 Układy regulacji i sterowania kl.4T 3 Rys. 10.3. Siłow

więcej podobnych podstron