image1�31

60 4. Badanie podstawowych właściwości mechanicznych

Siły międzycząsteczkowe zależą od wielu czynników związanych z chemicznym charakterem poszczególnych polimerów. Najważniejszą właściwością tych sił, wspólną dla wszystkich związków wielkocząsteczkowych, jest ich wzrost w przybliżeniu proporcjonalny do stopnia polimeryzacji lub masy cząsteczkowej.

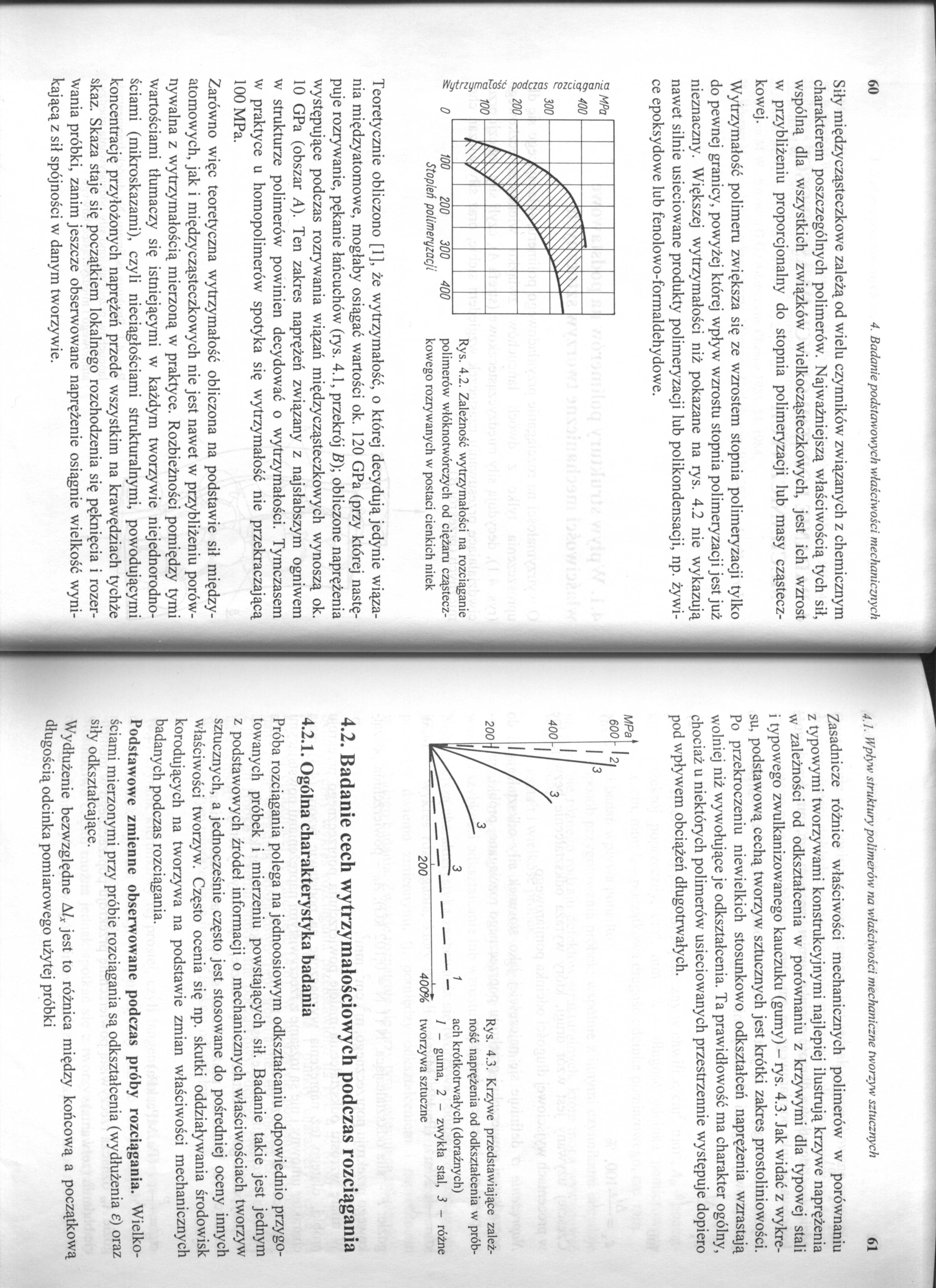

Wytrzymałość polimeru zwiększa się ze wzrostem stopnia polimeryzacji tylko do pewnej granicy, powyżej której wpływ wzrostu stopnia polimeryzacji jest już nieznaczny. Większej wytrzymałości niż pokazane na rys. 4.2 nie wykazują nawet silnie usieciowane produkty polimeryzacji lub polikondensacji, np. żywice epoksydowe lub fenolowo-formaldehydowe.

Stopień polimeryzacji

Rys. 4.2. Zależność wytrzymałości na rozciąganie polimerów włóknotwórczych od ciężaru cząsteczkowego rozrywanych w postaci cienkich nitek

Teoretycznie obliczono [1], że wytrzymałość, o której decydują jedynie wiązania międzyatomowe, mogłaby osiągać wartości ok. 120 GPa (przy której następuje rozrywanie, pękanie łańcuchów (rys. 4.1, przekrój B)\ obliczone naprężenia występujące podczas rozrywania wiązań międzycząsteczkowych wynoszą ok. 10 GPa (obszar A). Ten zakres naprężeń związany z najsłabszym ogniwem w strukturze polimerów powinien decydować o wytrzymałości. Tymczasem w praktyce u homopolimerów spotyka się wytrzymałość nie przekraczającą 100 MPa.

Zarówno więc teoretyczna wytrzymałość obliczona na podstawie sił między-atomowych, jak i międzycząsteczkowych nie jest nawet w przybliżeniu porównywalna z wytrzymałością mierzoną w praktyce. Rozbieżności pomiędzy tymi Wartościami tłumaczy się istniejącymi w każdym tworzywie niejednorodnościami (mikroskazami), czyli nieciąglościami strukturalnymi, powodującymi koncentrację przyłożonych naprężeń przede wszystkim na krawędziach tychże skaz. Skaza staje się początkiem lokalnego rozchodzenia się pęknięcia i rozerwania próbki, zanim jeszcze obserwowane naprężenie osiągnie wielkość wynikającą z sił spójności w danym tworzywie.

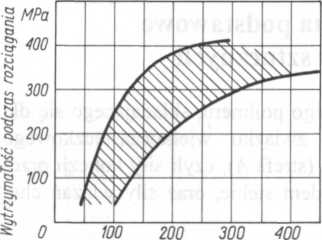

Zasadnicze różnice właściwości mechanicznych polimerów w porównaniu z typowymi tworzywami konstrukcyjnymi najlepiej ilustrują krzywe naprężenia w zależności od odkształcenia w porównaniu z krzywymi dla typowej stali i typowego zwulkanizowanego kauczuku (gumy) - rys. 4.3. Jak widać z wykresu, podstawową cechą tworzyw sztucznych jest krótki zakres prostoliniowości. Po przekroczeniu niewielkich stosunkowo odkształceń naprężenia wzrastają wolniej niż wywołujące je odkształcenia. Ta prawidłowość ma charakter ogólny, chociaż u niektórych polimerów usieciowanych przestrzennie występuje dopiero pod wpływem obciążeń długotrwałych.

4.2. Badanie cech wytrzymałościowych podczas rozciągania

4.2.1. Ogólna charakterystyka badania

Próba rozciągania polega na jednoosiowym odkształcaniu odpowiednio przygotowanych próbek i mierzeniu powstających sił. Badanie takie jest jednym z podstawowych źródeł informacji o mechanicznych właściwościach tworzyw sztucznych, a jednocześnie często jest stosowane do pośredniej oceny innych właściwości tworzyw. Często ocenia się np. skutki oddziaływania środowisk korodujących na tworzywa na podstawie zmian właściwości mechanicznych badanych podczas rozciągania.

Podstawowe zmienne obserwowane podczas próby rozciągania. Wielkościami mierzonymi przy próbie rozciągania są odkształcenia (wydłużenia e) oraz siły odkształcające.

Wydłużenie bezwzględne Alx jest to różnica między końcową a początkową długością odcinka pomiarowego użytej próbki

Wyszukiwarka

Podobne podstrony:

image1�19 120 4. Badanie podstawowych właściwości mechanicznych dowych modułu zespolonego od tempera

image1�19 120 4. Badanie podstawowych właściwości mechanicznych dowych modułu zespolonego od tempera

image1�19 120 4. Badanie podstawowych właściwości mechanicznych dowych modułu zespolonego od tempera

image1�07 108 4. Badanie podstawowych właściwości mechanicznych twardości można przewidzieć zachowan

image1�08 98 4. Badanie podstawowych właściwości mechanicznych stąd b = (4.28) W celu znalezienia pa

image1�15 112 4. Badanie podstawowych właściwości mechanicznych SGrw ści wzorcowej [30]. Metoda Gras

image1�18 118 4. Badanie podstawowych właściwości mechanicznych Efekt przesunięcia fazowego zobrazow

więcej podobnych podstron