Maszyna uważa się całość powiązanych ze sobą elementów lub części, z których przynajmniej jedna jest ruchoma wraz z odpowiednimi urządzeniami roboczymi które SA połączone razem w celu określonego zastosowania w szczególności do przetwarzania obrabiania przemieszczania i pakowania mat eriałów.

Maszyna to urz, tech, zawierające mech, lub zesp, mech, służących do wytw, i przetw, energii lub wykonania określonej pracy mech. Charak, cecha maszyny jest to ze ruchjej czesci wywołują sily i momenty. Dzielimy je na: silniki oraz maszyny robocze

Mechanizm-jest to łańcuch kinematyczny z 1 członem nieruchomym zwanym, korpusem i kolumną zapewniającą przekazanie ściśle określonego ruchu. Nie ma losowości. Typowymi mechanizmami są: Zębaty, Ciągowy Śrubowy

Rodzaje obciążeń: stałe, tętniące(charakteryzuje się niezmiennością znaku, jednostronnie zmienne), dwustronnie zmienne.

Obliczanie wytrzymałości: Zrj- naprężenie jednostronnie zmienne przy rozciąganiu, Zrc- obustronnie zmienne, Zgj- jednostronnie przy zginaniu, Zgo- obustronnie przy zginaniu, Zsj- jednostronnie przy skręcaniu, Zso- obustronnie przy skręcaniu, Ztj- jednostronnie przy ścinaniu, Zto- obustronnie, Zcj- jedno, przy ściskaniu.

Przekroje części obliczmy z warunków wytrz, 1) Normalne a)-rozciąganie σr=F/A<kr, krj,b)ściskanie σc=F/A<krc; c) zginanie σg=Mg/Wx<kg, kgj, kgo;2) Styczne a)skręcanie τs=Ms/Wo<ks, ksj, kso; b) Scinanie τt=F/A<kt, ktj, kto;c) naciski powierzchniowe p=F/A<pop 3)Zastępcze

Wytrzymałość zmęczeniowa-odporność materiału na obciążenia cyklicznie zmienne (ściskanie, rozciąganie) zmęczenie-proces zmian materiału powstały w skutek stałych okresowych lub nieokresowych naprężeń, lub odkształceń ujawniających się przez obniżenie jego wytrzymałości, trwałości, lub zniszczenia przez pęknięcie

KARB wszelkie nieciągłości poprzecznych przekrojów przedmiotu lub zmiany krzywizn powierzchni ograniczających przedmiot (rowki, otwory, gwinty). Rozkład naprężeń w obszarze karbu zależy od geometrii karbu, związanej z wymiarami przedmiotu..

Właściwości mat. Charakteryzuje przydatność mat, na określone konstrukcje. Mech.: wytrzym, na określony rodzaj deformacji oraz zmęczenie, granica plastyczności Re, wydłużenie %, twardość, moduł Younga E, liczba Poissona ν. Fizyczne: ciężar właściwy-gęstość, przewodność elek, i cieplna i wlas, mag. Chemiczne: podwyższona temp, odpornośc na korozję, żarowytrzymałośc itp. Technologiczne: podatność mat, na jego kształtowanie. Łatwośc pozyskiwania mat, na rynku.

Tolerancja wymiaru polega na określeniu dwóch wymiarów granicznych: A- dolnego, B- górnego, między którymi powinien się znaleźć wymiar przedmiotu.

Różnicę pomiędzy górnym a dolnym wymiarem granicznym nazywamy tolerancją T wymiaru, różnicę pomiędzy wymiarem górnym i nominalnym- odchyłką górną (ES- dla wymiaru wewnętrznego, es- dla wymiaru zewnętrznego), a różnicę między wymiarem dolnym i nominalnym odchyłką dolną (EI, ei).

N- wymiar nominalny

A=N +EI lub A=N+ei

B=N +ES lub B=N+es

T=ES-EI lub T=es-ei albo T=B-A

Pasowanie- jest to rodzaj skojarzenia czyli współpracy dwóch celowo stolerowanych części (wałka i otworu)z możliwością zaistnienia między nimi luzu i zacisku

Cechą charakterystyczną prasowań są luzy graniczne:

Najmniejszy Lmin, największy Lmax.

NEIES - tak samo i wałek

Lmin=Aotworu-Bwałka=Ao-Bw=EI-es

Lmax=Bo-Aw=ES-ei

Jeżeli z obliczenia wynika dla Lmin wartość ujemna (luz ujemny czyli wcisk), a dla Lmax- dodatnia, to występuje pasowanie mieszane, jeśli zaś i dla Lmax wynika wartość ujemna, to występuje pasowanie ciasne. Lmin i Lmax dodatnia to luźne.

Pasowania wg stałego otworu:

Luźne:H7/g6,H7/h6,H7/f7,H7/e8,H8/h7

Mieszane:H7/js6,H7/k6,H7/n6

Ciasne:H7/p6,H7/r6,H7/s6

Pasowania wg stałego wałka:

Luźne:G7/h6,H7/h6,F8/h6,H8/h7,H8/h8

Mieszane:Js7/h6,K7/h6,N7/h6

Ciasne:P7/h6.

Pasowanie wpustów ruchome N9/h9 mieszane F9/h9 Pasowania wielowypustów ruchome np. d-8x42H7/f7x46H10/a11x8H9/d10

Spoczynkowe

d-8x42H7/h7xH10/a11x8H9/h10

Mat, konstrukcyjne/główny problem z doborem mat,: realizacja funkcji jaka ma pelnic, przenoszenie obciążenia i ciśnienia, magazynowanie energii przy min, masie, kształtach lub max wydajności i bezpieczeństwie.

Metale - wysoki moduł sprężystości, własności mech, kształtuje Si przez obróbkę cieplną, ciplno-chem, i cieplno-chem,-mech, oraz w procesie wytapiania. Cechą chartka, jest ciągliwość.

Ceramika i szkło - duży moduł sprężystości, duża sztywność, twardość, odporność na ścieranie, wysoka odpornośc na korozje.

Polimery i elastomery - mała wartośc modułu sprężystości, wytrz, porównywalna z metalami i ich stopami, ograniczenie plastyczności, małe odkształcenia na zimno, powyżej 800st tracą własności użytkowe, naprężenie do gęstości jest porównywalne do metali. Do wykonywania skomplikowanych kształtów, można barwić, odporne n korozje.

Stopy na bazie żelaza: stal do2,11, żeliwa od 2,11, staliwa do 2,11

Stale konstrukcyjne węglowe - niskiej jakości st-0-st8; wysokiej jakości 10-85; do nawęglania 10-35; do ulepszania cieplnego 35-85

Stale stopowe: do nawęglania C,O,008-0,25% mala zawartość fosforu i siarki po hartowaniu, twardośc do 60 HRC, rdzeń ciągliwy

Zmniejszona ilość błędów pow,: stale chromowane- niklowei i niklowo-chromowo-molibdenowe. Z nich części samolotów, silników, zawartość niklu 2,7-4,4%

Stale do azotowania: pow, nasycone azotem i kolejno ulepszane cieplnie 40HMJ, stosowane na silniki spalinowe, cylindry.

Stale sprężynowe: stosujemy węglowe i stopowe 0,45-0,7

Stal automatowa: węglowa wyższej jakości 10A z dodatkiem fosforu.

Stal na łożyska toczne: chromowana oraz z dodatkiem krzemu i manganu Lh15, LH15S6, LH15A

Stale specjalne odporne na korozje-stale o strukturze austenitycznej i ferrytycznej. Minimalna zawartość węgla, fosforu, chromu.

Stale o specjalnych właściwościach fizycznych: magnetycznych, odporne na zużycie

Połączenia: rozłączne i nierozłączne, spoczynkowe i ruchowe, zrealizowane siłami molekularnymi i siłami tarcia.

1) Nierozłączne

I spajane

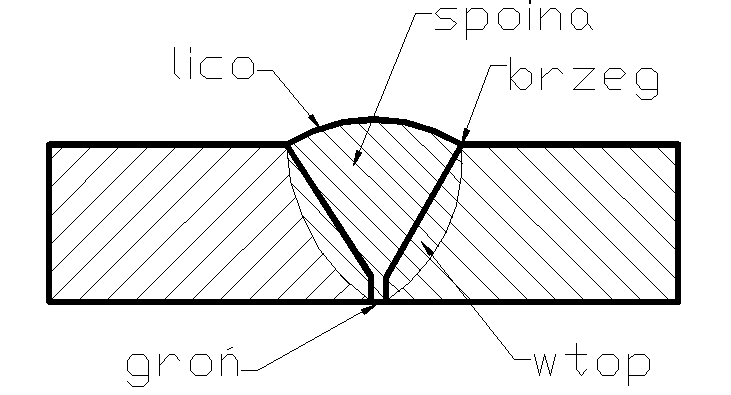

a) Połączenia spawane-łączenie materiału poprzez jego miejscowe stopienie z dodaniem lub bez spoiwa (tego samego co materiał spawany), nie stosuje się docisku materiału. Rodzaje: gazowe, łukowe, atomowe, plazmowe, elektronowe, laserowe. rodzaje: gazowe, łukowe, atomowe, plazmowe, elektronowe, laserowe.

ZALETY: umożliwiają łączenie części metalowych bez użycia dodatkowych elementów zwiększających ciężar całości, pozwalają uzyskać szczelność bez dodatkowych zabiegów. WADY: Naprężenia wewnętrzne wywołane gradientami cieplnymi, zmiany strukturalne w materiałach w obszarze złącz, odkształcenie elementów łączonych. W związku z osłabiającym wpływem spoiny, do obliczeń wytrzymałościowych używa się grubości obliczeniowej, która jest o 70% mniejsza niż rzeczywista grubość materiału w miejscu spoiny. Obliczanie połączeń spawanych: σr=p/F=p/ab<kr', a-przekrój spoiny; τ=p/F=p/ab<kt' lo=l-1,5an, n-l.kraterów

W konst.stalowych wartości naprężeń k' są określane przepisami: kr'=0,8kr (rozciąganie); kc'=kc (ściskanie); kg'=0,9kr (zginanie); kt'=0,66kr (ścinanie)

Wartości nap.dop.dla poł.spawanych wyznaczamy odpowiednio dla obciążeń stycznych i dynamicznych. Dla stycznych k'=zo*z*k; dla dyn. k'=za*z*k; zo,a=0,65; 1,0

Rozciąganie pol.spawanych σr=p/F<k=Rr/Xr -statyka; kz=Z/Xz -dynamika

Spoina czołowa obciążona momentem zginającym i siłą tnącą Mg=F*l; skalnik przekroju spoiny Wx=ab^2/6; nap.zgin. σg=Mg/Wx; nap.ścinające τ=F/A=F/ab; nap.zastępcze σz=√σg^2+τ^2<kg'

b)Połączenia zgrzewane: podział ze względu na sposób dostarczania ciepła: ogniskowe, gazowe, elektr.(oporowe, iskrowe). Oporowe jest za pomocą zgrzewarek. Sposoby: punktowe, liniowe, garbowe, czołowe. Połączenia zgrzewane: zakładkowe z nakładkami, kątowe, stykowe.

Wytrzymałość poł.zgrz. σij=Pij/F<kij'=kij*Z

c)Poł.lutowane: luty miękkie -do celów blacharskich i elektronicznych by zapewnić szczelność i przewodność; temp.topn. 175-280; wytrz.na ścinanie Rt=20-80 MPa; luty twarde -temp.topn. 700-1000, Rt=100-250 MPa

Naprężenia dla l.miękkich τ=P/F<kt' kt'=Rt/X; X-wsp.bezp.

d)Poł.klejowe: głównymi napr.które decydują o jakości łącza to nap.tnące, ważne też jest natłuszczenie pow., gładkość,τ=P/F=P/bl<kt', kt'=Rt'/X

IIPołączenia nitowe:

W złączach nitowych elementów stalowych stosuje się nity ze stali plastycznych St2N, St3N, St4. Do innych łączonych metali stosować nity z podobnego materiału co materiały łączone. ZALETY: brak zmian strukturalnych mat. Łączonego, brak naprężeń wewnętrznych i odkształceń w elementach łączonych. WADY: znaczny ciężar połączenia, osłabienie przekroju elementów łączonych (od13do40%), pracochłonność łączenia, trudność uzyskania szczelności. Zakuwanie odbywa się na zimno (stalowe < 8-10mm, mosiężne, aluminiowe, miedziane), lub na gorąco 1000stC. Połączenie nitowe może ulec zniszczeniu na wskutek: ścinania,

zbyt dużych nacisków na ścianki otworów, zerwanie elementu łączonego w miejscu osłabionym otworami.Budowa Nita-łeb, trzon, zakuwka. Dł.Nita-l≤5d.

Poł.kształtowe: nitowe: zakładkowe, nakładkowe jednostronne, dwustronne symetryczne, niesymetryczne;

2) Rozłączne

I Połączenia rozporowe: zadaniem jest wywołanie na obwodzie siły normalnej. Cierne: wciskowe-wytłaczane, skurczowe,pośrednie.; wytłaczane.

Wcisk: powstanie W=d-Dw, wcisk wywołuje odkształcenia sprężyste i powstają naprężenia ściskające kontaktowe, za pomocą tarcia może przenieść siłę wzdłużna P lub MS T=P*u, p=P/F=P/Pidl<pop, P=Pi*d*l*pop

Połączenie wciskowe - połączenie, w którym unieruchomienie części zapewnione jest przez tarcie pomiędzy ich powierzchniami. W połączeniu wciskowym elementy odkształcają się i związane z tym siły sprężystości materiału zapewniają odpowiedni docisk. Podział: połączenia wciskowe bezpośrednie-w których uczestniczą tylko elementy łączone. Połączenia wciskowe pośrednie w których uczestniczą dodatkowe elementy pośredniczące takie jak tuleje, pierścienie itp. połączenia wciskowe skurczowe- w których poprzez ogrzewanie lub zmrażanie jednego z elementów uzyskuje się zmianę wymiaru, wystarczającą do zrealizowania połączenia. połączenia wciskowe wtłaczane- w których stosując zewnętrzną siłę (czasami znaczną) wtłacza się jeden element w drugi. .

II Połączenia kształtowe

a) wpustowe-(pryzmatyczne, czółenkowe). Wpusty- łączniki podobne do klinów wzdłużnych, ale nie mające pochylenia, służą głównie do łączenia wałów z piastami osadzanych na nich części, ale nie zabezpieczają tych elementów przed przesuwem po wale

b) wielowypustowe-stosuje się w celu zmniejszenia osłabienia wałka.(luźne, przesuwne, spoczynkowe) p=F\zsl≤kn.

c)sworzniowe-służą do łączenia różnego rodzaju przegubów sworzeń jest z reguły unieruchomiony poprzez wcisk, lub jest zabezp. przed przesuwem.

d)kołkowe e) klinowe

IIIPołączenia gwintowe-

są to połączenia spoczynkowe za pomocą śruby lub wkrętu. Skok gwintu(p)- odległość 2 sąsiednich punktów linii śrubowej leżących półpłaszczyznach osiowych, mierzona równolegle do osi linii śrubowej. najczęściej występujące gw. trójkątny walcowy α=60. gw. calowy α=55, rurowy α=55, 60, trapezowy symetryczny α =30- stosowany do poł. ruchomych. Trapezowy niesymetryczny α=30, 45. Samohamowność gwintu-dowolne obciążenie obciążające śrubę nie powoduje jej obrotu. sprawność gw.- jes to stosunek pracy włożonej do obrotu śruby przez obracającego do pracy wykonanej przez gwint podczas wkręcania.

Elementy podatne: (sprężyste) mają za zadanie umożliwienie wzajemnych przesunięć części maszyn (w określonych granicach), a także kumulowanie energii kinetycznej, tłumienie drgań itp. Zadania te spełniają elementy podatne, w tym głównie sprężyny i elementy gumowe. Podstawową cechą elementów podatnych jest ich duża odkształcalność, którą można uzyskać przez: nadanie elementowi wykonanemu z materiału sztywnego (o dużym module sprężystości, i plastyczności np. stali) odpowiedniego kształtu; elementy takie nazywa się sprężynami; zastosowanie przy obciążeniach udarowych (uderzeniowych) lub zmiennych, w wysokich temperaturach, budowie maszyn i urządzeń zadania:

• dociskają części maszyn w czasie ich pracy; zapewniają zmianę położenia różnych elementów w określonych granicach; łagodzą uderzenia i wstrząsy; tłumią drgania. regulacja i pomiar sił, kasowanie luzu, kumulowania energii, napędu drobnych mechanizmów itp. Klasyfikacja sprężyn. Ze wzg. kształt: śrubowe walcowe lub stożkowe; płaskie; spiralne; talerzowe i pierścieniowe. Ze wzg. rodzaj obciążenia rozciągane (naciągowe) ; ściskane (naciskowe) ; zginane i skręcane. Materiały stosowane do wyrobu sprężyn -materiały o dużej wytrzymałości, zwłaszcza zmęczeniowej, oraz wysokiej granicy sprężystości i plastyczności- stałe wysokowęglowe i stopowe, aby uniknąć wyboczenia stosuje się często elementy prowadzące wewnątrz.

Sprężyny śrubowe walcowe mogą pracować jako naciskowe lub rozciągowe. Wykonuje się najczęściej z drutu w twch.: kształtowania na zimno(druty twarde nie obrabia się cieplnie), na gorąco.

Wał -element maszynowy mocowany w łożyskach na których osadzone są inne elementy wykonujące ruch obrotowy lub wahadłowy.

Oś -jest częścią maszynownie przenosi momentu obrot.jest obciążona momentem gnącym, służy do utrzymania w zadanym miejscu innych elementów.

Mat.na osie i wały: St3,4,5 -konstrukcje węglowe zwykłej jakośći; 10,15,20- wyższej jakości; 15M,20M,20HG,15HGM-do nawęglania i azotowania; 35,45,55 -stopowa do ulepszania; 30G2, 45G2, 30H, 40H, 50H; stal stopowa o specjalnych wlas.; zeliwo modyfikowane i sferoidalne- wały żeliwne dobrze tłumią drgania.

Oś obciążona statycznie: σg=Mg/Wx=32Mg/Pid3<kgo(kg,kgi); Wx=Pid3/32

Obl.wałów: wały lekkie z warunku wytrzymałe na skręcanie τ=MS/Wo=16Ms/Pid2<kso(ksi,ks); podatność skrętna wału fi<¼

Sztywność wałów w wielu wypadkach o wymiarach osi lub wału rostrzyga sztywność (statyczna i dynamiczna); stat.-to właściwość wału polegająca na odkształceniu pod wpływem sił statycznych. Polega na obliczeniu max.ugięcia wału i sprawdzeniu czy nie przekroczy dop.wartości. f<fdop fdop=(0,002-0,003)l strzałka ugięcia nie powinna przekraczać tej wartości; f=Fl3/48EI

Dynam.- przy pewnych param.pręd.wirowania ωw do pred.krytycznej ωkr i uzyskuje wartość 1 to strzalka ugięcia rozbiega się do niieskonczonosci e/f= ωw/ωkr

Łożyska toczne -części maszyn które podtrzymują osie i wały lub osadzane na nich części, umożliwiają wzajemny ruch obrotowy tych części względem innych..

Części łożyska tocznego: elementy toczne(kulki, wałeczki, stożki, igiełki, baryłi) umieszczone między pierścieniem zew..a wew.łożyska; pierścień zew.(osadzony nieruchomo w oprawie); pierścień wew.(nieruchomo na osi czopa lub wału); bieżnie; koszyk(utrzymuje części toczne)

Tarcie toczne opór toczenia, moment oporu = moment tarcia Mop=Mt, Mt=N*f; u=0,002-0,02

Param.łożyska: D-sr.zew,; d-śr.wew.; B-szerokość; H-wys.

Elem.toczne: kulki(łożyska przenoszą obciążenia poprzeczne i wzdł.); wałeczki walcowe krótkie; długie; wałeczki zwijane; igiełki(duże obciążenia gdy chcemy małe gabaryty; wałeczki stożkowe(jednocześnie przenoszą obciążenia pop.iwzdl.); baryłki symetryczne(do bardzo dużych obciążeń i łożysk wahliwych); baryłki niesymetryczne (mocno obciążone)

Zalety łożysk tocznych: mały wsp.tarcia; małe opory rozruchu; małe zuzycie smaru; nie wymagają docierania; małe wym.wzdl.; łatwa wymiana, naprawa; wady: wymagają dużych dokładności wykonania czopa i obudowy; trudny demontaż; źle przenoszą udarowe obciążenia przy małych prędkościach; źle pracują przy bardzo dużych prędkościach obrotowych i dużych śr.łożysk; czasem powodują hałas; duże wym.poprzeczne.

Kulkowe zwykłe: głębokie bierznie; dobrze przenoszą obciążenia wzgl..i poprz.; tanie; stosowane do małych i średnich obciążeń

Dwurzędowe(wahliwe): nieczułe na brak współosiowości; dobrzepracują na mało sztywnych podporach; max.wychylenia do 3*; obciążenia wzgl..bardzo małe; poprz.nie wieksze niż pojedyncze

Kulkowe skośne: mogą byv rozłączne i nierozłączne; wymagają pewnego zacisku osiowego; wypadkowa siłą obciążająca może się wychylać o 45*

Walcowe: duże obciążenia tylko poprz.; bardzo czułe na błędy współosiowośći czopa i gniazda; daje możliwość bardzo dokładnego umiejscowienia wału

Stożkowe: spełniają analogiczną funkcje jak kulkowe i skośne; mogą przenosić bardzo duże poprz. i wzdł.; kąt działania do 30*; wymagany wst epny nacisk wzdł.

Igiełkowe: igiełki najczęściej osadzone bez koszyków; czułe na brak współoś.; większe tarcie; nadają się do obciążeń zmiennych, uderzeniowych i ruchów oscylacyjnych; pracują czasem bez pierścienia zew.lub wew.

Obliczanie łożysk tocznych: Co=Po*So -statyczne; c=fh*p/fn*ft

Łożysko ślizgowe składa się z czopa wału, walcowej panewki z jednolitego mat.i wyłożonej warstwą ślizgową

Mat.łożyskowe: mat. Czopa powinien być twardy ze stali i ulepszany cieplnie, a panewka z miękkiego i powinien mieć: dobre własności przeciwzatarciowe; dobrą przewodnośc cieplną; mały wsp.tarcia; mała rozszerzalność cieplną; dobrą obrabialność i niską cenę; wysoką wytrz.mech.na obciążenia stat.i dyn.

Obliczanie łożysk ślizgowych p=P/d*l<pop;

Cieplne obliczanie Q=P*u*v; Q=Mt*w/Pi*d*l; Q'=k*A(tł-tot) Q<Q'

Temp.łożyska powinna wahać się tł=50-130

Obl.na rozgrzewanie par. Zennera pśr*v<(p*v)dop

Sprzęgła to zespół elementów służących do połączenia dwóch obrotowo niezależnych części maszyn -najczęściej wałów. Rozróżniamy: wał napędzający -czynny; napędzany -bierny. Gdy są na wspólnej osi -sprzęgło proste; gdy nie - przegubowe.

Podział sprzęgieł: nierozłączne -niepodatne skrętnie(sztywne, luźne), podatne skrętnie(proste, przegubowe); rozłączne -cierne, kształtowe, sterowane z zew., samoczynne

Podział sił sprzęgających: siły spójności łączników i sił tarcia; hydrodynamiczne; elektromag.; indukcyjne

Rozruch moment na sprzęgle Ms=Mr-I1*ε1 -po stronie czynnej; Ms=M2+I2*ε2 -po biernej; moment konieczny do rozruchu Mr=M2=I2*ε2+I1*ε1

Moment przenoszony przez sprzęgło sztywne Ms=M2+I2/I1+I2*(Mr-M2)

Sprzęgła sztywne służą do łączenia wałów sztywnych dobrze ustawionych i zachowujących stałe położenie osi.

Sprzęgła tarczowe sztywne zbudowane z dwóch tarczy osadzonych na wałach i dociśniętych płaszczyznami czołowymi. Dla śrub luźnych: pśr*u*z*Dśr/2>Msp; dla pasowanych pśr*Dśr/2*z>Msp

Sprzęgła samonastawne umożliwiają łączenie wałów gdy ich osie nie pokrywają się

Sprzęgła kłowe umożliwiają przesunięciewzdłużne

Krzyżowe -przesuw promieniowy i nieznaczne odchylenie kątowe

Przegubowe Cardana -dla wałów o dużym kącie odchylenia do 15*. W wyniku odchylenia wału o kąt uzyskuje się różne prędkości w. Aby usunąć niejednostajną pracę przegubu Cardana można zastosować sprzęgło z przegubem zdwojonym (z wałem pośrednim)

Sprzęgła podatne umożliwiają względny obrót wału bierneo w stosunku do czynnego, zawierają w tym celu element podatny. Charakterystyka sprzęgła podatnego jest zależność określana jako sztywność sprzęgła M/fi=k. podatnośc uzyskuje się przy stosowaniu różnych podatnych łączników: sprężyny śrubowej, listwy, taśmy, wkładki z gumy. Ułożenie ich może być osiowe, obwodowe, promieniowe.

Sprzęgło odśrodkowe(cierne) głównie jako sprzęgło rozruchowe do napędu ciężkich maszyn o dużych momentach bezwładności, włączenie samoczynne przy odpowiedniej prędkości obrotowej dzięki wykorzystaniou siły odśrodkowej działającej na ruchome masy Pr=(2Pi*n)^2*m*r; siła odśrodkowa Pr=m*ω^2*r

Sprzęgło jednokierunkowe do przenoszenia momentu obrotowego w jednym kierunku, pozwalają na swobodny ruch niezależny obu członom w kierunku przeciwnym. Dzielimy na: kształtowe i cierne.

Warunek sprzężenia ciernego: tgα/2<u<tgφ. Moment przenoszony Msp=N*D/2*z*tg α/2

Obl.trwałości pow.ciernych. podstawa jest zał.: istnieje związek pomiędzy pracą tarcia Lt a procesem zużycia się okładzin ciernych, dop.zużycie Sz=(0,6-o,9)g; dop.zuż.objęt. Vz=Sz*F; całkowite obj.zuż. Vz=NT*q*Lh (NT-moc tarcia; q-zużycie właściwe; Lt-trwałość pow.ciernych);

Naciski na kłach p=N/z*F

Sprzęgła cierne docisk tarcz ciernych wytwarza na pow. Siłę tarcia odpowiedzialną za przenoszenie momentu Msp=Mt-M2 i uzyskuje przyspieszenie kątowe ω=Mt-M2/Is

W czasie rozruchu wał oddaje en. Lcał=Mt*ω2*tw; en.ta rozdziela się na 3 skl: Lc=Lt+Lk+Lo (Lt-na ciepło; Lk-en.kinetyczna; Lo-en.na pokonanie opru na wale biernym)

Moment na sprzęgle Mt=P*u*Dśr*1/2*(i- 1) * ki>k*Mo

Przekładnia mech. Mechanizm służący do przenoszenia en.zazwyczaj wraz ze zmianą prędkości obrotowej i momentu (źródło napędu przekładnia odbiornik napędu)

Przyczyny zastosowania przekładni: konieczność stosowania prędkości obrotowej napędu do maszyny roboczej; zmiany kierunku obrotu maszyny roboczej; wymagany większy moment niż może wytworzyć silnik; konieczność przeniesienia napędu na daną odległość; zmniejszenie gabarytu ukł.; możliwość zastosowania jednego ukł.nap.do kilku roboczych; możliwość zastosowania tańszego silnika

Rodzaje przekładni: sposób przekazania napędu (cierne-tarcie między dwoma pow.; kształtowe-zazębianie się elementów); elementy przekazania napędu(bezpośrednio-przeniesienie między dwoma elementami; pośrednio-występuje dodatkowy element)

Rodzaje przekładni: cierna bezpośrednia -prosta konstrukcja, brak elementów dodatkowych, odporność na przeciążenia, wady: duży poślizg=mała sprawność, brak możliwości synchronizacji położenia;

Cierna pośrednia -pas płaski klinowy; prosta konstrukcja, możliwość przekazywania napędu na dużych odległościach, mała wrażliwość na niedokładność wykonania; wady: poślizg na pasach=spadek mocy, brak możliwości synchronizacji położenia

Kształtowa pośrednia, łańcuchowa -duża wytrzymałość, możliwość przekazywania na duże odl., brak poślizgu; wady: dodatkowy skomplikowany element, duża głośność

Kształtowa bezpośrednia, zębata -najwyższa sprawnośc 0,98-0,99, duża niezawodność, małe zyżycie, duża zwartość, możliwość przenoszenia dużej mocy; wady: hałaśliwość, duży koszt wykonania, brak odporności na przeciążenia.

Przełożenie kinematyczne: i=ω1/ω2=n1/n2 (i>1-reduktor, i<1 -multiplikator)

Przeł.geom. dla kształtowych u=d2/d1=z2/z1

Przel.geom.dla ciernych u=d2/d1*(1-ξ)-poślizg

Przel.dynam. id=M2/M1=u*η

Klasyfikacja przekł..zębatych: miejsce zazębienia -zazębienie zew.i wew.(planetarne, obiegowe, falowe); na ruchomość osi -o osiach stałych, planetarne(przynajmniej jedna z osi przemieszcza się względem korpusu wykonując ruch okrężny względem osi centralnej); na wzajemne położenie osi -równoległe, kątowe, wichrowate; na kształt kół -walcowe, stożkowe, ślimakowe; na kształt linii zęba -proste, śrubowe, daszkowe, łubkowe.

Geom.koła zębatego: śr.wierzchołków, podziałowa podstawy, bok, ząb, stopa, wrąb(między zębami), szerokość wrębu e, gr.zęba s, podziałka obwodowa p (dł.łuku koła podziałowego), moduł m=P/Pi

Zarys odniesienia: wys.głowy zęba ha=m*y-wsp.wys.zęba; wys.stopy zęba hf=(y+c*)*m; luz wierzchołkowy c=c**m, c*=0,2-0,25; wysokość prostoliniowego zarysu zęba ht=2*y*m; kąt zarysu L=15,17.5,20,22.5,25; promień krzywizny krzywej przejściowej pf=0,38m; linia podziałowa dzieli koło tak ze szer.wrębu jest równa gr.zęba.

Zarys odniesienia: śr.głów da=d+2*ha(z+2*y); śr.stóp df=d-2hf; śr.podziałowa d=mz

Moduł koła zębatego jest to iloraz m= p/π, czyli moduł zęba, gdzie p-podziałka zęba m=d/z d=z*p/π, z - zliczba zębów

Moduł m jest wielkością znormalizowaną przez Polską normę. Przykładowy szereg modułów: 0,06; 0,12; 0,5; 1,2; 4,8 ... 60, d-średnica podziałowa koła zębatego

Kształty zarysu zęba

ha-wysokość głowy zęba

hf - wysokość stopy zęba

c-luz wierzchołkowy

h=ha+hf - wysokość całkowita

Luzy: wierzchołkowy c -najmniejsza odl.w osi 0102 mkiędzy walcem stóp jednego koła a walcem wierzchołków koła współpracującego; międzyrębny jn -najkrótsza odległośc mięzy niepracującymi bokami zęba przy istnieniu kontaktu boków pracujących; obwodowy jt -dł.łuku tocznego o który można obrócic koło aby doprowadzić niepracujące boki do styku.

Odległość osi zerowa odl.osi -taka gdzie stykają się okręgi podziałowe a=d1+d2/2=z1+z2/2*m, rzeczywista odl.osi -taka gdzie stykają się okręgi toczne aw=dw1+dw2/2; odl.osi jest znormalizowana

Podstawowe prawo zazębienia określa warunki jakie musza spełniać zarysy zębów, aby zapewnić stałość przełożenia kinematycznego kól współpracujących.

Prawo Willysa podstawowe prawo zazębienia, zarysy zębów spełniające warunek nazywamy zarysami sprzężonymi.

Zarysy zębów: liniowe, kołowe, ortocykloidy, epicykloidy, hipocykloidy, ewolwenta, kołowo-łukowe

Zarys ewolwentowy -linia będąca torem dowolnego punktu związanego z prostą toczącą się po okręgu bez poślizgu, okrąg po którymsię toczy to zasadniczy γ=tgL-L, kąt γ jest funkcją ewolwentową zwaną inwalutą invL=tgL-L, wartośc inwaluty należy podawać z dokl.5 mijsc po przecinku min.

Zalety zarysu ewolwentowego: zarys sprzężony, zachowuję tę cechę również przy zmianie odl.osi; łatwa do wykonania, duza dokładność i mała chropowatość pow.styku; siła mięzy zębna zachowuje stały kierunek w czasie wsp.zębów; uniwersalność kół, praca kół oróżnych ilościach zębów i tych samych cechach geom.

Wady: mała pow.styku(dwie wypukłe pow.się stykają), duże naciski SA przyczyna zmniejszania trwałośći; duże prędkośći poślizgów przy zazębianiu i wyzębianiu kół, zwiększone zyżycie głów i podstaw zębów.

Charakterystyka własności przekł.z pasem zębatym: przenoszenie prędkości obwodowych bez poślizgu; duże prędkości obwodowe pasa; możliwość zachowania stałego odstępu osi kól pasowych; duża sprawność przekładni 0,95-0,99; możliwość stosowania dużych przełożen 1/10; cichobieżność z dużym zkresem przenoszonych mocy; duża gęstość i elastyczność oraz mała masa pasa.

Wadą jest ograniczenie w zastosowaniu do dużych momentów; prędkości obrotowe do 80m/s i n=10000obr/min

Pasy zbudowane sa z gumy syntetycznej odpornej na dzialanie chemii. Elementami nośnymi są linki stalowe lub poliamidowe wtopione w gume. Mają mała rozciągliwość, duża elastyczność, duza odpornośc zmęczeniowa, duza odpor. na zużycie.

Moc przenoszona przez pas No=(ta-mv^2)/1000

Dopuszczalna siła obwodowa pop=b*ht*zm*k*c; b-sz.pasa, ht-wys.zęba pasa, zm-l.zazębionych zębów małego koła, k-dop.nacisk na pow.styku zęba, c-wsp.warunków pracy.

Mat.pasa: duża wytrzymałość na rozrywanie; odporność na ścieranie i zmęczenie, duży wsp.tarcia; duża podatnośc giętna; odpornośc na wysokie temp.i wilgoć.

Wyszukiwarka

Podobne podstrony:

PKM NOWY W T II 11

PKM lozyska slizgowe

PKM sruba

PKM 2A

lab pkm 4

D Studiowe PKM Wał Wał złożeniowy Model POPRAWIONY

PKM III 3c 2012

lab pkm 5

pkm litery

PKM w9 osie waly III id 360040 Nieznany

pkm 4

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

zakres zmp, PKM, PKM wykłady, PKM-wyklady Salwinski, ZMP

więcej podobnych podstron