SPIS TREŚCI

1. PRZEDMIOT OPRACOWANIA .............................................................................................. |

4 |

2. CEL I ZAKRES PROJEKTU ................................................................................................. |

4 |

3. MATERIAŁY ŹRÓDŁOWE WYKORZYSTANE W PROJEKCIE ............................................ |

5 |

4. TECHNOLOGIA PRODUKCJI ZAKŁADU ............................................................................. |

6 |

4.1 Kompot jabłkowy .................................................................................................... |

6 |

4.2 Koncentrat pomidorowy ........................................................................................ |

7 |

4.3 Wino jabłkowe ........................................................................................................ |

8 |

5. WYMAGANIA JAKOŚCIOWE DLA WODY TECHNOLOGICZNEJ........................................ |

10 |

6. ŹRÓDŁA POBORU WODY TECHNOLOGICZNEJ DLA ZAKŁADU....................................... |

11 |

6.1 Woda gruntowa ...................................................................................................... |

11 |

6.2 Woda powierzchniowa ........................................................................................... |

11 |

6.3 Woda wodociągowa ............................................................................................... |

12 |

7. SYSTEMY GOSPODARKI WODNO - ŚCIEKOWEJ W ZAKŁADZIE ................................... |

13 |

7.1 Wariant I - system przepływowy - równoległy .................................................. |

13 |

7.2 Wariant II - system mieszany .............................................................................. |

14 |

8. ŚCIEKI POWSTAJĄCE W PROCESIE PRODUKCJI I SPOSOBY ICH OCZYSZCZANIA ... |

15 |

9. OCENA GOSPODARKI WODNO - ŚCIEKOWEJ ................................................................. |

17 |

10. PODSUMOWANIE............................................................................................................... |

18 |

11. WYKAZ RYSUNKÓW I TABEL........................................................................................... |

19 |

PRZEDMIOT OPRACOWANIA

Przedmiotem niniejszego opracowania jest gospodarka wodno - ściekowa Zakładu Przetwórstwa Owocowo -Warzywnego ze szczególnym uwzględnieniem technologii produkcji.

Całkowita ilość surowców (tzn. jabłka i pomidory) jest dostarczana do zakładu i przerabiana w ilości 6 t na dobę.

Zakład ten zajmuje się produkcją:

kompotu jabłkowego, stanowiącego 50% całkowitej produkcji zakładu,

koncentrat pomidorowy w ilości 30%,

wina jabłkowego - 20% .

CEL I ZAKRES PROJEKTU

Celem projektu jest zaprojektowanie i analiza systemu gospodarki wodno - ściekowej w niniejszym zakładzie. Obejmuje on między innymi:

Określenie technologii produkcji.

Opracowanie wariantów gospodarki wodno - ściekowej i zaproponowanie lepszego rozwiązania.

Określanie wymagań jakościowych dla wody technologicznej z rozbiciem na poszczególne procesy oraz źródeł poboru wody.

Określanie jakości i sposobu oczyszczenia ścieków oraz miejsca zrzutu.

Ocena zaproponowanego modelu gospodarki wodno - ściekowej w zakładzie

MATERIAŁY ŹRÓDŁOWE WYKORZYSTANE W PROJEKCIE

Dłużewski M., 1974, „Technologiczne projektowanie zakładów przemysłu spożywczego”, Wydawnictwo Naukowo - Techniczne, Warszawa

Jarczyk A., 1997, „Przetwórstwo owoców i warzyw. Podręcznik dla techników. cz.2”, WSiP, Warszawa

Kiczuk T., 1998, „Jak założyć i prowadzić małą i średnią przetwórnię owocowo - warzywną. Informator.”, Wydawnictwo Instytutu Maszyn Spożywczych, Warszawa

Kowal A., 2000, „Oczyszczanie wody”, PWN, Warszawa - Wrocław

Michalski W., 1972, „Technologia przemysłu spożywczego dla techników. Praca zbiorowa”, Państwowe Wydawnictwa Szkolne, Zamość

Nawirska A., Szymański L., 2002, „Gospodarka wodno - ściekowa w zakładach przemysłu spożywczego. Przewodnik do ćwiczeń.”, AWR, Wrocław

Pijanowski E., 1973, „Technologia produktów owocowych i warzywnych. Podręcznik dla studentów uczelni rolniczych.”, t. I i II, Państwowe Wydawnictwo Rolnicze i Leśne, Warszawa

Zjednoczenie Przemysłu Owocowo - Warzywnego, 1972, „Przetwory z owoców i warzyw. Zbiór Instrukcji Technologicznych.”, t. II, Warszawa

Rozporządzenie Ministra Zdrowia z dnia 19. listopada 2002r. w sprawie wymagań dotyczących jakości wody przeznaczonej do spożycia przez ludzi (Dz.U. Nr 203, poz. 1718)

TECHNOLOGIA PRODUKCJI ZAKŁADU

KOMPOT JABŁKOWY (schemat na załączniku nr 2.)

Surowiec jest dostarczany do zakładu luzem, przy użyciu transportu samochodowego. Jabłka są rozładowywane i dalej transportowane przy pomocy przenośnika taśmowego, z którego są w dalszej kolejności podawane na taśmę inspekcyjną, gdzie materiał jest sortowany. Tu zostaje odrzucony surowiec niepełnowartościowy (zepsuty, spleśniały lub zafermentowany).

Następnie jabłka trafiają na przenośniki rolkowe i do płuczki bębenkowej, gdzie następuje usunięcie drobnoustrojów oraz zanieczyszczeń mechanicznych.

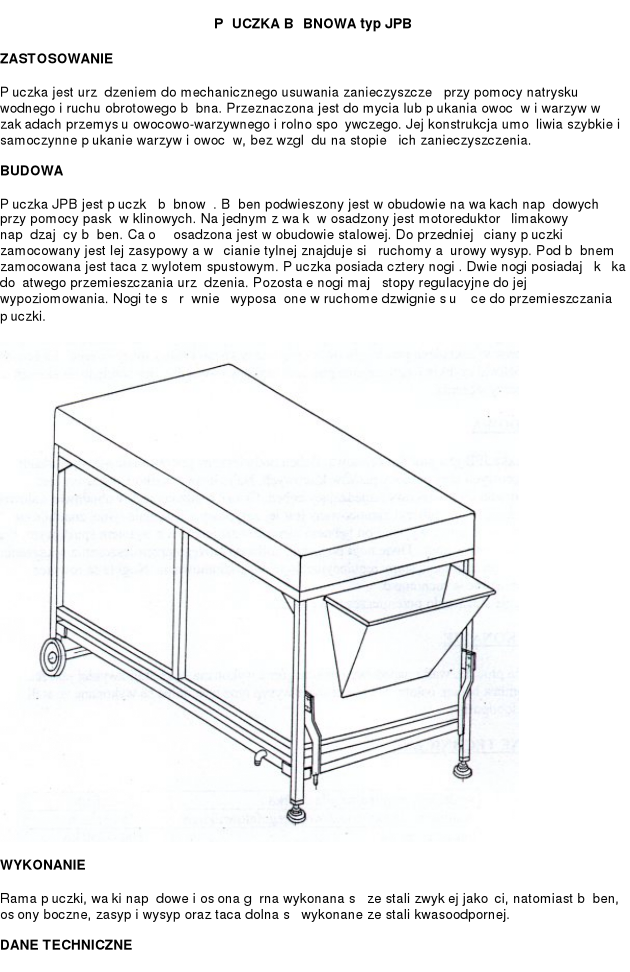

Rys. 1 Płuczka bębenkowa do owoców i warzyw

Surowiec na kompot jabłkowy i wino jest przebierany i myty razem, a dopiero później rozdzielany na produkcję poszczególnych produktów.

Po umyciu owoce są poddawane odszypułkowaniu w odszypułczarkach oraz ocieraniu na mechanicznych obieraczkach do jabłek. Następnie surowiec jest ponownie sortowany i przygotowywany do napełnienia, poprzez rozdrobnienie na mniejsze cząstki w krajalnicach. Opakowania są myte w automatycznej płuczce słoików i napełniane przy pomocy napełniarki automatycznej oraz poddawane procesowi ważenia.

Następnie surowiec jest zalewany roztworem cukru. Zalewa jest roztworem wodnym cukru i stanowi około 50% całkowitej wagi opakowania. Następnie słoiki są odpowietrzane i szczelnie zamykane. Do pakowania stosowane są słoiki szklane o pojemności 900 g.

Produkt poddawany jest pasteryzacji w pasteryzatorach natryskowych. Proces ten jest połączony z chłodzeniem słoików. Po procesie pasteryzacji następuje ich osuszenie oraz etykietowanie. Gotowy produkt trafia do magazynu.

KONCENTRAT POMIDOROWY(schemat na załączniku nr 3.)

Pomidory są dostarczane w opakowaniach tj. skrzynki, z których są wyładowywane na przenośniki taśmowe. Następnie pomidory trafiają na przenośniki rolkowe i do płuczek bębenkowych, gdzie następuje usunięcie drobnoustrojów oraz zanieczyszczeń mechanicznych.

Rys. 2 Przenośnik taśmowy

Po myciu pomidory trafiają na taśmę inspekcyjną, gdzie odbywa się proce sortowania nadgniłych, zapleśniałych, niedojrzałych lub plamistych warzyw. Sortowanie odbywa się ręcznie.

Kolejnym stadium produkcji jest rozdrabnianie, które odbywa się w bębnowych szarpaczach. Ułatwia to późniejsze ogrzewanie i przetarcie miazgi. Równocześnie odbywa się separacja nasion.

Miazga jest przejściowo magazynowana w zbiornikach, po czym poddawana jest procesowi przecierania. Polega on na usunięciu skórek i części zielonych. Odbywa się on w przecieraczkach cylindrycznoskrzydłowych, które posiadają sita do zatrzymywania najmniejszych nasion. Proces ten przebiega wieloetapowo, poprzez sita o coraz mniejszych średnicach otworków.

Przecier jest niezwłocznie przekazywany do dalszych etapów produkcji, by zapobiec zakwaszeniu pod wpływem bakterii mlekowych.

Zagęszczanie jest kolejnym stadium przerobu i odbywa się dwustopniowo. Polega on na odparowaniu wody w takim stopniu, by finalny produkt zawierał do 30% ekstraktu. Odparowanie przeprowadzane jest na dwudziałowej stacji wyparnej „Jedinstvo”. W pierwszym stopniu stacji następuje zagęszczenie przecieru do 15%, a na drugiej - zagęszczenie do 30% ekstraktu.

Następnie produkt jest rozlewany do słoików o pojemności 30 g (pakowanie na gorąco w temperaturze 85°C), po czym opakowania są zamykane i poddawane pasteryzacji w pasteryzatorze natryskowym. Proces ten jest połączony z chłodzeniem słoików. Następnie opakowania są etykietowane i trafiają do magazynu. Przed napełnieniem słoiki są myte w płuczkach (jak do kompotów).

WINO JABŁKOWE(schemat na załączniku nr 4.)

Surowiec jest dostarczany do zakładu luzem, przy użyciu transportu samochodowego. Jabłka są rozładowywane i dalej transportowane przy pomocy przenośnika taśmowego, z którego są w dalszej kolejności podawane na taśmę inspekcyjną, gdzie materiał jest sortowany. Tu zostaje odrzucony surowiec niepełnowartościowy (zepsuty, spleśniały lub zafermentowany).

Kolejnym etapem jest mycie jabłek, które odbywa się w płuczce bębenkowej typu JPB. Następnie są przekazywane do stanowiska rozdrabniania surowca. W czasie rozdrabniania są dodawane enzymy pektynolityczne.

Rozdrobniony surowiec trafia na prasy koszowe, gdzie następuje tłoczenie miazgi. Sok po wytłoczeniu odpływa przy pomocy rowkowanych węży, powodujących drenaż tłoczonej masy.

Następnie wyciśnięty surowy sok trafia do zbiorników, skąd jest przekazywany na stanowisko wstępnej obróbki moszczu. Proces ten polega na oddzieleniu, poprzez odwirowanie, części stałych, które nie są pożądane w dalszej produkcji.

Otrzymany półprodukt trafia na stanowisko przygotowania nastawu do fermentacji. Do moszczu są tu dodawane m.in.:

roztwór cukru,

matki drożdżowej i azotowych pożywek mineralnych,

wody.

Następnie nastawa trafia do kadzi fermentacyjnych, gdzie podawana jest procesowi fermentacji, który przebiega w trzech stadiach:

Zafermentowanie, czyli intensywne namnażanie drożdży z wykorzystaniem tlenu rozpuszczonego w nastawie,

Fermentacja burzliwa, czyli rozkład cukru z wytworzeniem alkoholu etylowego i CO2,

Dofermentowanie, czyli powolne osiadanie drożdży i innych cząstek zawieszonych w winie.

Po osadzeniu się zawiesin, następuje zlanie wina znad osadu (tzw. dekantacja). Proces ten jest nazywany obciągiem. W dalszej kolejności wino jest przetłaczane do pojemników leżakowni, gdzie poddawane jest procesowi dojrzewania.

W czasie dojrzewania wino nabiera pożądanego składu chemicznego i cech organoleptycznych. W tym stadium produkcji następuje także stabilizacja wina, która może być wspomagana poprzez klarowanie, obróbkę betonitami. Po tych zabiegach produkt poddawany jest kilkakrotnej nieraz filtracji.

Po zakończeniu fermentacji wino poddawane jest kupażowi oraz ustawianiu jakościowym. Polega to np.: na dosładzaniu, zwiększaniu mocy poprzez dodanie spirytusu rektyfikowanego, dokwaszaniu kwasem cytrynowym.

Utrwalanie wina ma na celu zabezpieczenie go przed niekorzystnymi zmianami, zwłaszcza po rozlaniu do butelek. Rozlew jest przeprowadzany za pomocą rozlewnic ręcznych, a następnie, po zakorkowaniu, wino jest poddawane pasteryzacji w pasteryzatorach natryskowych. Proces ten jest połączony z chłodzeniem butelek.

Butelki przed napełnieniem są myte w automatycznej płuczce butelek.

Ostatnim stadium produkcji jest etykietowanie. Po tej czynności butelki z winem trafiają do magazynu. Składowane są przejściowo (butelki zaetykietowane) lub dłużej (butelki bez etykiet), wtedy składowanie jest połączone z dalszym dojrzewaniem wina w butelkach.

WYMAGANIA JAKOŚCIOWE DLA WODY TECHNOLOGICZNEJ

Woda technologiczna wykorzystywana w przemyśle owocowo - warzywnym powinna odpowiadać, pod względem parametrów, jakości wody do picia. Kryteria te mogą być czasami zaostrzone, dotyczy to w szczególności wody kotłowej czy wód chłodniczych (mniejsza twardość). W przypadku wody wodociągowej należy też zastanowić się nad usunięciem nadmiaru chloru. W takich wypadkach, oprócz standardowych procesów uzdatniania, planuje się dodatkowe urządzenia do usuwania danego zanieczyszczenia.

Według obowiązujących przepisów woda do picia powinna spełniać wymagania pod względem mikrobiologicznym ( przedstawione w poniższej tabeli), jaki składu fizyko -chemicznego (Załącznik nr 1.).

Tabela 1 Wymagania mikrobiologiczne, jakim powinna odpowiadać woda przeznaczono do spożycia przez ludzi [10]

L.p. |

Wskaźnik jakości wody |

Najwyższa dopuszczalna wartość wskaźniki w próbce wody pobranej w miejscu czerpania przez konsumentów i/lub podawania wody do sieci |

|

|

|

liczba bakterii |

objętość próbki w [ml] |

1 |

Escherichia coli lub bakterie grupy coli typu kałowego (termotolerancyjne) |

0 |

100 |

2 |

Bakterie grupy coli1) |

0 |

100 |

3 |

Enterokoki (paciorkowce kałowe) |

0 |

100 |

4 |

Clostridia redukujące siarczyny2) (Clostridium perfringens) |

0 |

100 |

5 |

Ogólna liczba bakterii w 37°C po 24h |

20 |

1 |

6 |

Ogólna liczba bakterii w 22°C po 72h |

100 |

1 |

1) dopuszcza się pojedyńcze bakterie wykrywane sporadycznie, nie w kolejnych próbach; do 5% próbek w ciągu roku.

2)należy badać w wodzie pochodzącej z ujęć powierzchniowych.

ŹRÓDŁA POBORU WODY TECHNOLOGICZNEJ DLA ZAKŁADU

Woda na potrzeby zakładu pobierana jest z trzech źródeł:

woda gruntowa w ilości 50 m3/dobę,

woda powierzchniowa w ilości 35 m3/dobę,

woda wodociągowa w ilości 35 m3/dobę.

Woda taka nie może być użyta bezpośrednio do produkcji. Każdy rodzaj tych wód ma określony skład i wymaga innych procesów uzdatniania

Woda gruntowa

Oprócz zwykłych dla tego typu wód zanieczyszczeń, tj. żelazo, mangan, woda ta zawiera nadmiar środków ochrony roślin. W celu uzdatnienia tej wody można zaproponować następujący ciąg technologiczny:

Napowietrzanie

↓

Filtracja powolna na węglu aktywnym

↓

Filtracja pospieszna na złożu piaskowo - antracytowym

Do uzdatniania tej wody zastosowano takie standardowe procesy jak napowietrzanie i filtracja pospieszna ciśnieniowa w celu usunięcia nadmiaru żelaza i manganu. Dodatkowo wprowadzono filtrację powolną na węglu aktywnym, gdyż proces taki daje prawie stuprocentowy efekt usunięcia pestycydów.

Woda powierzchniowa

Głównym problemem w przypadku tego źródła wody jest zapach roślinny. Można zatem wnioskować, że przekroczone są także takie parametry jak BZT5, mętność czy też barwa. W celu usunięcia tych zanieczyszczeń zaproponowano następujący układ technologiczny stacji uzdatniania:

Koagulacja

↓

Napowietrzanie

↓

Filtracja pospieszna

Tego typu schemat zastosowano ze względu na mętność i barwę. W celu usunięcia zapachu roślinnego zastosowano, przed filtracją, napowietrzanie.

Woda wodociągowa

Wody wodociągowe są wcześniej uzdatnione, a jedyny problem to nadmiar chloru, który może świadczyć o wysokiej twardości wody. Woda ta, w założeniu nie będzie stosowana w bezpośredniej produkcji, tzn. do przygotowania zalew i nastaw, czy też mycia owoców, dlatego zostanie poddana tylko procesowi zmiękczania. Jest to podyktowane tym, iż woda ta ma być wykorzystana w procesie pasteryzacji i chłodzenia oraz mycia opakowań. Nadmierna twardość może spowodować osadzanie się kamienia na urządzeniach lub też utrudniać proces mycia opakowań. Zaproponowano zatem proces ultrafiltracji, wybór ten jest podyktowany tym, że ma on stosunkowo najniższe koszty w porównaniu do takich metod jak filtracja na złożach jonitowych, elektrodializa czy odwrócona osmoza.

SYSTEMY GOSPODARKI WODNO - ŚCIEKOWEJ W ZAKŁADZIE

Wariant I - system przepływowy - równoległy

W wariancie tym nie przewidziano zawracania wody na zakład. W założeniu jest to wariant nieoszczędny. W Zakładzie Przetwórstwa Owocowo - Warzywnego woda pobierana z wodociągów trafia na wydziały, w których są przeprowadzane procesy: mycie opakowań, pasteryzacja i chłodzenie opakowań, chłodzenie urządzeń, mycie linii produkcyjnej i pomieszczeń. Woda z stanowiska pasteryzacji i chłodzenia trafia do chłodni, a z mycia urządzeń, pomieszczeń i opakowań do oczyszczalni ścieków. Po oczyszczeniu wody te są odprowadzane do kanalizacji.

Woda do produkcji zalewy i woda do nastawy pochodzi ze źródła jakim jest woda gruntowa, ponieważ uważa się ją za wodę o najlepszej jakości. Zakłada się, że nie powstają tutaj straty wody.

Do mycia owoców i warzyw wykorzystywana jest woda powierzchniowa, a po skończonym myciu jest o ona oczyszczana i zrzucana do kanalizacji.

Wszelkiego rodzaju straty powstające w czasie procesu produkcji, np. straty związane z parowaniem. Występują one zarówno w czasie mycia, jak i pasteryzacji czy chłodzenia. Są one uzupełniane ze źródeł pierwotnych wody.

Wszelkie dane liczbowe zostały przedstawione, w tabelarycznym bilansie wody i ścieków oraz na wykresie strumieniowym, załączonych na końcu opracowania: Załączniki Nr 5, 6, 7.

Wariant II - system mieszany

Ten wariant systemu jest przewidziany, jako kombinacja systemu przepływowego i zamkniętego. Ma on na celu zmniejszenie zużycia wody w zakładzie. Zmiana sposobu obiegu wody dotyczy tylko wód zużytych w procesach pasteryzacji i chłodzenia gotowego produktu i chłodzenia urządzeń, a mianowicie uzdatnieniu ich i zawróceniu do obiegu. Pozostałe wody krążą w ten sam sposób, jak w systemie przepływowym.

Przesłanką do tej decyzji, było największe zużycie wody na te właśnie procesy ( w skali całego zakładu - 183,74 m3/dobę, co wystarczy do przekroczenia ilości wody w źródłach poboru o ponad 60 m3/dobę, bez uwzględnienia pozostałych procesów). Wody z pasteryzacji i chłodzenia są poddawane tylko procesowi chłodzenia i zawracane z powrotem na zakład i ponownie po uzupełnieniu strat wykorzystywane w tych samych procesach. Wody dodatkowe, wynikające ze strat bezzwrotnych i stanowiących 15% całej objętości wody są uzupełniane z wody wodociągowej.

Wody zużywane do mycia surowca, opakowań, urządzeń i pomieszczeń pochodzą z ujęcia wody powierzchniowej, a do bezpośredniej produkcji używana jest woda z ujęcia gruntowego.

Wszelkie dane liczbowe zostały przedstawione, w tabelarycznym bilansie wody i ścieków oraz na wykresie strumieniowym, załączonych na końcu opracowania: Załączniki Nr 5, 8 i 9.

ŚCIEKI POWSTAJĄCE W PROCESIE PRODUKCJI I SPOSOBY ICH OCZYSZCZANIA

Ścieki w przetwórstwie warzyw i owoców można podzielić w następujący sposób:

Na etapie mycia surowca powstają popłuczyny.

Na etapie mycia opakowań i urządzeń powstają ścieki z ich płukania i oczyszczania.

W procesie obierania - popłuczyny z obierek. Przy czym należy tu zaznaczyć, że obierki te są najpierw usuwane z urządzeń i przekazywane na składowisko odpadów lub do kompostowania, jak odpady powstające w czasie przebierania surowca. Same popłuczyny powstają w czasie mycia urządzeń.

W procesie chłodzenia powstają wody pochłodnicze.

Ścieki te można oczyszczać w dwojaki sposób. Jest to związane z miejscem ich powstawania i składem.

Pierwszą grupę stanowią wody pochłodnicze, które wymagają wyłącznie schłodzenia w chłodnicach.....

Druga grupa różni się pod względem składu, ale ścieki te można oczyszczać razem w oczyszczalni mechaniczno - biologicznej.

Do grupy tej należą m.in.:

Popłuczyny z mycia surowca i charakteryzują się one zawartością takich zanieczyszczeń jak: części ziemi, części liści i słomy, miąższ owoców i warzyw. Są to głównie zanieczyszczenia stałe mniej lub bardziej sedymentujące. Mogą one być usuwane na kratach, w piaskownikach i osadnikach wstępnych.

Popłuczyny z mycia urządzeń i opakowań. Pierwsze z nich mogą zawierać części stałe z owoców i warzyw, wytłoki, sok powstały w czasie przerobu surowca oraz detergenty użyte do mycia. Ścieki powstałe w czasie mycia opakowań mogą zawierać nieznaczne ilości zanieczyszczeń mechanicznych i mikrobiologicznych oraz detergenty. Zanieczyszczenie te są usuwane w osadnikach wstępnych i komorach osadu czynnego. Wszystkie te ścieki zawierają znaczne ilości związków organicznych, dlatego też niezbędny jest tu biologiczny etap oczyszczania, w którym nastąpi mineralizacja tych związków.

Zaproponowano następujący schemat oczyszczalni:

OCENA GOSPODARKI WODNO - ŚCIEKOWEJ

Po przeanalizowaniu zagadnień gospodarki wodno - ściekowej w zakładach przetwórstwa owocowo - warzywnego można dojść do wniosku, że nie jest to wodochłonna gałąź przemysłu. Można jednak znaleźć kilka rodzajów wyrobów, na produkcję których są zużywane większe ilości wody. Do produktów takich zalicza się m.in. koncentrat pomidorowy. Większość wody jest tu zużywana na chłodzenie urządzeń służących do zagęszczania przecieru.

W zakładzie oprócz kompotu jabłkowego (9 dm3/kg produktu) i wina jabłkowego (6,5 dm3/dm3 wina) produkowany jest także koncentrat pomidorowy. Zużycie wody na jego produkcję wynosi 85 dm3/kg produktu, co powoduje znaczne zużycie wody.

W skutek takiej sytuacji zapotrzebowanie na wodę znacznie przekracza możliwości ujęć, wynikające z pozwolenia wodno - prawnego i umowy z przedsiębiorstwem wodociągowym.

Przeanalizowano dwa warianty obiegu wody w zakładzie: wariant I - przepływowy oraz wariant II - mieszany, będący kombinacją systemu przepływowego i zamkniętego. W celu realizacji wariantu I, w którym ilości wody pobierane ze źródła pierwotnego są znaczne, należałoby wystąpić o zmianę pozwolenia wodno - prawnego lub umowy z przedsiębiorstwem wodociągowym w kwestii ilości pobieranej wody. Związane jest to z opóźnieniami w uruchomieniu zakładu, wynikającymi z czasu oczekiwania na decyzję administracyjna.

Dlatego też bardziej opłacalny wydaje się wariant II, który zakłada zawrócenie części zużytej wody na zakład, po jej uzdatnieniu. Zawracana byłaby woda zużyta do celów chłodniczych, której zakład potrzebuje najwięcej.

Do realizacji wybrano wariant II.

PODSUMOWANIE

W powyższym opracowaniu przeanalizowano technologie produkcji, wyznaczono ilości wody przeznaczonej na cele technologiczne i sporządzono bilans wody i ścieków dla dwóch różnych wariantów. Zaplanowano również ilość powstających ścieków, jak też sposoby ich oczyszczenia i zagospodarowania.

Przeprowadzona analiza pozwoliła na wybranie wariantu korzystniejszego w dłuższym okresie czasu. Produkcja będzie prowadzona przy zużyciu mniejszych ilości wody.

W obliczu ciągle rosnących cen wody i coraz wyższych kosztów ponoszonych w związku z gospodarczym korzystaniem ze środowiska, już teraz zaproponowano rozwiązania, które i tak prawdopodobnie trzeba by było zastosować w przyszłości.

WYKAZ RYSUNKÓW I TABEL

Rys.1. Płuczka bębenkowa do owoców i warzyw.

Rys.2. Przenośnik taśmowy.

Rys.3. Płuczka butelek i słoików.

Tabele:

Tab.1. Wymagania mikrobiologiczne, jakim powinna odpowiadać woda przeznaczona do spożycia przez ludzi.

Załączniki:

Nr 1. Wyciąg z rozporządzenia [11] - Wymagania fizykochemiczne, jakim powinna odpowiadać woda przeznaczona do spożycia przez ludzi

Nr 2. Schemat technologiczny produkcji kompotu jabłkowego

Nr 3. Schemat technologiczny produkcji koncentratu pomidorowego

Nr 4. Schemat technologiczny produkcji wina jabłkowego

Nr 5. Obliczenia wstępne

Nr 6. Bilans gospodarki wodno-ściekowej w systemie przepływowym

Nr 7. Wykres strumieniowy do systemu przepływowego

Nr 8. Bilans gospodarki wodno-ściekowej w systemie mieszanym

Nr 9. Wykres strumieniowy do systemu mieszanego

Urządzenia [9],[10]

Technologia produkcji na podstawie [3]

Technologia produkcji na podstawie [3] i [7]

Urządzenia i rysunki - [9] i [10]

Technologia produkcji - [3], [2], [5] i [8]; urządzenia [9], [10]

Na podstawie [1] i [11]

Opracowano na podstawie [4]

Na podstawie [1] - [7], [9], [10]

Na podstawie [1] i [6]

GOSPODARKA WODNO - ŚCIEKOWA W ZAKŁADZIE PRZETWÓRSTWA OWOCOWO -WARZYWNEGO

13

OSADNIK WTÓRNY

STACJA DMUCHAW

PIASKOWNIK

KOMPOSTOWNIK

OSADNIK WSTĘPNY

KOMORA OSADU CZYNNEGO

WKF - Z

KOTŁOWNIA

ZAGĘSZCZACZ OSADU

PRASA FILTRACYJNA

ZBIORNIK BIOGAZU

KRATRA

żwir, piasek

skratki

O.R.

kanalizacja

O.N.

Wyszukiwarka

Podobne podstrony:

projekt z gospodarki wodnej

Cwiczenie projektowe z zakresu technologii i organizacji rob

Projekt Michasi gospodarka

Projektowanie rozwoju gospodarstw rolniczych, Studia, Towaroznawstwo Krosno, IV Semestr, Przechowaln

Projekt z zakresu zzl wytyczne, Wszystko z UAM 2013 dzip

Projekt organizacyjny gospodarstwa ogrodniczego, Ogrodnictwo, Semestr V, Ekonomika, Ekonomika z chom

projektowany system gospodarki odpadami

Instrukcja cz.1 - Gospodarka odpadami PROJEKT, ==SZKOŁA==, Gospodarka odpadami komunalnymi

Projekt małej elektrowni wodnej

Projekt Michasi gospodarka

Projekt założenia gospodarstwa sadowniczo

banaszkiewicz, gospodarka odpadamiP, projekt zakładu gospodarki odpadami komunalnymi oraz odpadami z

BHP przy wykonywaniu prac z zakresu gospodarki leśnej, 1 bhp w zakladach

Dietetyka Istota procesów energetycznych i gospodarki wodnej AHE Pielęgniarstwo

Panstwowy Zarzad Gospodarki Wodnej czy Panstwowe Gospodarstwo Wodne Wody Polskie

Raport o Gospodarce Wodnej na Świecie

Hydrologia w inżynierii i gospodarce wodnej

ściaga z gospodarki wodnej, Gospodarka wodna i zaopatrzenie ludności w wodę

rawodawstwo Unii Europejskiej w zakresie gospodarki odpadami, odpady

więcej podobnych podstron