40167 Nowy 9 (10)

4.3.5. TYPOWE PROCESY TECHNOLOGICZNE

v " >

Opracowanie procesu technologicznego rozpoczyna się najczęściej od wyznaczenia wymiarów i kształtu materiału wyjściowego na podstawie rysunku wyrobu. Wymiary te mogą również zależeć od sposobu wykonywania wy tłoczki. Jeżeli wyrób jest kształtowany wyłącznie -przez rozciąganie, to wymiary materiału odpowiadają w zasadzie konturowi wytłoczki. Powierzchnia materiału jest w tym przypadku mniejsza od powierzchni kształtowanego przedmiotu. W procesie rozciągania występuje bowiem zmniejszanie grubości blachy, a więc również i odpowiedni przyrost powierzchni. Często przy realizacji procesów rozciągania wykrojka musi być utwierdzona na brzegach. Zachodzi więc konieczność odpowiedniego zwiększenia jej wymiarów. Wymiary te zależą od sposobu realizacji procesu rozciągania (rys. 4.37) i konstrukcji tłocznika.

Wytłoczki o powierzchni nierozwijalnej są najczęściej kształtowane przez ciągnienie w połączeniu z rozciąganiem. W takim przypadku, pomimo dużych ..lokalnych zmian grubości ścianki grubość średnia jest w przybliżeniu równa początkowej grubości blachy g. Wynika stąd równość pól wytłoczki i materiału wyjściowego. Błąd popełnionyr przy takim założeniu dla wy tłoczek cylindrycznych nie przekracza i5%. Dla celów praktycznych jest to dokładność zupełnie wystarczająca, ponieważ i tak wytłaczanie prowadzi się z pewnym nadmiarem materiału, ze względu na konieczność późniejszego wyrównania obrzeża. Tak więc wymiary materiału wyjściowego oblicza się z równości jego powierzchni Am i powierzchni wytłoczki, powiększonej o powierzchnię naddatku niezbędnego do wyrównania obrzeża Aw :

Am = Aw . (4.34)

4.3.5.I. WYTŁOCZKI CYLINDRYCZNE

Materiał wyjściowy na wytłoczkę cylindryczną ma postać krążka. Średnicę jego wyznacza się z zależności (4.34), która po wprowadzeniu wymiarów wytłoczki bez naddatku na wyrównanie obrzeża przybiera postać:

kD2

~1T

:Cl2

-j-7rd7t,

(4.35)

stąd D = \/d2-\-4:dli. Uwzględniając konieczny naddatek wysokości h' na wyrównanie obrzeża, otrzyma się wzór na średnicę krążka:

D= v’d2-f4d(fe+7t/) . (4.36)

Podany wzór nie uwzględnia promienia zaokrąglenia występującego przy przejściu ścianki w dno. Stosując go, uzyskuje się większy naddatek na okrawanie. Przy uwzględnieniu promienia zaokrąglenia wzór (4.36) przybiera postać

. , D = J~dl+4d(h+h') + 27zd0r+$T* . (4-37)

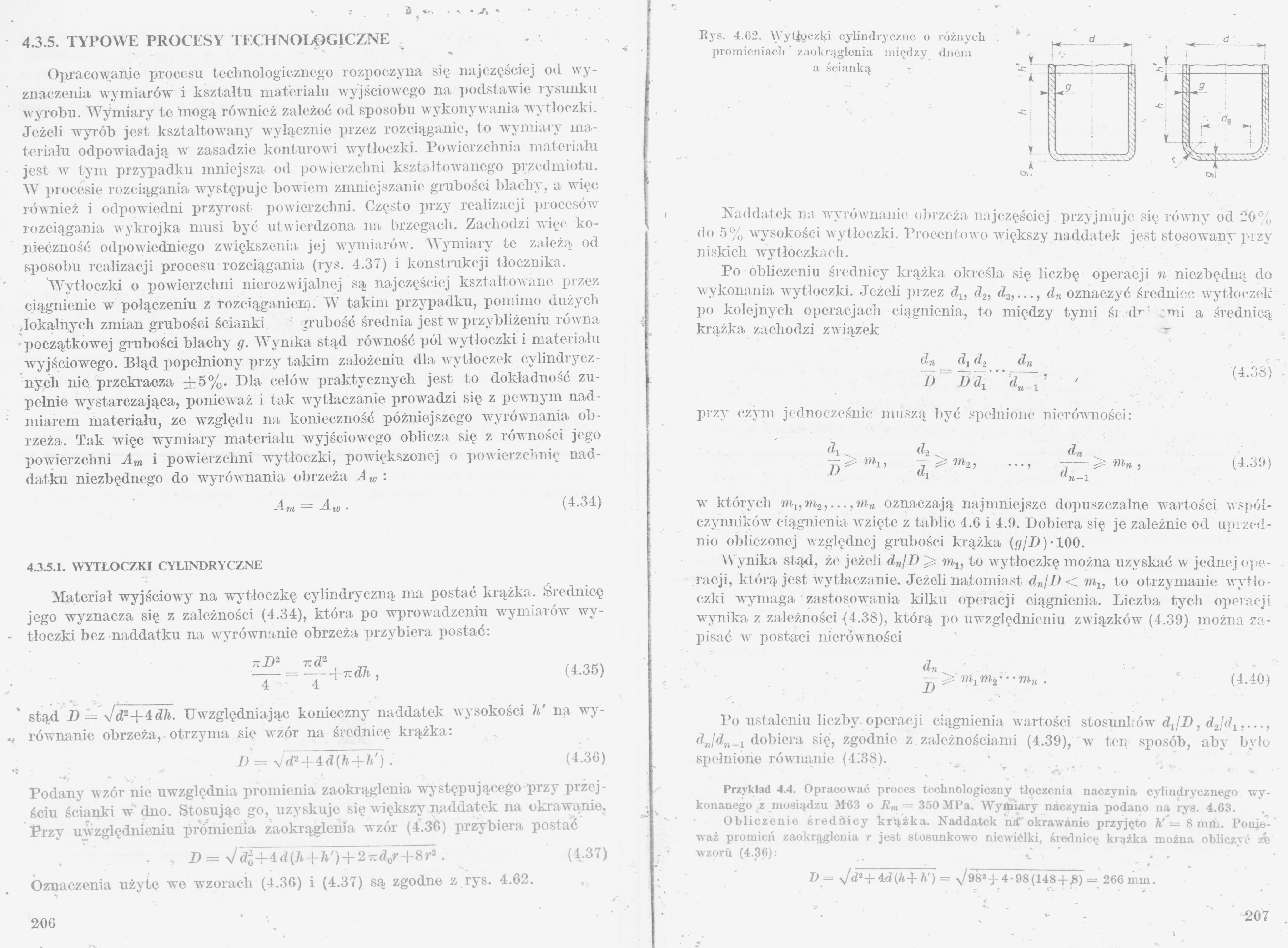

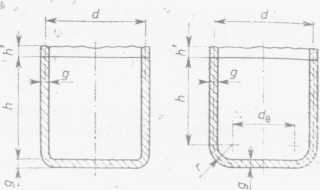

Oznaczenia użyte we wzorach (4.36) i (4.37) są zgodne z rys. 4.62.

Rys. 4.G2. Wyt^gczld cylindryczne o różnych promieniach' zaokrąglenia między dnem a ścianką

Naddatek na wyrównanie obrzeża najczęściej przyjmuje się równy od 20% do 5% wysokości wytłoczki. Procentowo większy naddatek jest stosowany pizy niskich wy tłoczka cli.

Po obliczeniu średnicy krążka określa się liczbę operacji n niezbędną do wykonania wytłoczki. Jeżeli przez d19 d2l d3,..., dn oznaczyć średnice wytloczek

|

po kolejnych operacjach |

ciągnienia, to |

między tymi śi dr' |

:mi a średnicą |

|

krążka zachodzi związek |

dn di d2 |

dn | |

|

~D=Ddi' |

X-1’ ' |

(4.38) |

przy czym jednocześnie muszą być spełnione nierówności:

di d2 dn

D>nh’ (4'39>

w których m19m2,...,mn oznaczają najmniejsze dopuszczalne wartości współczynników ciągnienia wzięte z tablic 4.6 i 4.9. Dobiera się je zależnie od uprzednio obliczonej względnej grubości krążka (#/!))• 100.

Wynika stąd, że jeżeli d»/D > m1? to wytłoczkę można uzyskać w jednej operacji, którą jest wytłaczanie. Jeżeli natomiast dn/JD < m19 to otrzymanie wytłoczki wymaga zastosowania kilku operacji ciągnienia. Liczba tych operacji wynika z zależności <4.38), którą po uwzględnieniu związków (4.39) można zapisać w postaci nierówności

(4.40)

dn

Po ustaleniu liczby.operacji ciągnienia wartości stosunków dJB, djd11...t djdn_1 dobiera się, zgodnie z zależnościami (4.39), w ten sposób, aby było spełnione równanie (4.38).

Przykład 4.4. Opracować proces technologiczny tłoczenia naczynia cylindrycznego wykonanego ;ż mosiądzu M63 o Bm = 350 MPa. Wymiary naczynia podano na rys. 4.63.

Obliczenie średnicy krążka. Naddatek ndTokrawanie przyjęto W 8 mm. Ponieważ promień zaokrąglenia r jest stosunkowo niewićlki, średnicę krążka można obliczyć zfe

wzoru (4.36): .

' *

1>= Vd2+4d(/i4-7i') = V982^4-98(148 + jB)= 266mm.

7 ! • ^ ,

207

Wyszukiwarka

Podobne podstrony:

zachomikowane(2) jpeg Sposób fermentowania Proces kompostowania rozpoczyna się od układania pryzmy w

Etapy procesu globalizacji Proces globalizacji rozpoczął się od wielkich odkryć geograficznych, któr

14100 ZF Bień#6 236 Preliminowanie inwestycji Proces kalkulacji rozpoczyna się od ustalenia dla każd

128 7 Proces mi kro niżowa ni 11 Proces ten rozpoczyna się od suszenia powietrzem i mielenia Następn

Etapy procesu planowania ustalenie celu lub zbioru celów. Zgodnie z tym proces planowania rozpoczyna

s592 592 Poznaj Linux śniesz żadnego z klawiszy funkcyjnych, proces instalacji rozpocznie się automa

DSCK0070 Proces mielinizacji rozpoczyna sie od 4 mieś płodowego kończy ok 3-4 rż. (w chwili porody o

DSC01159 3.1. Czynności przygotowawcze, zabieg, czynności po zabiegu Proces leczenia rozpoczyna się

IV Proces krystalizacji rozpoczyna się od tworzenia zarodków krystalizacji w stopionej fazie amorfic

DSCN0246 (3) Częstszym występowaniem u kobiet Proces zapiany rozpoczyna się od powstania ogniskowych

1tom273 10. TECHNIKA WYSOKICH NAPIĘĆ 548 Wyładowania niezupełne rozpoczynają się, gdy natężenie pola

M Feld TBM458 458 10. Projektowanie procesu technologicznego części klasy dźwignia Jak widać, proces

więcej podobnych podstron