60416 IMGB14 (2)

104

104

H I

sposobów wyciskania jest ograniczona długość wyciskanych wyrobów i związana z tym okresowość procesu.

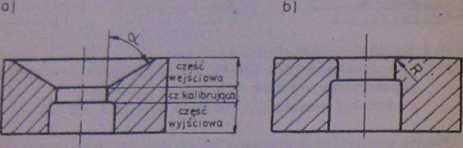

Najważniejszym narzędziem w procesie wyciskania jest matryca, której otwór nadaje wyrobowi kształt. Konstrukcja matrycy wpływa na kształt, dokładność i gładkość uzyskanego wyrobu oraz na parametry procesu, takie jak siła wyciskania, nierównomiemość odkształcenia na przekroju. Spośród różnego rodzaju matryc najczęściej do produkcji prętów i kształtowników stosuje się matryce płaskie i stożkowe (rys. 10.6).

Rys. 10.6. Konstrukcja matryc do wyciskania:

a) matryca stożkowa, b) matryca płaska

Przy wyciskaniu rozróżnia się następujące wskaźniki odkształcenia:

- współczynnik wydłużenia (wyciskania)

V

gdzie:

A. - pole przekroju poprzecznego wsadu,

A* - pole przekroju poprzecznego gotowego wyrobu.

- względny ubytek pola przekroju

- rzeczywiste wydłużenie

<p = In—.

4*

(10.3)

Wyciskanie odbywa się najczęściej z bardzo dużymi współczynnikami wydłużenia, wynoszącymi • 7+300 i więcej, co odpowiada ubytkowi pola przekroju ba — 86+99,7% w jednym zabiegu

Wartość i przebieg siły wyciskania dla danego materiału zależy od:

- sposobu wyciskania,

- warunków prowadzenia procesu wyciskania, określonych przez wartość i prędkość odkształcenia oraz temperaturę,

- kształtu narzędzia,

- stanu powierzchni narzędzia i warunków smarowania.

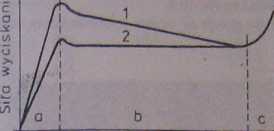

Przebieg zmian siły wyciskania w funkcji drogi stempla przedstawiono na rys. 10.7.

CL

a

Droga stempla

s

Rys. 10.7, Zależność siły wyciskania od drogi stempla:

1 - wyciskanie współbieżne,

2 - wyciskanie przeciwbieżne

W początkowej fazie procesu (część a) następuje spęczanie wsadu i wypełnianie przestrzeni roboczej pojemnika oraą matrycy. Siła wyciskania rośnie od zera do wartości maksymalnej. Odpowiada to początkowi wypływania materiału przez otwór matrycy. W stadium ustalonym procesu (część b) dla wyciskania współbieżnego siła wyciskania maleje, co spowodowane jest zmniejszenieitj się siły tarcia wskutek zmniejszania się powierzchni styku metalu z pojemnikiem. Przy wyciskaniu przeciwbieżnym siła wyciskania praktycznie nie zmienia się. W końcowym stadium^procesu (część c) następuje intensywny wzrost siły wyciskania, uniemożliwiający całkoVvite wyciskanie materiału z pojemnika. Siłę wyciskania z wystarczającą dla praktyki dokładnością określić można z zależności:

A

F = —<jit'Aa ln V

(10.4)

gdzie:

tj - sprawność procesu,

CTpł, - średnia wartość naprężenia uplastyczniającego materiał przed i po odkształceniu.

Sprawność procesu wyciskania w zależności od warunków prowadzenia procesu wynosi 71 = 0,2 -r 0,75.

3. PRZEBIEG ĆWICZENIA 3.1. Program ćwiczenia Program ćwiczenia obejmuje:

- przeprowadzenie prób wyciskania współbieżnego i przeciwbieżnego walcowych próbek z ołowiu,

1 rejestrację przebiegu siły wyciskania.

Wyszukiwarka

Podobne podstrony:

66 (171) W tym przykładzie lwp yB w przedziałach AB i DE jest ograniczona odcinkami linii prostych.

4 (2082) 5 Główną cechą diod ostrzowych jest bardzo mała powierzchnia złącza i związana z tym niezna

AnalizaFinansowaTeoriaPrakty!3 Kierunki i sposoby analizy wyników finansowych W trakcie rozwoju rach

42860 img702 w sposób bezwarunkowy i jednoznaczny, to przecież jawność jego wypowiedzi jest ogranicz

104 stwierdzając, że coś jest urządzone na polski sposób. Tak więc kiedy zabudowa miejska Poznania z

skanuj0035 (31) Ewolucja sprzedaży osobistej Liczba uczestników rynku towarów i usług przemysłowych

Image1932 1 1 lim xsin— = O gdyż lim x = O i funkcja sin— jest ograniczona, bo x-»0

Slajd17 (104) STRUKTURA ■ sposób wykształcenia składników w skale tzn. stopień krystaliczności,

więcej podobnych podstron