89324 Nowy 6 (9)

zupełnie je usunąć przez zwiększenie promieniowych naprężeń rozciągających. Najczęściej uzyskuje się to -przez zastosowanie żeber lub progów ciągowych.

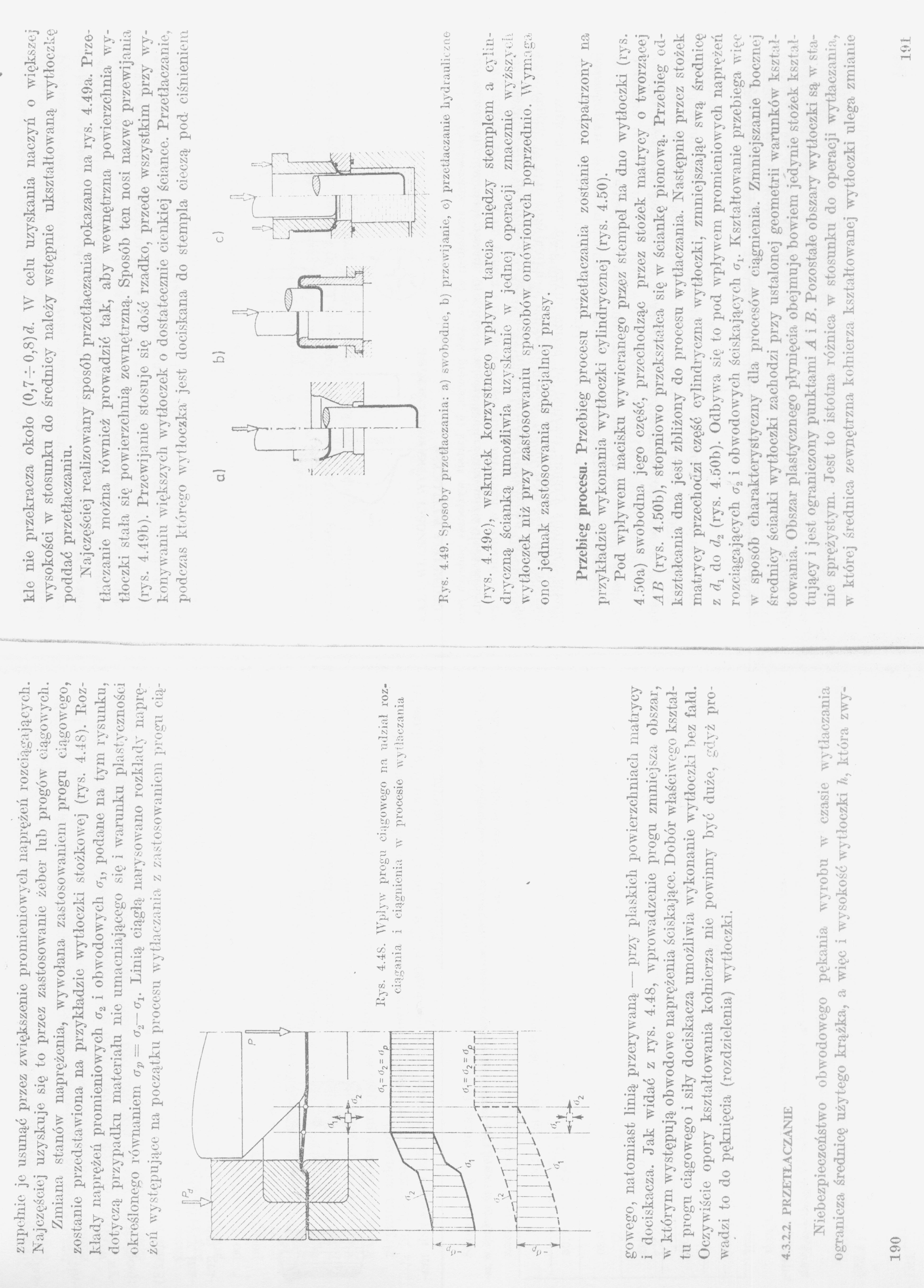

Zmiana stanów naprężenia, wywołana zastosowaniem progu ciągowego, zostanie przedstawiona na przykładzie wytłoczki stożkowej (rys. 4.48). Rozkłady naprężeń promieniowych o2 i obwodowych au podane na tym rysunku, dotyczą przypadku materiału nie umacniającego się i warunku plastyczności określonego równaniem av — a2— op Linią ciągłą narysowano rozkłady naprężeń występujące na początku procesu wytłaczania z zastosowaniem progu cią-

Kys. 4.4S. Wpływ progu ciągowego na udział rozciągania i ciągnienia w procesie wytłaczania

gowego, natomiast linią przerywaną — przy' płaskich powierzchniach matrycy i dociskacza. Jak widać z rys. 4.48, wprowadzenie progu zmniejsza obszar, w' którym występują obwodowe naprężenia ściskające. Dobór właściwego kształtu progu ciągowego i siły dociskacza umożliwia wykonanie wytłoczki bez fałd. Oczywiście opory kształtowania kołnierza nie powinny być duże, gdyż pro-wadzi to do pęknięcia (rozdzielenia) wytłoczki.

4.3.2.2. PRZETŁACZANIE

Niebezpieczeństwo obwodowego pękania wyrobu w czasie wytłaczania ogranicza średnicę użytego krążka, a więc i wysokość wytłoczki h, która zwykle nie przekracza około (0,7-y 0,8) d. W celn Uzyskania naczyń o większej wysokości w stosunku do średnicy należy wstępnie ukształtowaną wytłoczkę poddać przetłaczaniu.

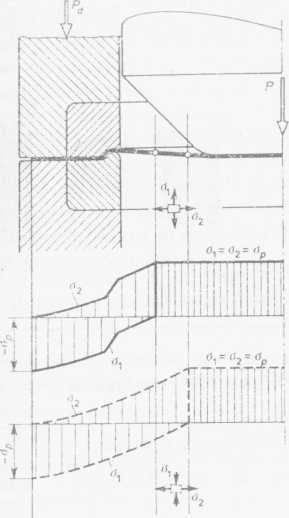

Najczęściej realizowany sposób przetłaczania pokazano na rys. 4.49a. Przetłaczanie można również prowadzić tak, aby wewnętrzna powierzchnia wy-tłoezki stała się powierzchnią zewnętrzną. Sposób ten nosi nazwę przewijania (rys. 4.19b). Przewijanie stosuje się dość rzadko, przede wszystkim przy wykonywaniu większych wytłoczek o dostatecznie cienkiej ściance. Przetłaczanie, podczas którego wy tłoczka jest dociskana do stempla cieczą pod ciśnieniem

a) b) c)

Pys. 4.49. Sposoby przetłaczania: a) swobodne, b) przewijanie, c) przetłaczanie hydrauliczno

(rys. 4.49c), wskutek korzystnego wpływu tarcia między stemplem a cylindryczną ścianką umożliwia uzyskanie w jednej operacji znacznie wyższych wytłoczek niż przy zastosowaniu sposobów omówionych poprzednio. Wymaga ono jednak zastosowania specjalnej prasy.

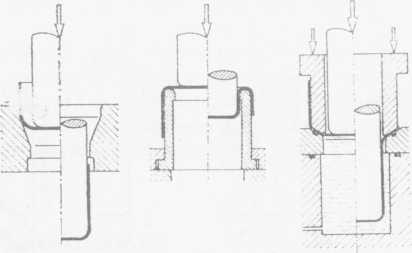

Przebieg procesu. Przebieg procesu przetłaczania zostanie rozpatrzony na przykładzie wykonania wytłoczki cylindrycznej (rys. 4.50).

Pod wpływem nacisku wywieranego przez stempel na dno wytłoczki (rys. 4.50a) swobodna jego część, przechodząc przez stożek matrycy o tworzącej AB (rys. 4.50b), stopniowo przekształca się w ściankę pionową. Przebieg odkształcania dna jest zbliżony do procesu wytłaczania. Następnie przez stożek matrycy przechodzi część cylindiyczna wytłoczki, zmniejszając swą średnicę z do d2 (rys. 4.50b). Odbywa się to pod wpływem promieniowych naprężeń rozciągających o2 i obwodowych ściskających ov Kształtowanie przebiega więc w sposób charakterystyczny dla procesów ciągnienia. Zmniejszanie bocznej średnicy ścianki wytłoczki zachodzi przy ustalonej geometrii warunków kształtowania. Obszar plastycznego płynięcia obejmuje bowiem jedynie stożek kształtujący i jest ograniczony punktami AiB. Pozostałe obszary wytłoczki są w stanie sprężystym. Jest to istotna różnica w stosunku do operacji wytłaczania, w której średnica zewnętrzna kołnierza kształtowanej wytłoczki ulega zmianie

191

Wyszukiwarka

Podobne podstrony:

rŹródło Penninga powiększenie wydajności jonizacji przez zwiększenie drogi elektronów, zmuszając je

skanowanie0013 (73) Suchą i Chabówkę do Nowego Sącza, a następnie od Stróży (odcinek Nowy Sącz—Stróż

Inwestycje w Gminie Nowy projekt edukacyjny realizowany przez gminne placówki oświatowe W dniu 10.04

182 STWiORB Nadmiar usunąć przez obróbkę mechaniczną. 5.2.9. Spawanie Spawanie

page0835 8 27Somers&t — 35inmerring dający mu zupełną władzę królewską, przez co oburzył na sieb

22 (76) 9.7. PRZYKŁADY OBLICZEŃ 405 Rozważając celowość zwiększenia promienia zaokrąglenia dna rowka

23 forma z 1968 r. jest ilustracja tezy, Ze moZna je zmieniać przez świadome działania ludzi.** (ss.

mem i alkoholem izoamylowym. Białka można również usunąć przez trawienie ich proteinazami (zwykle

49 nowy paradygmat legitymizacji władzy? przez hierarchie wartości są zastępowane przez zestawy

Przez zwiększenie powierzchni kontaktu wody ogrzanej z powietrzem przez rozkroplenie części wody Nad

więcej podobnych podstron